Регулятор расхода и огнетушитель

Иллюстрации

Показать всеИзобретение может быть использовано в переносных установках пожаротушения. Огнетушитель содержит емкость с рабочей огнетушащей жидкостью, систему вытеснения жидкости из емкости с сифонной трубкой, служащей корпусом регулятора расхода рабочей жидкости, и распылитель, который соединен с выходом запорно-пускового устройства, соединенного с выходом из сифонной трубки. С внешней стороны сифонной трубки расположена герметичная упругая оболочка, образующая полость, сообщающуюся с проточным каналом корпуса через выполненное в нем отверстие. В проточном канале перпендикулярно его продольной оси с возможностью перемещения через отверстие в корпусе установлен регулирующий элемент, находящийся в контакте с упругой оболочкой. Регулирующий элемент в виде пружины или два регулирующих элемента в виде одинаковых пластин изменяют площадь проходного сечения проточного канала в зависимости от величины давления рабочей среды на входе в регулятор. Изобретение обеспечивает высокую надежность и быстродействие огнетушителя за счет простой конструкции регулятора расхода, установленного в огнетушителе. 2 н. и 15 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к средствам регулирования расхода потока рабочих сред в системах и устройствах, при работе которых требуется поддержание постоянного расхода рабочей среды при изменении давления регулируемого потока. Изобретение, в частности, может быть использовано в переносных установках пожаротушения ранцевого типа и огнетушителях различного назначения.

Из уровня техники известен регулятор расхода жидкости (авторское свидетельство SU 613294, опубл. 30.06.1978, МПК: G05D 7/01), который содержит корпус, входную и выходную полости. Коаксиально внутри корпуса расположен сердечник с прямоугольной кольцевой канавкой, которая через радиальные каналы соединена с входной полостью сердечника. Внутренняя полость сердечника через дросселирующее отверстие сообщена с выходной полостью. В кольцевой канавке с зазором по внутреннему диаметру размещен регулирующий элемент, выполненный в виде эластичного кольца. Между внутренней поверхностью корпуса и внешней поверхностью эластичною кольца образовано рабочее окно для протока жидкости.

В процессе работы регулятора поток жидкости подается во входную полость устройства. При увеличении расхода и давления жидкости во внутренней полости сердечника возрастает давление в радиальных проточных каналах. Под действием увеличивающегося давления эластичное кольцо растягивается, перекрывая рабочие окна до тех пор, пока расход жидкости через дросселирующее отверстие не восстановится до номинального уровня. При снижении расхода в линии питания давление за дросселирующим отверстием в выходной полости повышается, а давление во входной полости перед дросселирующим отверстием остается постоянным. В результате перепада давления эластичное кольцо сжимается, увеличивая проходное сечение рабочего окна.

В процессе работы известного регулятора происходит быстрое засорение дросселирующего отверстия и радиальных каналов твердыми частицами и примесями, содержащимися в жидкости.

В авторском свидетельстве SU 1330608 (опубл. 15.08.1987, МПК: G05D 7/01) описан регулятор расхода жидкости, содержащий стакан, цилиндрический корпус, установленный коаксиально внутри стакана с образованием между ними кольцевой полости, и регулирующий элемент, выполненный в виде подвижной гильзы. Гильза поджата пружиной, опирающейся на торцевую часть стакана. В торцевой части корпуса выполнены диаметрально расположенные окна, кромки которых образуют с кромкой торцевой части гильзы дросселирующие отверстия. На торце гильзы расположен отражатель струи в форме профилированной кольцевой канавки.

Работа известного регулятора основывается на изменении проходного сечения дросселирующих отверстий при перемещении гильзы вдоль продольной оси симметрии корпуса вследствие изменения напора жидкости. Данный регулятор обладает недостаточной надежностью из-за засорения отверстий и рабочих зазоров устройства примесями и твердыми частицами, содержащимися в жидкости.

Наиболее близким аналогом патентуемого изобретения является регулятор расхода, раскрытый в описании к авторскому свидетельству SU 1348779 (опубл. 30.10.1987, МПК: G05D 7/01). Регулятор расхода содержит корпус с осевым проточным каналом, герметичную упругую оболочку, полость которой сообщена с проточным каналом через калибровочное отверстие, и регулирующий элемент. Упругая оболочка, в свою очередь, включает трубчатый эластичный элемент, размещенный внутри корпуса. Стенки упругой оболочки образуют проточный канал регулятора расхода. Поддержание расхода рабочей среды обеспечивается за счет изменения площади проходного сечения проточного канала при деформации упругой оболочки. Регулирующим элементом устройства служит трубчатый эластичный элемент, обвивающий упругую оболочку в форме спирали.

В процессе работы регулятора часть потока рабочей среды (жидкости), подаваемого во входной патрубок устройства, поступает в проточный канал, образованный упругой оболочкой, а другая, существенно меньшая часть потока, - в спиральный трубчатый эластичный элемент через калиброванное отверстие. При возрастании напора рабочей жидкости витки спирального эластичного элемента сжимают упругую оболочку, уменьшая проходное сечение проточного канала. Вследствие этого снижается расход жидкости на выходе из регулятора. И, наоборот, при снижении давления жидкости в витках спирального эластичного элемента проходное сечение проточного канала увеличивается и, соответственно, увеличивается расход жидкости на выходе из регулятора.

Однако, как и в других известных устройствах-аналогах, при работе регулятора происходит осаждение твердых частиц и примесей, содержащихся в жидкости, в узких проточных каналах и калибровочных отверстиях устройства. В результате этого при работе устройства происходит отклонение регулировочной характеристики от заданной и последующий выход из строя регулятора. Кроме недостаточной надежности регуляторов-аналогов в процессе длительной работы, известные устройства имеют достаточно сложную конструкцию и требуют проведения систематических технологических проверок и ремонтных работ.

В настоящее время известны также огнетушители, в состав которых входят регуляторы расхода огнетушащей жидкости.

Так, например, в опубликованной заявке US 2003/0173422 (опубликована 18.09.2003, МПК: В05В 1/34) раскрыта конструкция переносного огнетушителя с выходным сопловым устройством, в котором выполнено дросселирующее отверстие. Известный огнетушитель содержит емкость с огнетушащей жидкостью, систему вытеснения жидкости из емкости, запорно-пусковое устройство и распылитель жидкости. Выход запорно-пускового устройства соединен с распылителем жидкости через гибкий трубопровод.

Распылитель жидкости содержит последовательно установленные центробежный завихритель потока жидкости и выходное сопло. Между входом в сопло и завихрителем потока жидкости образована расширительная камера, размер которой в осевом направлении регулируется оператором в процессе работы. Для этого корпус сопла выполнен вращающимся с возможностью осевого перемещения относительно подводящего штуцера.

С помощью известного огнетушителя осуществляется генерация распыленной струи жидкости с заданной дальностью подачи и углом раскрытия струи. За счет предварительного закручивания рабочей жидкости в расширительной камере, расположенной перед дросселирующим отверстием сопла, обеспечивается увеличение скорости распыленной струи жидкости. Вместе с тем, появляется возможность регулирования угла распыла струи. В зависимости от типа очага пожара, его размеров и интенсивности можно создавать распыленный поток с различными углами конусности посредством изменения осевого размера расширительной камеры.

Однако несмотря на преимущества известного устройства, при снижении давления в полости емкости в процессе выработки огнетушащей жидкости происходит соответствующее уменьшение расхода жидкости и, вследствие этого, снижается дальность подачи огнетушащей жидкости.

Наиболее близким аналогом патентуемого огнетушителя является устройство, описанное в опубликованной международной заявке WO 94/06517 (опубликована 31.03.1994, МПК: А62С 31/03, В05В 1/12). Известный огнетушитель включает в свой состав емкость с огнетушащей жидкостью, систему вытеснения жидкости из емкости, состоящую из сифонной трубки и запорно-пускового устройства, соединенного с выходом из сифонной трубки.

Огнетушитель содержит также регулятор расхода жидкости, обеспечивающий регулирование размеров проточного канала в зависимости от давления жидкости в подводящей магистрали и, соответственно, в емкости, и распылитель жидкости с центробежными завихрителями потока жидкости и выходными соплами. Вход распылителя соединен с запорно-пусковым устройством через гибкий трубопровод. В корпусе распылителя выполнено семь сопел с угловым смещением друг относительно друга. Входные каналы сопел соединены с общим подводящим каналом, образованным в корпусе.

В каждом входном канале сопел установлен завихритель потока жидкости, выполненный в виде цилиндрической вставки с тангенциальными каналами или с пружиной, витки которой расположены в кольцевом канале и образуют винтовые каналы подачи жидкости. Для предварительной очистки подаваемой в распылитель жидкости на входе в подводящие каналы устанавливаются фильтры.

В рассматриваемом устройстве пружина завихрителя потока жидкости одновременно с функцией направляющего элемента выполняет функцию регулятора расхода жидкости. Жидкость под воздействием избыточного давления газа вытесняется из емкости и через гибкий трубопровод по подводящим каналам распылителя поступает в каналы сопел.

При включении устройства под действием давления жидкости в каналах распылителя происходит сжатие пружин и перемещение центральной вставки в каждом проточном канале по направлению к выходному каналу сопла. При уменьшении расстояния между витками пружины увеличивается длина проточных каналов и уменьшается их проходное сечение. Из-за этого снижается скорость течения жидкости и уменьшается расход жидкости через сопло.

По мере выработки жидкости происходит снижение давления в емкости, поэтому сила воздействия жидкости на пружины, установленные в проточных каналах распылителя, уменьшается. Пружины растягиваются, и центральные вставки перемещаются в направлении от выходных каналов сопел. При растяжении пружин увеличивается проходное сечение винтовых каналов. В результате, несмотря на снижение давления в емкости, скорость течения и расход жидкости сохраняются на заданном уровне.

Следует отметить, что при изменении степени сжатия пружин изменяется и угол наклона винтовых каналов, образованных между витками пружин, от которого зависит величина тангенциальной скорости распыленного потока жидкости. В связи с данными явлениями в течение процесса тушения очага возгорания происходит изменение формы генерируемого газокапельного потока, которая характеризуется углом конусности факела распыленного потока.

Кроме того, при падении давления жидкости до определенного уровня происходит перемещение центральной вставки в крайнее положение, в котором коническая часть вставки перекрывает входной канал сопла. В данном положении подача огнетушащего вещества в сопло распылителя прекращается. В результате этого снижается эффективность использования рабочей жидкости из-за образования остатков незабора жидкости в емкости.

Патентуемое изобретение направлено на упрощение конструкции устройства, обеспечивающего регулирование расхода и поддержание его на заданном уровне при изменении давления на входе в регулятор в широком диапазоне, а также демпфирование скачкообразных знакопеременных изменений давления (пневмо- и гидроударов и провалов давления). Кроме того, регулятор расхода должен обладать высокой надежностью и соответствовать предъявляемым требованиям по простоте изготовления и эксплуатации.

Другой задачей патентуемого изобретения является создание огнетушителя, при работе которого обеспечиваются минимальные остатки незабора рабочей огнетушащей жидкости и стабильный расход жидкости в течение всего процесса пожартоушения вне зависимости от плавных и/или скачкообразных изменений давления в сифонной трубке огнетушителя. Вместе с тем, огнетушитель должен обладать высокой надежностью и быстродействием.

Решение перечисленных выше технических задач позволит эффективно использовать регулятор расхода в различных системах и устройствах, в первую очередь в переносных установках пожаротушения. Использование автоматического регулятора расхода в огнетушителе, с одной стороны, обеспечивает полную выработку запаса огнетушащего вещества, а с другой - стабильность формы, расхода и скорости генерируемой струи в течение процесса пожаротушения.

Технические результаты, достигаемые при решении указанных технических задач, заключаются в повышении надежности автоматического регулятора расхода при изменении входного давления рабочей среды в широком диапазоне значений и повышении эффективности пожаротушения и эффективности использования рабочей жидкости при применении огнетушителя, снабженного автоматическим регулятором расхода, за счет поддержания постоянного расхода и дальности подачи огнетушащей жидкости.

Указанные технические результаты реализуются при использовании регулятора расхода, включающего в свой состав корпус с проточным каналом, герметичную упругую оболочку, образующую, по меньшей мере, одну полость в процессе работы регулятора расхода, которая сообщена с проточным каналом, и, по меньшей мере, один регулирующий элемент, обеспечивающий изменение площади проходного сечения проточного канала в зависимости от величины давления рабочей среды на входе в регулятор. Упругая оболочка, согласно настоящему изобретению, расположена с внешней стороны корпуса, при этом в корпусе выполнено, по крайней мере, одно отверстие, через которое прочитанный канал сообщается с полностью, образуемой упругой оболочкой. Регулирующий элемент устройства установлен в проточном канале преимущественно перпендикулярно его продольной оси симметрии с возможностью перемещения через отверстие, выполненное в корпусе, при этом регулирующий элемент находится в контакте с упругой оболочкой.

Приведенная выше совокупность существенных признаков является достаточной для достижения обеспечиваемого изобретением технического результата, связанного с возможностью изменения площади проходного сечения регулятора в зависимости от величины давления рабочей среды на входе регулятор с помощью упругой оболочки, с которой связан регулирующий элемент. Достигаемый технический результат обусловлен перемещением упругой оболочки вместе с регулирующим элементом при изменении давления в полости, образованной упругой оболочкой и соединенной через отверстие в корпусе с проточным каналом регулятора. Изменение давления в полости оболочки, в свою очередь, определяется соотношением статической и динамической составляющих полного давления рабочей среды в проточном канале и зависит от скорости потока рабочей среды. Данная совокупность существенных признаков обеспечивает упрощение конструкции автоматического регулятора расхода и повышение надежности регулятора при изменении входного давления рабочей среды в широком диапазоне значений для всех случаев реализации изобретения.

Рабочая среда может находиться как в жидком, так и в газообразном состоянии, поскольку состояние рабочей среды (ее плотность) влияет лишь на соотношение динамический и статической составляющих полного давления рабочей при фиксированной скорости потока рабочей среды в проточном канале. В качестве регулируемой рабочей среды могут применяться любые вещества в жидком и газообразном состоянии, а также двухфазные газокапельные потоки. Необходимый в каждом конкретном случае реализации изобретения диапазон регулирования обеспечивается выбором материала, формы и размеров упругой оболочки.

Количество отверстий в корпусе регулятора, через которые полость упругой оболочки сообщается с проточным каналом и через которые перемещаются регулирующие элементы, зависит от количества и размещения используемых регулирующих элементов. Так, например, при применении одного регулирующего элемента в корпусе может быть выполнено только одно отверстие, связывающее полость упругой оболочки с проточным каналом.

Размеры проходного сечения проточного канала с регулирующим элементом, обеспечивающим наибольшее перекрытие проточного канала при максимальном давлении рабочей среды, зависят от заданной величины допустимого расхода рабочей среды и ожидаемого изменения давления рабочей среды на входе в регулятор.

Размеры регулирующего элемента предпочтительно выбираются из следующего условия:

0,1Sк≤Sp≤0,8Sк,

где Sк - площадь проходного сечения проточного канала без регулирующего элемента;

Sp - площадь проходного сечения проточного канала с регулирующим элементом, обеспечивающим наибольшее перекрытие проточного канала при максимальном давлении рабочей среды на входе в регулятор расхода.

Указанное условие, определяющее размеры регулирующего элемента, характеризует оптимальный диапазон регулирования расхода рабочей среды, при котором обеспечивается максимальная эффективность работы регулятора расхода для усредненных характеристик регулируемого потока. Данный диапазон регулирования не ограничивает возможность регулирования расхода рабочей среды и за пределами оптимального диапазона при условии достижения технического результата, обеспечиваемого совокупностью признаков, приведенных в независимом пункте формулы изобретения.

Для упрощения конструкции регулятора расхода регулирующий элемент может быть выполнен в виде пружины, торцевая часть которой контактирует со стенкой упругой оболочки. В случае выполнения двух противоположно расположенных отверстий в корпусе регулятора пружина будет контактировать с противоположными участками стенки упругой оболочки.

В случае использования пружины в качестве регулирующего элемента размер пружины может быть выбран из следующего условия: nδ=D, где n - число витков пружины, δ - толщина одного витка пружины, D - наружный диаметр корпуса регулятора расхода.

Данное условие наиболее полно реализует возможности пружины, используемой в качестве регулирующего элемента, для максимально возможного перекрытия проточного канала регулятора (в полностью сжатом состоянии) в процессе автоматического регулирования расхода.

Однако приведенное выше условие не исключает возможности выбора размеров пружин, при которых пружина, выполняющая функцию регулирующего элемента, будет находиться не в полностью сжатом состоянии при максимальном давлении рабочей среды на входе регулятор расхода.

В другом варианте выполнения устройство может содержать два регулирующих элемента, выполненных в виде пластин одинакового размера, которые устанавливаются симметрично относительно продольной оси симметрии проточного канала и закрепляются на стенке упругой оболочки.

Пластины позволяют обеспечить наибольшее перекрытие проточного канала при максимальном давлении рабочей среды на входе в регулятор расхода. В предпочтительном варианте выполнения пластины имеют одно или несколько углублений со стороны открытой торцевой части.

Размер h пластин от области контакта пластины со стенкой упругой оболочки до свободной торцевой части пластины предпочтительно выбирается из условия h≥D/2, где D - наружный диаметр корпуса регулятора расхода.

Для иных вариантов выполнения конструкции регулятора размер пластин может не соответствовать указанному условию. Так, например, при регулировании расхода рабочей среды в достаточно узком диапазоне регулирования размер h от области контакта пластины со стенкой упругой оболочки до свободной торцевой части пластины может быть меньше D/2.

При использовании в качестве регулирующих элементов двух пластин в корпусе регулятора расхода выполняются, по меньшей мере, четыре отверстия, через два из которых осуществляется перемещение пластин в полости проточного канала. Данное условие характеризует оптимальное конструктивное выполнение регулятора расхода, при котором два регулирующих элемента (две пластины) перемещаются в процессе автоматического регулирования через два щелевых отверстия, выполненных в корпусе регулятора. При этом полости, образуемые упругой оболочкой, сообщаются с проточным каналом, по меньшей мере, через два дополнительных отверстия, выполненные в корпусе регулятора. В этом случае максимальное количество дополнительных отверстий, служащих для свободного перетекания рабочей среды из проточного канала в полости упругой оболочки, ограничено лишь площадью поверхности корпуса регулятора. В частном случае реализации изобретения таких отверстий может быть четыре: по два на каждую полость, образуемую упругой оболочкой.

Технические результаты, указанные выше в отношении патентуемого огнетушителя, достигаются с помощью устройства (огнетушителя), включающего в свой состав емкость с огнетушащей жидкостью, систему вытеснения жидкости из емкости с сифонной трубкой, запорно-пусковое устройство, соединенное с выходом из сифонной трубки, регулятор расхода жидкости и распылитель жидкости, соединенный с выходом запорно-пускового устройства. Регулятор расхода включает в свой состав корпус с проточным каналом и обеспечивает изменение площади проходного сечения проточного канала в зависимости от давления рабочей жидкости на входе в регулятор. Согласно настоящему изобретению регулятор расхода установлен на сифонной трубке, служащей корпусом регулятора, и содержит герметичную упругую оболочку, расположенную с внешней стороны корпуса. Полость, образуемая упругой оболочкой в процессе работы регулятора расхода, сообщена с проточным каналом через, по меньшей мере, одно отверстие, выполненное в корпусе регулятора расхода. В проточном канале регулятора расхода установлен регулирующий элемент, размещенный преимущественно перпендикулярно продольной оси симметрии проточного канала с возможностью перемещения через отверстие, выполненное в корпусе регулятора расхода. Регулирующий элемент находится в контакте с упругой оболочкой.

Представленная совокупность существенных признаков, характеризующих патентуемый огнетушитель, является достаточной для достижения технического результата, связанного с повышением эффективности пожаротушения и эффективности использования рабочей жидкости. Указанный результат связан с повышением надежности автоматического регулятора расхода при изменении входного давления рабочей жидкости в широком диапазоне значений. Достижение технического результата обусловлено включением в состав огнетушителя регулятора расхода, конструкция которого описана выше.

Технический результат обеспечивается посредством перемещения упругой оболочки вместе с регулирующим элементом при изменении давления в полости, образованной упругой оболочкой и соединенной через отверстие в корпусе с проточным каналом регулятора. При использовании регулятора расхода в составе огнетушителя в качестве рабочей среды применяется огнетушащая жидкость.

Количество отверстий, выполненных в корпусе регулятора (сифонной трубке), через которые полость упругой оболочки сообщается с проточным каналом и через которые перемещаются регулирующие элементы, зависит от количества и размещения используемых регулирующих элементов. При применении одного регулирующего элемента в стенке сифонной трубки, служащей корпусом регулятора, может быть выполнено одно отверстие, связывающее полость упругой оболочки с проточным каналом.

Размер проходного сечения проточного канала с регулирующим элементом, обеспечивающим наибольшее перекрытие проточного канала при максимальном давлении рабочей среды, зависит от заданной величины допустимого расхода рабочей среды и ожидаемого изменения давления рабочей среды на входе в регулятор.

Размеры регулирующего элемента предпочтительно выбираются из следующего условия:

0,1Sк≤Sр≤0,8Sк,

где Sк - площадь проходного сечения проточного канала без регулирующего элемента;

Sp - площадь проходного сечения проточного канала с регулирующим элементом, обеспечивающим наибольшее перекрытие проточного канала при максимальном давлении рабочей среды на входе в регулятор огнетушащей жидкости.

Данное условие, определяющее размеры регулирующего элемента, характеризует оптимальный диапазон регулирования расхода огнетушащей жидкости для усредненных характеристик потока жидкости на входе в регулятор. Данный диапазон регулирования не ограничивает возможности регулирования расхода жидкости за его пределами. Для патентуемого огнетушителя конкретная характеристика регулирования и связанные с ней размеры регулирующего элемента зависят от величины начального и конечного давления в емкости, заполненной огнетушащей жидкостью. Вместе с тем параметры регулятора зависят также и от величины требуемого расхода жидкости.

Для упрощения конструкции огнетушителя и повышения его надежности регулирующий элемент может быть выполнен в виде пружины, торцевая часть которой контактирует со стенкой упругой оболочки. Противоположная торцевая часть пружины может контактировать со стенкой проточного канала регулятора.

В корпусе могут быть выполнены два противоположно расположенных отверстия, через которые перемещается пружина. В этом случае торцевые части пружины будут контактировать с противоположными участками стенки упругой оболочки.

При использовании пружины в качестве регулирующего элемента размер пружины может быть выбран из следующего условия: nδ=D, где n - число витков пружины, δ - толщина одного витка пружины, D - наружный диаметр корпуса регулятора расхода.

Данное условие наиболее полно реализует возможности пружины, используемой в качестве регулирующего элемента, с целью максимально возможного перекрытия проточного канала регулятора (в полностью сжатом состоянии) в процессе автоматического регулирования расхода жидкости.

Однако приведенное выше условие не исключает возможности выбора размеров пружин, при которых пружина, выполняющая функцию регулирующего элемента, будет находиться не в полностью сжатом состоянии при максимальном давлении рабочей жидкости на входе регулятор расхода.

В другом варианте выполнения конструкции огнетушителя регулятор расхода может содержать два регулирующих элемента, выполненных в виде пластин одинакового размера, которые устанавливаются симметрично относительно продольной оси симметрии проточного канала сифонной трубки и закрепляются на стенке упругой оболочки.

Пластины позволяют обеспечить наибольшее перекрытие проточного канала при максимальном давлении рабочей среды на входе в регулятор расхода. В предпочтительном варианте выполнения пластины имеют одно или несколько углублений со стороны открытой торцевой части.

Размер h пластин от области контакта пластины со стенкой упругой оболочки до свободной торцевой части пластины предпочтительно выбирают из условия h≥D/2, где D - наружный диаметр корпуса регулятора расхода.

Для иных вариантов выполнения конструкции огнетушителя размер пластин может не соответствовать указанному условию. Так, например, при регулировании расхода огнетушащей жидкости в достаточно узком диапазоне размер h от области контакта пластины со стенкой упругой оболочки до свободной торцевой части пластины может быть меньше D/2.

При использовании в качестве регулирующих элементов двух пластин в сифонной трубке огнетушителя выполняются, по меньшей мере, четыре отверстия, через два из которых осуществляется перемещение пластин в полости проточного канала. Данное условие характеризует оптимальное конструктивное выполнение, при котором два регулирующих элемента (две пластины) перемещаются в процессе автоматического регулирования через два отверстия в сифонной трубке огнетушителя. При этом полости, образуемые упругой оболочкой, сообщаются с проточным каналом, по меньшей мере, через два дополнительных отверстия, выполненных в сифонной трубке. В этом случае максимальное количество дополнительных отверстий, служащих для свободного перетекания рабочей среды из проточного канала в полости упругой оболочки, ограничено лишь площадью поверхности сифонной трубки, служащей корпусом регулятора. В частном случае реализации изобретения таких отверстий может быть четыре: по два на каждую полость, образуемую упругой оболочкой.

Для стабилизации угла раскрытия и увеличения дальности подачи газокапельного потока, генерируемого огнетушителем, распылитель жидкости снабжается центробежным завихрителем потока жидкости и выходным соплом.

Далее изобретение поясняется примерами конкретного выполнения устройств согласно патентуемому изобретению со ссылками на поясняющие чертежи. В качестве примеров реализации изобретения, изображенных на чертежах, представлено описание конструкции регулятора расхода жидкости в двух вариантах выполнения: первый вариант конструкции с регулирующим элементом в виде пружины и второй вариант конструкции с двумя регулирующими элементами в виде двух пластин. Осуществление изобретения поясняется также примером конструкции огнетушителя закачного типа с регулятором расхода огнетушащей жидкости. В примере выполнения огнетушителя описан регулятор расхода с регулирующим элементом в виде пружины.

На поясняющих чертежах изображено следующее:

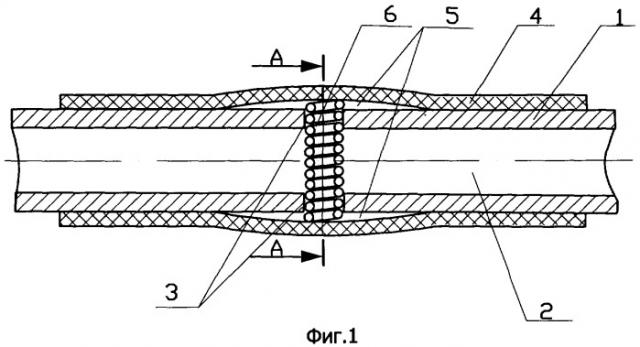

на фиг.1 - продольный разрез регулятора расхода с регулирующим элементом в виде пружины при номинальном уровне давления;

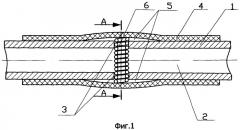

на фиг.2 - поперечный разрез по плоскости А-А регулятора расхода, изображенного на фиг.1;

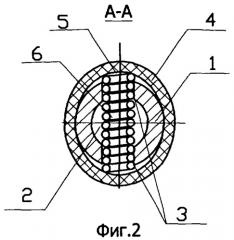

на фиг.3 - продольный разрез регулятора расхода с регулирующим элементом в виде пружины при максимальном уровне давления на входе в регулятор;

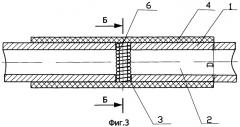

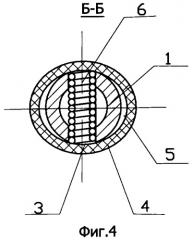

на фиг.4 - поперечный разрез по плоскости Б-Б регулятора расхода, изображенного на фиг.3;

на фиг.5 - продольный разрез регулятора расхода жидкости с регулирующими элементами виде пластин при номинальном уровне давления на входе в регулятор;

на фиг.6 - поперечный разрез по плоскости В-В регулятора расхода жидкости, изображенного на фиг.5;

на фиг.7 - продольный разрез регулятора расхода жидкости с регулирующими элементами в виде пластин при максимальном уровне давления на входе в регулятор;

на фиг.8 - поперечный разрез по плоскости Г-Г регулятора расхода жидкости, изображенного на фиг.7;

на фиг.9 - схематичный разрез огнетушителя, снабженного регулятором расхода огнетушащей жидкости с регулирующим элементом в виде пружины;

на фиг.10 - продольный разрез распылителя жидкости.

Регулятор расхода рабочей среды, изображенный на фиг.1-4, конструктивно состоит из корпуса 1 в виде трубки с цилиндрическим проточным каналом 2. В качестве рабочей среды может использоваться жидкость, газ либо газокапельный поток. В рассматриваемом примере корпус 1 выполнен с двумя диаметрально расположенными боковыми отверстиями 3. Герметичная упругая оболочка 4 в виде резиновой трубки расположена с внешней стороны корпуса с возможностью образования в процессе работы регулятора расхода полостей 5, сообщенных с осевым проточным каналом 2 корпуса 1. В цилиндрическом проточном канале 2 установлен регулирующий элемент, который выполнен в виде пружины 6 (см. фиг.1-4). Регулирующий элемент размещен перпендикулярно относительно продольной оси симметрии проточного канала 2. Торцевые части пружины 6 контактируют с диаметрально противоположными участками стенки упругой оболочки 4.

Следует отметить, что в упрощенном варианте конструкции регулятора может быть выполнено только одно боковое отверстие 3 в стенке корпуса 1. В этом случае одна торцевая часть пружины 6 будет контактировать со стенкой упругой оболочки 4, а противоположная торцевая часть пружины 6 - со стенкой 2 проточного канала 1. При данном выполнении полость 5, образуемая упругой оболочкой 4 в области отверстия 3, в котором установлена пружина 6, сообщается с проточным каналом 2 через то же самое отверстие 3.

Согласно примеру конструкции, изображенному на фиг.1-4, пружина 6 может работать как на растяжение, так и на сжатие. В исходном положении, при отсутствии движения рабочей среды через проточный канал 2, пружина 6, оказывая давление на участках контакта со стенкой упругой оболочки 4, растягивает упругую оболочку и образует две герметичные полости 5 (см. фиг.1 и 2). Каждая из полостей 5 сообщается с проточным каналом 2 через соответствующее отверстие 3.

Площадь проходного сечения Sp проточного канала с регулирующим элементом, обеспечивающим наибольшее перекрытие проточного канала при максимальном давлении рабочей среды на входе в регулятор расхода, может быть выбрана равной 0,6Sк. Данное значение соответствует оптимальному диапазону регулирования, который характерен для усредненных значений параметров потока рабочей среды на входе в регулятор: 0,1Sк≤Sp<0,8Sк, где Sк - площадь проходного сечения проточного канала без регулирующего элемента. Однако возможны и другие соотношения значений Sp и Sк. В частности, при незначительных изменениях давления рабочей среды на входе в регулятор регулирование расхода может осуществляться при Sp>0,8Sк. Например, при отклонениях давления от номинального значения в пределах ±0,1 РН, где РН - номинальное давление рабочей среды на входе в регулятор, соотношение величин Sp и Sк может составлять Sp=0,85Sк. В зависимости от требуемого диапазона давлений на входе в регулятор соответствующим образом подбираются размеры каждого регулирующего элемента, материал, толщина и другие размеры упругой оболочки.

Размер пружины предпочтительно выбирается из условия nδ=D=16 мм (D - наружный диаметр корпуса регулятора расхода). Данное условие характеризует наиболее эффективное использования витков пружины для регулирования расхода рабочей среды в широком диапазоне значений размеров проходного сечения регулятора. Количество n витков пружины в рассматриваемом примере выбирается равным 11. В соответствии с условием оптимизации выбирается и толщина одного витка пружины: δ=1,5 мм.

Следует отметить, что размеры пружины могут отличаться от указанного выше оптимального соотношения без влияния на достигаемый технический результат. Так, например, при малых отклонениях давления на входе в регулятор от номинального значения (±0,1 Рн) может использоваться пружина 6, установленная в корпусе 1, в котором выполнено лишь одно отверстие 3. Через данное отверстие проточный канал 2 сообщается с полостью 5, образуемой упругой оболочкой 5. В этом случае одна торцевая часть пружины 6 контактирует со стенкой упругой оболочки 5, а противоположная торцевая часть пружины 6 - со стенкой корпуса 1. При неполном сжатии пружины в проточном канале регулятора размеры пружины выбираются из следующего условия: nδ<D. В частном случае выполнения регулятора: nδ=10 мм.

В другом примере реализации изобретения (см. фиг.5-8) используются два регулирующих элемента, каждый из которых выполнен в виде пластины. Пластины 7 имеют одинаковый размер, установлены симметрично относительно оси симметрии проточного канала 2 и закреплены на диаметрально противоположных участках стенки упругой оболочки 4. В исходном состоянии, при отсутствии движущейся рабочей среды в проточном канале 2, упругая оболочка 4 имеет кольцеобразное расширение, образующее герметичную полость, сообщенную с проточным каналом 2 (см. фиг.5 и 6). При этом пластины 7 крепятся непосредственно к диаметрально противоположным участкам стенки расширенной части упругой оболочки 4.

В рассматриваемом примере выполнения в торцевых частях пластин 7 образованы полукруглые углубления 8. При наибольшем перекрытии проходного сечения проточного канала 2 пластинами 7 (при максимальном давлении рабочей среды на входе в регулятор расхода) полукруглые углубления 8, выполненные в торцевых частях пластин 7, формируют отверстие круглого сечения, расположенное у продольной оси симметрии проточного канала 2. В данном случае диапазон регулирования расхода ограничен предельно минимальным размером проходного сечения проточного канала 2, который определяется диаметром отверстия, образованного углублениями 8.

Размер h пластин от области контакта пластины со стенкой упругой оболочки до свободной торцевой части пластины в рассматриваемом примере выбирается равным 8 мм согласно оптимальному условию: h=D/2=8 мм, где D=16 мм - наружный диаметр корпуса регулятора расхода.

Однако указанное условие не является необходимым для всех случаев реализации изобретения, когда в качестве регулирующих элементов применяются пластины. В частности, возможен случай выполнения регулятора с двумя регулирующими пластинами, в которых выполнены углубления со стороны их открытых торцевых частей, имеющими разме