Нанокомпозитный магнит и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к изготовлению магнитов, в частности нано-композитных магнитов для использования в электродвигателях и исполнительных механизмах различных типов. Нанокомпозитный магнит имеет состав, представленный формулой (Fe1-mTm)100-x-y-z-w-n(B1-pCp)xRyTizVwMn, где Т - Со и/или Ni; R - редкоземельный элемент; М - по меньшей мере один элемент из группы: Al, Si, Cr, Mn, Cu, Zn, Ga, Nb, Zr, Mo, Ag, Та и W. Мольные доли х, y, z, w, n, m и p удовлетворяют следующим неравенствам: 10 ат.% < х ≤ 15 ат.%; 4 ат.% ≤ y < 7 ат.%; 0,5 ат.% ≤ z ≤ 8 ат.%; 0,01 ат.% ≤ w ≤ 6 ат.%; 0 ат.% ≤ n ≤ 10 ат.%; 0≤m≤0,5 и 0,01≤р≤0,5. Магнит включает в себя магнитно-твердую фазу с кристаллической структурой типа R2Fe14B и магнитно-мягкую фазу. По меньшей мере один показатель из коэрцитивности и максимального энергетического произведения нанокомпозитного магнита по меньшей мере на 1% выше, чем у магнита, который не содержит ванадий. Сплав заданного состава получают путем быстрого охлаждения. Для получения порошка полученный сплав измельчают. Нанокомпозитный магнит получают уплотнением порошка. Полученный магнит обладает высокими магнитными характеристиками. 4 н. и 4 з.п. ф-лы, 2 ил., 2 табл.

Реферат

2420-129197Ru/091

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к нанокомпозитному магниту, пригодному для использования в электродвигателях и исполнительных механизмах (приводах) различных типов, а также к способу изготовления такого магнита. Более конкретно, настоящее изобретение относится к нанокомпозитному магниту, который включает в себя соединение с кристаллической структурой R2Fe14B-типа в качестве магнитно-твердой фазы, а также α-Fe и другие магнитно-мягкие фазы.

Уровень техники

В последнее время становится все более и более необходимым дополнительно улучшать рабочие характеристики и далее снижать размеры и массу бытовых электрических приборов, автоматизированной оргтехники и различных других типов электрооборудования. Для этих целей в любом из указанных видов оборудования требуется применение постоянного магнита с целью максимального увеличения отношения его рабочих характеристик к массе при использовании в магнитной цепи. Например, в настоящее время высоким спросом пользуется постоянный магнит с остаточной намагниченностью Вr порядка 0,5 Т или более. Широко используются твердые ферритные магниты, поскольку магниты этого типа относительно недороги. Однако твердые ферритные магниты не могут обеспечить высокую остаточную намагниченность Вr порядка 0,5 Т или более.

Магнит на основе Sm-Co, полученный методами порошковой металлургии, известен в настоящее время как типичный постоянный магнит, который достигает остаточной намагниченности Вr по меньшей мере около 0,5 Т. Примерами других магнитов с высокой остаточной намагниченностью могут служить спеченный магнит на основе Nd-Fe-B, полученный методами порошковой металлургии, и быстро затвердевший магнит на основе Nd-Fe-B, полученный путем быстрого охлаждения расплава. Спеченный магнит на основе Nd-Fe-B описан, например, в японской выложенной публикации № 59-46008, а быстро затвердевший магнит на основе Nd-Fe-B описан, например, в японской выложенной публикации № 60-9852.

Однако магнит на основе Sm-Co является дорогостоящим, поскольку и Sm, и Со являются дорогостоящими материалами.

С другой стороны, относительно магнита на основе Nd-Fe-B можно сказать, что магнит состоит главным образом из относительно недорогого Fe (обычно в количестве от около 60 до около 70 мас.% от их общей массы) и поэтому гораздо дешевле магнита на основе Sm-Co. Тем не менее, изготовление магнита на основе Nd-Fe-B все еще остается довольно дорогостоящим. Это связано отчасти с потребностью в крупногабаритном оборудовании и большом числе производственных операций для выделения и очистки или для получения путем восстановительной реакции ниодима (Nd), на долю которого обычно приходится от около 10 до около 15 ат.% (атомных процентов).

По сравнению со спеченным магнитом на основе Nd-Fe-B, полученным методами порошковой металлургии, быстро затвердевший магнит на основе Nd-Fe-B может быть получен с меньшими затратами путем быстрого охлаждения расплава. Это связано с тем, что быстро затвердевший магнит на основе Nd-Fe-B может быть изготовлен с помощью относительно простых производственных операций плавления, быстрого охлаждения расплава и термообработки. Однако для получения постоянного магнита в виде объемного изделия посредством процесса быстрого охлаждения расплава необходимо сформировать так называемый магнит на связке путем смешивания магнитного порошка, полученного из быстро затвердевшего сплава, с полимерным связующим. Соответственно, на долю магнитного порошка обычно приходится самое большее 80 об.% (объемных процентов) формованного магнита на связке. Кроме того, быстро затвердевший магнит, полученный путем быстрого охлаждения расплава, является магнитно изотропным.

По этим причинам быстро затвердевший магнит на основе Nd-Fe-B имеет более низкую остаточную намагниченность Вr, чем остаточная намагниченность магнитно анизотропного спеченного магнита на основе Nd-Fe-B, полученного методами порошковой металлургии.

Как описано в японской выложенной публикации № 1-7502, технология добавления сочетания по меньшей мере одного элемента, выбранного из группы, состоящей из Zr, Nb, Mo, Hf, Ta и W, и по меньшей мере еще одного элемента, выбранного из группы, состоящей из Ti, V и Cr, к основному сплаву, заметно улучшает магнитные свойства быстро затвердевшего магнита на основе Nd-Fe-B. При добавлении этих элементов к основному сплаву происходит повышение коэрцитивности HCJ и коррозионной стойкости магнита. Однако единственным известным способом улучшения остаточной намагниченности Вr является повышение плотности магнита на связке. Кроме того, в тех случаях, когда быстро затвердевший магнит на основе Nd-Fe-B содержит 6 или более ат.% редкоземельных элементов, до сих пор для быстрого охлаждения и затвердевания основного сплава с более высокой скоростью часто используют процесс получения волокна из расплава, при котором расплав основного сплава выдавливают через сопло на быстро вращающийся охлаждающий валок.

Что касается быстро затвердевшего магнита на основе Nd-Fe-B, то альтернативный магнитный материал был предложен Кохурном (R.Coehoorn) в работе J. de Phys., C8, 1998, pp.669-670. Материал Кохурна имеет химический состав, включающий редкоземельный элемент с относительно низкой мольной долей (т.е. около Nd3,8Fe77,2B19, где подстрочные индексы указаны в атомных процентах), и фазу Fe3B в качестве главной фазы. Этот постоянный магнитный материал получают путем нагрева и кристаллизации аморфного сплава, приготовленного путем быстрого охлаждения расплава. Кроме того, кристаллизованный материал имеет метастабильную структуру, в которой магнитно-мягкая фаза Fe3B и магнитно-твердая фаза Nd2Fe14B сосуществуют и в которой кристаллические зерна очень мелких размеров (т.е. порядка нескольких нанометров) тонко и равномерно распределены в виде композита этих двух кристаллических фаз. По этой причине магнит, изготовленный из такого материала, называют "нанокомпозитным магнитом". Сообщалось, что в таком нанокомпозитном магните остаточная намагниченность Вr достигает 1 Т или более. Однако его коэрцитивность HCJ относительно низка, т.е. находится в диапазоне от 160 кА/м до 240 кА/м. Соответственно, постоянный магнитный материал применим только тогда, когда рабочая точка магнита равна 1 или более.

Предлагалось также к основному сплаву нанокомпозитного магнита добавлять различные элементы, относящиеся к металлам, с целью улучшения его магнитных свойств. См., например, японскую выложенную публикацию № 3-261104, японскую патентную публикацию № 2727505 и японскую патентную публикацию № 2727506. Однако ни одна из предлагаемых технологий не является достаточно надежной для постоянного получения достаточного "характеристического значения в расчете на издержки". Если конкретнее, то ни один из нанокомпозитных магнитов, полученных этими способами, не обладает коэрцитивностью, достаточно высокой для их практического использования в различных областях. Таким образом, ни один из этих магнитов не может демонстрировать достаточных для применения в промышленности магнитных характеристик.

Кроме того, Чэн (W.C.Chan) и др. сообщают о способе получения фаз Nd2Fe14B и α-Fe с размерами зерен порядка нескольких десятков нанометров (нм). Согласно способу Чэна к основному сплаву добавляют аморфный формирователь La. Затем основной сплав подвергают получению волокна из расплава с целью получения быстро затвердевшего сплава, состоящего главным образом из аморфных фаз. А затем сплав нагревают и подвергают кристаллизации с целью одновременного зарождения и роста обеих фаз Nd2Fe14B и α-Fe, см. W.C.Chan et al., "The Effects of Refractory Metals on the Magnetic Properties of α-Fe/R2Fe14B-type Nanocomposites", IEEE Trans. Magn., № 5, INTERMAG. 99, Kyonju, Korea, pp. 3265-3267, 1999. В этой статье указывается также, что добавление тугоплавкого элемента-металла типа титана (Ti) в очень небольшом количестве (например, 2 ат.%) улучшает магнитные характеристики и что мольную долю Nd, т.е. редкоземельного элемента, предпочтительно повышают от приблизительно 9,5 ат.% до приблизительно 11,0 ат.% с целью уменьшения размеров зерен фаз Nd2Fe14B и α-Fe. Тугоплавкий металл добавляют с целью уменьшения образования зародышей боридов, таких как R2Fe23B3 и Fe3B, с тем, чтобы магнит состоял по существу из фаз Nd2Fe14B и α-Fe. Согласно данному способу Чэна быстро затвердевший сплав для нанокомпозитного магнита приготавливают с помощью процесса получения волокна из расплава, при котором расплав выдавливают через сопло на поверхность охлаждающего валка, который вращается с высокой скоростью. Процесс получения волокна из расплава достаточно эффективен для получения быстро затвердевшего аморфного сплава, поскольку процесс этого типа обеспечивает чрезвычайно высокую скорость охлаждения.

Для решения этих проблем заявитель разработал усовершенствованный нанокомпозитный магнит, включающий в себя увеличенную объемную долю соединения с кристаллической структурой типа R2Fe14B, и описал его в японской выложенной публикации № 2002-175908. В частности, такой нанокомпозитный магнит может быть получен путем добавления Ti к основному сплаву, включающему в себя менее 10 ат.% редкоземельных элементов и более 10 ат.% бора, так что при быстром охлаждении и затвердевании сплава не происходит избыточного роста фазы α-Fe.

В японской патентной публикации № 2002-285301 и в японском патенте № 3297676 указан ряд элементов, которые могут быть добавлены к нанокомпозитному магниту. Примеры таких элементов включают Al, Si, V, Cr, Mn, Ga, Zr, Mb, Mo, Ag, Hf, Ta, W, Pt, Au и Pb.

В нанокомпрозитном магните, описанном в японской выложенной публикации № 2002-175908, добавление Ti создает новую структуру, при которой мелкодисперсные магнитно-мягкие фазы распределены по межзеренной границе магнитно-твердой фазы. Однако, если мольная доля редкоземельных элементов задана даже ниже, чем в таком нанокомпозитном магните, невозможно получить никакого нанокомпозитного магнита с превосходными магнитными характеристиками, если не снизить мольную долю бора до менее приблизительно 10 ат.%.

Что касается материала, включающего в себя менее приблизительно 10 ат.% редкоземельных элементов и менее приблизительно 10 ат.% бора, то расплав такого основного сплава обладает слишком высокой вязкостью, и полученный в результате быстро затвердевший сплав редко имеет нужную тонкую структуру. Расплавленный сплав обычно быстро охлаждается с помощью процесса быстрого охлаждения расплава, которым может быть, например, процесс получения волокна из расплава, при котором охлаждающий валок вращается с относительно высокой скоростью, или процесс ленточного литья, при котором охлаждающий валок вращается с относительно низкой скоростью. Среди прочего, процесс ленточного литья рассматривается как такой процесс быстрого охлаждения расплава, который эффективно способствует организации массового производства, поскольку он обеспечивает относительно низкую скорость охлаждения и позволяет получить быстро отвердевший сплав в форме относительно толстой ленты (полосы).

Однако для массового производства нанокомпозитных магнитов, в которых мольная доля редкоземельных элементов уменьшена до приблизительно 7 ат.% или менее, с помощью процесса быстрого охлаждения расплава с относительно низкой скоростью охлаждения, такого как процесс ленточного литья, основной сплав должен содержать более приблизительно 10 ат.% бора. Тем не менее, если к основному сплаву, содержащему от приблизительно 4 до 7 ат.% редкоземельных элементов и от приблизительно 10 до приблизительно 15 ат.% бора, не добавить Ti при наличии или в отсутствии Nb, то коэрцитивность HCJ полученного нанокомпозитного магнита не будет достигать приблизительно 400 кА/м, что является минимальным требующимся уровнем для фактического использования этого магнита, например, в электродвигателе, и при этом прямоугольность петли его кривой размагничивания будет не слишком хороша.

Раскрытие изобретения

Для того чтобы решить описанные выше проблемы, предпочтительные варианты реализации настоящего изобретения предлагают нанокомпозитный магнит с относительно небольшим содержанием редкоземельных элементов и относительно большим содержанием бора, который обладает при этом превосходными магнитными характеристиками.

Нанокомпозитный магнит согласно предпочтительному варианту реализации настоящего изобретения предпочтительно имеет состав, представленный общей формулой: (Fe1-mTm)100-x-y-z-w-n(B1-pCp)xRyTizVwMn, где Т является по меньшей мере одним элементом, выбранным из группы, состоящей из Со и Ni; R является редкоземельным элементом; М является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Si, Cr, Mn, Cu, Zn, Ga, Nb, Zr, Mo, Ag, Ta и W. Мольные доли x, y, z, w, n, m и р предпочтительно удовлетворяют следующим неравенствам: 10 ат.% <х≤15 ат.%; 4 ат.%≤y<7ат.%; 0,5 ат.%≤z≤8ат.%; 0,01 ат.%≤w≤6 ат.%; 0 ат.%≤n≤10 ат.%; 0≤m≤0,5 и 0,01≤р≤,5 соответственно. Нанокомпозитный магнит предпочтительно включает в себя магнитно-твердую фазу с кристаллической структурой типа R2Fe14B и магнитно-мягкие фазы. По меньшей мере один показатель из числа коэрцитивности и максимального энергетического произведения нанокомпозитного магнита предпочтительно по меньшей мере на 1% выше, чем у магнита, который не содержит V.

В одном предпочтительном варианте реализации настоящего изобретения нанокомпозитный магнит предпочтительно содержит по меньшей мере 40 объем.% магнитно-твердой фазы с кристаллической структурой типа R2Fe14B благодаря добавлению Ti и V.

В другом предпочтительном варианте реализации магнитно-твердая фаза с кристаллической структурой типа R2Fe14B предпочтительно имеет средний размер зерен от приблизительно 10 нм до приблизительно 200 нм, а магнитно-мягкая фаза предпочтительно имеет средний размер зерен от приблизительно 1 нм до приблизительно 100 нм.

В еще одном предпочтительном варианте реализации магнитно-мягкая фаза предпочтительно содержит α-Fe и ферромагнитный борид на основе железа.

Способ приготовления быстро затвердевшего сплава для нанокомпозитного магнита согласно другому предпочтительному варианту реализации настоящего изобретения предпочтительно включает в себя стадию приготовления расплава основного сплава, имеющего состав, представленный общей формулой:

(Fe1-mTm)100-x-y-z-w-n(B1-pCp)xRyTizVwMn, где Т является по меньшей мере одним элементом, выбранным из группы, состоящей из Со и Ni; R является редкоземельным элементом; М является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Si, Cr, Mn, Cu, Zn, Ga, Nb, Zr, Mo, Ag, Ta и W. Мольные доли x, y, z, w, n, m и р предпочтительно удовлетворяют следующим неравенствам: 10 ат.% <х≤15 ат.%; 4 ат.% ≤y<7 ат.%; 0,5 ат.% ≤z≤8 ат.%; 0,01 ат.% ≤w≤6 ат.%; 0 ат.% ≤n≤10 ат.%; 0≤m≤5 и 0,01≤р≤0,5 соответственно. Способ предпочтительно включает в себя также стадию быстрого охлаждения и затвердевания расплава для получения быстро затвердевшего сплава.

В предпочтительном варианте реализации настоящего изобретения стадия быстрого охлаждения предпочтительно включает в себя стадию быстрого охлаждения и затвердевания посредством процесса ленточного литья.

Способ приготовления нанокомпозитного магнитного порошка согласно другому предпочтительному варианту реализации настоящего изобретения предпочтительно включает в себя стадию приготовления быстро затвердевшего сплава, имеющего состав, представленный общей формулой: (Fe1-mTm)100-x-y-z-w-n(B1-pCp)xRyTizVwMn, где Т является по меньшей мере одним элементом, выбранным из группы, состоящей из Со и Ni; R является редкоземельным элементом; и М является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Si, Cr, Mn, Cu, Zn, Ga, Nb, Zr, Mo, Ag, Ta и W. Мольные доли x, y, z, w, n, m и р предпочтительно удовлетворяют следующим неравенствам: 10 ат.% <х≤15 ат.%; 4 ат.% ≤y<7 ат.%; 0,5 ат.% ≤z≤8 ат.%; 0,01 ат.% ≤w≤6 ат.%; 0 ат.% ≤n≤10 ат.%; 0≤m≤0,5 и 0,01≤р≤0,5 соответственно. Предпочтительно способ включает в себя также стадии термической обработки быстро затвердевшего сплава для получения нанокомпозитного магнитного сплава, включающего в себя магнитно-твердую фазу с кристаллической структурой типа R2Fe14B и магнитно-мягкую фазу и измельчения (распыления) нанокомпозитного магнитного сплава.

Способ изготовления нанокомпозитного магнита согласно другому предпочтительному варианту реализации настоящего изобретения предпочтительно включает в себя стадию приготовления нанокомпозитного магнитного порошка, имеющего состав, представленный общей формулой (Fe1-mTm)100-x-y-z-w-n(B1-pCp)xRyTizVwMn, где Т является по меньшей мере одним элементом, выбранным из группы, состоящей из Со и Ni; R является редкоземельным элементом; и М является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Si, Cr, Mn, Cu, Zn, Ga, Nb, Zr, Mo, Ag, Ta и W. Мольные доли x, y, z, w, n, m и р предпочтительно удовлетворяют следующим неравенствам: 10 ат.% <х≤15 ат.%; 4 ат.% ≤y<7 ат.%; 0,5 ат.% ≤z≤8 ат.%; 0,01 ат.% ≤w≤6 ат.%; 0 ат.% ≤n≤10 ат.%; 0≤m≤0,5 и 0,01≤р≤0,5 соответственно. Нанокомпозитный магнитный порошок предпочтительно включает в себя магнитно-твердую фазу с кристаллической структурой типа R2Fe14B и магнитно-мягкую фазу. По меньшей мере один показатель из коэрцитивности и максимального энергетического произведения нанокомпозитного магнитного порошка предпочтительно по меньшей мере на 1% выше, чем у магнитного порошка, который не содержит V. Способ предпочтительно далее включает в себя операцию уплотнения (прессования) нанокомпозитного магнитного порошка для получения нанокомпозитного магнита.

Другие признаки, элементы, процессы, стадии, характеристики и преимущества настоящего изобретения станут более очевидными из приведенного ниже подробного описания настоящего изобретения со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

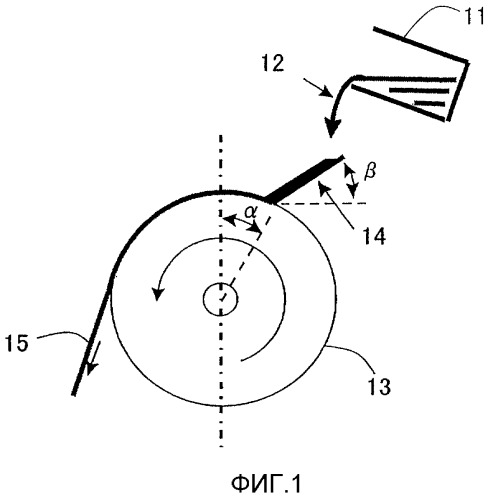

На фиг.1 показано изображение в поперечном разрезе, схематически иллюстрирующее в качестве примера установку ленточного литья, предназначенную для использования в предпочтительном варианте реализации настоящего изобретения.

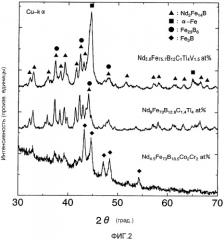

На фиг.2 графически показаны результаты рентгенофазового анализа, выполненного на образцах согласно отдельным примерам предпочтительных вариантов реализации настоящего изобретения и на образцах согласно примерам сравнения.

Наилучшие варианты реализации изобретения

Авторы настоящего изобретения вышли на его основную идею после того, как обнаружили, что совместное добавление Ti и V в основной сплав, который содержит от приблизительно 4 до приблизительно 7 ат.% редкоземельных элементов и от приблизительно 10 до приблизительно 15 ат.% бора и углерода, позволяет получить нанокомпозитный магнит, демонстрирующий хорошую прямоугольность петли его кривой размагничивания. В японской патентной публикации № 2002-285301 и в японском патенте № 3297676 описан ряд добавок, но совсем не упоминаются неожиданные последствия добавления Ti и V в сочетании.

Как уже было указано заявителем в выложенной японской публикации № 2002-175908, добавление Тi сводит к минимуму образование зародышей и рост фазы α-Fe при быстром охлаждении и затвердевании расплава. Таким образом, за счет добавления Тi можно получить структуру, которая содержит магнитно-твердую фазу с кристаллической структурой типа R2Fe14B в количестве более около 50 объем.% и в которой магнитно-мягкие фазы диспергированы или тонко распределены по межзеренной границе магнитно-твердой фазы.

Добавление Ti позволяет получить эти благоприятные эффекты. Однако авторы настоящего изобретения обнаружили, что в том случае, когда мольная доля редкоземельных элементов была уменьшена с целью дальнейшего увеличения намагниченности нанокомпозитного магнита, описанного в японской выложенной публикации № 2002-175908, рабочие характеристики магнита несколько ухудшались. Для увеличения намагниченности нанокомпозитного магнита, в котором магнитно-твердая фаза с кристаллической структурой типа R2Fe14B и магнитно-мягкие фазы, такие как α-Fe и бориды на основе железа, сосуществуют в одной металлической структуре и имеют магнитную связь между собой через обменные взаимодействия, как полагают, обычно требуется уменьшение мольной доли редкоземельных элементов и увеличение таким образом объемной доли фазы α-Fe. Это связано с тем, что намагниченность насыщения фазы α-Fe выше, чем у магнитно-твердой фазы с кристаллической структурой типа R2Fe14B.

Однако авторы настоящего изобретения обнаружили, что если мольная доля редкоземельных элементов, включенных в состав с Ti, была понижена приблизительно до 7 ат.% или менее, оказывается невозможным добиться коэрцитивности HCJ порядка 400 кА/м или более, кривая размагничивания обладает плохой прямоугольностью петли, и при этом хорошие магнитные характеристики не достигаются, если не увеличить количество добавленного Ti. Тем не менее, при простом увеличении количества добавляемого Ti с целью решения этой проблемы происходит обильное выделение (осаждение) немагнитного соединения Ti-B, а рабочие характеристики магнита несколько ухудшаются.

Таким образом, авторы настоящего изобретения провели ряд опытов, в которых различные комбинации металлических элементов, каждая из которых состоит из Ti и другого металлического элемента, добавляли к составу, в котором мольная доля редкоземельных элементов была снижена приблизительно до 7 ат.% или менее, а бор был включен в состав с увеличенной мольной долей. В результате оказалось, что при совместном добавлении Ti и V нанокмпозитный магнит с повышенной объемной долей боридов на основе железа и α-Fe с большой намагниченностью может успешно производиться с помощью процесса ленточного литья.

Нанокомпозитный магнит согласно предпочтительному варианту реализации настоящего изобретения предпочтительно имеет состав, представленный общей формулой (Fe1-mTm)100-x-y-z-w-n(B1-pCp)xRyTizVwMn, где Т является по меньшей мере одним элементом, выбранным из группы, состоящей из Со и Ni; R является редкоземельным элементом; М является по меньшей мере одним элементом, выбранным из группы, состоящей из Al, Si, Cr, Mn, Cu, Zn, Ga, Nb, Zr, Mo, Ag, Ta и W. Мольные доли x, y, z, w, n, m и р предпочтительно удовлетворяют следующим неравенствам: 10 ат.% <х≤15 ат.%; 4 ат.% ≤y<7 ат.%; 0,5 ат.% ≤z≤8 ат.%; 0,01 ат.% ≤w≤6 ат.%; 0 ат.% ≤n≤10 ат.%; 0≤m≤0,5 и 0,01≤р≤0,5 соответственно. Нанокомпозитный магнит предпочтительно включает в себя магнитно-твердую фазу с кристаллической структурой типа R2Fe14B и магнитно-мягкую фазу.

Согласно различным предпочтительным вариантам реализации настоящего изобретения, благодаря совместному добавлению Ti и V к основному сплаву коэрцитивность и/или максимальное энергетическое произведение могут быть повышены по меньшей мере на 1% по сравнению с магнитом, который не содержит V. Кроме того, нанокомпозитный магнит может содержать по меньшей мере 40 объем.% магнитно-твердой фазы с кристаллической структурой типа R2Fe14B благодаря добавлению Ti и V. В полученной структуре магнитно-твердая фаза с кристаллической структурой типа R2Fe14B предпочтительно имеет средний размер зерен от приблизительно 10 нм до приблизительно 200 нм, а магнитно-мягкая фаза предпочтительно имеет средний размер зерен от приблизительно 1 нм до приблизительно 100 нм.

В предпочтительном варианте реализации настоящего изобретения расплав сплава на основе железа, включающего Fe, B, C, R (который является по меньшей мере одним из редкоземельных элементов, включая Y), Ti и V как обязательные элементы, предпочтительно быстро охлаждают с помощью процесса быстрого охлаждения расплава, такого как процесс ленточного литья в атмосфере с пониженным давлением, получая таким образом быстро затвердевший сплав, включающий в себя микрокристаллическую фазу соединения типа R2Fe14B. Быстро затвердевший сплав может быть затем подвергнут, в случае необходимости, термической обработке с целью кристаллизации аморфных участков, сохранившихся в быстро затвердевшем сплаве.

Процесс ленточного литья является способом изготовления тонкой ленты (полосы) быстро затвердевающего сплава путем приведения расплава такого сплава в контакт с поверхностью охлаждающего валка и быстрого охлаждения и затвердевания расплава. Согласно предпочтительным вариантам реализации настоящего изобретения расплав быстро охлаждается и затвердевает под воздействием охлаждающего валка, который вращается быстрее, чем валок, применяющийся в обычном процессе ленточного литья. По сравнению с процессом получения волокна из расплава, при котором расплав сплава выдавливается на поверхность охлаждающего валка через отверстие сопла, процесс ленточного литья обеспечивает более низкую скорость охлаждения. При этом, однако, процесс ленточного литья обеспечивает более высокую производительность, поскольку этот процесс выдает тонкую ленту быстро затвердевшего сплава, имеющую относительно большую ширину и толщину. Однако при необходимости нанокомпозитный магнит согласно предпочтительным вариантам реализации настоящего изобретения можно также получать с помощью обычного процесса получения волокна из расплава, при котором расплав сплава выдавливается на поверхность охлаждающего валка через сопло.

Согласно предпочтительным вариантам реализации настоящего изобретения добавляется Ti, который выполняет функцию задержки образования зародышей и роста α-Fe, добавляется редкоземельный элемент при его низкой мольной доле и добавляется также V, в результате чего получается структура нанокомпозитного магнита, в которую в нужных количествах включены α-Fe и бориды на основе железа с высокой намагниченностью. Благодаря воздействию добавленных Ti и V не будет наблюдаться избыточного роста фазы соединения типа R2Fe14B и фазы α-Fe даже при пониженной скорости охлаждения расплавленного сплава. Таким образом, может быть получен высококачественный нанокомпозитный магнит, в котором фаза соединения типа R2Fe14B имеет средний размер зерен от приблизительно 10 нм до приблизительно 200 нм и в котором магнитно-мягкие фазы (например, фаза α-Fe) со средним размером зерен от приблизительно 1 нм до приблизительно 100 нм, тонко диспергированы даже после термообработки.

Обычный нанокомпозитный магнит, состоящий по существу из фазы соединения типа R2Fe14B и фазы α-Fe, демонстрирует высокую намагниченность, поскольку обычный магнит содержит от приблизительно 5 до приблизительно 50 об.% α-Fe с высокой намагниченностью насыщения. Однако обычный нанокомпозитный магнит имеет более низкое содержание бора, чем нанокомпозитный магнит согласно любому из предпочтительных вариантов реализации настоящего изобретения. Соответственно, если обычный нанокомпозитный магнит изготавливать с помощью процесса ленточного литья при низкой скорости охлаждения может иметь место избыточное увеличение размеров зерна при значительном ухудшении рабочих характеристик магнита. В отличие от этого, поскольку основной сплав нанокомпозитного магнита согласно любому из различных вариантов реализации настоящего изобретения содержит бор в мольной доле, превышающей 10 ат.%, нанокомпозитные магниты с превосходными характеристиками могут изготавливаться в массовом производстве с помощью процесса ленточного литья.

Согласно предпочтительным вариантам реализации настоящего изобретения редкоземельный элемент добавляют при низкой мольной доле, а Ti и V добавляют в сочетании, так чтобы магнитно-твердая фаза с кристаллической структурой типа R2Fe14B имела как можно большую объемную долю и чтобы не происходило избыточного роста магнитно-мягких фаз с высокой намагниченностью при сохранении их относительно высокой объемной доли. В результате кривая размагничивания может иметь улучшенную прямоугольность петли. Кроме того, намагниченность может быть увеличена за счет того, что добавки Ti и V могут образовывать боридную фазу (т.е. ферромагнитные бориды на основе железа) из богатой бором немагнитной аморфной фазы в быстро затвердевающем сплаве и могут уменьшить объемную долю такой немагнитной аморфной фазы, остающейся в нагретом и закристаллизованном сплаве.

В предпочтительных вариантах реализации настоящего изобретения должным образом управляют различными условиями технологического процесса, включая химический состав сплава, скорость охлаждения сплава и температуру термообработки, образуя таким образом бориды на основе железа и α-Fe с намагниченностью насыщения, равной или даже превышающей намагниченность насыщения фазы соединения типа R2Fe14B. К примерам полученных магнитно-мягких фаз относятся α-Fe (с намагниченностью насыщения около 2,1 Т) и Fe23B6 (с намагниченностью насыщения около 1,6 Т). В этом случае фаза соединения типа R2Fe14B имеет намагниченность насыщения около 1,6 Т, когда R является Nd.

Применяемый здесь термин "аморфная фаза" означает не только фазу, в которой размещение атомов в достаточной мере беспорядочно, но и фазу, которая содержит зародыши кристаллизации, чрезвычайно мелкие кристаллические участки (размерами в несколько нанометров или менее) и/или скопления атомов (атомные кластеры). Более конкретно, термин "аморфная фаза" относится к любой фазе, имеющей кристаллическую структуру, которая не может быть определена с помощью рентгенофазового анализа или наблюдения в просвечивающем электронном микроскопе (ПЭМ). Иными словами, любая фаза, имеющая кристаллическую структуру, которая легко определяется с помощью рентгенофазового анализа или наблюдения в ПЭМ, будет упоминаться здесь как "кристаллическая фаза".

Авторы настоящего изобретения обнаружили и подтвердили в ходе экспериментов, что только при совместном добавлении Ti и V не происходит снижения намагниченности, в отличие от случаев, когда совместно добавляются Ti и Cr или Ti и Zr. Кроме того, кривая размагничивания демонстрирует особенно хорошую прямоугольность петли. Основываясь на этих результатах, авторы настоящего изобретения полагают, что добавление Ti и V играет ключевую роль в отношении сведения к минимуму образования боридов с низкой намагниченностью.

Следует отметить, что при совместном добавлении Ti и Nb намагниченность не снижалась, но происходило значительное уменьшение коэрцитивности.

Таким образом, только при совместном добавлении Ti и V можно получить нанокомпозитный магнит с превосходными рабочими характеристиками, который содержит от приблизительно 4 ат.% до приблизительно 7 ат.% редкоземельных элементов и от приблизительно 10 ат.% до приблизительно 15 ат.% бора.

В различных предпочтительных вариантах реализации настоящего изобретения основной сплав содержит не только достаточное количество бора, но и углерод как один из обязательных элементов. Таким образом, расплав такого основного сплава может обладать кинематической вязкостью порядка 5×10-6 м2/сек или менее и может течь достаточно плавно для того, чтобы в достаточной степени повысить степень контакта между расплавом и охлаждающим валком. В результате расплав может еще более эффективно охлаждаться на охлаждающем валке. Таким образом, даже при вращении охлаждающего валка с низкой скоростью можно также получить качественный нанокомпозитный магнит.

Следовательно, в предпочтительном варианте реализации настоящего изобретения может быть применен процесс ленточного литья, при котором расплав разливают непосредственно через желоб (т.е. направляющий элемент) на охлаждающий валок, а не регулируя расход расплава через отверстие сопла. Таким образом, процесс, являющийся предметом настоящего изобретения, является гораздо более производительным и экономически эффективным, чем обычный процесс получения волокна из расплава, требующий регулировки расхода расплава через отверстие сопла. Для придания аморфности содержащему редкоземельные элементы сплаву на основе R-Fe-B при скорости охлаждения, достижимой даже в процессе ленточного литья, обычно требуется доведение содержания В (бора) приблизительно до 10 ат.% или более. Однако при слишком большом добавлении В в микроструктуре подвергнутого обработке сплава останутся немагнитные аморфные фазы с высокой концентрацией В даже после того как быстро затвердевший сплав будет подвергнут нагреву и кристаллизации. Можно сказать, что не будет получено однородной микрокристаллической структуры. В результате объемная доля ферромагнитных фаз уменьшается и снижается намагниченность. Однако если добавлять Ti и V так, как это делается в предпочтительных вариантах реализации настоящего изобретения, наблюдается упомянутое явление. В результате образуются бориды на основе железа с высокой намагниченностью насыщения при достаточном повышении намагниченности.

Предпочтительный химический состав

Если суммарная мольная доля х для В и С составляет приблизительно 10 ат.% или менее, возникают трудности с приготовлением нужного быстро затвердевающего сплава, в котором сосуществуют кристаллическая фаза типа R2Fe14B и аморфная фаза, при низкой скорости охлаждения в пределах от приблизительно 102 °С/с до приблизительно 105 °С/с. Кроме того, даже если после этого сплав подвергается термообработке, полученная коэрцитивность будет не слишком велика. Кроме того, при мольной доле х, составляющей приблизительно 10 ат.% или менее, невозможно получение боридов на основе железа с высокой намагниченностью насыщения. По этим причинам величина х должна превышать приблизительно 10 ат.%. С другой стороны, если суммарная мольная доля х для В и С превышает приблизительно 15 ат.%, возрастает объемная доля аморфных фаз, остающихся даже в подвергнутом нагреву и кристаллизации сплаве. Кроме того, уменьшается содержание фазы α-Fe, обладающей более высокой намагниченностью насыщения, чем любая другая образующая сплав фаза, и в результате также снижается остаточная намагниченность Вr. Исходя из этих соображений суммарная мольная доля х для В и С предпочтительно превышает приблизительно 10 ат.% и равна или меньше, чем приблизительно 15 ат.%, а более предпочтительно - превышает приблизительно 11 ат.% и равна или меньше, чем приблизительно 14 ат.%.

Атомное отношение р углерода С к В и С предпочтительно составляет от приблизительно 0,01 до приблизительно 0,5. Для достижения эффектов, ожидаемых от добавления С, отношение р углерода С должно по меньшей мере равняться приблизительно 0,01. Причина заключается в следующем. Если р значительно меньше приблизительно 0,01, то практически не удается добиться ожидаемых эффектов даже при добавлении С. С другой стороны, если р превышает приблизительно 0,5, объемная доля фазы α-Fe с избыточно большими размерами зерна возрастает настолько, что вызывает ухудшение полученных магнитных характеристик. Нижнее предельное значение соотношения р предпочтительно составляет приблизительно 0,02, в то время как верхнее предельное значение предпочтительно составляет приблизительно 0,25. Более предпочтительно отношение р составляет от приблизительно 0,05 до приблизительно 0,15.

R является по меньшей мере одним элементом, выбираемым из числа редкоземельных элементов (включая Y). Предпочтительно R по существу не содержит ни La, ни Се. Это объясняется тем, что, в случае включения в состав La или Се, R (обычно Nd) в составе фазы R2Fe14B должен быть замещен на La или Се, уменьшая таким образом коэрцитивность и прямоугольность петли кривой размагничивания. Однако в случае включения очень небольшой доли (например, приблизительно 0,5 ат.% или менее) La или Се в виде неизбежной примеси серьезного ухудшения магнитных характеристик не произойдет. Поэтому фраза "по существу не содержит La (Се)" или "по существу исключая La (Се)" в