Сепаратор газовый вихревого типа

Иллюстрации

Показать всеИзобретение предназначено для улавливания мелкодисперсных и аэрозольных жидких и твердых частиц из газового потока и применяется в нефтяной, газовой, химической и других отраслях промышленности. Сепаратор содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, ложное днище, и по крайней мере одну горизонтальную пластину, закрепленную без зазора на внутренней стенке корпуса сепаратора в зоне между сепарационным пакетом и корпусом. При этом один из торцов горизонтальной пластины размещен вблизи выхода из дефлектора, а сама пластина выполнена в форме части кольца. Ширина горизонтальной пластины больше ширины выхода из дефлектора и меньше расстояния от сепарационного пакета до корпуса сепаратора. Изобретение обеспечивает увеличение среднего криволинейного пути газожидкостного потока вокруг сепарационного пакета без увеличения внешних габаритов сепаратора и скорости потока на выходе из дефлектора (а следовательно, без увеличения гидравлического сопротивления дефлектора). Это приводит к увеличению времени действия центробежных сил на частицы указанного потока, движущегося внутри сепаратора, что способствует повышению эффективности сепарации в зоне между сепарационным пакетом и корпусом сепаратора. 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение предназначено для улавливания мелкодисперсных и аэрозольных жидких и твердых частиц из газового потока и применяется в нефтяной, газовой, химической и других отраслях промышленности.

Среди газовых сепараторов известен, например, сепаратор для очистки газа (патент РФ на изобретение №2136350, МПК 6 B01D 45/12, 1999 [1]), содержащий вертикальный цилиндрический корпус, входной и выходной патрубки, дефлектор, конфузор, сепарационный элемент, отражатель и шайбу. Во внутреннем отверстии отражателя смонтирована труба, входящая с кольцевыми зазорами одним концом в выходной патрубок, а другим - в отверстие конфузора.

Недостатком указанного устройства является сложная и неэффективная конструкция ввода газожидкостной смеси, приводящая к тому, что жидкость, отделившаяся из входной газожидкостной смеси при прохождении через входной патрубок вдоль криволинейной пластины (7) и вертикальной пластины (16) через желобы вновь в значительной мере захватывается входящей смесью с кромки вертикальной пластины (15).

Известен также центробежный сепаратор (а.с. СССР на изобретение №411271, МПК F22B 37/32, B01D 45/12, 1974 [2]), содержащий корпус с пароотводящей трубой, на которой укреплена винтовая лопасть, и радиальным подводящим патрубком, снабженным сферической направляющей, размещенной под углом, равным углу наклона винтовой лопасти. Известна также вихревая камера Мелкумова (а.с. СССР на изобретение №1113155, МПК B01D 45/12, B01D 50/00, 1984 [3]), содержащая кожух, тангенциальный впускной канал с присоединенной к нему многозаходной винтовой направляющей, периферийные кромки которой расположены ниже внутренних, осевой выпускной патрубок, камеру сбора, центральную вытяжную трубу с коническим раструбом, обечайку, расположенную между трубой и кожухом. Верхняя часть обечайки присоединена к периферийным кромкам последнего витка винтовой направляющей, расположенным на расстоянии от стенок кожуха. Известен также сепаратор (патент РФ на изобретение №2176056, МПК 7 F25B 43/02, 2001 [4]), содержащий вертикальный корпус с размещенным сбоку штуцером входа и штуцером выхода газа, соосно установленный в нем завихритель в виде стакана со спирально выполненным на наружной поверхности витком, При этом в начале витка дополнительно установлена пластина, прикрепленная к поверхности части витка и вертикальной образующей стакана с образованием перегородки, причем завихритель установлен в корпусе так, что пластина-перегородка расположена на уровне штуцера входа газа и смещена от вертикальной оси последнего на величину его внутреннего радиуса R в сторону, противоположную направлению витка, а в нижней части завихрителя дополнительно закреплен фланец треугольной формы с обрезанными вершинами по внутреннему диаметру корпуса с образованием прорезей для прохода газа и центральным отверстием.

Недостатком указанных в предыдущем абзаце технических решений является наличие направляющих (витков), установленных по всей ширине внутреннего пространства между корпусом и элементами, расположенными в центре корпуса. Это приводит к сужению диапазона эффективной нагрузки на сепаратор: при значительном увеличении расхода газожидкостной смеси на входе происходит «запирание» потока, что, в свою очередь, приводит к значительному возрастанию гидравлического сопротивления в области направляющих (витков) и, как следствие, возрастанию общего перепада давления на сепараторе. Похожие процессы происходят в приведенной конструкции и при попадании в сепаратор жидкостной пробки, что характерно для процессов нефтегазовой добычи. При этом перепад давления на сепараторе значительно больше по сравнению с газовой средой за счет того, что плотность жидкости на несколько порядков превышает плотность газа. Недостатком является также винтовая (спиральная) форма таких направляющих (витков), приводящая к усложнению конструкции, усложнению ее изготовления. Это также приводит к сложности варьирования параметров сепаратора, так как для изменения пути потока вдоль такой направляющей (количества оборотов, совершаемых потоком) требуется значительно изменять конструкцию направляющей, изменяя либо количество витков, либо шаг витков. При этом увеличение вышеупомянутого пути потока за счет уменьшения шага витков неизменно приводит к значительному уменьшению пропускной способности. Если же указанное увеличение пути производится за счет увеличения количества витков, то это приводит к увеличению высоты сепаратора.

По совокупности существенных признаков и реализуемому назначению наиболее близким техническим решением к заявляемому газовому сепаратору вихревого типа является одноименная группа технических решений по патенту РФ на полезную модель №58379 (МПК 8 B01D 45/16; B01D 45/02, 2006 [6]). По первому варианту патента №58379 сепаратор содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, сливной и вертикальный выходной патрубки, дефлектор, улавливающий карман, сепарационный пакет, состоящий из вертикальных плоских изогнутых сепарационных пластин, которые в зоне нахлестки образуют щелевые каналы, ложное днище, карман-ловушку, расположенную в верхней части сепарационного пакета, горизонтальную перегородку, расположенную над сепарационным пакетом, и конусообразные направляющие конфузоры, расположенные преимущественно над горизонтальной перегородкой между сепарационным пакетом и выходным патрубком и соосно с ними, при этом направляющие конфузоры расположены один над другим с частичным перекрытием, и образуют в зоне перекрытия кольцевые зазоры. При этом дренажная трубка гидравлически соединяет пространство, образованное конфузорами, верхней частью вертикального корпуса, верхним днищем и горизонтальной перегородкой с нижней частью сепаратора. По второму варианту патента №58379 сепаратор содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, сливной и горизонтальный выходной патрубки, дефлектор, улавливающий карман, сепарационный пакет, состоящий из вертикальных плоских изогнутых сепарационных пластин, которые в зоне нахлестки образуют щелевые каналы, ложное днище, карман-ловушку, расположенную в верхней части сепарационного пакета, горизонтальную перегородку, расположенную над сепарационным пакетом, и тонкослойный отбойник, содержащий соосно расположенные над горизонтальной перегородкой конусообразные пластины разного размера, и кольцевой гидравлический карман. При этом дренажная трубка гидравлически соединяет гидравлический карман с нижней частью сепаратора.

Недостатком группы указанных сепараторов является конструкция каждого сепаратора в пространстве между сепарационным пакетом и внутренней стенкой корпуса, при которой выходящий из дефлектора газожидкостный поток проходит небольшой путь вдоль внутренней стенки корпуса по спирали вниз (основная часть потока проходит не более одного оборота) до достижения нижнего края сепарационного пакета. Это приводит к недостаточной эффективности сепарации газожидкостного потока в этой части, так как часть частиц жидкости не успевает за такой короткий путь достигнуть стенки корпуса сепаратора, и транспортируется с потоком на сепарационный пакет и далее - на остальные ступени сепарации, увеличивая их загрузку и снижая эффективность сепаратора в целом.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности использования пространства сепаратора между сепарационным пакетом и корпусом за счет увеличения среднего пути, проходимого газожидкостным потоком внутри сепаратора от выхода из дефлектора до попадания в сепарационный пакет.

Техническим результатом, обеспечиваемым заявляемым изобретением, является увеличение среднего криволинейного пути газожидкостного потока вокруг сепарационного пакета без увеличения внешних габаритов сепаратора и скорости потока на выходе из дефлектора (а следовательно, без увеличения гидравлического сопротивления дефлектора). Это приводит к увеличению времени действия центробежных сил на частицы указанного потока, движущегося внутри сепаратора. Это в свою очередь приводит к увеличению количества частиц жидкости и механической примеси, достигающих цилиндрической стенки корпуса сепаратора, то есть удаляемых из упомянутого потока, что способствует повышению эффективности сепарации в зоне между сепарационным пакетом и корпусом сепаратора.

Сущность изобретения состоит в том, что сепаратор газовый вихревого типа содержит вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, ложное днище, и по крайней мере одну горизонтальную пластину, закрепленную без зазора на внутренней стенке корпуса сепаратора в зоне между сепарационным пакетом и корпусом. При этом один из торцов горизонтальной пластины размещен вблизи выхода из дефлектора, а сама пластина выполнена в форме части кольца. Ширина горизонтальной пластины больше ширины выхода из дефлектора и меньше расстояния от сепарационного пакета до корпуса сепаратора.

Горизонтальная пластина предпочтительно размещена на уровне нижней кромки выхода дефлектора и выполнена в форме сегмента кольца, ширина которого равна ширине выхода дефлектора.

Допустимо выполнять сепаратор с двумя горизонтальными пластинами. При этом первая горизонтальная пластина размещена на уровне нижнего края сепарационного пакета, а вторая - на уровне середины сепарационного пакета.

Желательно горизонтальную пластину выполнять сужающейся по ширине к ее дальнему торцу по ходу движения газового потока.

Возможно выходной патрубок располагать вертикально, а сепаратор дополнительно снабжать горизонтальной перегородкой, расположенной над сепарационным пакетом, и конусообразными направляющими конфузорами, расположенными преимущественно над горизонтальной перегородкой между сепарационным пакетом и выходным патрубком и соосно с сепарационным пакетом и выходным патрубком. При этом направляющие конфузоры необходимо располагать один над другим с частичным перекрытием, с образованием в зоне перекрытия кольцевых зазоров. При этом дренажная трубка должна гидравлически соединять пространство, образованное конфузорами, верхней частью вертикального корпуса, верхним днищем и горизонтальной перегородкой с нижней частью сепаратора. Конец дренажной трубки возможно снабжать гидравлическим затвором.

Также возможно выходной патрубок располагать горизонтально, а сепаратор дополнительно снабжать горизонтальной перегородкой, расположенной над сепарационным пакетом, и тонкослойным отбойником, содержащим соосно расположенные над горизонтальной перегородкой конусообразные пластины разного размера и кольцевой гидравлический карман. При этом дренажная трубка, расположенная в улавливающем кармане, должна гидравлически соединять гидравлический карман с нижней частью сепаратора. Конец дренажной трубки возможно снабжать гидравлическим затвором.

Сепарационный пакет предпочтительно выполнять цилиндрической формы и располагать в корпусе сепаратора со смещением в направлении от дефлектора на расстояние, равное половине среднего расстояния от дефлектора до корпуса сепаратора.

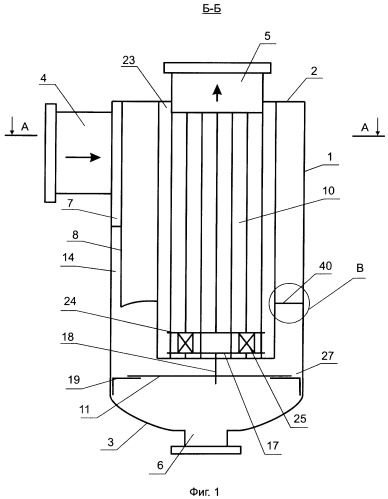

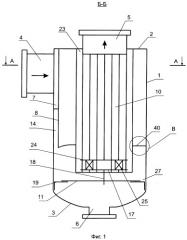

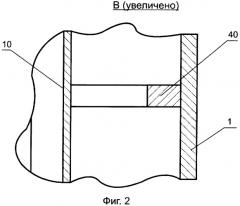

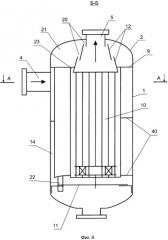

На фиг.1 показана схема сепаратора, продольный разрез (сечение Б-Б фиг.2); на фиг.2 - область установки горизонтальной пластины; на фиг.3 - схема сепаратора, поперечный разрез (сечение А-А фиг.1); на фиг.4 - схема сепаратора по примерам 2 и 5; на фиг.5 - пример 6 выполнения сепаратора.

Сепаратор газовый вихревого типа по варианту 1 (фиг.1, 3) содержит вертикальный цилиндрический корпус 1, верхнее 2 и нижнее 3 днища, входной 4, выходной 5 и сливной 6 патрубки, дефлектор 7 с отражательной пластиной 8, по крайней мере одну горизонтальную пластину 40, сепарационный пакет 10, ложное днище 11.

Входной патрубок 4 жестко закреплен в цилиндрическом корпусе 1 сепаратора и расположен в нем со смещением так, что его ось лежит в плоскости поперечного сечения корпуса 1 и не пересекает ось корпуса 1.

Дефлектор 7 расположен у входного патрубка 4 и предназначен для формирования вращательного (вихревого) движения газового потока внутри сепаратора. Дефлектор 7 также препятствует поступлению газового потока в осевую зону сепаратора без его предварительного разделения.

Горизонтальная пластина 40 (фиг.2, 3) выполнена в форме части кольца с внешним диаметром, равным внутреннему диаметру корпуса 1 сепаратора, и жестко закреплена в корпусе 1 сепаратора. Один из торцов горизонтальной пластины 40 расположен вблизи выхода из дефлектора 7. Ширина горизонтальной пластины 40 меньше ширины коридора между сепарационным пакетом 10 и корпусом 1 сепаратора, то есть меньше расстояния от сепарационного пакета 10 до стенки корпуса 1, и при этом больше или равна ширине выхода дефлектора. Между внутренним краем горизонтальной пластины 40 и сепарационным пакетом 10 образован перепускной зазор 41.

Внутренняя стенка корпуса 1, дефлектор 7 и отражательная пластина 8 образуют улавливающий карман 14. Карман 14 предназначен для отвода из вихревого потока движущихся жидкости и механических примесей, прижатых центробежной силой к внутренней стенке корпуса 1 сепаратора, и их транспортировки в нижнюю накопительную часть сепаратора.

Сливной патрубок 6 расположен в нижнем днище 3 сепаратора.

Сепарационный пакет 10 выполнен цилиндрической формы и содержит плоские изогнутые сепарационные пластины 15, расположенные в его образующей поверхности, и формирующие в зоне нахлестки одинаковые и постоянные по размеру щелевые каналы 16. Плоские изогнутые пластины 15 жестко закреплены в нижней части к нижнему осевому диску 17. Диск 17 жестко закреплен к М пальцам 18, концы которых расположены без зазора в отверстиях ложного днища 11, расположенного с кольцевым зазором к вертикальному корпусу 1 и жестко закрепленного к корпусу 1 с помощью Г-образных пластин 19. При этом сепарационный пакет 10 расположен в осевой зоне сепаратора так, что ось сепарационного пакета 10 параллельна оси цилиндрического корпуса 1 сепаратора и смещена относительно нее.

Над нижним осевым диском 17 расположен верхний осевой диск 24, соединенный с ним посредством радиальных пластин 25. Пластины 25 также предназначены для исключения вращательного эффекта газового потока ниже зоны их расположения.

Примеры конкретного выполнения.

Пример 1.

Ширина горизонтальной пластины 40 равна ширине выхода дефлектора. Пластина 40 установлена на уровне нижней кромки выхода дефлектора 7.

Ось сепарационного пакета 10 смещена относительно оси корпуса 1 сепаратора в направлении от дефлектора 7 на расстояние, равное половине среднего расстояния от дефлектора 7 до корпуса 1 сепаратора. Плоские изогнутые пластины 15 жестко закреплены в верхней части к верхнему днищу 2.

Концы плоских изогнутых пластин 15 направлены в разные стороны по касательной к окружностям, расположенным в поперечном сечении сепаратора, одна из которых описана вокруг сепарационного пакета 10, а другая вписана в сепарационный пакет 10.

Количество пальцев 18 равно одному (М=1).

В верхней части сепарационного пакета 10 между нижней наружной поверхностью выходного патрубка 5 и внутренней поверхностью верхней части плоских изогнутых пластин 15 образован кольцевой зазор, который совместно с нижней поверхностью верхнего днища 2 формирует карман-ловушку 23.

Пример 2.

Ось сепарационного пакета 10 смещена относительно оси корпуса 1 сепаратора в направлении от дефлектора 7 на расстояние, равное половине среднего расстояния от дефлектора 7 до корпуса 1 сепаратора. Плоские изогнутые пластины 15 жестко закреплены в верхней части к верхнему днищу 2.

Ширина выхода дефлектора равна половине расстояния от сепарационного пакета 10 до стенки корпуса 1 сепаратора. Ширина горизонтальной пластины 40 в полтора раза больше ширины выхода дефлектора. Установлено две горизонтальные пластины 40 (фиг.4). Одна - на уровне нижнего края сепарационного пакета 10, а вторая - на уровне середины сепарационного пакета 10.

Количество пальцев 18 равно четырем (М=4).

Пример 3.

Для транспортирования к внутренней стенке корпуса 1 сепаратора частиц жидкости, осажденных и коагулированных на поверхности горизонтальной пластины 40, последняя выполнена сужающейся по ширине к ее дальнему торцу по ходу движения газового потока (фиг.2).

Пример 4.

Для целей варьирования средней длины криволинейного пути, проходимого частицами газожидкостного потока вокруг сепарационного пакета 10 в заявляемом сепараторе может применяться три подхода. Первый заключается в варьировании ширины горизонтальной пластины 40. При этом выполнение пластины 40 увеличенной ширины приводит к увеличению длины указанного пути, а выполнение пластины 40 уменьшенной ширины - к уменьшению длины пути. Второй подход заключается в изменении количества горизонтальных пластин 40. При увеличении количества установленных в сепаратор горизонтальных пластин 40 длина указанного в начале абзаца пути увеличивается, и наоборот, при уменьшении количества установленных пластин 40 длина пути уменьшается. Третий подход заключается в комбинировании первых двух подходов.

Пример 5.

Для целей улавливания жидкостной пленки на выходе сепаратор (фиг.4) дополнительно содержит жестко закрепленную в корпусе 1 горизонтальную перегородку 9. При этом входной патрубок 4 расположен ниже горизонтальной перегородки 9. Плоские изогнутые пластины 15 сепарационного пакета 10 жестко закреплены в верхней части к горизонтальной перегородке 9.

В верхней части корпуса 1 сепаратора, преимущественно над горизонтальной перегородкой, расположены конусообразные направляющие конфузоры 12. Конфузоры 12 расположены соосно с сепарационным пакетом 10 и вертикальным выходным патрубком 5, расположенным в верхнем днище 2. Конфузоры 12 расположены один над другим с частичным перекрытием. Нижний конфузор расположен в выходном отверстии горизонтальной пластины 9. Верхний конфузор расположен под выходным патрубком 5 и частично перекрывает его. В зоне взаимного перекрытия и перекрытия с выходным патрубком конфузоры 12 образуют кольцевые зазоры 20, расположенные навстречу движения газового потока, и предназначенные для отвода пленочной жидкости с поверхности конфузоров 12 в верхнюю накопительную камеру 21 сепаратора. Сепаратор содержит два направляющих конфузора 12.

В верхней части сепарационного пакета 10 между нижней наружной поверхностью нижнего конфузора 12 и внутренней поверхностью верхней части плоских изогнутых пластин 15 образован кольцевой зазор, который совместно с нижней поверхностью горизонтальной пластины 9 формирует карман-ловушку 23.

Сепаратор содержит также вертикальную дренажную трубку 22, расположенную в кармане 14. Один конец дренажной трубки 22 расположен в дренажном отверстии горизонтальной пластины 9, а другой конец расположен под ложным днищем 11.

Пример 6.

Для целей улавливания жидкостной пленки на выходе при горизонтальном размещении выходного патрубка сепаратор (фиг.5) дополнительно содержит жестко закрепленную в корпусе 1 горизонтальную перегородку 9. При этом входной патрубок 4 расположен ниже горизонтальной перегородки 9. Плоские изогнутые пластины 15 сепарационного пакета 10 жестко закреплены в верхней части к горизонтальной перегородке 9.

В верхней части корпуса 1 сепаратора расположен тонкослойный отбойник (не обозначено), содержащий соосно расположенные конусообразные пластины 28 разного размера, и кольцевой гидравлический карман 29. Пластины 28 расположены соосно с сепарационным пакетом 10 и образуют кольцевые зазоры 20.

Выходной патрубок 5 расположен горизонтально и жестко закреплен в цилиндрическом корпусе 1 сепаратора между горизонтальной перегородкой 9 и гидравлическим карманом 29.

Сепаратор содержит также вертикальную дренажную трубку 22, расположенную в кармане 14 и проходящую через отверстие в горизонтальной перегородке 9. Один конец дренажной трубки 22 расположен в дренажном отверстии кольцевого гидравлического кармана 29, а другой конец расположен под ложным днищем 11. Нижний конец дренажной трубки 22 снабжен гидравлическим затвором 26.

В отверстии горизонтальной перегородки 9, расположенном соосно с сепарационным пакетом 10, размещена труба 30, жестко соединенная с горизонтальной перегородкой 9. В верхней части сепарационного пакета 10 между наружной поверхностью трубы 30 и внутренней поверхностью верхней части плоских изогнутых пластин 15 образован кольцевой зазор, который совместно с нижней поверхностью горизонтальной пластины 9 сформировал карман-ловушку 23.

Реализация конструктивных элементов заявляемого изобретения не ограничивается приведенными выше примерами.

Заявляемый газовый сепаратор вихревого типа работает следующим образом.

Газ, подлежащий очистке (сырой газ), подводят в аппарат через входной патрубок 4. Установка входного патрубка, смещенного по горизонтали относительно осевой линии корпуса 1, позволяет создать скользящий удар о дефлектор 7.

Дефлектор 7 плавно изменяет направление движения газа, и формирует вихревое движение газа вокруг сепарационного пакета 10.

Горизонтальная пластина 40 создает препятствие расширению вниз вышедшего из дефлектора газожидкостного потока, увеличивая таким образом среднюю длину пути этого потока вдоль внутренней стенки корпуса 1 вокруг сепарационного пакета 10. При этом наличие перепускного зазора 41 способствует отводу жидкости в нижнюю часть корпуса сепаратора к сливному патрубку 6 при ее пробковых поступлениях в сепаратор, предотвращая полное попадание этой жидкости во внутреннюю полость сепарационного пакета 10. Кроме этого, при значительном увеличении расхода газожидкостной смеси через сепаратор наличие перепускного зазора способствует более полному распределению газожидкостного потока на внутренней образующей корпуса сепаратора 1, что предотвращает мгновенное попадание газожидкостной смеси во внутреннюю полость сепарационного пакета, что приводит к увеличению эффективности работы сепаратора.

В пространстве, образованном стенкой корпуса 1 и сепарационным пакетом 10, из газового потока выделяется основная масса жидкости и механические примеси. Капли жидкости и механическая примесь отбрасываются центробежной силой на стенки корпуса 1 сепаратора и под действием гравитационных сил движутся вдоль этой стенки по нисходящей спирали по ходу вращения газового потока. Часть жидкости и механических примесей попадает при этом в улавливающий карман 14 и стекает по его стенкам вниз к ложному днищу 11. Достигая плоскости ложного днища 11, жидкость и механические примеси (попавшие и не попавшие в улавливающий карман 14) проходят через кольцевой зазор 27 между корпусом 1 и ложным днищем 11 и транспортируются к сливному патрубку 6.

Мелкодисперсная капельная жидкость, не осевшая на стенке корпуса 1, попадает на наружную поверхность плоских изогнутых пластин 15 и транспортируется газовым потоком через щелевые каналы 16, на их внутреннюю поверхность. Опускаясь по внутренней поверхности пластин 15, частицы жидкости, приблизившись к нижним кромкам этих пластин 15, соскальзывают с них и попадают на поверхность ложного днища 11, откуда через кольцевой зазор 27 между корпусом 1 и ложным днищем 11 транспортируются к сливному патрубку 6.

Очищенный газовый поток направляется в выходной патрубок 5.

В заявляемом изобретении заявляемый технический результат: увеличение среднего криволинейного пути газожидкостного потока вокруг сепарационного пакета без увеличения внешних габаритов сепаратора и скорости потока на выходе из дефлектора (а следовательно, без увеличения гидравлического сопротивления дефлектора) достигается за счет того, что сепаратор содержит по крайней мере одну горизонтальную пластину, закрепленную без зазора на внутренней стенке вертикального цилиндрического корпуса сепаратора в зоне между сепарационным пакетом и корпусом, причем один из торцов горизонтальной пластины размещен вблизи выхода из дефлектора, а сама пластина выполнена в форме части кольца. При этом ширина горизонтальной пластины больше ширины выхода из дефлектора и меньше расстояния от сепарационного пакета до корпуса сепаратора. При этом, как и в прототипе, сепаратор содержит верхнее и нижнее днища, входной, выходной и сливной патрубки, ложное днище, а дефлектор снабжен отражательной пластиной.

Моделирование заявляемого сепаратора с помощью программного обеспечения COSMOSFIoWorks 2004 SP1 производства «Structural Research & Analysis Corporation» (SRAC), Санта-Моника, Канада (http://www.cosmosm.com, http://www.solidworks.com/pages/products/cosmos/cosmosfloworks.html) подтвердило достижение заявленного технического результата за счет наличия в сепараторе указанных выше конструктивных элементов. Автором изготовлен опытный образец заявляемого сепаратора, лабораторные исследования которого также подтвердили достижение заявленного технического результата.

Заявляемый газовый сепаратор вихревого типа может быть изготовлен на машиностроительном предприятии.

Источники информации

1. Патент РФ на изобретение №2136350, МПК 6 B01D 45/12, 1999.

2. Авторское свидетельство СССР на изобретение №411271, МПК F22B 37/32, B01D 45/12, 1974.

3. Авторское свидетельство СССР на изобретение №1113155, МПК B01D 45/12, B01D 50/00, 1984.

4. Патент РФ на изобретение №2176056, МПК 7 F25B 43/02, 2001.

5. Патент РФ на полезную модель №58379, МПК 8 B01D 45/16; B01D 45/02, 2006.

1. Сепаратор газовый вихревого типа, содержащий вертикальный цилиндрический корпус, верхнее и нижнее днища, входной, выходной и сливной патрубки, дефлектор с отражательной пластиной, сепарационный пакет, ложное днище, отличающийся тем, что сепаратор дополнительно содержит по крайней мере одну горизонтальную пластину, закрепленную без зазора на внутренней стенке корпуса сепаратора в зоне между сепарационным пакетом и корпусом, причем один из торцов горизонтальной пластины размещен вблизи выхода из дефлектора, а сама пластина выполнена в форме части кольца, при этом ширина горизонтальной пластины больше ширины выхода из дефлектора и меньше расстояния от сепарационного пакета до корпуса сепаратора.

2. Сепаратор газовый вихревого типа по п.1, отличающийся тем, что горизонтальная пластина размещена на уровне нижней кромки выхода дефлектора и выполнена в форме сегмента кольца, ширина которого равна ширине выхода дефлектора.

3. Сепаратор газовый вихревого типа по п.1, отличающийся тем, что он содержит две горизонтальные пластины, при этом первая размещена на уровне нижнего края сепарационного пакета, а вторая - на уровне середины сепарационного пакета.

4. Сепаратор газовый вихревого типа по п.1, отличающийся тем, что горизонтальная пластина выполнена сужающейся по ширине к ее дальнему торцу по ходу движения газового потока.

5. Сепаратор газовый вихревого типа по п.1, отличающийся тем, что выходной патрубок расположен вертикально, а сепаратор дополнительно содержит горизонтальную перегородку, расположенную над сепарационным пакетом, и конусообразные направляющие конфузоры, расположенные преимущественно над горизонтальной перегородкой между сепарационным пакетом и выходным патрубком и соосно с сепарационным пакетом и выходным патрубком, при этом направляющие конфузоры расположены один над другим с частичным перекрытием и образуют в зоне перекрытия кольцевые зазоры, причем сепаратор также содержит дренажную трубку, гидравлически соединяющую пространство, образованное конфузорами, верхней частью вертикального корпуса, верхним днищем и горизонтальной перегородкой с нижней частью сепаратора.

6. Сепаратор газовый вихревого типа по п.1, отличающийся тем, что выходной патрубок расположен горизонтально, а сепаратор дополнительно содержит горизонтальную перегородку, расположенную над сепарационным пакетом, и тонкослойный отбойник, содержащий соосно расположенные над горизонтальной перегородкой конусообразные пластины разного размера и кольцевой гидравлический карман, причем сепаратор также содержит дренажную трубку, расположенную в улавливающем кармане и гидравлически соединяющую гидравлический карман с нижней частью сепаратора

7. Сепаратор газовый вихревого типа по п.5 или 6, отличающийся тем, что нижний конец дренажной трубки снабжен гидравлическим затвором.

8. Сепаратор газовый вихревого типа по п.1, отличающийся тем, что сепарационный пакет выполнен цилиндрической формы и расположен в корпусе сепаратора со смещением в направлении от дефлектора на расстояние, равное половине среднего расстояния от дефлектора до корпуса сепаратора.