Устройство для изготовления пластиковых емкостей выдувным формованием и устройство для нанесения покрытия на внутренние стенки пластиковой емкости

Иллюстрации

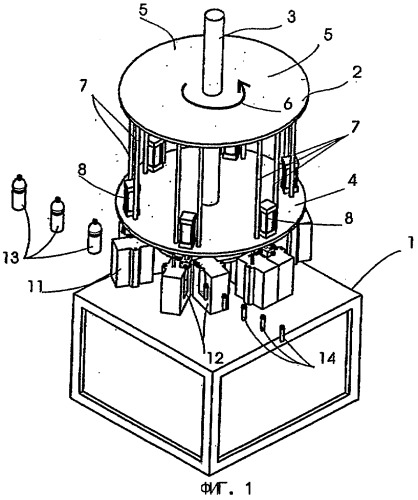

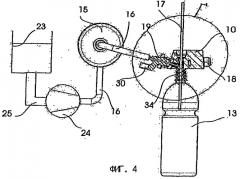

Показать всеЗаявленная группа изобретений относится к устройству, прежде всего ротационной машине, для изготовления пластиковых емкостей выдувным формованием и к устройству для нанесения на внутренние стенки изготовленной выдувным формованием пластиковой емкости покрытия в виде барьерного слоя. Техническим результатом заявленной группы изобретений является обеспечение постоянно высокого уровня качества изготавливаемых пластиковых емкостей и повышение производительности оборудования за счет использования машины ротационной схемы. В заявке описано устройство, прежде всего ротационная машина, для изготовления пластиковых емкостей выдувным формованием, содержащее по меньшей мере один распределительный блок со смесительной камерой внутри него. Смесительная камера соединяется с полостью заготовки и образует за счет этого вместе с полостью заготовки камеру сгорания. Заявленное устройство также содержит устройство для подачи в камеру сгорания взрывчатой текучей среды и устройство зажигания взрывчатой текучей среды в камере сгорания, выполненной с возможностью соединения распределительного блока непосредственно с заготовкой или готовой емкостью. Также в заявке описано устройство для нанесения на внутренние стенки изготовленной выдувным формованием пластиковой емкости покрытия в виде не проницаемого для газов, ароматизаторов и иных аналогичных веществ барьерного слоя. Заявленное устройство содержит форму для выдувного формования, которая соединена с подающими трубопроводами с клапанным управлением их открытия и закрытия, для подачи в находящуюся в ней емкость газа. Подающие трубопроводы оканчиваются в смесительной камере внутри распределительного блока. Смесительная камера в свою очередь сообщается с полостью емкости. Один из подающих трубопроводов ведет к распылителю. В смесительной камере предусмотрено устройство зажигания, предназначенное для воспламенения распыленных в виде тумана и/или перемешанных между собой текучих сред, находящихся в смесительной камере и в изготовляемой емкости. 2 н. и 25 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится в первую очередь к устройству, прежде всего ротационной машине, для изготовления пластиковых емкостей выдувным формованием, содержащему по меньшей мере один распределительный блок со смесительной камерой внутри него, соединяемой с полостью заготовки и образующей за счет этого вместе с полостью заготовки камеру сгорания, а также содержащему подающее устройство для подачи в камеру сгорания взрывчатой текучей среды и устройство зажигания взрывчатой текучей среды в камере сгорания. Изобретение относится далее к устройству, прежде всего ротационной машине, для нанесения на внутренние стенки изготовленной выдувным формованием пластиковой емкости покрытия в виде непроницаемого для газов, ароматизаторов и иных аналогичных веществ барьерного слоя, содержащему форму для выдувного формования, которая для подачи по меньшей мере одного газа в находящуюся в ней емкость соединительным элементом соединена с подающими трубопроводами с клапанным управлением их открытием и закрытием.

Обычно пластиковые емкости изготавливают выдувным формованием. При этом обычно сначала литьем под давлением изготавливают заготовку, так называемую преформу. Диаметр и длина такой заготовки, как правило, меньше диаметра и длины изготавливаемой емкости или бутылки. Поэтому в общем случае заготовка уже имеет отверстие в форме отверстия изготавливаемой емкости или бутылки. Так, например, отверстие может иметь резьбу и стопорное или удерживающее кольцо. Далее заготовку сначала нагревают и помещают в форму для выдувного формования, конфигурация оформляющей полости которой соответствует наружной форме готовой емкости. Затем в большинстве случаев заготовку растягивают в осевом направлении с помощью вытяжного пуансона, вставленного в заготовку соосно с ней. При этом в заготовке создают внутреннее давление, которое обычно составляет от примерно 5 до примерно 15 бар. После растяжения заготовки до требуемой величины в заготовке заметно повышают внутреннее давление, т.е. в интервале от примерно 30 до 50 бар, благодаря чему заготовка "раздувается" или "выдувается" и прижимается к внутренней стенке формы для выдувного формования, благодаря чему и принимает окончательную форму изготавливаемой емкости.

Из заявки WO 98/06559 уже известно устройство, предназначенное для изготовления емкостей. С помощью этого устройства изготавливают бутылки из полиэтилентерефталата (ПЭТФ) или ПЭТФ-бутылки, для чего заготовку сначала нагревают до температуры, составляющей от примерно 100 до 120°С и необходимой для осуществления процесса выдувного формования. Затем заготовку помещают в форму, соответствующую наружной форме емкости, и создают внутреннее (растягивающее) давление, составляющее по меньшей мере 2 бар, обычно от 5 до 10 бар. Заготовку растягивают в осевом направлении с помощью вытяжного пуансона, установленного соосно с формой и перемещаемого обычно в вертикальном направлении. После этого в заготовке создают давление выдувания, составляющее примерно 40 бар. Благодаря этому давлению стенки заготовки прижимаются к внутренней стенке формы и в результате формируется емкость окончательной формы.

Обычно давление выдувания создают с помощью сжатого воздуха. Однако вместе с тем для создания давления выдувания обычно предусматривают использование специального баллона со сжатым воздухом, который должен отвечать высоким требованиям, предъявляемым к сосудам высокого давления, и который по этой причине значительно удорожает технологический процесс изготовления емкостей.

По этой причине в WO 98/06559 уже предложено создавать давление выдувания путем вдувания взрывчатой газовой смеси в заготовку, например смеси гремучего и инертного газов, и обеспечивать высокое давление выдувания зажиганием взрывчатой газовой смеси, при этом под действием этого раздувающего давления взрыва стенки заготовки, соответственно частично предварительно сформованной емкости, прижимаются полностью к внутренней стенке формы для выдувного формования. Кроме того, этот технологический процесс имеет преимущество, состоящее в возможности обеспечивать в процессе выдувного формования взрывом кратковременное резкое повышение температуры, позволяющее стерилизовать изготавливаемую емкость.

Однако при технической реализации этого способа было установлено, что изготовленные с помощью такого известного устройства емкости не пригодны для промышленного применения. Такие емкости оказалось невозможным изготавливать с достаточно высоким качеством и с воспроизводимой точностью касательно их формы и объема, а также касательно их внешнего вида. Так, например, с помощью такого устройства оказалось невозможным изготавливать ПЭТФ-бутылки с абсолютно прозрачными стенками. В связи с этим было выдвинуто предположение, что подобный отчасти непривлекательный внешний вид бутылок обусловлен нежелательным влиянием температуры на материал бутылки, связанным с недостаточно надежным регулированием взрыва.

Поэтому в DE 19938724 уже описано такое устройство для изготовления пластиковых емкостей выдувным формованием, в котором внутри полости установлено устройство зажигания, благодаря чему обеспечивается возможность более надежно регулировать взрыв. Однако описанное в этой заявке устройство, в котором заготовка сначала должна быть прикреплена к одному концу цилиндрического крепления, сторона которого, обращенная от заготовки, соединяется с распределительным блоком, может применяться лишь на линейных или прямоточных машинах, поскольку конструкция распределительной головки вместе с устройством зажигания отличается такой сложностью и таким большим объемом, что их можно устанавливать только стационарно. Помимо этого было также установлено, что при применении этого устройства значительная часть окончательно сформованных емкостей не соответствует стандартным требованиям, предъявляемым к качеству. Одной из причин неудовлетворительного качества является в том числе лишь недостаточное перемешивание жидкотекучих компонентов, образующих взрывчатый газ.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать устройство указанного в начале описания типа, которое позволяло бы изготавливать пластиковые емкости, отличающиеся постоянно высоким качеством, и которое можно было бы также использовать на ротационных машинах.

Согласно изобретению указанная задача решается благодаря тому, что распределительный блок выполнен с возможностью его соединения непосредственно с заготовкой, т.е. распределительный блок имеет соединительное устройство, предназначенное для соединения заготовки с распределительным блоком. Иными словами, заготовка может герметично соединяться непосредственно с распределительным блоком, не требуя установки соответствующих промежуточных крепежных приспособлений. Такое решение обеспечивает целый ряд преимуществ. Во-первых, отпадает необходимость в использовании ранее считавшегося обязательным, известного из уровня техники крепежного приспособления, которое расположено между распределительным блоком и заготовкой, благодаря чему обеспечивается значительное снижение себестоимости емкостей. Во-вторых, снижается доля объема камеры сгорания, находящаяся вне заготовки. Так, смесительная камера располагается прежде всего практически непосредственно над заготовкой. Такое расположение камеры обеспечивает преимущество, которое состоит в возможности более точного дозирования газов, образующих взрывчатую смесь, и, кроме того, в обеспечении более качественного перемешивания газов внутри заготовки.

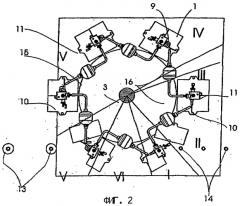

Благодаря одной лишь этой мере становится возможным устанавливать распределительный блок в ротационной машине, оснащенной вращающейся каруселью для крепления нескольких заготовок. При этом ротационную машину предпочтительно оснащать несколькими, предпочтительно шестью распределительными блоками. Если производительность до сих пор использовавшихся, известных из уровня техники линейных или прямоточных машин, предназначенных для изготовления емкостей способом так называемого взрывного выдувного формования, составляла не более чем примерно 6000 бутылок в час, то этим же способом взрывного выдувного формования, реализуемым также с помощью ротационных машин, можно изготавливать от примерно 20000 до 40000 бутылок в час.

Согласно одному из более предпочтительных вариантов выполнения устройства распределительные блоки предлагается размещать в ротационной машине с возможностью их вращения вместе с каруселью. Благодаря такому решению обеспечивается возможность работы ротационной машины с исключительно высокой скоростью.

В ходе различных исследований было неожиданно установлено, что качество полученных выдувным формованием емкостей можно заметно повысить за счет отказа от применения крепежных приспособлений, соответственно за счет прямого соединения заготовки с распределительным блоком. В ходе дальнейших исследований было установлено, что согласно следующему более предпочтительному варианту выполнения устройства объем смесительной камеры в распределительном блоке должен составлять менее 50 см3, предпочтительно менее 25 см3 и наиболее предпочтительно менее 15 см3. Поэтому согласно изобретению предлагается обеспечивать по возможности минимальный объем смесительной камеры, т.е. той части камеры сгорания, которая находится в распределительном блоке. Благодаря этому решению можно заметно улучшить управление взрывом, соответственно дозированием отдельных текучих сред, образующих взрывчатый газ. Помимо этого обеспечивается заметно более гомогенное перемешивание отдельных компонентов взрывчатого газа в полости заготовки.

Кроме того, удалось установить, что продукты реакции, образующиеся при взрыве, могут отрицательно влиять на последующие взрывы. В предусмотренных согласно уровню техники относительно больших смесительных полостях или камерах, объем которых дополнительно увеличивается за счет цилиндрического крепления, при удалении окончательно сформованной емкости и насаживании или присоединении следующей заготовки неизбежно остается значительная доля продуктов реакции, сконденсировавшихся в распределительном блоке, например на стенках смесительной камеры, и в последующем процессе взрыва представляющих собой примеси. По этой причине по сравнению с предлагаемым в изобретении устройством известное из уровня техники устройство отличается заметно более высокой процентной долей остатков образовавшихся при взрыве продуктов реакции, присутствующих при насаживании новой заготовки взамен окончательно сформованной емкости. Тем самым благодаря предлагаемому в изобретении решению удалось дополнительно улучшить управление взрывом и прежде всего повысить степень воспроизводимости процесса взрыва.

В соответствии еще с одним более предпочтительным вариантом предлагается также снабжать распределительный блок каналами для охлаждающей воды, используемой для его охлаждения. При реализации способа взрывного выдувного формования прежде всего с помощью ротационных машин, в которых через короткие промежутки времени последовательно осуществляется соответственно большое число взрывов, происходит значительный разогрев распределительного блока. Вследствие этого возникает такой перепад температур между заготовкой и распределительным блоком, который может отрицательно влиять на характеристики взрыва. Благодаря тому, что можно обеспечить соответствующее охлаждение распределительного блока, становится возможным поддерживать одинаковые параметры процесса в течение всей работы предлагаемого в изобретении устройства.

Это решение в сочетании с прямым соединением заготовки с распределительным блоком также обеспечивает особое преимущество. Хотя в принципе имеется возможность также обеспечивать охлаждение распределительного блока и применительно к известным из уровня техники устройствам, однако эта мера не позволяет добиться положительного результата, поскольку при повторяющихся взрывах происходит нагрев крепежных приспособлений, непременно используемых в известных решениях, в результате чего не удается поддерживать одинаковые параметры процесса изготовления емкостей.

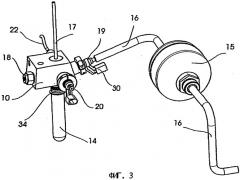

Хотя взрывчатую текучую среду в принципе можно подавать непосредственно в распределительный блок, в более предпочтительном варианте осуществления изобретения предусматривается, что в распределительном блоке имеется по меньшей мере два отдельных подводящих канала для подвода двух различных текучих сред, смесь которых образует взрывчатую текучую среду.

Благодаря этому решению повышается безопасность устройства, поскольку взрывчатая текучая среда находится исключительно в камере сгорания, в которой взрывчатая текучая среда в любом случае должна воспламеняться. При подаче же взрывчатой текучей среды напрямую в распределительный блок соответственно предусмотренный отсечной клапан может закрываться не полностью, в связи с чем при воспламенении взрывчатой текучей среды в камере сгорания будет воспламеняться также взрывчатая текучая среда, все еще находящаяся в приспособлениях для ее подвода.

В соответствии со следующим предпочтительным вариантом осуществления изобретения в распределительном блоке имеется по меньшей мере один игольчатый клапан, управляющий открытием и/или закрытием по меньшей мере одного подводящего канала. Тем самым обеспечивается наиболее точное дозирование текучей среды, благодаря чему становится возможным улучшить управление взрывом. Если взрывчатая текучая среда представляет собой, например, смесь воздуха и водорода, то игольчатый клапан целесообразно использовать для открытия и/или закрытия трубопровода подвода водорода.

Игольчатый клапан предпочтительно выполнять в виде обратного клапана. Тем самым исключается непреднамеренное открытие игольчатого клапана даже при высоком давлении в полости заготовки.

Качество формуемой емкости можно дополнительно повысить, если в распределительном блоке предусмотреть отводящий канал для отвода продуктов реакции, образующихся при взрыве взрывчатой текучей среды. В устройствах, известных из уровня техники, либо не был предусмотрен отвод текучей среды, вследствие чего при отделении держащего заготовку крепежного приспособления от распределительного блока происходил резкий сброс давления до атмосферного во внутреннем объеме заготовки, соответственно емкости, сформированной к этому моменту времени, либо происходил отвод текучей среды по трубопроводам ее подвода. Однако первый метод имеет недостаток, который состоит в том, что значительное количество продуктов реакции остается в емкости по окончании ее формирования, и эти продукты сначала необходимо удалить, прежде чем наполнять емкость. Второй метод также имеет недостаток, который заключается в утечке продуктов реакции, которые могут отрицательно влиять на процесс взрыва, через трубопроводы подвода текучей среды, из которых при следующей подаче взрывчатой текучей среды они снова попадают в следующую заготовку и могут оказывать описанное выше отрицательное влияние на ее свойства.

Согласно следующему предпочтительному варианту осуществления изобретения для управления закрытием и/или открытием отводящего канала предлагается использовать клапан, который предпочтительно имеет блокиратор, препятствующий открытию отводящего канала, и который предпочтительно выполнен таким образом, что он при выключенном блокираторе автоматически открывается под действием давления, создающегося при взрыве взрывчатой текучей среды. С помощью этого решения можно выполнять очень экономичный клапан. При осуществлении собственно процесса взрывного выдувного формования клапан, предназначенный для закрытия и/или открытия отводящего канала, предназначенного для отвода текучей среды, фиксируется в закрытом состоянии с помощью блокиратора. По окончании взрыва, вследствие которого заготовка прилегает к внутренней стенке формы для выдувного формования, блокиратор деактивируется, в результате чего давление, оставшееся в емкости после взрыва, оказывается достаточным для автоматического открытия клапана, благодаря чему сбрасывается давление и одновременно из камеры сгорания по отводящему каналу для отвода текучей среды могут быть выброшены продукты реакции, возникшие при взрыве.

В соответствии со следующим вариантом выполнения предлагаемого в изобретении устройства предусмотрен вытяжной стержень, предназначенный для растяжения заготовки в ее осевом направлении и снабженный приводом, который проходит через смесительную камеру и, когда с устройством соединена заготовка, входит также в нее. Благодаря этому решению дополнительно уменьшается объем смесительной камеры, что, как уже описано выше, положительно сказывается на управляемости процесса взрыва. Вытяжной стержень предпочтительно выполнять примерно цилиндрическим и имеющим по меньшей мере две части с различными по размерам сечениями, при этом в выдвинутом положении вытяжного стержня, т.е. в том положении, в котором вытяжной стержень входит в заготовку вплоть до ее дна, часть стержня, имеющая меньшее сечение, находится в заготовке, а часть стержня, имеющая большее сечение, находится в смесительной камере.

Устройство зажигания предпочтительно представляет собой свечу зажигания, которая размещена либо в распределительном блоке, либо в той части вытяжного стержня, которая при соединенной с устройством заготовке входит внутрь нее.

В следующем предпочтительном варианте осуществления изобретения в камере сгорания может быть предусмотрен датчик давления. С помощью этого датчика можно зафиксировать факт уже произошедшего воспламенения или взрыва введенной в заготовку взрывчатой смеси. При этом можно выявлять случаи, в частности недостаточно высокого давления, созданного при взрыве. Если такой факт был выявлен, то емкость можно либо соответствующим образом промаркировать и отбраковать, либо еще раз подать в заготовку и воспламенить взрывчатую текучую среду на следующей стадии.

В общем случае взрывчатая текучая среда представляет собой взрывчатую газовую смесь. Однако в принципе существует также возможность получать взрывчатую текучую среду из жидкостей. Однако многие горючие жидкости могут взрываться только в газообразном состоянии. По этой причине уже предпринимались попытки превращать в пар жидкие компоненты перед их подачей в распределительный или клапанный блок, однако такое решение требует применения дополнительных дорогостоящих устройств, необходимых для нагрева жидких компонентов.

Однако можно отказаться от применения этих дополнительных устройств и в соответствии еще с одним предпочтительным вариантом использовать трубопровод для подачи текучей среды, который соединен с распылителем и оканчивается в смесительной камере. Распылитель используется для распыления жидкости с образованием тумана, состоящего из мелких капелек, без применения испарителя и для направленного подвода среды в виде тумана или аэрозоля в смесительную камеру распределительного блока. Текучая среда в виде тумана имеет свойства, близкие к свойствам газов, и ее можно использовать, например, вместе с другими компонентами, представляющими собой газы, для получения гомогенной взрывчатой газовой смеси. Таким образом, можно обойтись без применения отдельного внешнего дорогостоящего испарителя.

Этот момент ведет к еще одному аспекту изобретения. Настоящее изобретение относится также к устройству для нанесения на внутренние стенки изготовленной выдувным формованием пластиковой емкости покрытия в виде непроницаемого для газов, ароматизаторов и иных аналогичных веществ барьерного слоя, содержащему форму для выдувного формования, которая для подачи по меньшей мере одного газа в находящуюся в ней емкость соединена посредством соединительного элемента с подающими трубопроводами с клапанным управлением их открытием и закрытием.

В исследованиях на многочисленных установках уже предпринимались попытки разработать технологию нанесения барьерных покрытий на внутренние поверхности стенок таких ПЭТФ-бутылок с целью значительно понизить с помощью этого барьера скорость диффузии или проникновения низкомолекулярных газов, например кислорода или диоксида углерода, сквозь пластиковые стенки ПЭТФ-бутылок. Тем самым удается добиться того, что покрытие, нанесенное на внутренние поверхности, обеспечивает значительное продление срока хранения, в течение которого упакованные жидкие продукты, а именно напитки, сохраняют свой вкус, аромат и качество.

В упомянутых выше исследованиях процесса выдувного формования необходимо было сначала создать в ПЭТФ-бутылке высокое давление, равное примерно 40 бар, которое необходимо было сбрасывать и создавать вакуум в течение соответствующего относительно длительного периода времени с целью нанести покрытие - обычно в плазме, выполняющей функцию защитной атмосферы. Кроме того, было установлено, что, несмотря на значительную длительность этого процесса при сбрасывании высокого давления и создании вакуума, а также применении больших машинных установок, выход используемых газов оказывается настолько небольшим, что исключает применение этой технологии в промышленных масштабах.

В соответствии с описанным методом "взрывного выдувного формования" взрывчатую газовую смесь можно получить согласно уровню техники исключительно путем смешения газообразных компонентов, а применяемый для покрытия так называемый материал-предшественник представляет собой жидкий компонент, такой, например, как гексаметилдисилоксан, уже использовавшийся в экспериментальном комплексе. На промышленной установке уже предпринимались попытки получать взрывчатую газовую смесь путем испарения этого жидкого компонента с целью обеспечить возможность впоследствии снова получать смесь из отдельных газообразных компонентов. При выполнении такой технологии нанесения покрытия не принималась в расчет необходимость предусмотреть применение дорогостоящих устройств или приборов, таких, например, как терморегуляторы, которые предназначены для обеспечения поддержания рабочих параметров установки в заданных пределах. В отличие от лабораторных условий применение этих дорогостоящих измерительных и автоматических систем управления в промышленных условиях обусловливает увеличение числа источников опасности наряду с такими источниками опасности, появление которых связано с реализацией многочисленных мер обеспечения надежных уплотнений.

Исходя из вышеизложенного, в основу настоящего изобретения была положена также задача разработать эффективное и по возможности максимально простое устройство, которое позволяло бы наносить барьерный слой на внутреннюю поверхность емкостей, например ПЭТФ-бутылок, как в процессе их формования, так и непосредственно по завершении этого процесса без применения отдельных испарителей.

Согласно изобретению указанная задача решается благодаря тому, что подающие трубопроводы оканчиваются в смесительной камере внутри распределительного блока, смесительная камера сообщается с полостью емкости, один подающий трубопровод ведет к распылителю и предусмотрено устройство зажигания, предназначенное для воспламенения распыленных в виде тумана и/или перемешанных между собой текучих сред в смесительной камере и в полости емкости.

При этом в соответствии с одним из более предпочтительных вариантов емкость предлагается непосредственно соединять с распределительным блоком. Преимущества такого решения уже описаны выше применительно к устройству для изготовления емкостей выдувным формованием и состоят также прежде всего в том, что обеспечена возможность подвода внутрь емкости текучей среды в виде тумана и исключается осаждение и накопление этой среды в виде влаги уже на стенках смесительной камеры. Критически важное условие обеспечения более точного и регулируемого осуществления взрыва заключается в том, что материал-предшественник должен находиться внутри емкости в виде тумана. Поэтому благодаря прямому соединению емкости с распределительным блоком, т.е. без промежуточного подсоединения, необходимого в соответствии с уровнем техники, значительно повышается надежность предлагаемого в изобретении устройства.

Предлагаемое в изобретении устройство предпочтительно выполнять таким образом, чтобы оно обеспечивало возможность по меньшей мере частичного формования емкости. При этом предпочтительно, чтобы ведущий к распылителю подающий трубопровод проходил к этому распылителю от насоса, служащего для создания внутреннего давления величиной по меньшей мере 40 бар. Таким образом, можно использовать одну и ту же машину как для формования или отделения сформованной емкости, так и для нанесения покрытия на поверхность емкости. В этом случае обеспечена не только возможность по меньшей мере частичного формования емкости и нанесения покрытия на ее поверхность с помощью лишь одного взрыва, но также и возможность выполнять отдельные технологические процессы с помощью отдельных взрывов, при этом покрытие можно наносить как перед началом, так и в процессе и по завершении процесса формования емкости.

Согласно одному из вариантов, предусматривающих нанесение покрытия на поверхность изготавливаемой емкости в процессе ее формования, по подающим трубопроводам для подвода текучей среды в смесительную камеру и полость емкости подводятся газы, которые смешиваются и образуют взрывчатую газовую смесь, сгорание которых, инициируемое устройством зажигания, обеспечивает, во-первых, высокое внутреннее давление, необходимое для процесса формования емкости, и, во-вторых, протекание химической реакции, необходимой для нанесения покрытия на внутренние стенки емкости. Если воспламеняющуюся газовую смесь можно получить путем смешения газов, то материал-предшественник, необходимый для нанесения покрытия, поставляется лишь в жидком виде. Согласно изобретению насос подает эту жидкий материал-предшественник в распылитель под давлением, равным по меньшей мере 40 бар. С помощью этого оборудования без применения испарителя жидкость превращается в мелкие капельки, образующие туман, и в виде тумана подается в смесительную камеру распределительного блока.

Материал-предшественник в виде тумана имеет свойства, близкие к свойствам газов, и его можно использовать, например, вместе с другими компонентами, представляющими собой газы, для получения гомогенной взрывчатой газовой смеси. Таким образом, можно исключить применение отдельного внешнего дорогостоящего испарителя и тем не менее одновременно с процессом формования можно наносить на внутреннюю стенку емкости требуемый барьерный слой. Новое устройство для нанесения покрытия может быть выполнено практично и просто и, как неожиданно было установлено, может быть применено в массовом промышленном производстве емкостей.

Жидкую составляющую материала-предшественника необходимо подавать лишь в распределительный блок и с помощью указанного выше насоса под давлением по меньшей мере 40 бар направлять в распылитель. Образование тумана можно обеспечивать предпочтительно путем впрыскивания через сопло в смесительную камеру, однако жидкость можно также получать в виде тумана ее распылением путем вращения с высокой скоростью или и/или с помощью ультразвука. Затем особое внимание должно уделяться необходимости обеспечивать по возможности максимальное перемешивание между собой отдельных компонентов, наиболее эффективно реализуемое предпочтительно путем турбулизации смеси. Далее необходимо обеспечивать также попадание вновь полученной газотуманной смеси в изготавливаемую емкость с использованием открытого сообщения между смесительной камерой и полостью емкости.

Новое устройство предоставляет оператору необходимые технические возможности, средства для осуществления важных технологических стадий осуществления способа нанесения покрытия на внутреннюю поверхность емкостей.

Эти возможности можно также реализовать применительно к другому, упомянутому выше альтернативному варианту, согласно которому нанесение покрытия должно осуществляться непосредственно после процесса формования емкости. Согласно этому варианту емкость сначала полностью формуют, например выдувным формованием или взрывным выдувным формованием, и затем на ее внутреннюю поверхность наносят покрытие. Сформованная емкость может быть либо снова помещена в форму для выдувного формования, либо может все еще оставаться в форме для выдувного формования после завершения процесса формования. Согласно изобретению к этой форме присоединен распределительный блок, смесительная камера которого таким же образом снабжена по меньшей мере одним трубопроводом для подвода текучей среды, как и полость емкости, сообщающаяся со смесительной камерой. Далее среду, используемую в процессе нанесения покрытия, подают аналогичным образом в распылитель, который сообщается непосредственно со смесительной камерой. С помощью устройства зажигания подведенные в виде тумана и/или перемешанные текучие среды воспламеняют в смесительной камере и в полости емкости, в которых эти среды сгорают и образуют продукты реакции, осаждающиеся на внутренней стенке емкости и тем самым образующие требуемый барьерный слой. Воспламеняемая и реакционноспособная смесь может образовываться в результате либо смешения различных, подаваемых в смесительную камеру газов и/или среды в виде тумана, либо распыления с образованием тумана.

Сжатие обеспечивающей образование покрытия текучей среды, предпочтительно газообразного материала-предшественника, под давлением по меньшей мере 40 бар обеспечивает образование тумана таким образом, что эту текучую среду, находящуюся практически в газообразном состоянии и гомогенно распределенную в смеси газов, можно вводить для образования гомогенного потока. При необходимости может оказаться достаточным сжатие этой текучей среды под давлением, равным по меньшей мере 35 бар. Успешные исследования осуществлялись до сих пор при условии создания давления, превышающего 40 бар.

В соответствии с особым вариантом в смесительную камеру подают газы для образования взрывчатой газовой смеси в повышенных количествах и, следовательно, в течение более длительного промежутка времени таким образом, чтобы создать в смесительной камере давление, уже равное более примерно 10 бар. Еще одно преимущество упомянутого выше повышения давления текучей среды с помощью насоса по меньшей мере до 40 бар состоит в возможности получать среду в виде тумана внутри смесительной камеры, в которой газы находятся уже под давлением более 10 бар. Согласно изобретению за счет повышения давления текучей среды, используемой при нанесении покрытия, по меньшей мере до 40 бар в каждом из встречающихся в производственной практике случаев устройство для нанесения покрытия обеспечивает "идеальное" получение среды в виде тумана и тем самым образование более или менее гомогенной, воспламеняемой и полностью выполняющей необходимые функции газообразной смеси.

Под "насосом для создания внутреннего давления" следует понимать эквивалентные средства для повышения давления текучей среды. Так, например, можно также применять текучую среду, находящуюся в баллоне для сжатого газа, для нагнетания, подачи и сжатия текучих сред, используемых при нанесении покрытия.

Согласно изобретению распылитель предпочтительно оснащать соплом для распыления жидкости. Как уже указано выше, жидкости можно также превращать в туман с помощью ультразвука. Однако наибольшей технической простотой и легкостью управления отличается сопло для распыления жидкости, характеризующееся длительным сроком службы и в целом не вызывающее простоев оборудования в связи с его обслуживанием и ремонтом.

Помимо этого согласно изобретению целесообразно использовать снабженный приводом вытяжной пуансон, который проходит через смесительную камеру и входит в емкость, при этом при предварительном формовании в смесительной камере и емкости преобладает давление величиной от 2 до 15 бар. Этот вытяжной пуансон перемещается механически и добавляет силовую компоненту механического растяжения к действующему в радиальном направлении усилию давления взорвавшихся газов. В соответствии с известными методами полученная литьем под давлением заготовка из пластика нагревается и под действием поданного в емкость газа, находящегося под указанным выше пониженным давлением от 2 до 15 бар, деформируется таким образом, что происходит увеличение внутреннего объема емкости. Даже если нельзя сбрасывать давление в емкости, тем не менее имеется возможность осуществлять процесс нанесения покрытия в предлагаемом в изобретении устройстве, поскольку необходимую для создания или нанесения покрытия превращаемую в туман текучую среду можно подавать даже в такую полость, в которой давление превышает 10 бар.

Кроме того, согласно изобретению распределительный блок и форму для выдувного формования предпочтительно закреплять на транспортере и перемещать с его помощью через различные зоны обработки. С этой целью можно использовать линейный транспортер. Однако предпочтительно использовать циркуляционный, соответственно ротационный транспортер в виде карусели. Согласно изобретению по окружности этой карусели можно установить большое число устройств для нанесения покрытия. Далее на неподвижной опорной поверхности можно предусмотреть, например, позицию ввода, в которую рабочий инструмент перемещается вместе с формой для выдувного формования для приема заготовки. После этого следует непрерывное перемещение в следующее рабочее положение, соответственно далее из этого положения, в результате чего одно и то же закрепленное на ротационном транспортере устройство для нанесения покрытия последовательно проходит через рабочие зоны. Тем самым можно многократно повысить производительность машины для изготовления емкостей.

Кроме того, согласно изобретению клапанное управление подающими трубопроводами целесообразно обеспечить за счет того, что между смесительной камерой и соответствующим подающим трубопроводом встроен клапан-дозатор, управление открытием и закрытием которого осуществляется по выходному сигналу программируемой с помощью компьютера системы управления. Для обеспечения осуществления надлежащего процесса формования емкостей, а также одновременного или последующего нанесения барьерного слоя на внутреннюю поверхность сформованной емкости важно обеспечивать подачу соответственно требуемого количества соответствующей текучей среды в смесительную камеру. При подаче только газов представляется возможным применять клапан-дозатор в том или ином случае, однако в случае использования текучей среды в виде тумана клапан-дозатор еще не применялся в подобной конструкции. Текучую среду, предпочтительно жидкий материал-предшественник, необходимо подводить под давлением, равным по меньшей мере 40 бар, в клапан-дозатор и выпускать из него с регулированием по времени, после чего при подводе все еще жидкой среды необходимо обеспечивать ее превращение в туман и нагнетание этой тонкодисперсной текучей среды в виде тумана в смесительную камеру. Для обеспечения успешного управления клапаном-дозатором целесообразно применять систему управления, программируемую с помощью компьютера.

При этом было установлено, что согласно изобретению выходной сигнал программируемой с помощью компьютера системы управления наиболее целесообразно регулировать в зависимости от поступившего в эту систему входного сигнала, формируемого при измерении по меньшей мере одного физического свойства смеси текучих сред в процессе или после ее сгорания либо физического свойства (толщины) барьерного слоя после сгорания смеси текучих сред. Иными словами, система управления, программируемая с помощью компьютера, выдает на клапан-дозатор выходной сигнал для дозирования соответст