Автоматический бухтонамотчик

Иллюстрации

Показать всеАвтоматический бухтонамотчик предназначен для непрерывной намотки бухт длинномерных материалов, в частности кабеля, с больших барабанов в удобные для работы бескаркасные бухты. Он содержит два соосных барабана, являющихся временным каркасом для намотки на них кабеля; шпиндели; две подвижные платформы, предназначенные для обеспечения вертикального перемещения барабанов по направляющим; актуаторы, обеспечивающие платформам линейное движение; раскладчик, предназначенный для подачи и раскладки кабеля на шейке барабана; безопорный узел, обеспечивающий автоматизацию процесса непрерывной намотки; механизм отрезки намотанной бухты; манипулятор, являющийся механизмом для смещения готовых бухт с места намотки; две столешницы, предназначенные для приема от манипулятора готовых бухт; лифтовое устройство, предназначенное для транспортировки готовых бухт с одной столешницы на другую. Изобретение обеспечивает постоянную скорость намотки и формирование бескаркасных бухт с максимальным сохранением формы и плотности намотки благодаря вертикальному расположению барабанов друг над другом, на одной оси вращения, так как при этом исключены внешние механические воздействия при освобождении бухт от временного каркаса путем поочередного извлечения его из сердцевины намотанной бухты. 4 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к автоматическому технологическому оборудованию для непрерывной намотки бухт длинномерных материалов, в частности кабеля. Может использоваться на предприятиях-изготовителях длинномерной продукции для формирования паковок в процессе производства, а также на предприятиях-потребителях для перемотки длинномерных материалов (кабеля, провода и т.п.) с больших барабанов в удобные для работы бескаркасные бухты.

Уровень техники

Для предприятий-изготовителей кабелей (или проводов) одной из главных задач является обеспечение постоянной скорости протяжки кабеля и непрерывности процесса намотки. Это обусловлено тем, что при изготовлении кабеля его изолирующий слой образуется при протяжке металлических проводов через экструдер. Если скорость протяжки неравномерная - будет неравномерным наносимый изолирующий слой: при увеличении скорости - толщина покрытия уменьшится, а при замедлении - образуются наплывы, утолщения. Изготовленный кабель сразу наматывается на барабан, привод которого обеспечивает определенную скорость намотки. Когда один барабан заполнится, нужно продолжить намотку на следующий. Для этого потребуется некоторое время, чтобы заменить барабан или перекинуть кабель на пустой. Чтобы обеспечить непрерывность процесса - время перехода процесса должно быть минимальным или же должно быть предусмотрено дополнительное накопительное устройство, способное принять сколько-то метров кабеля на себя, пока не будет произведена замена барабанов.

Для предприятий-потребителей кабельной продукции также важно обеспечение непрерывности процесса намотки, особенно в тех случаях, если требуется с одного большого барабана перемотать кабель во множество малых бухт. Проблема заключается в том, что при высоких скоростях намотки за время переходного процесса (на обрезку материала, на организацию новой намотки) могут набегать лишние десятки метров кабеля, и конструкция бухтонамотчиков должна обеспечивать прием этих лишних метров или же должна свести к минимуму длину набегающего провода. Иными словами, конструкция должна исключать обрыв или запутывание наматываемого материала.

Из Интернета, научно-исследовательской и патентной литературы известны различные конструкции бухтонамотчиков.

Например, известен бухтонамотчик MOTROL 800 производителя технологического оборудования фирмы Kabelmat, Германия (www.kabelmat.de). Его основные характеристики: диаметр бухты или барабана макс 800 мм; ширина бухты макс 250 мм; диаметр наматываемого кабеля 1-40 мм. Известен бухтонамотчик БН-600, который предназначен для перемотки жил, проводов и кабелей в бухту, катушку с одновременным визуальным контролем, производителя оборудования ООО ВНИИКП-Маш. Его характеристики бухтовочных головок следующие: наружный диаметр 500, 600 мм; диаметр животика 150, 200 мм. Эти бухтонамотчики являются устройствами с прерывистым циклом, т.е. после намотки бухты с нужной длиной провода происходит остановка вращения намоточного вала и производится обрезка кабеля и снятие бухты с места намотки.

Из автоматических устройств известен станок намоточный крупногабаритный двухвальный марки СН-10Ш2-1500, изготавливаемый АО «Производство намоточного оборудования» (сайт www.namotka.ru), который предназначен для приема гофротрубы с экструдера при производстве. Два вала позволяют осуществлять непрерывный цикл: на одном валу идет прием гофротрубы и формирование бухты, на другом в это же время осуществляется упаковка готовой бухты и снятие ее со станка. Основные параметры: диаметр наматываемой гофротрубы (шланга) - до 100 мм; максимальный диаметр каркаса - до 1500 мм. Недостатками этого устройства являются большое количество ручного труда, наличие каркаса для наматываемых бухт и необходимость в специальном устройстве для снятия этих бухт с каркасов.

Из рекламного проспекта Тайваньской фирмы YA SIH TECHNOLOGI CO., LTD известен высокоскоростной намоточный станок «Hich speed double twist pairing machine», который обеспечивает намотку двух бухт поочередно на параллельно расположенные каркасы, вращающиеся от электропривода и обладающие способностью складываться для обеспечения беспрепятственного снятия намотанной бухты. Упомянутая выше проблема - распоряжение набегающими метрами кабеля при переходных процессах - здесь решается с помощью отдельного устройства - вертикального накопителя, который успевает за один переходный процесс снятия готовой бухты сохранить несколько метров кабеля в виде намотки на две коаксиальные и разнесенные по вертикали катушки.

В качестве аналога рассмотрим машину для непрерывной намотки на катушки преимущественно металлической проволоки (патент США №3980244). Эта машина содержит поддерживающее и тянущее устройства для двух катушек с параллельными осями, средства захвата и направления проволоки для однорядного распределения при намотке, а также рычаг, который обеспечивает перевод наматываемой проволоки с законченной катушки на новую без прерывания процесса намотки с той же самой длиной без появления усилий создающих обрыв. Эта машина содержит: средства крепления катушек; средства для вращения катушек; средства для захвата нити; средства для направления нити для однородной (виток к витку) намотки, а также первый качающийся рычаг, несущий направляющее средство и перемещающийся в два крайних положениях при окончании намотки каждой катушки; второй качающийся рычаг, синхронизированный в движении с первым и снабженным пассивным шкивом для приема проволоки, прежде чем он достигнет шкива направления проволоки; локаторное тело, вертикальный конец которого расположен между двумя катушками и колеблется между двумя крайними положениями вдоль оси, параллельной оси катушек, причем вертикальный конец расположен на уровне, позволяющем разрывать проволоку при переходе от одного крайнего положения к другому; средство для перемещения локаторного тела в положение, где вертикальный конец будет толкать перехватываемую проволоку к захватывающему средству пустой катушки; вертикальный стержень, расположенный на том же уровне что и конец локаторного тела. Причем этот стержень движется между двумя крайними точками и он поддерживает длину проволоки между законченной катушкой и стержнем вне зоны обреза проволоки.

Это устройство не предусмотрено для намотки бескаркасных бухт.

А недостатком устройства является сложная рычажная конструкция, обеспечивающая перекидывание провода с одной катушки на другую, а также высокие требования к точности синхронизации момента разреза проволоки и момента окончания намотки каждой из катушек.

Известно изобретение, наиболее подходящее в качестве прототипа. Это - сдвоенная намоточная машина с автоматической передачей (патент США №4030673).

Эта намоточная машина содержит станину, имеющую опоры для двух пар шпинделей, оси которых параллельны основанию и разнесены по вертикали: одна ось располагается над другой на некотором расстоянии. На каждой оси - по паре шпинделей, то есть имеются ведомые шпиндели: верхний и нижний, и ведущие шпиндели: верхний и нижний. Шпиндели закреплены на станине, и на их конусные концы надеваются катушки с возможностью свободного вращения. На станине также закреплен мотор и привод, который приводит во вращение ведущие шпиндели. Причем ведущие шпиндели имеют дискообразный зацепитель, который служит для соединения с фланцами катушек (чтобы передавать им вращение). Выше осей шпинделей располагается механизм раскладчика, который служит для направления проволоки при намотке. Каждая катушка имеет специальный вырез для зацепления проволоки при начале намотки. Для перехода намотки с одной катушки на другую имеется специальное отклоняющее устройство, которое вызывает изменение пути прохождения проволоки по отношению к заполненной катушке до ее закрепления в вырезе катушки, а также имеется система управления механизма отклонения и отталкивания проволоки.

Работа намоточной машины происходит следующим образом. Дискообразные зацепители соединяются с катушками. Механизм зацепления направляет проволоку в разрез верхней катушки для фиксации начала намотки. Включаются мотор, катушки начинают вращаться во встречном направлении и начинается намотка на верхнюю катушку. Когда верхняя катушка заполняется, отклоняющее устройство направляет проволоку к нижней катушке для закрепления проволоки в разрезе нижней катушки, после чего проволоку перерезают и начинают намотку на нижнюю катушку. После этого от верхней катушки отводят дискообразный зацепитель, намотанную верхнюю катушку снимают и надевают новую, пустую. После намотки нижней катушки цикл повторяется. Непрерывность процесса этой машины обеспечивается высокой точностью синхронизации процессов заправки проволоки в специальный фиксирующий разрез при начале намотки и момента перерезания проволоки между катушками. Малейшее нарушения в системе управления этими процессами может привести к запутыванию проволоки, то есть к нарушению процесса намотки. Кроме того, здесь не предусмотрено автоматическое снятие намотанной катушки. Недостатками также являются обязательное использование постоянных каркасных катушек, то есть нельзя намотать бескаркасную бухту.

Предлагаемое техническое решение автоматического бухтонамотчика направлено на обеспечение непрерывной намотки (перемотки), причем с постоянной скоростью, длинномерных материалов в бухты, а также на снятие высоких требований к синхронизации момента перекидывания (с заполненного каркаса на пустой) с моментом отрезки наматываемого материала, на максимальное уменьшение «набегания» лишнего материала за переходный процесс, на уменьшение внешних механических воздействий на сформированную бухту при снятии с каркаса и при смещении с места намотки и на обеспечение благоприятных условий для дальнейших технологических операций: упаковки и транспортировки.

Раскрытие изобретения

Автоматический бухтонамотчик содержит:

- станину, на которой крепится вся конструкция бухтонамотчика;

- два барабана, являющиеся каркасом для намотки на них длинномерного материала;

- шпиндели, передающие момент вращения барабанам, и их моторы;

- две подвижные платформы, предназначенные для обеспечения вертикального движения барабанов по направляющим, и актуаторы, обеспечивающие им линейное перемещение;

- раскладчик (то есть устройство подачи и раскладки на шейке барабана длинномерного материала) и механизм линейного перемещения его подвижной части;

- безопорный узел, конструктивно обеспечивающий автоматизацию процесса непрерывной намотки;

- механизм отрезки намотанной бухты;

- манипулятор, являющийся механизмом для смещения готовых бухт с места намотки;

- две столешницы, предназначенные для приема от манипулятора готовых бухт;

- лифтовое устройство, предназначенное для транспортировки готовых бухт с одной столешницы на другую.

Сущность изобретения заключается в том, что два намоточных барабана расположены друг над другом на одной вертикальной оси, причем каждый барабан имеет корпус и шейку. Шейка каждого барабана выполнена в виде кругового цилиндра, разрезанного по вертикали на секторы, которые закреплены на корпусе с возможностью отхода от него на определенное расстояние под радиальным механическим воздействием изнутри, увеличивая этим размер шейки.

Барабаны насажены на шпиндели, каждый из которых жестко соединен с валом своего мотора вращения, причем барабаны могут перемещаться по вертикали (верхний - вверх, нижний - вниз) благодаря подвижным платформам с направляющими, жестко закрепленными на станине вместе с актуаторами, приводящими их в возвратно-поступательное движение.

Каждый шпиндель выполнен из двух основных деталей: планшайбы и осевого толкателя. Осевой толкатель соединен с валом мотора вращения и в средней части своего тела имеет плавный переход с меньшего диаметра на больший. Планшайба соединена с корпусом барабана с помощью подпружиненных пальцев, имеющих внутренний вертикальный ход в теле корпуса при соответствующем механическом воздействии на шпиндель (без движения барабана в целом).

Между барабанами на этой же оси размещен безопорный узел, выполненный в форме втулки, на края которой насажены плоские круглые щеки с возможностью свободного вращения на этой втулке. Щеки играют роль внутренних фланцев барабанов, так как находятся в постоянном сцеплении с торцами обоих барабанов или, по крайней мере, одним из них. Обращенные друг к другу торцы шеек барабанов имеют выступы цилиндрической формы с круговой проточкой у основания, глубина которой соответствует величине изменения радиального размера шейки - «ходу шейки». Каждая щека безопорного узла имеет плоскую форму с фигурными прорезями и круглым отверстием посередине, соответствующим форме и размерам выступа торца шейки барабана. Торец безопорного узла имеет такую поверхностную конфигурацию, которая соответствует конструкции торца барабана, и это обеспечивает при движении осевого толкателя от периферии к центру (за счет взаимного механического воздействия) соединение барабана с безопорным узлом, а именно - фиксированное закрепление щеки безопорного узла в проточке выступа шейки барабана. И, наоборот, при обратном движении осевого толкателя из центра к периферии происходит отсоединение безопорного узла от барабана.

Внутри корпуса барабана имеются сквозные горизонтальные отверстия, в которых размещены подпружиненные радиальные толкатели, имеющие механический контакт с внешней поверхностью осевого толкателя и внутренней поверхностью цилиндрических секторов шейки. Сам осевой толкатель в средней части своего тела имеет плавный переход с меньшего диаметра на больший. Поэтому при вертикальном возвратно-поступательном движении осевого толкателя обеспечивается механическое воздействие на подпружиненные радиальные толкатели, которые оказывают распирающее действие на разрезанную шейку барабана.

Фактически осевой толкатель выполняет две функции:

обеспечивает соединение (или разъединение) щек безопорного узла с торцами барабанов;

изменяет радиальный размер шейки в пределах «хода шейки».

Пространственное расположение безопорного узла постоянно, а барабаны могут перемещаться по вертикали (верхний - вверх, нижний - вниз) на подвижных платформах с направляющими, жестко закрепленными на раме. Причем основное время оба барабана соединены с безопорным узлом. И лишь на момент смещения готовой бухты с места намотки происходит отсоединение ее барабана (то есть ее намоточного каркаса) от щеки безопорного узла.

Намотка производится на барабаны поочередно. Причем во время намотки размер шейки барабана максимальный - сектора максимально отдалены от корпуса барабана. После окончания намотки осевой толкатель перемещается в свое начальное положение и сектора за счет возвратных пружин снова примыкают к корпусу - размер шейки уменьшается. Это обеспечивает беспрепятственное удаление катушки из сердцевины намотанной бухты.

Намотка на катушку и перевод намотки с одной катушки на другую осуществляется с помощью раскладчика (механизма подачи и раскладки наматываемого материала), который закреплен на раме и ориентирован вертикально вдоль зоны, заключенной между крайними положениями внешних фланцев барабанов. Фигурная форма щек безопорного узла в виде наклоненных в одну сторону лепестков обеспечивает надежный захват наматываемого материала при переводе намотки с одной катушки на другую.

При переводе намотки, например, с верхнего барабана на нижний оба барабана вращаются в одну сторону с одной угловой скоростью. После заполнения двух рядов намотки на нижнем барабане производится отрезание наматываемого материала, затем принудительно (за счет торможения) останавливается вращение, и происходит отсоединение верхнего барабана от верхней щеки безопорного узла. Намотанная бухта остается неподвижно лежать на этой верхней щеке, которая прекратила вращение из-за своей свободной посадки на втулке безопорного узла. Расстояние между щеками незначительное (несколько сантиметров), и оно определяет длину участка наматываемого материала, подлежащего перерезанию.

К станине прикреплен механизм отрезки, как раз на уровне участка, подлежащего перерезанию, то есть «зоны резки». Этот механизм имеет возможность горизонтального перемещения, и по сигналу в нужный момент его режущая часть перемещается в зону резки и переводится в режим медленной подачи, что позволяет за время, соответствующее нескольким оборотам барабана, перерезать кабель. То есть отрезка осуществляется без остановки процесса намотки.

На раме один над другим на уровнях нижнего положения шеек верхнего и нижнего барабанов горизонтально закреплены две столешницы, а на уровне, обеспечивающем беспрепятственное перемещение с места намотки готовых бухт на эти столешницы, закреплен манипулятор. Манипулятор перемещает готовые бухты для дальнейшей транспортировки и упаковки.

Бухтонамотчик может содержать лифтовое устройство, размещенное между двумя столешницами, для транспортировки готовых бухт с одной на другую и последующей отправки на конвейер.

Таким образом, предлагаемое техническое решение автоматического бухтонамотчика обеспечивает следующий технический результат.

1. Обеспечивает постоянную скорость намотки.

2. Обеспечивает формирование бескаркасных бухт с максимальным сохранением формы и плотности намотки, в частности, благодаря вертикальному расположению оси барабанов, так как при этом исключены внешние механические воздействия при освобождении бухт от временного намоточного каркаса (шейки барабана имеют изменяемый радиальный размер, готовая бухта лежит на неподвижной опоре - освобожденной щеке безопорного узла). Это является благоприятным условием для дальнейшей транспортировки и упаковки.

3. Исключает набегание лишних метров наматываемого материала при процессе перевода намотки с одного барабана на другой.

4. Обеспечивает отрезание намотанной бухты без остановки процесса намотки. Причем сам момент перерезания не требует жесткой синхронизации переходного процесса.

Краткое описание чертежей

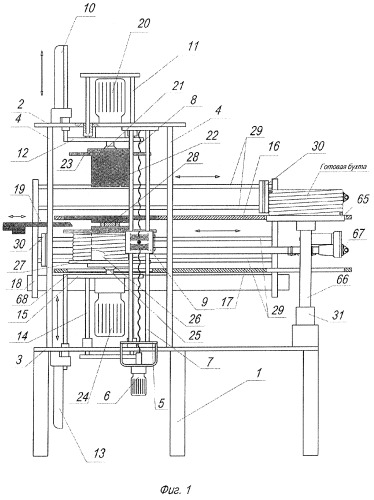

Фигура 1. Конструкция автоматического бухтонамотчика.

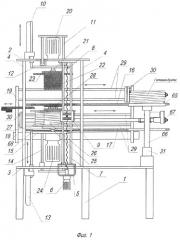

Фигура 2. Конструкция безопорного узла.

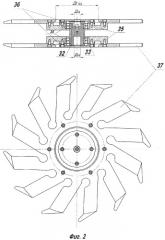

Фигура 3. Конструкция верхнего барабана.

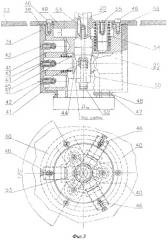

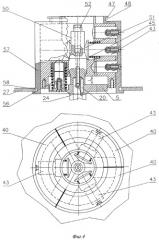

Фигура 4. Конструкция нижнего барабана.

Фигура 5. Форма столешницы и расположение манипулятора по отношению к ней.

Фигура 6. Конструкция механизма отрезки.

Осуществление изобретения

Конструкция автоматического бухтонамотчика базируется на станине, представляющей собой раму 1 (фиг.1), состоящую из горизонтально расположенных верхней и нижней плит 2, 3 и вертикальных стоек 4. Между верхней и нижней плитами рамы 1 вертикально расположен раскладчик 5, включающий в себя двигатель 6 (механизм линейного перемещения), направляющие 7, привод 8, подвижный элемент 9. На верхней плите 2 закреплены верхний актуатор 10 и направляющие 11 верхней подвижной платформы 12. На нижней плите 3 закреплены нижний актуатор 13 и направляющие 14 нижней подвижной платформы 15. На раме 1 также закреплены верхняя столешница 16, нижняя столешница 17, манипулятор 18, механизм отрезки 19.

На верхней подвижной платформе 12 установлен верхний мотор-редуктор 20, вал которого соединен со шпинделем 21, служащим для передачи момента вращения верхнему барабану 22, имеющему внешний фланец 23.

На нижней подвижной платформе 15 закреплены нижний мотор-редуктор 24, вал которого соединен со шпинделем 25, служащим для передачи момента вращения нижнему барабану 26, имеющему отсоединяемый фланец 27.

Между барабанами 22 и 26 на одной с ними вертикальной оси размещен безопорный узел 28.

Верхняя и нижняя столешницы 16, 17 расположены горизонтально друг под другом в центральной части конструкции бухтонамотчика. Над этими столешницами проходят направляющие 29, входящие в состав манипулятора 18, по которым могут перемещаться в горизонтальном направлении толкатели 30 бухт.

Механизм отрезки 19 закреплен на раме в зоне расположения безопорного узла 28.

Между верхней и нижней столешницами 16, 17 может размещаться лифтовое устройство 31 для транспортировки бухт с верхней столешницы 16 на нижнюю 17.

Безопорный узел 28 (фиг.2) представляет собой ось 32, на которой через проставку 33 установлены подшипники 34, стянутые внутренними фланцами 35 и внешними крышками 36 подшипников. К фланцам 35 жестко прикреплены щеки 37. Такая конструкция позволяет осуществлять независимые друг от друга как вращение щек вокруг оси 32, так и остановку. Щеки 37 безопорного узла выполнены с прорезями в виде лепестков, с одинаковым наклоном каждого лепестка в этой плоскости в одну сторону.

Верхний барабан 22 состоит из корпуса 38 (фиг.3), вокруг которого расположена шейка 39 в форме кругового цилиндра, разрезанного по вертикали в трех местах, образуя три сектора 40. Внутри корпуса 38 имеются сквозные горизонтальные отверстия, расположенные в трех группах вертикально по три штуки, причем каждая группа расположена в зоне вертикальной оси симметрии каждого сектора 40 кругового цилиндра.

В верхних и нижних отверстиях размещены цилиндрические детали 41, соединенные с шейкой винтами 42, которые играют роль радиальных направляющих. В каждом из трех средних отверстий размещен радиальный толкатель 43, который с одной стороны имеет форму цилиндра, как и у деталей 41, и прикреплен к шейке таким же винтом 42. А с противоположной стороны у него имеется фланец 44 в форме усеченного конуса, причем часть радиального толкателя вплоть до фланца обвита упругой пружиной 45.

Внешний фланец 23 верхнего барабана 22 соединен с корпусом 38 винтами 46. На нижнем торце шейки 39 имеется выступ 47 цилиндрической формы с круговой проточкой 48 у основания.

Шпиндель 21 выполнен на базе двух основных деталей: планшайбы 49 и осевого толкателя 50, который соединен с валом верхнего мотора-редуктора 20 (то есть мотора вращения) длинным винтом 51, головка которого образует центрирующий выступ 52, играющий важную роль при соединении с безопорным узлом. Диаметр D1щ внутреннего отверстия щеки 15 (фиг.2) равен наружному диаметру D1в выступа 47 шейки верхнего барабана (фиг.3).

С целью предотвращения проворачивания вала в шпинделе предусмотрена шпонка 53 с прямоугольным сечением, входящая в соответствующие выемки в планшайбе 49 и осевом толкателе 50.

Передача вращения от шпинделя верхнему барабану осуществляется посредством пальцев 54, жестко соединенных винтами 55 с планшайбой 49. Пальцы 54 имеют внутренний вертикальный ход в теле корпуса 38 при механическом воздействии на шпиндель сверху. Упругость хода и возврат шпинделя на место обеспечивает упругая пружина 56.

Нижний барабан 26 выполнен аналогично верхнему барабану 22 (фиг.1) с той лишь разницей, что у него нет собственного внешнего фланца, и его нижний торец выполнен таким образом, чтобы обеспечить возможность подсоединения отсоединяемого фланца 27 по аналогии с подсоединением щеки безопорного устройства. Для этого на шейке 57 (фиг.4) выполнена круговая проточка 58 для защелкивания в ней отсоединяемого фланца 27, а сам корпус шейки 57 несколько выступает за торец корпуса барабана.

Столешницы 16, 17 (фиг.5) имеют вырезанную часть 59 плоскости по форме внешнего контура щек 37 безопорного узла. Направляющие 29 манипулятора расположены над поверхностью каждой столешницы, а толкатели 30 бухт в виде дуг имеют зону действия на уровне шеек барабанов.

Механизм отрезки 19 (фиг.1) расположен в вертикальной зоне безопорного устройства и содержит нож 60 (фиг.6), держатель 61 ножа, механизм линейного перемещения 62 и направляющие 63, по которым держатель 61 может совершать возвратно-поступательные движения через втулки 64.

Лифтовое устройство 31 (фиг.1) содержит подвижный столик 65, движущийся по вертикальной штанге 66 при работе мотора 67 лифтового устройства.

На нижней столешнице 17 (фиг.1) имеются упоры 68, служащие для остановки отсоединяемого фланца 27 при его движении вниз в качестве внешнего фланца нижнего барабана.

Описание работы автоматического бухтонамотчика конкретного исполнения

В качестве длинномерного материала используется кабель, в качестве управляющего устройства всем процессом работы - контроллер.

В исходном состоянии безопорный узел 28 (фиг.1) нижней щекой подсоединен к нижнему барабану 26. При этом нижняя подвижная платформа 15 находится в крайнем верхнем положении, пружины 45 и 56 (фиг.4) сжаты, осевой толкатель 50 продвинут в крайнее верхнее положение и своей утолщенной частью распирает радиальные толкатели 43, которые, в свою очередь, давят на секторы 40, и шейка 57 поэтому имеет максимальное значение радиуса (отличное от начального на величину «хода шейки»). Верхняя торцевая часть этой шейки 57 присоединена к нижней щеке безопорного устройства, а в проточке 58 нижней торцевой части шейки 57 зафиксирован отсоединяемый фланец 27.

Верхняя щека безопорного узла 28 аналогично присоединена к верхнему барабану 22, у которого внешний фланец 23 (фиг.3) является неотсоединяемым (жестко закреплен на корпусе верхнего барабана винтами 46).

Соответствующие концы осевых толкателей в виде центрирующих выступов 52 (фиг.3, 4) с заходом в виде усеченного конуса входят в центральные отверстия торцов безопорного узла (диаметр Dц, фиг.2). Таким образом, образуется жесткая конструкция на одной вертикальной оси из двух барабанов и безопорного узла между ними.

Механизм отрезки 19 выведен из своей активной зоны. Толкатели манипулятора находятся в начальном положении. Подвижный столик 65 (фиг.1) лифтового устройства 31 находится на уровне нижней столешницы 17.

Предназначенный для перемотки в бухту кабель в начальный момент пропускается через подвижный элемент 9 раскладчика 5 и его конец закрепляется в нижней части шейки нижнего барабана 26 около внешнего фланца. Подается команда от контроллера на вращение нижнего барабана с угловой скоростью, обеспечивающей заданную линейную скорость движения кабеля. Подвижный элемент 9 начинает производить возвратно-поступательные движения вдоль вертикальной оси в пределах шейки нижнего барабана. При этом происходит намотка кабеля на нижний барабан 26 при одновременном подсчете метража намотки и оценке остатка намотки до заданной длины кабеля формируемой бухты. За несколько метров до окончания намотки на нижний барабан подается команда на включение верхнего мотора-редуктора 20 - начинает вращаться верхний барабан 22, в том же направлении и с той же угловой скоростью. После намотки заданного количества метража первой бухты раскладчику 5 подается команда на перемещение подвижного элемента 9 в зоне безопорного узла 28 с максимально возможной скоростью до верхней щеки безопорного узла 28. Наматываемый кабель при выходе за пределы нижнего барабана 26 попадает сначала в ближайшую прорезь нижней щеки безопорного узла 28, затем - в ближайшую прорезь верхней щеки безопорного узла 28 и спадает на шейку верхнего барабана 22. При этом синхронно изменяются обороты вращения обоих барабанов для обеспечения заданной линейной скорости намотки, и устанавливается соответствующая скорость перемещения подвижного элемента 9 раскладчика 5.

С этого момента начинается намотка на верхний барабан 22, то есть подвижный элемент 9 раскладчика 5 начинает производить возвратно-поступательные движения вдоль вертикальной оси в пределах шейки верхнего барабана. После того как на верхний барабан будет намотано два ряда кабеля, что является гарантией плотного прижатия нижнего ряда, подается команда механизму отрезки 19 на быстрое горизонтальное перемещение в зону отрезания кабеля, а затем устанавливается медленная скорость подачи ножа. Кабель перерезается за несколько оборотов барабанов. Возникающий момент сопротивления во время резки кабеля не сказывается на стабильности линейной скорости намотки, так как современный электропривод, например, базируемый на преобразователе частоты Unidrive-SP140 фирмы Control Techniques, обеспечивает стабильные обороты при резком изменении момента нагрузки в широких пределах (www.controltechniques.com).

Признаком гарантированного отрезания кабеля является сигнал выхода ножа из зоны отрезания с другой стороны. После этого механизм отрезки 19 (фиг.6) быстро выводит нож 60 из зоны отрезания, от контроллера подается команда на остановку нижнего барабана 26 и последующее опускание нижней подвижной платформы 15. Это приводит к отсоединению нижнего барабана 26 от нижней щеки безопорного узла 28 в следующем порядке. В начальный момент движения верхняя торцевая часть секторов жестко замкнута в захватах нижней щеки безопорного узла, что препятствует перемещению вниз корпуса барабана и шейки, а вниз перемещается нижний осевой толкатель 50 (фиг.4). При этом по завершении хода L радиальные толкатели 43 под действием возвратных пружин 45 изменяют диаметр шейки барабана до минимального значения, в результате чего зацеп выступа 47 с проточкой 48 выйдет из зоны сцепления с нижней щекой безопорного узла 28 и освободится. А нижний барабан 26 (фиг.1) вместе с намотанной бухтой станет опускаться вниз вплоть до момента, когда внешний отсоединяемый фланец 27 нижнего барабана с находящейся на ней бухтой достигнет упоров 68 нижней столешницы 17. Нижний барабан будет опускаться вниз далее до полного выхода из сердцевины бухты, а отсоединяемый фланец, отстегнувшись от барабана (аналогично щеке безопорного устройства), останется лежать на упорах 68 и его верхняя поверхность, являющаяся опорой для намотанной бухты, будет практически находиться на одном уровне с поверхностью столешницы.

Затем подается команда манипулятору на начало работы и его толкатель 30 (фиг.5) сдвигает бухту на столешницу и далее - на подвижный столик 65 лифтового устройства 31, затем толкатель 30 возвращается в исходное положение.

Контроллер подает команду на подъем нижней платформы 15. Нижний барабан 26 поднимается, подсоединяет отсоединяемый фланец 27, затем - нижнюю щеку безопорного узла 28. А на верхний барабан 22 продолжается намотка бухты. По достижении определенного количества метров при намотке верхней бухты подается команда на вращение нижнего барабана 26 с той же скоростью, и цикл перехода намотки с одного барабана на другой повторяется. Отличие лишь в том, что у верхнего барабана 22 внешний фланец неотсоединяемый, и при поднятии верхней платформы 2 с верхним барабаном 22 намотанная бухта остается лежать на отсоединенной от верхнего барабана верхней щеке безопорного устройства 28. Затем также подключается манипулятор 18 и сдвигает готовую бухту на верхнюю столешницу 16.

Использование лифтового устройства обеспечивает удобство дальнейшей упаковки и транспортировки бухт с одного уровня. Например, можно использовать ленточный транспортер, приставленный вплотную к столешнице бухтонамотчика.

Следует отметить, что диаметр щек безопорного узла должен быть больше диаметра внешних фланцев барабанов, для того чтобы повысить надежность перехода намотки с одного барабана на другой в том случае, если кабель намотан на шейку барабана максимально полно, то есть вплоть до внешних границ внешних фланцев.

1. Автоматический бухтонамотчик, содержащий станину, моторы вращения, шпиндели, два барабана, раскладчик с механизмом линейного перемещения, отличающийся тем, что содержит безопорный узел, выполненный в виде цилиндрической втулки, по краям которой имеются щеки, находящиеся в постоянном сцеплении с барабанами или, по крайней мере, с одним из них, две столешницы, манипулятор, верхнюю и нижнюю подвижные платформы, вертикальные направляющие этих платформ, актуаторы, механизм отрезки, причем каждый барабан имеет корпус и шейку, выполненную в виде кругового цилиндра, разрезанного по вертикали на секторы, которые закреплены на корпусе с возможностью отдаления от него на определенное расстояние под радиальным механическим воздействием изнутри корпуса, увеличивая этим радиальный размер шейки на конкретную величину, равную ходу шейки, кроме того, оба барабана расположены на одной вертикальной оси с размещенным между ними безопорным узлом, и каждый из них соединен с соответствующим шпинделем, при этом шпиндели, связанные с ними моторы вращения и подсоединенные к шпинделям барабаны, закреплены на соответствующих подвижных платформах, соединенных с актуаторами, обеспечивающими им вертикальное возвратно-поступательное движение по направляющим, раскладчик закреплен на станине и ориентирован вертикально вдоль зоны, заключенной между крайними положениями внешних фланцев барабанов, а на уровнях нижнего положения шеек верхнего и нижнего барабанов горизонтально закреплены две столешницы, причем на станине на уровне, обеспечивающем беспрепятственное перемещение с места намотки готовых бухт на столешницы, закреплен манипулятор.

2. Автоматический бухтонамотчик по п.1, отличающийся тем, что каждый шпиндель выполнен из двух основных деталей: планшайбы и осевого толкателя, причем осевой толкатель соединен с валом мотора вращения и в средней части своего тела имеет плавный переход с меньшего диаметра на больший, а планшайба соединена с корпусом барабана с помощью подпружиненных пальцев, имеющих внутренний вертикальный ход в теле корпуса при соответствующем вертикальном механическом воздействии на шпиндель.

3. Автоматический бухтонамотчик по п.1, отличающийся тем, что внутри корпуса барабана имеются сквозные горизонтальные отверстия, в которых размещены подпружиненные радиальные толкатели, имеющие, с одной стороны, механический контакт с поверхностью осевого толкателя, а с другой стороны - с внутренней поверхностью секторов кругового цилиндра шейки, чем обеспечивается распирающее воздействие на разрезанную шейку барабана, при возвратно-поступательном перемещении осевого толкателя.

4. Автоматический бухтонамотчик по п.1, отличающийся тем, что внешний фланец верхнего барабана жестко соединен с корпусом барабана, а внешний фланец нижнего барабана является отсоединяемым, имеет возможность свободного хода по вертикали относительно шейки и имеет конструкцию, позволяющую соединяться с шейкой аналогично щеке безопорного устройства.

5. Автоматический бухтонамотчик по п.1, отличающийся тем, что содержит лифтовое устройство, которое размещено между двумя столешницами для транспортировки готовых бухт с одной на другую.