Способ получения линейных алкилбензолов с использованием катализатора с микромезопористой структурой

Иллюстрации

Показать всеПредлагается способ получения линейных алкилбензолов, включающий алкилирование бензола C8-C20 альфа-олефином при температуре 100-450°С и давлении 0,2-5 МПа на катализаторе с микромезопористой структурой с долей микропор от 0,03 до 0,90 и долей мезопор от 0,97 до 0,10. Катализатор включает микропористые кристаллические силикаты с цеолитной структурой, имеющие состав анионного каркаса Т2O3(10-1000)SiO2, где Т - элементы, выбранные из группы, состоящей из р-элементов III группы или d-элементов IV-VIII группы, или их смеси. Катализатор с микромезопористой структурой включает, в частности, микропористый кристаллический силикат с цеолитной структурой типа FAU, LTL, FER, MAZ, MOR, BEA, MFI, MEL, MTW. Технический результат - увеличение выхода линейных алкилбензолов с высокой селективностью по сумме линейных алкилбензолов и 2-фенилизомера при сохранении каталитической стабильности катализатора. 5 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Настоящее изобретение относится к способу получения линейных алкилбензолов. Изобретение найдет применение в процессах нефтехимии, нефтепереработки и органического синтеза.

Линейные алкилбензолы (ЛАБ), имеющие цепи, содержащие обычно 10-14 атомов углерода, являются промышленно выпускаемыми продуктами, которые подвергают дальнейшему сульфированию с целью получения поверхностно-активных веществ. широко используемых в производстве моющих средств.

На сегодняшний день признано, что актуальным является способ получения ЛАБ с высокой конверсией альфа-олефина, высокой селективностью образования 2-фенилизомера, который характеризуется повышенной растворимостью и соответственно, улучшенными моющими свойствами, а также хорошей подверженностью к микробиологическому разрушению в природе и длительным временем эксплуатации используемого катализатора.

В промышленности обычно ЛАБ получают с использованием классической реакции Фриделя-Крафтса на гомогенных люисовских (AlCl3) или бренстодовских кислотах (HF). Названные способы за счет применения названных катализаторов характеризуются отсутствием стереоселективного эффекта в гомогенных условиях и образованием опасных отходов при выделении целевых продуктов из смеси, оказывающих коррозионное действие на конструкционные материалы.

Известен способ получения ЛАБ, осуществляемый в присутствии гетерогенного катализатора фторированного алюмосиликата, приготовляемого пропиткой алюмосиликата HF (US 4,463,205, US 5,196,574, US 5,334,793, US 4,463,205, US 6,521,804). Получаемые с использованием этого катализатора алкилбензолы обладают 95% линейностью при содержании основного побочного продукта, тетралина, менее 0.5%. Названный процесс характеризуется низкой селективностью образования важнейшего 2-фенилизомера в смеси линейных изомеров, доля которого составляет всего 25%.

Известны способы получения ЛАБ алкилированием бензола альфа-олефинами в присутствии гетерогенных катализаторов: цеолита морденита (US 6,448,458, US 5,770,782, US 5,019,669, US 5,146,026, US 6,315,964), BETA (US 7,008,914, US 6,448,458, US 5,770,782, US 6,315,964), MTW и NES (US 6,448,458), X, Y, USY, MSM-22 (US 5,191,135), A, X, Y, L, эрионита и омега (US 5,019,669), бентонита, монтмориллонита, гекторита, сапонита, хлорита, илита, галлоизита, фожазита, каолинита, сепиолита, палигорскита, шабазита и эрионита (US 5,146,0265).

При высокой конверсии альфа-олефинов (95-100%) полученные ЛАБ характеризуются невысокими селективностями по сумме линейных алкилбензолов и 2-фенилизомера. Низкая селективность целевого продукта зависит от применения всех перечисленные выше традиционных цеолитов как природных, так и синтетических. Кроме того, эти катализаторы нестабильны в работе из-за быстрой дезактивации. Названные катализаторы обладают системой микропор с диаметром менее 2 нм, что приводит к затруднению массопереноса молекул реагентов к активным центрам цеолита, расположенных внутри его каналов, а также продуктов реакции из зоны реакции.

Наиболее близким является способ получения ЛАБ с высокими выходами 2-фенилизомера с использованием оффретита, ZSM-12, деалюминированного морденита. Катализатор может быть использован в чистом виде, может быть подвергнут термопарообработке перед использованием, либо сформован со связующим, например, Al2O3 (US 4,301,317).

Однако описанный процесс отличается нестабильностью из-за быстрой дезактивации катализатора, определяемой его структурой, характеризующейся наличием узких транспортных пор цеолита с диаметром каналов или устьев пор 6-7 Å.

В основу настоящего изобретения положена техническая задача разработать способ получения линейных акилбензолов за счет использования катализатора с микромезопористой структурой и соответствующего подбора технологических параметров, который обеспечил бы высокую селективность образования линейных алкилбензолов, преимущественно, 2-фенилизомера, при высокой каталитической стабильности катализатора.

Задача решается тем, что предлагается способ получения линейных алкилбензолов путем алкилирования бензола альфа-олефином, имеющим от 8 до 20 атомов углерода, при температуре 50-450°С и давлении 0.2-5 МПа на катализаторе с микромезопористой структурой, характеризующейся долей микропор от 0.03 до 0.90 и долей мезопор от 0.97 до 0.10, включающем микропористые кристаллические силикаты с цеолитной структурой, имеющие состав анионного каркаса Т2O3(10-1000)SiO2, где Т - элементы, выбранные из группы, состоящей из р-элементов III группы или d-элементов IV-VIII группы, или их смеси.

Техническим результатом является увеличение выхода линейных алкилбензолов с высокой селективностью по сумме линейных алкилбензолов и 2-фенилизомера при сохранении каталитической стабильности катализатора.

Применение катализатора, сочетающего преимущества цеолитов и мезопористых молекулярных сит, структура которых повышает доступ реагентов и продуктов реакции к его активным центрам, а также соответствующий подбор температурных параметров и давления, оптимальных для процесса алкилирования и работы катализатора обеспечивают достижение названного технического результата.

Целесообразно взаимодействие бензола с альфа-олефином, имеющим в линейной цепи от 8 до 20 атомов углерода, осуществлять в условиях непрерывного потока в реакторе с неподвижным слоем катализатора в условиях жидкофазного или газожидкофазного алкилирования при массовой скорости подачи сырья от 0.5 до 330 г/г·ч и мольном отношении бензола к альфа-олефину от 4:1 до 10:1 в присутствии инертного газа, например азота. Скорость пропускания газа-разбавителя использовать в интервале 5-50 мл/мин. В этом случае достигается максимальная конверсия олефинов и высокая стабильность работы катализатора.

Целесообразно алкилирование осуществлять при температуре от 100 до 300°С, давлении от 1 МПа до 3 МПа, скорости подачи сырья от 1 до 3 г/г·ч и мольном отношении бензола к альфа-олефину от 7-9:1. В таких условиях достигается максимальная селективность образования целевого продукта, преимущественно 2-фенилизомера.

Осуществление конверсии при более низких температурах и при более высоких скоростях подачи реагентов и высоком давлении приводит к заметному снижению конверсии исходного сырья. Проведение конверсии при более высоких температурах и при более низких скоростях подачи реагентов и давлении приводит к заметному увеличению образования побочных продуктов реакции, в основном продуктов крекинта, а следовательно, к снижению селективности по целевым продуктам реакции. Проведение процесса при мольном отношении бензола к альфа-олефину 4-10:1. преимущественно - 7-9:1, является целесообразным, так как при более низком содержании бензола олефин плохо растворяется в бензоле, кроме того, интенсивно протекают реакции изомеризации и олигомеризации олефина, тогда как при более высоком содержании бензола проведение реакции становится экономически невыгодным.

Целесообразно в качестве микропористых кристаллических силикатов использовать силикаты со структурой цеолитов FAU, LTL, FER, MAZ, MOR, ВЕА, MFI, MEL, MTW.

В дальнейшем изобретение будет подробно раскрыто в описании и примерах его реализации со ссылкой на прилагаемые чертежи, на которых согласно изобретению:

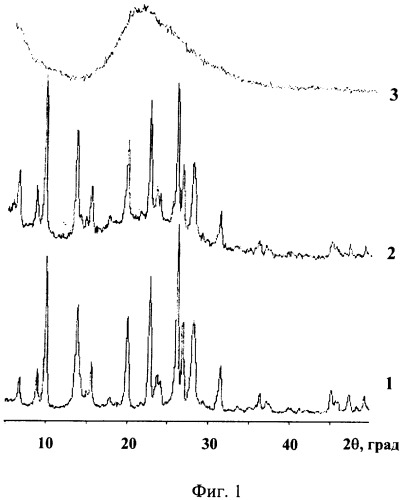

Фиг.1 изображает дифрактограммы исходных алюмосиликатов и используемого в процессе катализатора.

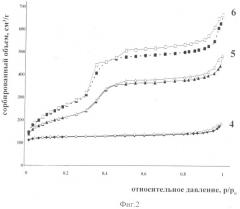

Фиг.2 изображает изотермы низкотемпературной адсорбции-десорбции азота исходных алюмосиликатов и используемого в процессе катализатора.

Предлагаемый способ алкилирования бензола альфа-олефином осуществляют следующим образом. Осуществляют предварительную подготовку катализатора путем нагревания в токе инертного газа (азот, гелий) до 350°С в течение 1 часа и прокаливания при этой температуре в течение 30 мин, затем реактор охлаждают до температуры алкилирования. Смесь бензола с альфа-олефином подают в реактор проточного типа с неподвижным слоем катализатора. Процесс проводят под давлением 0.2-5 МПа в интервале температур 50-450°С. Скорость подачи сырья выбирают в диапазоне от 0.5 до 330 г/г·ч, мольное соотношение бензол:олефин от 4:1 до 10:1 в присутствии инертного газа, например азота. Скорость пропускания газа-разбавителя берут в интервале 5-50 мл/мин.

На выходе из реактора полученные продукты разделяют на жидкие и газообразные, компонентный состав определяют хроматографическим методом. Результаты процесса алкилирования (таблица 2) представлены через час после начала реакции, что соответствует установлению в системе стационарного режима.

Катализатор с микромезопористой структурой получают путем суспендирования микропористых кристаллических силикатов с цеолитной структурой, имеющих состав Т2O3(10-1000)SiO2, в щелочном растворе до достижения остаточного содержания цеолитной фазы в суспензии 3-90 мас.%, введения в суспензию силиката раствора катионного поверхностно-активного вещества с последующим добавлением кислоты до образования геля и гидротермальную обработку геля с выделением готового продукта.

В качестве Т-элементов, образующих, наряду с атомами кремния, кристаллическую решетку силиката, используют Al или Ga, или В, или Fe, или Zn, или Ti, или Zr, или V, или Cr, или их смесь.

Полученный микромезопористый катализатор сохраняет кристаллическую структуру исходного микропористого кристаллического силиката, как это видно на фиг.1, где кривая 1 изображает дифрактограмму микропористого алюмосиликата со структурой MOR, кривая 2 - дифрактограмму катализатора с микромезопористой структурой, полученного на основе алюмосиликата со структурой MOR, а кривая 3 - дифрактограмму алюмосиликата с известной мезопористой структурой, которая не является кристаллической.

Суспендирование микропористых кристаллических силикатов осуществляют в щелочном растворе с концентрацией гидроксид-ионов 0.2-1.5 моль/л, после чего щелочную суспензию цеолита смешивают с раствором катионного поверхностно-активного вещества и добавляют кислоту до образования геля с рН 7.5-9.0.

Гидротермальную обработку геля проводят при температуре 100-150°С при атмосферном давлении или в автоклаве в течение 10-72 ч.

В качестве катионных поверхностно-активных веществ используют соли четвертичного алкиламмония состава СnН2n+1(СН3)3NAn, где n=12-18, An - Cl, Br, HSO4 -, обеспечивающие электростатическое взаимодействие между отрицательно заряженными (в результате адсорбции гидроксид-ионов) высокодисперсными фрагментами кристаллов исходного силиката и силикат-ионами и положительно заряженными мицеллами поверхностно-активного вещества. В результате этого взаимодействия формируется мезопористая фаза.

Объем пор, долю микропор и долю мезопор рассчитывают по изотермам низкотемпературной адсорбции азота, что показано на фиг.2, где кривая 4 изображает изотерму низкотемпературной адсорбции-десорбции азота для микропористого силиката со структурой цеолита MFI, кривая 5 - изотерму низкотемпературной адсорбции-десорбции азота для материала с микромезопористой структурой, полученного на основе микропористого силиката со структурой цеолита MFI, кривая 6 - изотерму низкотемпературной адсорбции-десорбции азота для известного силиката с мезопористой структурой. Как следует из фиг.2, изотерма адсорбции микромезопористого катализатора (кривая 5) подобна изотерме мезопористого катализатора (кривая 6), что говорит об образовании развитой регулярной структуры. Расположение изотерм микромезопористого катализатора (кривая 5) и микропористого силиката (кривая 6) указывает на увеличение объема пор в 2.5 раза.

Особенностью катализатора с микромезопористой структурой является присутствие двух типов пор - микропор (доля которых в общем объеме пор материала составляет 0.03-0.90) и мезопор (доля которых в общем объеме пор материала составляет 0.10-0.97). Наличие микропор обусловлено присутствием высокодисперсных фрагментов микропористых кристаллических силикатов, гомогенно распределенных в объеме мезопористой фазы, образованной стереорегулярной системой мезопор.

Для получения микромезопористых катализаторов были использованы микропористые кристаллические силикаты разной кристаллической структуры и разного химического состава, свойства которых представлены в табл.1.

| Таблица 1 | ||||

| Структура | Состав | Объем пор, см3/г | Доля микропор | |

| 1 | MOR | Al2O3 97SiO2 | 0.195 | 1.0 |

| 2 | BEA | Al2O3 84SiO2 | 0.184 | 1.0 |

| 3 | MFI | Al2О3 80SiO2 | 0.164 | 1.0 |

В качестве исходных микропористых цеолитов используются промышленно доступные морденит с отношением SiO2/Al2О3=97 (MOR), бета с отношением SiO2/Al2О3=84 (BEA), и ZSM-5 с отношением SiO2/Al2O3=80 (MFI).

Нижеследующие примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1.

Приготовление микромезопористого катализатора (ReMOR).

К 30 мл 0.48 моль/л раствора NaOH добавляют 5 г микропористого кристаллического алюмосиликата со структурой морденита. Полученную суспензию перемешивают при комнатной температуре в течение 0.5 ч, после чего смешивают с раствором 7.76 г гексадецилтриметиламмоний бромида (C16H33(CH3)3NBr) в 48 мл H2O. К полученной смеси добавляют 10 мл 2 моль/л соляной кислоты до образования геля с рН 7.5. После гомогенизации геля в течение 0.5 ч его переносят в автоклав, который закрывают и нагревают в течение 24 ч при 110°С. По окончании гидротермальной обработки материал отделяют на фильтре, промывают дистиллированной водой, высушивают при 100°С в течение 24 ч, прокаливают при 550°С в течение 24 ч. В результате получают микромезопористый катализатор с цеолитной структурой морденита с объемом пор 0.360 см3/г, с долями микропор и мезопор в объеме пор 0.48 и 0.52 соответственно.

Пример 2.

Алкилирование бензола додеценом-1.

Микромезопористый катализатор, полученный по примеру 1, помещают в проточный реактор, продувают азотом при температуре 350°С в течение 1 часа и прокаливают при этой температуре в течение 30 мин, затем снижают температуру до 100°С и подают смесь бензола с додеценом-1 при давлении 3 МПа, скорости подачи сырья 2.5 г/г·ч, мольном соотношении бензол:додецен-1=8:1 Скорость газа разбавителя N2 10 мл/мин. Результаты эксперимента представлены в таблице 2.

Пример 3-11.

Процесс алкилирования бензола додеценом-1 проводят аналогично примеру 2, отличие состоит в том, что изменяют условия процесса: температуру, давление, скорость подачи реагентов, а также мольное отношение бензол:додецен-1. Условия проведения экспериментов и результаты представлены в таблице 2.

Пример 12.

Аналогичен примеру 2, отличие состоит в том, что в качестве алкилирующего агента использовали альфа-олефин состава С20Н40. Результаты эксперимента представлены в таблице 2.

Пример 13.

Аналогичен примеру 2, отличие состоит в том, что в качестве алкилирующего агента использовали альфа-олефин состава C8H16. Результаты эксперимента представлены в таблице 2.

Пример 14.

Аналогичен примеру 2, отличие состоит в том, что результаты представлены через 6 ч после начала проведения эксперимента. Результаты эксперимента представлены в таблице 2.

Пример 15.

Аналогичен примеру 2, отличие состоит в том, что используют микропористый катализатор MOR. Результаты эксперимента представлены в таблице 2.

Пример 16.

Катализатор получают аналогично примеру 1, но при этом 5 г микропористого кристаллического алюмосиликата со структурой морденита добавляют к 30 мл 1,6 моль/л раствора NaOH. В результате получают микромезопористый катализатор со структурой цеолита морденита, объемом пор 0.850 см3/г, с долями микропор и мезопор в объеме пор 0.03 и 0.97 соответственно.

Пример 17.

Аналогичен примеру 2, отличие состоит в том, что используют катализатор, описанный в примере 16. Результаты эксперимента представлены в таблице 2.

Пример 18.

Микромезопористый катализатор (ReBEA) приготавливают следующим образом: к 30 мл 0.75 моль/л раствора NaOH добавляют 5 г микропористого кристаллического алюмосиликата со структурой ВЕА. Полученную суспензию перемешивают при комнатной температуре в течение 0.5 ч, после чего смешивают с раствором 6.56 г додецилтриметиламмоний бромида (C12H25(CH3)3NBr) в 48 мл Н2О. К полученной смеси добавляют 10 мл 2 моль/л соляной кислоты до образования геля с рН 9.0. После гомогенизации геля в течение 0.5 ч его переносят в автоклав, который закрывают и нагревают в течение 72 ч при 100°С. По окончании гидротермальной обработки материал отделяют на фильтре, промывают дистиллированной водой, высушивают при 100°С в течение 24 ч, прокаливают при 550°С в течение 24 ч. В результате получают микромезопористый катализатор с цеолитной структурой ВЕА с объемом пор 0.760 см3/г, с долями микропор и мезопор в объеме пор 0.18 и 0.82 соответственно.

Пример 19.

Аналогичен примеру 2, отличие состоит в том, что подают смесь бензола с додеценом-1 при температуре 100°С, давлении 3 МПа, скорости подачи сырья 330 г/г·ч, мольном соотношении бензол:додецен-1=8:1. При этом используют катализатор, описанный в примере 18. Результаты эксперимента представлены в таблице 2.

Пример 20.

Микромезопористый катализатор (FeReMOR) приготавливают следующим образом: к 30 мл 1.0 моль/л раствора NaOH добавляют 5 г микропористого кристаллического железосиликата со структурой MOR. Полученную суспензию перемешивают при комнатной температуре в течение 2 ч, после чего смешивают с раствором 7.76 г цетилтриметиламмоний бромида (C16H33(CH3)3NBr) в 48 мл H2O. К полученной смеси добавляют 15 мл 2 моль/л соляной кислоты до образования геля с рН 8. После гомогенизации геля в течение 1 ч его переносят в автоклав, который закрывают и нагревают в течение 48 ч при 110°С. По окончании гидротермальной обработки катализатор отделяют на фильтре, промывают дистиллированной водой, высушивают при 100°С в течение 24 ч, прокаливают при 550°С в течение 24 ч. В результате получают материал со структурой цеолита MOR, отношением SiO2/Fe2O3=20, объемом пор 0.50 см3/г, с долями микропор и мезопор в объеме пор 0.20 и 0.80 соответственно.

Пример 21.

Аналогичен примеру 19, отличие состоит в том, что используют катализатор, описанный в примере 20. Результаты эксперимента представлены в таблице 2.

Пример 22.

Аналогичен примеру 20, отличие состоит в том, что для приготовления микромезопористого катализатора (FeAlReMOR) используют микропористый кристаллический железоалюмосиликат со структурой цеолита MOR, гель с рН 8 получают добавлением 10 мл 2 моль/л соляной кислоты и гидротермальную обработку проводят в течение 24 часов. В результате получают катализатор со структурой цеолита морденита (MOR), состава Al2O3·Fe2О3·50SiO2, объемом пор 0.65 см3/г, с долями микропор и мезопор в объеме пор 0.30 и 0.70 соответственно.

Пример 23.

Аналогичен примеру 19, отличие состоит в том, что используют катализатор, описанный в примере 22. Результаты эксперимента представлены в таблице 2.

Пример 24.

Аналогичен примеру 22, отличие состоит в том, что для приготовления микромезопористого катализатора (GaReBEA) используют 1,5 моль/л раствор NaOH, микропористый кристаллический галлосиликат со структурой цеолита ВЕА, в качестве темплата применяют 8.40 г октадодецилтриметиламмоний бромида (С18Н37(СН3)3NBr). В результате получают катализатор со структурой цеолита ВЕА, с отношением SiO2/Ga2O3=50, объемом пор 0,45 см3/г, с долями микропор и мезопор в объеме пор 0.38 и 0.62 соответственно.

Пример 25.

Аналогичен примеру 19, отличие состоит в том, что используют катализатор, описанный в примере 24. Результаты эксперимента представлены в таблице 2.

Пример 26.

Аналогичен примеру 20, отличие состоит в том, что для приготовления микромезопористого катализатора (TiAlReBEA) используют 5.5 моль/л раствор КОН, микропористый кристаллический титаноалюмосиликат со структурой ВЕА, время перемешивания суспензии 0.5 ч, гидротермальную обработку проводят в течение 24 ч при 150°С. В результате получают катализатор со структурой цеолита ВЕА, состава Al2O3·TiO2·70SiO2 объемом пор 0.65 см3/г, с долями микропор и мезопор в объеме пор 0.10 и 0.90 соответственно.

Пример 27.

Аналогичен примеру 19, отличие состоит в том, что используют катализатор, описанный в примере 26. Результаты эксперимента представлены в таблице 2.

Пример 28.

Аналогичен примеру 22, отличие состоит в том, что для приготовления микромезопористого катализатора (ReMFI) используют 0.5 моль/л раствор NaOH, микропористый кристаллический алюмосиликат со структурой MFI, время перемешивания суспензии 1 ч, в качестве темплата используют 7.76 г гексадецилтриметиламмоний бромида (С16Н33(СН3)3NBr). В результате получают микромезопористый катализатор с цеолитной структурой MFI с объемом пор 0.510 см3/г, с долями микропор и мезопор в объеме пор 0.20 и 0.80 соответственно.

Пример 29.

Аналогичен примеру 19, отличие состоит в том, что используют катализатор, описанный в примере 28. Результаты эксперимента представлены в таблице 2.

| Таблица 2 | ||||||||||||

| № примера | Катализатор | T, °C | Р, МПа | Массовая скорость подачи, г/г.ч | Бензол: олефин | Свойства катализатора с микромезопористой структурой | Конверсия олефина, % | Выход 1 фенилалканов, мол.% | Содержание в группе фенилалканов, мас.% | |||

| объем пор, см /г | доля микропор | доля мезопор | Линейные фенилалканы | 2-фенилалкан | ||||||||

| 2 | ReMOR | 100 | 30 | 2.5 | 8:1 | 0.360 | 0.48 | 0.52 | 100.0 | 70.8 | 91.4 | 71.3 |

| 3 | ReMOR | 100 | 30 | 20 | 8:1 | 0.360 | 0.48 | 0.52 | 99.4 | 73.8 | 91.4 | 71.7 |

| 4 | ReMOR | 100 | 30 | 330 | 8:1 | 0.360 | 0.48 | 0.52 | 63.3 | 26.5 | 97.1 | 82.0 |

| 5 | ReMOR | 100 | 0.2 | 5 | 8:1 | 0.360 | 0.48 | 0.52 | 100.0 | 41.1 | 89.5 | 65.9 |

| 6 | ReMOR | 100 | 0.9 | 5 | 8:1 | 0.360 | 0.48 | 0.52 | 100.0 | 68.3 | 91.3 | 70.8 |

| 7 | ReMOR | 50 | 30 | 5 | 8:1 | 0.360 | 0.48 | 0.52 | 99.6 | 72.6 | 92.8 | 77.8 |

| 8 | ReMOR | 230 | 30 | 5 | 8:1 | 0.360 | 0.48 | 0.52 | 97.2 | 28.4 | 36.4 | 10.9 |

| 9 | ReMOR | 450 | 50 | 0.5 | 8:1 | 0.360 | 0.48 | 0.52 | 100.0 | 10.0 | 21.4 | 5.3 |

| 10 | ReMOR | 100 | 30 | 330 | 4:1 | 0.360 | 0.48 | 0.52 | 99.4 | 5.0 | 65.8 | 20.3 |

| 11 | ReMOR | 100 | 30 | 330 | 10:1 | 0.360 | 0.48 | 0.52 | 64.8 | 37.1 | 99.7 | 84.9 |

| 12 | ReMOR | 100 | 30 | 330 | 8:1 | 0.360 | 0.48 | 0.52 | 40.5 | 10.2 | 87.0 | 67.9 |

| 13 | ReMOR | 100 | 30 | 330 | 8:1 | 0.360 | 0.48 | 0.52 | 87.9 | 44.6 | 98.1 | 74.7 |

| 14 | ReMOR | 100 | 30 | 2.5 | 8:1 | 0.360 | 0.48 | 0.52 | 100.0 | 74.4 | 91.5 | 71.5 |

| 15 | MOR | 100 | 30 | 330 | 8:1 | 0.240 | 1.0 | 0.0 | 66.0 | 15.0 | 90.5 | 83.6 |

| 17 | ReMOR | 100 | 30 | 330 | 8:1 | 0.850 | 0.03 | 0.97 | 26.9 | 1.8 | 87.3 | 72.3 |

| 19 | ReBEA | 100 | 30 | 330 | 8:1 | 0.760 | 0.18 | 0.82 | 59.4 | 6.6 | 91.0 | 72.2 |

| 21 | FeReMOR | 100 | 30 | 330 | 8:1 | 0.500 | 0.20 | 0.80 | 59.2 | 23.0 | 98.5 | 81.2 |

| 23 | FeAlReMOR | 100 | 30 | 330 | 8:1 | 0.650 | 0.30 | 0.70 | 61.7 | 19.7 | 94.9 | 78.6 |

| 25 | GaReBEA | 100 | 30 | 330 | 8:1 | 0.450 | 0.38 | 0.62 | 58.0 | 22.3 | 91.2 | 76.1 |

| 27 | TiAlReBEA | 100 | 30 | 330 | 8:1 | 0.650 | 0.90 | 0.10 | 60.1 | 18.4 | 95.4 | 78.2 |

| 29 | ReMFI | 100 | 30 | 330 | 8:1 | 0.510 | 0.20 | 0.80 | 18.2 | 9.8 | 98.3 | 88.1 |

1. Способ получения линейных алкилбензолов путем алкилирования бензола альфа-олефином, имеющим от 8 до 20 атомов углерода, при температуре 50-450°С и давлении 0,2-5 МПа на катализаторе с микромезопористой структурой, характеризующейся долей микропор от 0,03 до 0,90 и долей мезопор от 0,97 до 0,10, включающем микропористые кристаллические силикаты с цеолитной структурой, имеющие состав анионного каркаса Т2O3(10-1000)SiO2, где Т - элементы, выбранные из группы, состоящей из р-элементов III группы или d-элементов IV-VIII группы, или их смеси.

2. Способ по п.1, отличающийся тем, что используют названный альфа-олефин, имеющий 12 атомов углерода.

3. Способ по п.1, отличающийся тем, что названный процесс осуществляют в условиях непрерывного потока в реакторе с неподвижным слоем катализатора и в условиях газожидкофазного алкилирования.

4. Способ по любому из пп.1-3, отличающийся тем, что алкилирование проводят при скорости подачи сырья от 0,5 до 330 г/(г·ч) и мольном отношении бензола к альфа-олефину 4-10:1 в присутствии инертного газа.

5. Способ по любому из пп.2 и 3, отличающийся тем, что названный процесс проводят при температуре от 100 до 300°С, давлении от 1 МПа до 3 МПа, скорости подачи сырья от 1 до 3 г/(г·ч) и мольном отношении бензола к альфа-олефину от 7-9:1 в присутствии азота.

6. Способ по п.1, отличающийся тем, что названный катализатор с микромезопористой структурой включает микропористый кристаллический силикат с цеолитной структурой типа FAU, LTL, FER, MAZ, MOR, BEA, MFI, MEL, MTW.