Способ получения алкиларилсульфонатов

Иллюстрации

Показать всеИзобретение касается способа получения алкиларилсульфонатов путем а) превращения смеси С4-олефинов в смесь олефинов, содержащую 2-пентен и/или 3-гексен, в присутствии катализатора реакции обмена и, при необходимости, выделения 2-пентена и/или 3-гексена, b) димеризации полученного на стадии а) 2-пентена и/или 3-гексена в присутствии катализатора димеризации с образованием содержащей С10-С12-олефины смеси и, при необходимости, выделения С10-С12-олефинов, с) взаимодействия полученной на стадии b) смеси С10-С12-олефинов с ароматическим углеводородом в присутствии катализатора алкилирования с образованием алкилароматических соединений, причем перед взаимодействием дополнительно могут быть добавлены линейные олефины, d) сульфирования полученных на стадии с) алкилароматических соединений и нейтрализации продуктов сульфирования до алкиларилсульфонатов, причем перед сульфированием дополнительно могут быть добавлены линейные алкилбензолы, и е) при необходимости, смешивания полученных на стадии d) алкиларилсульфонатов с линейными алкиларилсульфонатами. Описано также моющее средство на основе полученных согласно настоящему способу алкиларилсульфонатов. 2 н. и 5 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Настоящее изобретение касается способа получения алкиларилсульфонатов, получаемых этим способом алкиларилсульфонатов и образующихся в качестве промежуточных продуктов алкилароматических соединений, применения алкиларилсульфонатов в качестве поверхностно-активных веществ, предпочтительно в составе моющих и чистящих средств, и применения содержащих алкиларилсульфонаты моющих и чистящих средств.

Алкилбензолсульфонаты (ABS) давно используют в составе моющих и чистящих средств в качестве поверхностно-активных веществ. Вначале использовали поверхностно-активные вещества на основе тетрапропилена, но поскольку они обладали неудовлетворительной способностью к биологическому расщеплению, впоследствии перешли к получению и использованию, по возможности, линейных алкилбензолсульфонатов (LAS). Однако линейные алкилбензолсульфонаты не обладают достаточно полным комплексом свойств, который позволял бы использовать их в любых сферах.

Так, например, следовало бы улучшить моющую способность сульфонатов в холодной воде или их поведение в жесткой воде. Наряду с этим желательно усовершенствовать определяемую их вязкостью и растворимостью пригодность к переработке, чтобы упростить приготовление соответствующих рецептур. Улучшения этих свойств достигают, благодаря ограниченному разветвлению соединений или смешиванию слаборазветвленных соединений с линейными соединениями, при этом необходимо соблюдать надлежащую степень разветвления и/или надлежащее соотношение линейных и разветвленных соединений. Чрезмерная степень разветвления уменьшает способность продукта к биологическому расщеплению. Слишком линейные продукты отрицательно влияют на вязкость и растворимость сульфонатов.

Кроме того, на свойства продуктов оказывает влияние содержание алканов с концевым (в положениях 2 и 3) и внутренним (в положениях 4, 5, 6 и так далее) замещением фенильными группами. С точки зрения качества продуктов (растворимости, вязкости, моющих свойств) предпочтительными могут быть продукты, содержащие около 30% 2-фенилалканов и около 50% 2- и 3-фенилалканов.

Существенным недостатком поверхностно-активных веществ с повышенным содержанием 2- и 3-фенилалканов может быть ухудшение их технологических свойств, обусловленное сильным повышением вязкости.

Вместе с тем, если содержание 2- и 3-фенилалканов отличается от оптимального, это может привести к ухудшению растворимости сульфонатов. Так, например, точка Крафта растворов линейных алкилбензолсульфонатов, обладающих слишком высоким или слишком низким содержанием 2- и 3-фенилалканов, на 10-20°С выше по сравнению с растворами алкилбензолсульфонатов с оптимальным содержанием 2- и 3-фенилалканов.

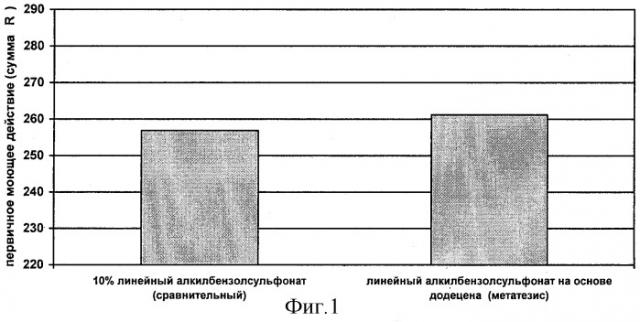

Существенное преимущество способа согласно изобретению состоит в том, что благодаря комбинированию реакций обмена и димеризации, получают уникальную смесь олефинов, используемую для алкилирования ароматического углеводорода, и после сульфирования и нейтрализации продуктов алкилирования получают поверхностно-активное вещество, обладающее сочетанием исключительно высоких технических характеристик (растворимости, вязкости, стабильности свойств в жесткой воде, моющей способности, способности к биологическому расщеплению). Что касается способности алкиарилсульфонатов к биологическому расщеплению, особенно предпочтительными являются продукты, которые не так сильно адсорбируются образующимся при осветлении шламом по сравнению с обычными линейными сульфонатами.

Итак, были разработаны алкилбензолсульфонаты с известной степенью разветвления.

Например, в патенте США US 3442964 описывается димеризация С5-С6-углеводородов, осуществляемая в присутствии содержащего переходный металл катализатора крекинга, в результате которой образуются олефины преимущественно с двумя или более разветвлениями. Алкилирование бензола этими олефинами приводит к образованию разветвленного алкилбензола. Например, смесь гексенов димеризуют в присутствии катализатора крекинга на основе диоксида кремния и оксида алюминия, и димеры используют для алкилирования, осуществляемого под влиянием плавиковой кислоты в качестве катализатора.

Международная заявка WO 88/07030 касается олефинов, алкилбензолов и алкилбензолсульфонатов, которые могут быть использованы в составе моющих и чистящих средств. Согласно этой заявке пропен димеризуют до гексена, который, в свою очередь, подвергают димеризации с образованием изомеров додецена, обладающих преимущественно линейной структурой. Последние используют для алкилирования бензола, осуществляемого в присутствии галогенидов алюминия и плавиковой кислоты.

В патенте США US 5026933 описана димеризация пропена или бутена до моноолефинов, по меньшей мере, 20% которых представляют собой C12-олефины со степенью разветвления, которой соответствует содержание от 0,8 до 2,0 метильных групп в расчете на одну алкильную цепь, причем разветвления образованы исключительно метильными группами. Ароматические углеводороды алкилируют в присутствии селективного катализатора, предпочтительно деалюминированного морденита.

Международная заявка WO 99/05241 касается чистящих средств, содержащих в качестве поверхностно-активного вещества алкиларилсульфонаты, получаемые димеризацией олефинов с образованием винилидинолефинов, алкилированием бензола в присутствии селективного катализатора, в частности морденита или бета (ВЕА), с последующим сульфированием.

Олефины, до последнего времени используемые для алкилирования, часто обладают слишком высокой или слишком низкой степенью разветвления, и образующиеся фенилалканы характеризуются неоптимальным соотношением концевых и внутренних фенильных групп. С другой стороны, такие олефины синтезируют из дорогих исходных соединений, например из пропена или α-олефинов, и содержание олефиновых фракций, представляющих интерес с точки зрения получения поверхностно-активных веществ, нередко не превышает 20%, что требует использования для их выделения дорогостоящих способов.

Задача настоящего изобретения состоит в создании способа получения алкиларилсульфонатов, которые, по меньшей мере, частично разветвлены и которые при использовании в составе моющих и чистящих средств обладают более предпочтительными свойствами по сравнению с известными соединениями. В частности, алкиларилсульфонаты согласно изобретению должны обладать пригодным для получения и использования комплексом свойств, включая способность к биологическому расщеплению, отсутствие чувствительности к ионам, придающим жесткость воде, растворимость и вязкость. Кроме того, способ получения алкиларилсульфонатов должен быть экономичным.

Согласно изобретению поставленная задача решается способом получения аликиарилсульфонатов, включающего следующие технологические стадии:

a) превращение смеси С4-олефинов в смесь олефинов, содержащую 2-пентен и/или 3-гексен, в присутствии катализатора реакции обмена и, при необходимости, выделение 2-пентена и/или 3-гексена,

b) димеризация полученного на стадии а) 2-пентена и/или 3-гексена в присутствии катализатора димеризации с образованием содержащей С10-С12-олефины смеси и, при необходимости, выделение С10-С12-олефинов,

c) взаимодействие полученной на стадии b) смеси С10-С12-олефинов с ароматическим углеводородом в присутствии катализатора алкилирования с образованием алкилароматических соединений, причем перед взаимодействием дополнительно могут быть добавлены линейные олефины,

d) сульфирование полученных на стадии с) алкилароматических соединений и нейтрализация продуктов сульфирования до алкиларилсульфонатов, причем перед сульфированием дополнительно могут быть добавлены линейные алкилбензолы,

e) при необходимости, смешивание полученных на стадии d) алкиларилсульфонатов с линейными алкиларилсульфонатами.

Благодаря комбинации реакции обмена С4-олефинов с последующей димеризацией и алкилированием ароматических углеводородов могут использоваться недорогие исходные соединения и способы получения, позволяющие получать желаемые продукты с высоким выходом.

Согласно изобретению было обнаружено, что путем реакции обмена C4-олефинов получают продукты, способные димеризоваться с образованием смесей слаборазветвленных С10-С12-олефинов. Последние предпочтительно могут использоваться для алкилирования ароматических углеводородов, в результате которого образуются продукты, которые после сульфирования и нейтрализации превращаются в поверхностно-активные вещества, обладающие ценным комплексом свойств, в частности низкой чувствительностью по отношению к ионам, придающим жесткость воде, оптимальными растворимостью и вязкостью и отличной моющей способностью. Кроме того, данный способ является чрезвычайно экономичным, поскольку производственный процесс может быть организован достаточно гибко и позволяет избежать образования побочных реакционных продуктов. Путем осуществляемой согласно изобретению реакции обмена исходных С4-олефинов получают линейные олефины с внутренними двойными связями, которые на последующей стадии димеризации превращают в разветвленные олефины.

Стадия а) способа согласно изобретению заключается в превращении смеси С4-олефинов в присутствии катализатора реакции обмена в содержащую 2-пентен и/или 3-гексен смесь олефинов и, при необходимости, выделении 2-пентена и/или 3-гексена. Реакция обмена может быть осуществлена, например, как описано в международной заявке WO 00/39085 или немецкой заявке на патент DE-A-10013253.

Наиболее простая форма осуществления реакции обмена олефинов (диспропорционирования) представляет собой обратимое, катализируемое металлами, сопровождающееся разрывом или формированием новых двойных связей переалкилиденирование олефинов, которое протекает в соответствии со следующим уравнением:

В особом случае в отличие от перекрестной реакции обмена или сореакции обмена ациклических олефинов, то есть взаимодействия двух разных олефинов (например, пропен+1-бутен → этен+2-пентен), может происходить самопроизвольная реакция обмена, в результате которой олефин превращается в смесь двух других олефинов разной молекулярной массы (например, пропен → этен+2-бутен). Если при перекрестной реакции обмена одним из исходных реагентов является этен, то в общем случае речь идет об этенолизе.

В качестве катализаторов реакции обмена в принципе пригодны гомогенные и гетерогенные соединения переходных металлов, в частности металлов из VI-VIII побочных групп периодической системы элементов, а также гомогенные и гетерогенные каталитические системы, содержащие такие соединения.

Согласно изобретению могут использоваться разные способы реакции обмена С4-олефинов.

Немецкая заявка на патент DE-A-199 32060 касается способа получения C5/С6-олефинов путем превращения исходной смеси, содержащей 1-бутен, 2-бутен и изобутен, в смесь С2-С6-олефинов, причем из бутенов, в частности, получают пропен. В качестве других продуктов реакции выделяют гексен и метилпентен. Этен в состав подвергаемых реакции обмена олефинов не входит. Образующийся при реакции обмена этен, при необходимости, возвращают в реактор.

Предпочтительный способ получения, при необходимости, пропена и гексена из исходного, содержащего олефиновые С4-углеводороды рафината II, отличается тем, что:

a) в присутствии катализатора метатезиса, содержащего, по меньшей мере, одно соединение металла из VIб, VIIб или VIII побочных групп периодической системы элементов, осуществляют реакцию метатезиса, то есть превращение содержащихся в исходной смеси бутенов и этена в смесь этена, пропена, бутенов, 2-пентена, 3-гексена и бутанов, причем мольное отношение этена к бутенам в исходной смеси составляет до 0,6: 1,

b) полученную на стадии а) реакционную смесь подвергают дистилляции, разделяя на две фракции, одна из которых, при необходимости, является легкокипящей, содержащей С2-С3-олефины фракцией А, а другая высококипящей, содержащей С4-С6-олефины и бутаны фракцией,

c) полученную, при необходимости, на стадии b) легкокипящую фракцию А подвергают дистилляции, разделяя на две фракции, одна из которых содержит этен, а другая пропен, причем фракцию, содержащую этен, возвращают на стадию а), а фракцию, содержащую пропен, выгружают в качестве целевого продукта реакции,

d) полученную на стадии b) высококипящую фракцию подвергают дистилляции, разделяя на три фракции, первая из которых является легкокипящей, содержащей бутены и бутаны фракцией В, вторая обладающей средней температурой кипения, содержащей 2-пентен фракцией С, а третья высококипящей, содержащей 3-гексен фракцией D,

e) причем фракцию В и, при необходимости, фракцию С полностью или частично возвращают на технологическую стадию а), а фракцию D и, при необходимости, фракцию С выгружают в качестве целевых продуктов.

Отдельные потоки и фракции могут содержать указанные выше соединения или состоять из этих соединений. В последнем случае не исключается возможность присутствия небольших количеств других углеводородов.

При этом фракцию С4-олефинов, предпочтительно состоящую из н-бутенов и бутанов, путем одноступенчатой реакции обмена, осуществляемой в присутствии гомогенных или предпочтительно гетерогенных катализаторов реакции обмена, при необходимости, с добавлением варьируемых количеств этена превращают в реакционную смесь, содержащую (инертные) бутаны, непревращенные 1-бутен и 2-бутен, а также этен, пропен, 2-пентен и 3-гексен в качестве продуктов реакции обмена. 2-Пентен и/или 3-гексен в качестве целевых продуктов выгружают, а прочие продукты и непревращенные соединения полностью или частично возвращают в реакцию обмена. Предпочтительным является возможно более полное их возвращение в реакцию обмена, причем выгрузке подлежит лишь небольшое количество углеводородов, предупреждающее переполнение. В идеальном случае дело до переполнения не доходит, и все соединения, за исключением 3-гексена, возвращают в реакцию обмена.

Согласно изобретению мольное отношение этена к бутенам, содержащимся в исходной смеси С4-углеводородов, составляет до 0,6:1, предпочтительно до 0,5: 1. Следовательно, по сравнению с уровнем техники используют лишь ограниченные количества этена.

Если дополнительный этен не подают, то в реакцию обмена возвращают лишь образующийся согласно способу этен, концентрация которого в реакционных продуктах не превышает 1,5% (смотри немецкую заявку на патент DE-A-19932060). Согласно изобретению возможно использование и больших количеств этена, причем они остаются гораздо меньшими по сравнению с известными способами получения пропена.

Согласно изобретению в реакцию обмена возвращают максимально возможные количества полученных в реакторе С4-, а, при необходимости, и C5-углеводородов. Речь, в частности, идет о возвращении непрореагировавших 1-бутена и 2-бутена, а также, при необходимости, образовавшегося н-пентена.

Если исходный поток С4-углеводородов содержит небольшие количества изобутена, могут образоваться также небольшие количества разветвленных углеводородов.

Количество дополнительно образующихся разветвленных С5 иС6-углеводородов в продуктах реакции обмена зависит от содержания изобутена в исходных С4-углеводородах, и это количество предпочтительно поддерживают на как можно более низком уровне (менее 3%).

Для более детального пояснения способа осуществления реакции обмена согласно изобретению происходящее в реакторе превращение разделяют на три следующие, наиболее важные реакции.

1. Перекрестная реакция обмена 1-бутена и 2-бутена

2. Самопроизвольная реакция обмена 1-бутена

3. При необходимости, этенолиз 2-бутена

В зависимости от потребности в целевых продуктах: пропене и 3-гексене (под 3-гексеном подразумеваются и другие возможные изомеры гексена) или 2-пентене можно оказать целенаправленное воздействие на общий массовый баланс способа получения путем использования варьируемого количества этена и смещения равновесия за счет рециркуляции определенных потоков. Так, например, выход 3-гексена повышают, подавляя перекрестную реакцию обмена 1-бутена и 2-бутена за счет возвращения 2-пентена на стадию реакции обмена, вследствие чего 1-бутен не расходуется в этой реакции или расходуется в минимально возможном количестве. Тогда предпочтительно протекает самопроизвольная реакция обмена 1-бутена с образованием 3-гексена и дополнительного количества этена, последующее взаимодействие которого с 2-бутеном приводит к образованию пропена в качестве ценного продукта.

Смесь олефинов, содержащую 1-бутен, 2-бутен и, при необходимости, изобутен, получают в виде С4-фракции, в частности, реализуя различные процессы крекинга, например парофазный или жидкофазный каталитический крекинг. В качестве альтернативы возможно использование смеси бутенов, получаемых путем дегидрирования бутанов или димеризации этена. Входящие в состав С4-фракции бутаны ведут себя инертно. Диены, алкины или енины перед осуществляемой согласно изобретению реакции обмена удаляют обычными способами, в частности путем экстракции или селективного гидрирования.

Содержание бутенов (1-бутена, 2-бутена и изобутена) в составе используемой в способе С4-фракции составляет от 1 до 100 мас.%, предпочтительно от 60 до 90 мас.%.

Предпочтительным является использование С4-фракции, образующейся в результате парофазного или жидкофазного каталитического крекинга или дегидрирования бутана.

В качестве подвергаемой реакции обмена С4-фракции предпочтительно используют рафинат II, причем перед подачей в реакцию обмена его освобождают от осложняющих проведение этой реакции примесей, пропуская через адсорбционные слои, предпочтительно состоящие из оксидов алюминия с высокой удельной поверхностью или молекулярные сита.

Получаемую, при необходимости, на стадии b) легкокипящую, содержащую С2-С3-олефины фракцию А подвергают дистилляции, разделяя на фракцию, содержащую этен, и фракцию, содержащую пропен, первую из которых возвращают на стадию а), то есть подвергают реакции обмена, а вторую выгружают в качестве реакционного продукта.

Для осуществляемого на стадии d) разделения на легкокипящую фракцию В, фракцию со средней температурой кипения С и высококипящую фракцию D может использоваться, например, колонна с перегородками, причем фракцию В отбирают в головной части колонны, фракцию С в средней ее части, а фракцию D выгружают в качестве кубового остатка.

Однако для более удобного манипулирования различными количествами образующихся продуктов предусмотрен способ гибкого управления процессом, согласно которому предпочтительно осуществляют двухступенчатое разделение полученной на стадии b) высококипящей фракции, а именно предпочтительно сначала проводят ее дистилляцию, разделяя на легкокипящую, содержащую бутены и бутаны фракцию В, и высококипящую, содержащую 2-пентен и 3-гексен фракцию, которую затем путем дистилляции разделяют на фракции С и D.

Реакцию обмена предпочтительно осуществляют в присутствии гетерогенных катализаторов реакции обмена, не способных вызывать изомеризацию или обладающих ограниченной изомеризационной активностью, которые представляют собой соединения переходных металлов из VIб, VIIб или VIII побочных групп Периодической системы элементов на неорганических носителях.

Предпочтительным катализатором реакции обмена является оксид рения на носителе, предпочтительно на γ-оксиде алюминия или смешанном носителе, состоящем из оксида алюминия, оксида бора и диоксида кремния(Al2O3/В2O3/SiO2).

В частности, в качестве катализатора используют рениевый ангидрид на γ-оксиде алюминия (Re2О7/γ-Al2О3) с содержанием рениевого ангидрида от 1 до 20 мас.%, предпочтительно от 3 до 15 мас.%, особенно предпочтительно от 6 до 12 мас.%.

Реакцию обмена осуществляют в жидкой фазе предпочтительно при температуре от 0 до 150°С, особенно предпочтительно от 20 до 80°С и давлении от 2 до 200 бар, особенно предпочтительно от 5 до 30 бар.

Если реакцию обмена осуществляют в газовой фазе, то температура предпочтительно составляет от 20 до 300°С, особенно предпочтительно от 50 до 200°С, давление предпочтительно составляет от 1 до 20 бар, особенно предпочтительно от 1 до 5 бар.

Получение C5- и С6-олефинов и, при необходимости, пропена из синтезированной путем парофазного крекинга С4-фракции или рафинированной С4-фракции может состоять из следующих стадий.

(1) Выделение бутадиена и производных ацетилена, при необходимости, осуществляемое экстракцией бутадиена соответствующим селективным растворителем, с последующим селективным гидрированием /или селективное гидрирование бутадиена и ацетиленовых примесей, содержащихся в С4-фракции, с целью получения реакционного продукта, содержащего н-бутены и изобутен при практически полном отсутствии бутадиена и производных ацетилена.

(2) Выделение изобутена из полученного на предыдущей стадии реакционного продукта путем его взаимодействия со спиртом в присутствии кислого катализатора, приводящего к образованию соответствующего эфира, и выделение эфира и спирта, которое может быть осуществлено одновременно с этерификацией или после нее, с целью получения реакционного продукта, содержащего н-бутены и, при необходимости, кислородсодержащие примеси, причем образовавшийся эфир может быть выделен или подвергнут расщеплению для получения чистого изобутена, и после стадии этерификации может следовать стадия дистилляции для выделения изобутена, причем, при необходимости, одновременно с выделением эфира дистилляцией могут быть выделены также и содержащиеся в исходной С4-фракции С3-, изо-С4-, а также С5-углеводороды, или выделение изобутена из полученного на предыдущей стадии реакционного продукта путем олигомеризации или полимеризации, осуществляемой в присутствии кислого катализатора, сила кислоты которого пригодна для селективного выделения изобутена в виде олиго- или полиизобутена, с целью получения продукта, содержащего от 0 до 15% остаточного изобутена.

(3) Выделение кислородсодержащих примесей из полученных на предыдущей стадии продуктов путем поглощения специально подобранными адсорбентами.

(4) Реакция обмена полученного в результате осуществления стадий (1)-(3) рафината II указанным выше способом.

Стадию селективного гидрирования бутадиена и содержащихся в сырой С4-фракции ацетиленовых примесей предпочтительно осуществляют путем ее двухступенчатого жидкофазного контактирования с катализатором, представляющим собой, по меньшей мере, один металл, выбранный из группы никель, палладий и платина, предпочтительно палладий, на оксиде алюминия в качестве носителя, при температуре от 20 до 200°С, давлении от 1 до 50 бар, объемной подаче первичной С4-фракции от 0,5 до 30 м3 / м3 катализатора в час, отношении рецикла к первичному потоку от 0:1 до 30:1 и мольном отношении водорода к диолефинам от 0,5:1 до 50:1 с целью получения реакционных продуктов, наряду с изобутеном содержащих н-бутены (1-бутен и 2-бутен) в мольном соотношении от 2:1 до 1:10, предпочтительно от 2:1 до 1:3, и практически не содержащих диолефины и производные ацетилена. Для максимального выхода гексена предпочтительно использование избытка 1-бутена, для максимального выхода пропена предпочтительно использование избытка 2-бутена. Это означает, что в первом случае мольное отношение 1-бутена к 2-бутену может составлять от 2:1 до 1:1, во втором от 1:1 до 1:3.

Стадию экстракции бутадиена из сырой С4-фракции предпочтительно осуществляют, используя соответствующий селективный растворитель, выбранный из класса полярных апротонных соединений, в частности ацетон, фурфурол, ацетонитрил, диметилацетамид, диметилформамид и N-метилпирролидон, с целью получения продукта, подвергаемого последующему селективному гидрированию/изомеризации, после которого он содержит н-бутены (1-бутен и 2-бутен) в мольном соотношении от 2:1 до 1:10, предпочтительно от 2:1 до 1:3.

Стадию этерификации изобутена метанолом или изобутанолом, предпочтительно изобутанолом, осуществляют предпочтительно в присутствии кислого ионообменного вещества в каскаде из трех реакторов со стационарными слоями катализатора, пропуская реакционные продукты в направлении сверху вниз, причем температура на входе в реактор составляет от 0 до 60°С, предпочтительно от 10 до 50°С, на выходе от 25 до 85°С, предпочтительно от 35 до 75°С, давление от 2 до 50 бар, предпочтительно от 3 до 20 бар, отношение изобутанола к изобутену от 0,8:1 до 2,0:1, предпочтительно от 1,0:1 до 1,5:1, а общая степень превращения изобутена соответствует равновесному значению.

Стадию выделения изобутена путем его олигомеризации или полимеризации предпочтительно осуществляют, используя в качестве исходных продуктов составы, полученные в результате реализации описанных выше стадий экстракции бутадиена и/или селективного гидрирования, в присутствии катализатора, выбранного из класса гомогенных и гетерогенных кислот Брэнстеда или Льюиса (смотри немецкую заявку на патент DE-A-10013253).

Селективное гидрирование сырой С4-фракции

В связи с тем, что алкины, алкинены и алкадиены обладают склонностью к полимеризации или явно выраженной тенденцией к образованию комплексов с переходными металлами, их присутствие во многих процессах технического синтеза является нежелательным. Нередко эти ненасыщенные соединения оказывают чрезвычайно сильное отрицательное воздействие на используемые для технического синтеза катализаторы.

С4-фракция, образующаяся в результате парофазного крекинга, содержит большие количества соединений, обладающих несколькими ненасыщенными связями, в частности 1,3-бутадиен, 1-бутин (этилацетилен) и бутенин (винилацетилен). В зависимости от имеющегося в распоряжении способа переработки эти соединения либо экстрагируют (экстракция бутадиена) либо подвергают селективному гидрированию. В первом случае типичное остаточное содержание соединений с несколькими ненасыщенными связями составляет от 0,05 до 0,3 мас.%, во втором от 0,1 до 4,0 мас.%. Поскольку присутствие остаточных количеств указанных ненасыщенных соединений мешает дальнейшей переработке, необходимо дополнительно снизить их содержание до величины, составляющей менее 10 ч./млн. Для обеспечения как можно более высокого содержания бутенов в качестве ценных реакционных продуктов следует максимально ограничить их чрезмерное гидрирование, приводящее к образованию бутанов.

В качестве альтернативы: экстракция бутадиена из сырой С4-фракции

Предпочтительный способ выделения бутадиена основан на физическом принципе экстрактивной дистилляции. Благодаря введению селективного органического растворителя летучесть некоторых компонентов смеси, в рассматриваемом случае бутадиена, уменьшается. Поэтому бутадиен вместе с растворителем остается в кубе дистилляционной колонны, в то время как сопутствующие соединения, которые ранее не удалось выделить дистилляцией, могут быть удалены через верхнюю часть колонны. В качестве растворителей для экстракционной дистилляции используют главным образом ацетон, фурфурол, диметилацетамид, диметилформамид и N-метилпирролидон. Для переработки экстракционной дистилляцией особенно пригодны образующиеся в результате крекинга, обогащенные бутадиеном С4-фракции с относительно высоким содержанием алкинов, в частности метил-, этил и винилацетилена, а также метилалленов.

Упрощенный принцип экстракции бутадиена из сырой С4-фракции растворителем заключается в следующем. Полностью переведенную в газообразное состояние С4-фракцию вводят в нижнюю часть экстракционной колонны. Растворитель (диметилформамид, N-винилпирролидон) стекает навстречу поступающей из нижней части колонны газообразной смеси, поглощая обладающий наиболее высокой растворимостью бутадиен и небольшие количества бутенов. В нижнюю часть экстракционной колонны вводят некоторую часть выделенного чистого бутадиена с целью десорбции основной части поглощенных растворителем бутенов, которые покидают колонну через верхнюю часть. В другой, дегазационной колонне, бутадиен отделяют от растворителя отпариванием и подвергают заключительной дистилляции, получая чистый продукт.

После выделения бутадиена экстрактивной дистилляцией реакционные продукты обычно подают на вторую ступень очистки, заключающуюся в селективном гидрировании с целью уменьшения остаточного содержания бутадиена до величины, составляющей менее 10 ч./млн.

Основными компонентами С4-фракции после выделения бутадиена, называемой С4-рафинатом или рафинатом I, являются изобутен, 1-бутен, 2-бутены, а также н-бутан и изобутан.

Выделение изобутена из рафината I

Следующим, подлежащим выделению из С4-фракции соединением предпочтительно является изобутен, поскольку от прочих компонентов, входящих в состав этой фракции, он отличается разветвленностью и более высокой реакционной способностью. Наряду с возможностью селективного выделения изобутена посредством молекулярных сит, благодаря чему может быть получен продукт чистотой 99%, а адсорбированные в порах молекулярного сита н-бутены и бутан могут быть десорбированы высококипящим углеводородом, изобутен в первую очередь выделяют дистилляцией с использованием так называемого деизобутенизатора, благодаря которому изобутен вместе с 1-бутеном и изобутаном выводят через верхнюю часть колонны, а 2-бутен и н-бутан, содержащие остаточные количества изобутена и 1-бутена, остаются в кубе, или выделяют изобутен экстрактивным способом путем его взаимодействия со спиртом на кислых ионообменниках. В качестве спирта предпочтительно используют метанол (МТВЕ) или изобутанол (IBTBE), получая соответственно метил-трет-бутиловый и изобутил-трет-бутиловый эфиры.

Метил-трет-бутиловый эфир образуется в результате жидкофазного взаимодействия метанола и изобутена на кислых ионообменниках, осуществляемого при температуре от 30 до 100°С под небольшим избыточным давлением в двух реакторах или одном двухступенчатом шахтном реакторе до практически полного превращения изобутена в эфир (более 99%). В связи с зависящим от давления образованием азеотропных смесей метанола с метил-трет-бутиловым эфиром выделение чистого метил-трет-бутилового эфира требует осуществления многоступенчатой дистилляции, или в соответствии с более новой технологией чистый метил-трет-бутиловый эфир получают, выделяя метанол адсорбирующими смолами. Все остальные компоненты С4-фракции при этерификации изобутена сохраняются неизменными. Поскольку полимеризация незначительных количеств диолефинов и производных ацетилена может вызвать сокращение срока службы ионообменника, предпочтительно используют бифункциональные PD-содержащие ионообменники, на которых в присутствии небольших количеств водорода осуществляют селективное гидрирование диолефинов и производных ацетилена, не оказывающее влияния на протекание этерификации изобутена.

Метил-трет-бутиловый эфир (МТВЕ) используют главным образом в качестве добавки, повышающей октановое число автомобильного бензина. Как альтернатива метил-трет-бутиловый и изобутил-трет-бутиловый эфиры могут быть подвергнуты газофазному расщеплению на кислых оксидах при температуре от 150 до 300°С, приводящему к выделению чистого изобутена.

Дополнительная возможность выделения изобутена из рафината I состоит в непосредственной олигомеризации или полимеризации этого олефина. Используя кислые гомогенные и гетерогенные катализаторы, например триоксид вольфрама на диоксиде титана в качестве носителя, этим способом можно обеспечить степень превращения изобутена до 95%, получая реакционный продукт с остаточным содержанием этого олефина, не превышающим 5%.

Очистка потока рафината II адсорбентами

Для увеличения срока службы катализаторов реакции обмена необходима очистка подаваемого на стадию реакции обмена сырья, то есть выделение из него каталитических ядов, например воды, кислородсодержащих соединений, серы или серосодержащих соединений, а также органических галогенидов, которое осуществляют, используя защитный слой адсорбента.

Методы адсорбции и адсорбционной очистки описаны, например, в W.Kast, Adsorption aus der Gasphase, VCH, Weinheim (1988). Об использовании цеолитов в качестве адсорбентов сообщается в D.W.Breck, Zeolite Molecular Sieves, Wiley, New York (1974).

Удаление, особенно ацетальдегида из С3-С15-углеводородов, может быть осуществлено путем жидкофазной очистки в соответствии с европейской заявкой на патент ЕР-А-05832901.

Селективное гидрирование сырой С4-фракции

Примеси ненасыщенных соединений в полученной парофазным крекингом или рафинированием сырой С4-фракции подвергают двухступенчатому селективному гидрированию, причем прежде всего гидрируют бутадиен (1,2 и 1,3-бутадиен), а также алкины или алкенины. Согласно одному варианту осуществления изобретения полученная рафинированием С4-фракция может быть направлена непосредственно на вторую стадию селективного гидрирования.

Первую стадию гидрирования предпочтительно осуществляют на стационарном слое катализатора, содержащего от 0,1 до 0,5 мас.% палладия на оксиде алюминия в качестве носителя, в газожидкостной фазе (способ орошения) с рециркуляцией жидкости при температуре от 40 до 80°С, давлении от 10 до 30 бар, мольном отношении водорода к бутадиену от 10:1 до 50:1, объемной подаче первичной С4-фракции до 15 м3 / м3 катализатора в час и отношении рецикла к первичному потоку от 5:1 до 20:1.

Вторую стадию гидрирования предпочтительно осуществляют на стационарном слое катализатора, содержащего от 0,1 до 0,5 мас.% палладия на оксиде алюминия в качестве носителя, в газожидкостной фазе (способ орошения) с рециркуляцией жидкости при температуре от 50 до 90°С, давлении от 10 до 30 бар, мольном отношении водорода к бутадиену от 1:1 до 10:1, объемной подаче первичного продукта от 5 до 20 м3 / м3 катализатора в час и отношении рецикла к первичному потоку от 0:1 до 15:1.

Полученный в результате гидрирования реакционный продукт, называемый рафинатом I, наряду с изобутеном содержит 1-бутен и 2-бутен в мольном отношении от 2:1 до 1:10, предпочтительно от 2:1 до 1:3.

Альтернатива: выделение бутадиена из сырой С4-фракции экстракцией.

Для экстрагирования бутадиена из сырой С4-фракции используют N-метилпирролидон.

Согласно одному варианту осуществления изобретения реакционный продукт после экстракции направляют на вторую ступень описанного выше селективного гидрирования с целью удаления остаточных количеств бутадиена, причем в процессе гидрирования устанавливают желаемое соотношение между содержанием 1-бутена и 2-бутена.

Выделение изобутена этерификацией спиртами

На стадии этерификации осуществляют взаимодействие изобутена со спиртами, предпочтительно изобутанолом, на кислом катализаторе, предпочтительно кислом ионообменнике, получая соответствующий эфир, предпочтительно изобутил-трет-бутиловый эфир. В соответствии с одним вариантом осуществления изобретения этерификацию проводят в каскаде, состоящем из трех реакторов со стационарными слоями катализатора, пропуская через них реакционные продукты в направлении сверху вниз. Температура на входе в первый реактор составляет от 0 до 60°С, предпочтительно от 10 до 50°С, на выходе от 25 до 85°С, предпочтительно от 35 до 75°С. Давление в реакторе составляет от 2 до 50 бар, предпочтительно от 3 до 20 бар. Степень превращения изобутена при отношении изобутанола к изобутену от 0,8:1 до 2,0:1, предпочтительно от 1,0:1 до 1,5:1 составляет от 70 до 90%.

Температура на входе во второй реактор составляет от 0 до 60°С, пр