Полуфабрикат литейного чугуна и способ его получения

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к получению полуфабриката литейного чугуна с отличной обрабатываемостью. Полуфабрикат выполнен из чугуна композиционной системы белого чугуна. Структура содержит независимо или комплексно диспергированные сфероидальные или сплющенные частицы графита, внешняя поверхность которого частично или полностью покрыта ферритом. Частицы диспергированы с плотностью 50 частиц/мм2 или более. Чугун получен путем литья расплава компонентов белого чугуна, содержащего сфероидизирующий агент. После литья проводят прокатку и термообработку с получением сфероидальных частиц графита или нагрев и горячую прокатку с получением сплющенных частиц графита. Полученный чугун обладает высокой обрабатываемостью, а также хорошими характеристиками гашения вибрации и поглощения звука. 2 н. и 9 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к полуфабрикату литейного чугуна с отличной обрабатываемостью и способу его получения.

Уровень техники

В качестве вязкого чугуна известен пластичный чугун, полученный путем добавления Mg, Ca, Се и других элементов агента сфероидализации графита, вызывающих сфероидализацию графита, и чугун с компактным червеобразным графитом (в последующем называется "литейный чугун C/V". Кроме того, существует ковкий чугун, полученный путем термической обработки белого чугуна, произведенного путем литья чугуна.

В этом литейном чугуне C/V графит не становится сфероидальным и присутствует в виде промежуточной формы графитной массы и т.п. Кроме того, после термической обработки ковкий чугун обладает хорошей жидкотекучестью, пластичностью и вязкостью, подобно стали, поэтому он является существенным материалом для машиностроения. Этот ковкий чугун классифицируется как ковкий чугун с белой сердцевиной, ковкий чугун с черной сердцевиной, ковкий чугун, имеющий конкретный основной материал, и др.

Среди этих материалов в ковком чугуне с черной сердцевиной, если отложить отливки ковкого чугуна, полученные после литься, в них проявляется структура белого чушкового чугуна. Этот материал является твердым и хрупким, и поэтому в процессе производства его отжигают с целью графитизации.

Условия продолжительности и температуры отжига определяются на основе других многочисленных факторов литья, но обычно этот отжиг включает две стадии отжига. Первую стадию отжига проводят при температуре от 900 до 980°С в течение от 10 до 20 часов. При такой обработке свободный цементит полностью разлагается. Вторую стадию отжига проводят путем сочетания постепенного охлаждения в диапазоне температур от 700 до 760°С с целью непосредственной графитизации и длительной обработки в диапазоне от 700 до 730°С для графитизации цементита в перлит. Таким образом, для процесса полного отжига обычно требуется время от 20 до 100 часов или около того, как описано в работе Iron and Steel Institute of Japan, (3е издание), Tekko Binran, т.5. "Casting, Forging, and Powder Metallurgy", c.115-116, 1982.

Пластичный чугун и ковкий чугун можно подвергать прокатке в некоторой степени. Можно ожидать, что прокатка полуфабриката литейного чугуна с целью получения пластин литейного чугуна, листов литейного чугуна, полосового проката литейного чугуна и другого проката литейного чугуна может найти широкое применение в различных отраслях. Однако такой литейный чугун имеет узкие условия прокатки и имеет ограниченные области применения.

Кроме того, поскольку в способе получения полуфабрикатов литейного чугуна, используемых в качестве материала для прокатки, обычно применяется метод литья расплава в песок или другую форму для того, чтобы получить полуфабрикат литейного чугуна, иногда с целью повышения производительности осуществляется непрерывное литье.

Однако в способе, описанном в указанной выше ссылке, существует следующая проблема: при литье ковкого чугуна требуется длительный период графитизации, и поэтому производительность является весьма низкой, и, кроме того, длительный нагрев приводит к окислению и декарбидизации поверхности, поэтому для подавления этих процессов требуется нагревание в неокисляющей атмосфере, и возрастают затраты на обработку. Кроме того, несмотря на соответствующий цикл отжига после этой обработки осаждающийся графит не является сфероидальным. Поэтому нельзя сказать, что эта графитизация обеспечивает достаточно хорошие характеристики материала. В частности, в терминах баланса прочности и пластичности и усталостной прочности ковкий чугун получается не лучше, чем обычная чугунная отливка с наростом. Поэтому желательно дальнейшее усовершенствование указанных характеристик.

В противоположность этому, в публикации патента Японии (А) 7-138636 не описан способ обработки для краткосрочной графитизации, и графит, осаждающийся после обработки, не является сфероидальным. Более того, в литейном чугуне, полученном путем прокатки пластичного чугуна и ковкого чугуна, графит образует тонкие пластины, распределенные в слоистой форме во время прокатки, поэтому окончательная обрабатываемость материала становится плохой.

Кроме того, при непрерывной разливке обычного литейного чугуна используются графитовые литейные формы с целью предотвращения охлаждения, однако белый литейный чугун трудно разливать непрерывно из-за широкой области сосуществования твердой и жидкой фаз. Поэтому, как показано в патенте Японии №4074747, такая разливка почти совсем не проводится.

Таким образом, как показано в патенте Японии № 3130670, использование двухвалковой разливочной машины для литья белого чугуна в листы и термической обработки продукта с целью получения чугунных листов, состоящих из ковкого чугуна, также возможно в качестве способа получения прочных листов чугуна, однако в этом случае, также как и в случае получения ковкого чугуна, в результате образуется графитовая масса, то есть сфероидализация графита является недостаточной, поэтому существует проблема неудовлетворительной обрабатываемости.

Раскрытие изобретения

Настоящее изобретение было выполнено с учетом этой ситуации и его целью является предоставление прочного литейного чугуна и полуфабриката литейного чугуна с отличной обрабатываемостью без термической обработки, для которой требуется много тепловой энергии и значительное время, и способа получения продуктов, обеспечивающего эффективное производство этих продуктов. Отмечается, что термин "литейный чугун и полуфабрикат литейного чугуна", используемый в настоящем изобретении, включает собственно чугун после литья, полуфабрикат литейного чугуна, полученный путем литья с зачисткой поверхности и др., и прокатанный полуфабрикат литейного чугуна, полученный путем прокатки литейного чугуна или полуфабриката литейного чугуна. В этом изобретении поставлены следующие цели:

1. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью, характеризующиеся тем, что включают в себя литейный чугун композиционной системы белого чугуна, внутри которого независимо или комплексно диспергированы сфероидальные или сплющенные частицы графита, внешняя поверхность которых частично или полностью покрыта ферритом.

2. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по пункту 1, отличающиеся тем, что сфероидальные частицы графита или сплющенные частицы графита диспергированы с плотностью 50 частиц/мм2 или больше.

3. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по пункту 1, отличающиеся тем, что сфероидальные частицы графита или сплющенные частицы графита имеют ширину 0,4 мм или меньше и длину 50 мм или меньше.

4. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по пункту 1, отличающиеся тем, что доля феррита в литейном чугуне составляет 70% или больше.

5. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по любому из пунктов 1-4, отличающиеся тем, что компоненты, составляющие белый чугун, имеют состав, удовлетворяющий условиям:

(% С)≤4,3-(% Si)÷3 и С≥1,7%.

6. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по пункту 5, отличающиеся тем, что дополнительно включают в качестве компонентов белого чугуна, по меньшей мере, один из Cr≥0,1 мас.% и Ni≥0,1 мас.%.

7. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по любому из пунктов 1-4, отличающиеся тем, что сфероидальные или сплющенные частицы графита комплексно связаны, по меньшей мере, с одним типом частиц оксидов, сульфидов, нитридов или их комплексных соединений, содержащих, по меньшей мере, один из Mg, Са и редкоземельных металлов (РЗМ).

8. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по пункту 7, отличающиеся тем, что, по меньшей мере, один тип частиц оксидов, сульфидов, нитридов или их комплексных соединений имеет диаметр от 0,05 до 5 мкм.

9. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по любому из пунктов 1-4, отличающиеся тем, что указанный полуфабрикат белого литейного чугуна представляет собой листовой литейный чугун пластинчатый литейный чугун или брусковый литейный чугун.

10. Литейный чугун и полуфабрикат литейного чугуна с отличной обрабатываемостью по пункту 9, отличающиеся тем, что указанный полуфабрикат литейного чугуна имеет толщину от 1 до 400 мм.

11. Способ производства полуфабриката литейного чугуна с отличной обрабатываемостью, полученного путем литья компонентов, составляющих белый чугун, к которым добавлен агент сфероидализации, и прокатки полученного полуфабрикатного продукта.

12. Способ производства полуфабриката литейного чугуна с отличной обрабатываемостью по пункту 11, отличающийся тем, что указанный агент сфероидализации включает, по меньшей мере, один из Mg, Са и РЗМ.

13. Способ производства полуфабриката литейного чугуна с отличной обрабатываемостью по пункту 11, отличающийся тем, что прокатанный полуфабрикатами продукт подвергают дополнительной термической обработке.

Краткое описание чертежей

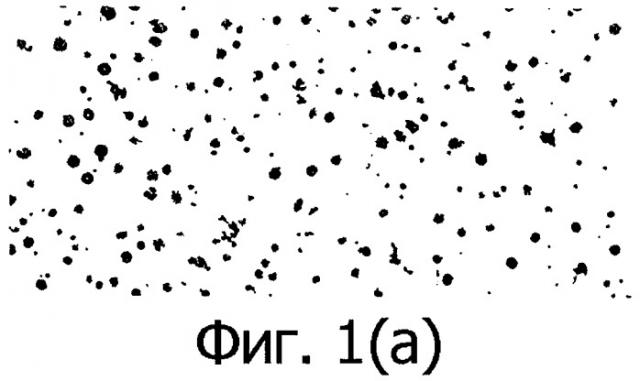

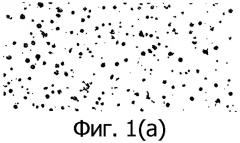

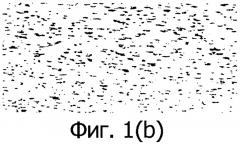

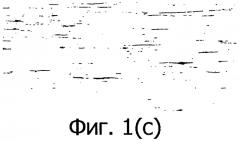

На фиг.1 приведены фотографии металлических структур листовых продуктов, соответствующих варианту воплощения настоящего изобретения. Фигура 1 (а) представляет собой фотографию структуры металла, демонстрирующую структуру согласно примеру № 1а изобретения; фигура 1 (b) представляет структуру согласно примеру № 1b изобретения и фигура 1 (с) представляет структуру согласно сравнительному примеру № 1.

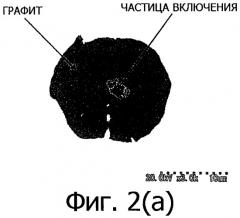

На фиг.2 приведены увеличенные фотографии графита в листовых продуктах, соответствующих примерам настоящего изобретения, на которой фиг.2 (а) представляет собой увеличенную фотографию графита по примеру № 1a изобретения, а фиг.2 (b) соответствует графиту примера № 1b изобретения.

На фиг.3 приведены фотографии металлических структур листовых продуктов, соответствующих примерам настоящего изобретения после коррозии Nytal, на которой фиг.3 (а) представляет собой фотографию структуры металла по примеру № 1а изобретения, фиг.3 (b) соответствует структуре металла по примеру № 1b изобретения и фиг.3 (с) соответствует структуре металла по примеру №2b изобретения.

На фиг.4 приведен общий вид литейной машины, соответствующей варианту воплощения настоящего изобретения.

Наилучший способ осуществления изобретения

Авторы изобретения недавно обнаружили, что путем литья расплава компонентов белого чугуна, к которым добавлен агент сфероидализации для того, чтобы получить полуфабрикат литейного чугуна, прокатки этого отлитого полуфабрикатного продукта с последующей его термической обработкой можно получить литейный чугун с сфероидальным графитом с отличной обрабатываемостью, содержащий прокатанный литейный чугун, в котором диспергированы сфероидальные частицы графита.

Конкретно, авторы изобретения добавили агент сфероидализации в расплав компонентов литейного белого чугуна и затем разливали расплав. В структуре полученного после литья полуфабрикатного продукта не удалось обнаружить какие-либо частицы графита. Затем авторы подвергли прокатке этот отлитый полуфабрикатный продукт при относительно низкой температуре с последующей его термической обработкой при относительно высокой температуре. В структуре полученного литейного чугуна были обнаружены сфероидальные частицы графита. При изгибании литейного чугуна было установлено, что он обладает весьма хорошей обрабатываемостью. Авторы обнаружили, что внешняя поверхность сфероидальных частиц графита в литейном чугуне частично или полностью покрыта ферритом и что литейный чугун с большим содержанием фазы феррита обладает хорошей обрабатываемостью. Аналогичные результаты были получены для литейного чугуна в форме листов, пластин, брусков и др.

Кроме того, авторы изобретения недавно обнаружили, что в случае литейного чугуна, в котором частицы диспергированного графита являются не сфероидальными, а сплющенными, получается хорошая обрабатываемость, а также превосходная способность к гашению вибрации и поглощения звука и что возможно получение литейного чугуна, в котором сплющенные частицы графита диспергированы путем литья расплава компонентов белого чугуна, к которым добавлен агент сфероидализации, и прокатки полученного полуфабрикатного продукта.

Конкретно, авторы изобретения добавили агент сфероидализации в расплав компонентов литейного белого чугуна и затем разливали расплав. В структуре полученного после литья полуфабрикатного продукта не удалось обнаружить какие-либо частицы графита. Затем авторы подвергли горячей прокатке этот отлитый полуфабрикатный продукт при относительно высокой температуре. В структуре полученного литейного чугуна были обнаружены диспергированные сплющенные частицы графита. При изгибании литейного чугуна было установлено, что он обладает хорошей обрабатываемостью и превосходными характеристиками гашения вибрации и поглощения звука. Авторы обнаружили, что внешняя поверхность сплющенных частиц графита в литейном чугуне частично или полностью покрыта ферритом и что литейный чугун с большим содержанием фазы феррита обладает хорошей обрабатываемостью. Аналогичные результаты были получены для литейного чугуна в форме листов, пластин, брусков и др.

Авторы приостановили горячую прокатку в середине и обнаружили, что в прокатанной отливке полуфабрикатного продукта имеются сфероидальные частицы графита и графит, восстановленный из продукта такой же структуры, и установили, что сплющенные частицы графита, обнаруженные в пластинчатом чугуне, полученном путем прокатки, образуются в результате того, что сфероидальные частицы графита, осажденные в процессе нагревания или прокатки отливки полуфабрикатного продукта, сплющиваются за счет прокатки.

Настоящее изобретение было выполнено на основе этих открытий. В последующем настоящее изобретение будет объяснено подробно.

Прежде всего, будет разъяснен термин "литейный чугун" компонентов белого чугуна, в котором диспергировано большое количество сфероидальных частиц графита согласно настоящему изобретению. В этой связи в качестве упомянутого выше "литейного чугуна" может быть упомянут прокат литейного чугуна, такой как листовой чугун, пластинчатый чугун и брусковый чугун. Термин "брусковый чугун" означает полосовой прокат, проволочные прутки, рельсы, уголки, I-профили, Н-профили и другие профили, листы и др. Кроме того, термин листовой литейный чугун также может включать чугун, полученный без прокатки, с использованием машины непрерывного литья со стенками литейной формы, движущимися синхронно с отливкой полуфабрикатного продукта. В уровне техники не был известен литейный чугун, обладающий такими свойствами. За счет получения литейного чугуна, обладающего свойствами согласно изобретению, может быть обеспечена очень хорошая обрабатываемость.

В последующем листовой литейный чугун будет использован в качестве примера для объяснения изобретения.

Листовой литейный чугун получают путем добавления агента сфероидализации к расплаву белого литейного чугуна и литья образовавшейся смеси для того, чтобы получить литейный полуфабрикатный продукт прокатки и термической обработки этого литейного полуфабрикатного продукта. Подробности способа получения будут разъяснены в последующем.

В сфероидальных частицах графита настоящего изобретения термин "сфероидальный" не обязательно означает идеальную сферу. Поверхность частиц может быть грубой, кроме того, отдельные ее части могут быть плоскими.

Затем будет разъяснен термин "компоненты" белого чугуна. Наиболее важными элементами для получения белого чугуна являются С и Si, которые существенно влияют на скорость графитизации. Если содержание С и Si в мас.% составляет (% С)≤4,3-(% Si)÷3 и С≥1,7%, предпочтительно (% С)≤4,3-1,3·(% Si) и С≥1,7%, то в результате получается белый чугун. Здесь (% С) означает мас.% углерода в белом чугуне, тогда как (% Si) означает мас.% кремния в белом чугуне. Если содержание С составляет меньше 1,7 мас.%, то белый чугун невозможно получить, поэтому граничное значение указано как 1,7 мас.% или больше.

Кроме того, для обеспечения обрабатываемости предпочтительно плотность сфероидальных частиц графита составляет 50 частиц/мм2 или больше. Если плотность сфероидальных частиц графита меньше 50 частиц/мм2, то обрабатываемость в некоторой степени ухудшается.

Размер сфероидальных частиц графита конкретно не ограничивается, но обычно он составляет, в виде диаметра эквивалентного круга, 0,4 мм или меньше.

Кроме того, для обеспечения обрабатываемости количество феррита, покрывающего внешнюю поверхность частиц графита, предпочтительно является повышенным. Доля феррита в литейном чугуне предпочтительно составляет 70% (по объему) или больше, более предпочтительно от 80 до 90% (по объему) или больше. Если доля феррита в литейном чугуне составляет меньше 70% (по объему), то обрабатываемость в некоторой степени ухудшается.

Здесь доля феррита в литейном чугуне находится путем определения относительной площади феррита в поперечном сечении литейного чугуна. Это значение относительной площади феррита может быть найдено путем анализа изображения и др.

Кроме того, в качестве компонентов литейного чугуна предпочтительно вводится, по меньшей мере, один из Cr≥0,1 мас.% и Ni≥0,1 мас.%. Эти добавки Cr и Ni вводятся с целью обеспечения контроля образования частиц графита в процессе производства чугуна: а именно Cr подавляет графитизацию в процессе литья, в то время как Ni играет роль промотора графитизации во время термической обработки. Однако, если содержание Cr или Ni меньше, чем 0,1 мас.%, то этот контроль трудно осуществить, поэтому содержание Cr или Ni, равное или больше 0,1 мас.%, является предпочтительным. Кроме того, верхний предел конкретно не ограничивается, но может быть установлен из соображений стоимости, требуемой обрабатываемости и др.

Диспергированный сфероидальный графит комплексно связан, по меньшей мере, с одним типом частиц оксидов, сульфидов, нитридов или комплексных соединений элементов агента сфероидализации. Здесь термин "агент сфероидализации" означает агенты сфероидализации Fe-Si-Mg, Fe-Si-Mg-Ca, Fe-Si-Mg-РЗМ, Ni-Mg и другие, которые применяются в производстве литейного чугуна со сфероидальным графитом, и конкретно не ограничивается.

Если присутствуют элементы агента сфероидализации, то эти элементы агента сфероидализации в литейном чугуне связываются с кислородом, серой и азотом с образованием частиц оксидов, сульфидов, нитридов и их комплексных соединений. Эти соединения служат зародышами при образовании сфероидального графита во время термической обработки после прокатки, в силу чего образуются сфероидальные частицы графита, которые комплексно связаны, по меньшей мере, с одним типом этих соединений.

В качестве конкретных элементов агента сфероидализации предпочтительными являются Mg, Ca и редкоземельные металлы (РЗМ) с точки зрения эффекта ускорения сфероидализации. Среди этих металлов магний обладает особенно сильным эффектом и поэтому является более предпочтительным. Следовательно, в качестве агента сфероидализации предпочтительным является соединение, содержащее Mg, Ca или редкоземельные металлы (РЗМ).

Агент сфероидализации может быть индивидуальным элементом или представляет собой смесь множества элементов. В любом случае проявляется эффект агента.

Затем в настоящем изобретении термин "лист" включает в себя лист литейного чугуна с компонентами белого чугуна, в котором диспергированы частицы, по меньшей мере, одного типа из оксидов, сульфидов, нитридов или комплексных соединений элементов агента сфероидализации.

Листовой литейный чугун получается путем добавления агента сфероидализации к расплаву компонентов белого чугуна и литья расплава для того, чтобы получить полуфабрикат литейного чугуна, с последующей прокаткой этого отлитого полуфабрикатного продукта, то есть листовой литейный чугун подвергается какой-либо термической обработке после его прокатки. Подробности способа получения такого чугуна будут пояснены в дальнейшем.

Поскольку этот листовой литейный чугун не подвергается термической обработке, то в нем не осаждаются сфероидальные частицы графита. Поэтому он представляет собой лист литейного чугуна с компонентами белого чугуна, в котором диспергированы частицы, по меньшей мере, одного типа из оксидов, сульфидов, нитридов или комплексных соединений элементов агента сфероидализации. Компоненты белого чугуна, элементы агента сфероидализации и влияние добавок Cr и Ni, такие как указано выше.

Кроме того, если плотность частиц составляет меньше, чем 50 частиц/мм, то сфероидальные частицы графита формируются достаточно медленно в процессе термической обработки, плотность образовавшихся сфероидальных частиц графита становится довольно низкой и частицы сфероидального графита становятся грубыми, и таким образом сильно ухудшаются обрабатываемость и др. показатели. Поэтому плотность частиц предпочтительно составляет 50 частиц/мм2 или больше.

Кроме того, если эти частицы имеют размер меньше, чем 0,05 мкм, то они становятся не эффективными в качестве зародышей для образования сфероидальных частиц графита, в то же время если частицы крупнее 5 мкм, то образовавшиеся сфероидальные частицы графита могут стать грубыми и будут сильно ухудшаться обрабатываемость и др. показатели. Поэтому размер частиц предпочтительно составляет от 0,05 до 5 мкм. Здесь термин "размер частиц" означает диаметр эквивалентного круга для частиц.

Кроме того, отлитый полуфабрикатный продукт настоящего изобретения таким же образом, как и лист, не подвергнутый термической обработке после прокатки, представляет собой отлитый полуфабрикатный продукт литейного чугуна, содержащий компоненты белого чугуна, в котором диспергированы частицы, по меньшей мере, одного типа из оксидов, сульфидов, нитридов или комплексных соединений элементов агента сфероидализации.

Отлитый полуфабрикатный продукт получают путем добавления агента сфероидализации к расплаву компонентов белого чугуна и литья смеси с образованием отлитого полуфабрикатного продукта. Подробности способа получения продукта будут приведены в последующем. Этот отлитый полуфабрикатный продукт также как и лист, не подвергнутый термической обработке после прокатки, не содержит сфероидальных частиц графита, осажденных в продукте.

Следовательно, этот отлитый полуфабрикатный продукт представляет собой литейный чугун с компонентами белого чугуна, в котором диспергированы частицы, по меньшей мере, одного типа из оксидов, сульфидов, нитридов или комплексных соединений элементов агента сфероидализации. Компоненты белого чугуна, элементы агента сфероидализации, эффект от Cr и Ni, плотность частиц, размер частиц и др. характеристики являются такими, как указано выше.

Отлитый полуфабрикатный продукт может быть получен путем литья болванки или при непрерывном литье, однако имеется тенденция более легкого образования графита при пониженной скорости охлаждения во время литья. Поэтому предпочтительно продукт получают путем непрерывного литья, используя медную литейную форму, охлаждаемую водой. При непрерывном литье, когда толщина слитка становится больше, скорость охлаждения в центре слитка снижается, поэтому предпочтительная толщина отлитого полуфабрикатного продукта, полученного при непрерывном литье, составляет от 1 до 400 мм.

Конкретно, при производстве листа из плоской заготовки с использованием машины непрерывного литья получают отлитый полуфабрикатный продукт, имеющий толщину приблизительно от 30 до 120 мм. Кроме того, если литье проводится с помощью сдвоенного ленточного конвейера, короткого конвейера, сдвоенного барабана или литейной машины с коротким барабаном, с использованием лент, валков или других подвижных литейных форм, то получают отлитый полуфабрикатный продукт, имеющий толщину приблизительно от 1 до 30 мм (который может именоваться как "лист").

Затем будет объяснен способ получения отлитого полуфабрикатного продукта настоящего изобретения.

Сначала добавляют агент сфероидализации к расплаву компонентов белого чугуна отлитого полуфабрикатного продукта. Компоненты белого чугуна являются такими, как указано выше. Добавление агента сфероидализации, предпочтительно, по меньшей мере, одного из Mg, Ca и редкоземельных металлов, является эффективным в связи с ускорением сфероидизации. Обычно агент сфероидализации добавляют в литейный ковш, литейное устройство и др. Кроме того, добавленное количество агента сфероидализации конкретно не ограничивается, пока может быть обеспечена хорошая обрабатываемость конечного листового продукта. Целесообразно, оно может быть установлено в предварительном исследовании, но обычно оно составляет около 0,02 мас.% в расчете на расплавленное железо.

Кроме того, предпочтительно это расплавленное железо содержит добавки, по меньшей мере, одного из Cr≥0,1 мас.% и Ni≥0,1 мас.%. Обычно эти добавки Cr или Ni вводят в литейный ковш, литейное устройство и др.

Отлитый полуфабрикатный продукт настоящего изобретения получают путем литья образовавшегося таким образом расплавленного железа. Способ литья конкретно не ограничивается, пока в нем обеспечивается скорость охлаждения, приводящая к белому чугуну во всем материале после литья. Кроме того, скорость охлаждения конкретно не ограничивается, поскольку на нее также влияют условия литья, и она может быть целесообразно отрегулирована. Однако чем выше скорость охлаждения, тем легче образуется белый чугун, что является предпочтительным.

Следовательно, при получении этого отлитого полуфабрикатного продукта в процессе литья могут быть использованы обычные песчаные или другие литейные формы, однако существует тенденция более легкого формирования частиц графита с уменьшением скорости охлаждения, поэтому предпочтительным является производство с использованием машин непрерывного литья с относительно более высокой скоростью охлаждения. Кроме того, использование машин непрерывного литья приводит к повышению производительности и обеспечивает снижение затрат производства продукта.

Отмечается, что настоящее изобретение основывается на получении структуры белого чугуна после литья. Это необходимо для предотвращения процесса укрупнения частиц графита, образовавшихся из первичных кристаллов и эвтектических кристаллов в ходе затвердевания, и для устранения препятствий образования кристаллов. Кроме того, для частиц графита, образовавшихся во время литья, состояние формирования частиц графита изменяется в зависимости от скорости охлаждения, поэтому иногда в направлении толщины продукта появляется неоднородность размеров и концентрации частиц графита. В частности, вблизи центра (по толщине) существует высокая вероятность формирования крупных частиц графита.

Кроме того, если отлитый полуфабрикатный продукт уже содержит частицы графита, в процессе прокатки этого отлитого полуфабрикатного продукта с целью получения листового чугуна может инициироваться образование частиц графита в виде тонких пластин (флокены). Эти частицы графита в виде тонких пластин будут распределяться слоями, поэтому могут ухудшиться обрабатываемость и другие показатели. Следовательно, необходимо, чтобы в отлитом полуфабрикатом продукте не формировались частицы графита.

В противоположность этому, в способе согласно изобретению в расплав добавляют агент сфероидализации, включающий такие элементы, как Mg, Ca и РЗМ. Путем литья этого расплава в полученном отлитом полуфабрикатном продукте не содержатся частицы осажденного графита, однако в нем содержатся частицы оксидов, сульфидов, нитридов и комплексных соединений элементов агента сфероидализации, связанные с кислородом, серой и азотом, которые диспергированы в чугуне.

Кроме того, в процессе непрерывного литья чугуна обычно используются графитовые или тугоплавкие литейные формы, однако в этом случае скорость охлаждения является низкой, поэтому легко образуются частицы графита. Скорость роста затвердевшей оболочки также мала, поэтому литье белого чугуна становится затруднительным.

К тому же, если белый чугун отливают, применяя графитовую литейную форму, использованную при непрерывном литье обычного литейного чугуна, углерод растворяется в расплаве, поэтому литейная форма существенно повреждается и длительное литье становится невозможным. Кроме того, для белого чугуна характерна широкая область сосуществования твердой и жидкой фаз, поэтому с графитовой литейной формой затвердевшая оболочка обладает низкой прочностью, легко происходят ее разрывы и, следовательно, литье становится затруднительным.

Поэтому за счет использования медной литейной формы, охлаждаемой водой, появляется возможность увеличить скорость охлаждения и предотвратить образование частиц графита в отлитом полуфабрикатном продукте. Кроме того, за счет облегчения образования затвердевшей оболочки становится возможным стабильное непрерывное литье в течение длительного периода времени. Скорость литья также может быть увеличена по сравнению с вариантом, где применяются графитовые или тугоплавкие литейные формы, поэтому улучшается производительность процесса.

В процессе литья существует тенденция к более трудному формированию частиц графита с увеличением скорости охлаждения. Следовательно, для предотвращения образования частиц графита применение машины непрерывного литья с высокой скоростью охлаждения является предпочтительным. Конкретно, предпочтительно применение машины непрерывного литья с использованием медной литейной формы, охлаждаемой водой, которая эксплуатируется при обычном непрерывном литье стали, предпочтительно машины непрерывного литья тонких листовых заготовок (слябов) или машины непрерывного литья со стенками литейной формы, движущимися синхронно с отливкой полуфабрикатного продукта.

Отлитый полуфабрикатный продукт, полученный путем литья с помощью машины непрерывного литья листовых или квадратных заготовок с использованием медной литейной формы, охлаждаемой водой, которая эксплуатируется при обычном непрерывном литье стали, имеет толщину приблизительно от 120 до 400 мм; отлитый полуфабрикатный продукт, полученный с использованием машины непрерывного литья тонких листовых заготовок, имеет толщину приблизительно от 30 до 120 мм; и отлитый полуфабрикатный продукт, полученный путем литья с использованием сдвоенного ленточного конвейера, короткого конвейера, сдвоенного барабана или литейной машины с коротким барабаном, с использованием лент, валков или других подвижных литейных форм, имеет толщину приблизительно от 1 до 30 мм (который может именоваться как "лист").

Кроме того, при производстве продуктов, имеющих форму прутка, могут быть использованы машины непрерывного литья заготовок, имеющих квадратное или круглое поперечное сечение. При этом линейный размер одной стороны сечения или диаметр круглого сечения отлитого полуфабрикатного продукта составляет приблизительно от 75 до 250 мм.

Как поясняется выше, в отлитом полуфабрикатном продукте, полученном по способу настоящего изобретения, отсутствуют какие-либо сформировавшиеся частицы графита. Поэтому можно увеличить скорость восстановления в процессе горячей прокатки, а в некоторых случаях при холодной прокатке отлитого полуфабрикатного продукта.

В этом случае во время прокатки при производстве листового чугуна отлитый полуфабрикатный продукт, полученный путем непрерывного литья или разливкой в литейную форму, нагревается в печи или фактически получают горячий отлитый полуфабрикатный продукт и подвергают горячей прокатке с образованием полосы на машинах грубого проката и окончательного проката. Затем его свертывают в намоточном устройстве с образованием листа горячей прокатки. В некоторых случаях свернутый лист горячей прокатки разматывают, протравливают, затем подвергают холодной прокатке в машине холодного проката и снова свертывают для того, чтобы получить полосу холодной прокатки.

Кроме того, таким же образом, когда производят пластинчатый чугун, отлитый полуфабрикатный продукт, полученный путем непрерывного литья, или при нагревании литейной формы в печи, тогда в соответствии с потребностью продукт подвергается непрерывной прокатке в машине для проката пластин в направлении длины и в направлении ширины для того, чтобы получить пластину заданных размеров, которую затем охлаждают.

Кроме того, когда производят брусковый чугун, отлитый полуфабрикатный продукт, полученный путем непрерывного литья, или при нагревании литейной формы и др. в печи, тогда продукт подвергается прокатке в машине грубого проката, машине промежуточного проката и машине окончательного проката, имеющей вальцы заданной формы для того, чтобы получить полосовой прокат, проволочные прутки, бруски, уголки, I-профили, Н-профили и другие профили, которые затем нарезают с определенной длиной или свертывают.

Прокатанный литейный чугун также не содержит каких-либо частиц графита. В агенте сфероидализации поддерживается состояние элементов, связанных с кислородом, серой и азотом в железе, с образованием диспергированных частиц оксидов, сульфидов, нитридов и их комплексных соединений.

Кроме того, за счет термической обработки литейного чугуна после прокатки, полученного путем прокатки и не содержащего частиц графита для того, чтобы сформировались сфероидальные частицы графита, появляется возможность производства чугуна со сфероидальным графитом, без частиц графита в виде тонких пластин, распределенных в чугуне слоями.

В литейном чугуне, термически обработанном после прокатки, диспергированные частицы оксидов, сульфидов, нитридов и комплексных соединений элементов агента сфероидализации, связанные с кислородом, серой и азотом в железе, образуют ядра для формирования сфероидальных частиц графита в ходе термической обработки, поэтому частицы графита распределены равномерно, причем этих частиц много и они имеют малые размеры. Таким образом, за счет тонкого диспергирования сфероидальных частиц графита получается литейный чугун с отличной обрабатываемостью. Процессы горячей прокатки и холодной прокатки могут быть целесообразно выбраны в соответствии с толщиной или материалом выбранного продукта.

В случае отсутствия элементов агента сфероидализации в чугуне, даже при термической обработке после прокатки, частицы графита будут представлять собой не сфероидальный графит, а графитовую массу или отработанный графит. Для графитизации также потребуется много времени. В отличие от этого случая кратковременная термическая обработка обеспечивает сфероидальную графитизацию.

Кроме того, выше был объяснен способ термической обработки чугуна после литья, однако, например, когда отлитый полуфабрикатный продукт, полученный с помощью сдвоенного ленточного конвейера, короткого конвейера, сдвоенного барабана или литейной машины с коротким барабаном, с использованием лент, валков или других подвижных литейных форм, имеющий толщину приблизительно от 1 до 30 мм (который может именоваться как "лист"), не должен подвергаться прокатке, продукт можно термически обрабатывать без прокатки.

В ходе горячей прокатки, если задана температура прокатки выше 900°С, то образование частиц графита будет облегчаться, поэтому предпочтительной является температура 900°С или ниже. Задавая температуру прокатки 900°С или ниже, можно повысить вероятность получения литейного чугуна без частиц графита, образовавшихся после прокатки листа. Кроме того, эта процедура применима для термической обработки до прокатки, то есть, если задана температура нагрева выше 900°С, образование частиц графита будет облегчаться, поэтому предпочтительной является температура 900°С или ниже.

Затем будет обсуждена температура термической обработки после прокатки литейного чугуна. Здесь целью этой термической обработки являетс