Высокопрочный стальной лист с покрытием из расплавленного цинка и способ его изготовления

Иллюстрации

Показать всеПредложен высокопрочный оцинкованный стальной лист с покрытием из расплавленного цинка, а также предложен способ его изготовления посредством системы непрерывного цинкования. Оцинкованный стальной лист имеет на своей поверхности слой гальванического покрытия из Zn, который содержит Al в концентрации от 0,01 до 1 вес.%, остальное Zn и неизбежные примеси, и включает внутри стального листа в пределах 2 мкм от поверхности раздела упомянутого стального листа оксидные частицы, имеющие средний диаметр от 0,001 до 1 мкм, по меньшей мере, одного типа оксидов, выбранных из оксида Al, оксида Si, оксида Mn или сложного оксида, содержащего, по меньшей мере, два элемента из Al, Si и Mn. Обеспечивают температуру Т нагревания на этапе рекристаллизационного отжига в печи с восстановительной атмосферой, составляющую от 650°С до 900°С, пропускают стальной лист через атмосферу, в которой отношение парциального давления водяного пара и парциального давления водорода в упомянутой печи с восстановительной атмосферой подчиняется неравенству 1,4·10-10·T2-1,0·10-7·Т+5,0·10-4≤/≤6,4·10-7·Т2+1,7·10-4·T-0,1 с формированием оксида в области, достигающей глубины 2 мкм от поверхности стального листа, с последующим проведением обработки путем цинкования. Лист обладает высокой прочностью и деформируемостью, обладает хорошей способностью к соединению с гальваническим слоем, не содержит дефектов гальванического покрытия. 2 н. и 2 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному стальному листу с покрытием из расплавленного цинка, который может быть использован в качестве стального листа для автомобиля, а также к использованию в качестве материала высокопрочного стального листа, содержащего Si и Mg, и к способу его изготовления.

Предшествующий уровень техники

В автомобильной промышленности вырос спрос на стальной лист, наделенный свойствами и деформируемости, и высокой прочности, для достижения меньшего веса шасси в свете проблем окружающей среды и безопасности при столкновениях.

Чтобы удовлетворить эти потребности, в не проходившей экспертизу японской патентной публикации (Kokai) № 50-59429 описан стальной лист, обладающий пластичностью, вносимой превращением, и проявляющий высокую способность к пластическому деформированию за счет превращения остаточного аустенита в структуре стального листа в мартенсит во время деформирования. Стальной лист этого типа образует, например, сложную структуру за счет добавления, например, С в количестве 0,05-0,4 мас.% Si в количестве 0,2-3,0 мас.% и Mn в количестве 0,1-2,5 мас.% в сталь и регулирования эпюры распределения температуры в процессе отжига в двухфазной области с последующим охлаждением, и отличается тем, что можно получить желательные свойства без использования дорогостоящих легирующих элементов.

Когда цинкование этого стального листа проводят посредством системы для непрерывного цинкования методом горячей гальванизации, поверхность стального листа обычно обезжиривают, затем очищают эту поверхность, а потом - в целях формирования вышеупомянутой структуры - нагревают этот лист в печи с неокислительной атмосферой для формирования слоя оксида железа толщиной от 50 нм до 1 мкм или аналогичного порядка на поверхности стального листа, отжигают этот лист в печи с восстановительной атмосферой для восстановления слоя оксида железа, а потом погружают этот лист в гальваническую ванну расплавленного цинка для нанесения гальванического покрытия из цинка на этот лист.

Вместе с тем по сравнению с обычным холоднокатаным листом из стали при глубокой вытяжке и т.д. этот стальной лист содержит большие количества легко окисляющихся элементов, таких как Si и Mn, вследствие чего возникает проблема, заключающаяся в том, что стальной лист легко формуется с оксидами Si, оксидами Mn или сложными оксидами Si и Mn при термообработке, проводимой в ходе вышеупомянутой последовательности этапов. Однако в промышленных системах трудно восстановить потенциал кислорода атмосферы на этапе нагревания до степени, при которой Si или Mn не будет окисляться, так что образование оксидов Si и Mn на поверхности стального листа, по существу, неизбежно. Кроме того, если поверхность стального листа формируется со слоем оксида Si или слоем оксида Mn, то возникают проблемы, заключающиеся в том, что в процессе изготовления стального листа с покрытием из расплавленного цинка смачиваемость поверхности стального листа расплавленным покрытием заметно снижается, так что материал гальванического покрытия не будет осаждаться на деталях, а поверхность стали будет оставаться открытой, то есть возникнет явление «гальванических зазоров», и способность к соединению гальванического покрытия снизится. В частности, гальванические зазоры обычно возникают на интервалах размером порядка миллиметров, так что их присутствие можно заметить.

Чтобы справиться с этой проблемой, в не проходившей экспертизу японской патентной публикации (Kokai) № 55-122865 описан способ формирования слоя оксида железа толщиной 40-1000 нм на поверхности стального листа путем термообработки с помощью печи с неокислительной атмосферой на этапе непрерывного цинкования методом горячей гальванизации для предотвращения диффузии наружу Si или Mn на этапе восстановления, подавления формирования слоя оксида Si и улучшения свойств гальванического покрытия. Однако при осуществлении этого способа, если время восстановления оказывается слишком большим для достижения толщины слоя оксида железа, Si будет уплотняться на поверхности стального листа, и будет формироваться оксид Si, а если время восстановления оказывается слишком малым, то оксид железа будет оставаться на поверхности стального листа, и смачиваемость не улучшится. Кроме того, в системах для непрерывного цинкования методом горячей гальванизации, разработанных за последнее время, основными становятся системы для отжига, в которых используются нагревательные печи с радиационной поверхностью нагрева, а не печи с неокислительной атмосферой. В таких системах возникает проблема невозможности использования вышеупомянутого способа.

В не проходившей экспертизу японской патентной публикации (Kokai) № 2-38549 описан способ предварительного нанесения гальванического покрытия на поверхность стального листа перед отжигом с целью подавления диффузии наружу Si или Mn. Однако при таком способе предварительного нанесения гальванического покрытия требуется система для нанесения гальванического покрытия, так что его нельзя применять, если для нее нет места. Кроме того, в случае стального листа, содержащего большое количество Si или Mn, возникла проблема, заключающаяся в том, что требуется предварительное нанесение гальванического покрытия в увеличенном объеме, что обуславливает снижение производительности.

Далее, в не проходившей экспертизу японской патентной публикации (Kokai) №2000-309824 описан способ предотвращения избирательного окисления Si или Mn во время отжига, при котором осуществляют горячую прокатку стального листа с последующей термообработкой листа в состоянии, в котором с ним сцеплена черная поверхностная окалина, в атмосфере, где восстановление, по существу, не произойдет, и в диапазоне температур 650-950°С для формирования достаточного внутреннего слоя оксида в поверхностном слое основного металла, которым является железо. Однако при этом способе - помимо обычного этапа непрерывного цинкования методом горячей гальванизации - становятся необходимыми этап термообработки для формирования внутреннего слоя оксида и этап обработки травлением, вследствие чего возникла проблема, заключающаяся в соответствующем росте производственных затрат.

Краткое изложение сущности изобретения

Ввиду вышеупомянутых проблем настоящее изобретение имеет своей задачей разработку стального листа с покрытием из расплавленного цинка, обладающего превосходной прочностью и деформируемостью, не содержащего гальванические зазоры и другие дефекты гальванического покрытия, а также наделенного хорошей способностью к соединению с гальваническим покрытием. Кроме того, настоящее изобретение имеет своей задачей разработку способа изготовления этого стального листа с покрытием из расплавленного цинка при низких затратах и без модификации системы или добавления этапов в обычную производственную систему непрерывного горячего оцинкования путем гальванизации.

Чтобы решить вышеупомянутые проблемы, авторы изобретения занялись интенсивными исследованиями, в результате которых обнаружили, что на этапе рекристаллизационного отжига перед горячей гальванизацией, проводимого для формирования изнутри от поверхностного слоя стального листа частиц оксида, по меньшей мере, одного типа, выбранного из оксида Al, оксида Si, оксида Mn или сложного оксида Al, Si и Mn по отдельности или в комбинации и подавления образования этого количества наружного оксидного слоя на поверхности стального листа, в результате чего повышается смачиваемость или способность к соединению поверхности стального листа с гальваническим покрытием и гарантируется изготовление стального листа с покрытием из расплавленного цинка, обладающего хорошей способностью к нанесению гальванического покрытия, а также превосходной прочностью и деформируемостью.

Кроме того, авторы изобретения обнаружили, что вышеупомянутый стальной лист с покрытием из расплавленного цинка, в дальнейшем именуемый как оцинкованный стальной лист, можно получать путем регулирования отношения РН2О/РН2 парциального давления водяного пара и парциального давления водорода в печи с восстановительной атмосферой на этапе рекристаллизационного отжига, проводимого в обычной системе для непрерывного оцинкования методом горячей гальванизации, при выполнении неравенства

1,4·10-10·T2-1,0·10-7·Т+5,0·10-4≤PH2O/PH2≤6,4·10-7·Т2+1,7·10-4·T-0,1

где Т (°С) - температура нагревания, и формирования частиц оксида в области, достигающей глубины 2 мкм от поверхности стального листа, с последующим проведением обработки цинкованием методом горячей гальванизации.

То есть настоящее изобретение по сути своей представляет собой следующее:

(1) высокопрочный оцинкованный стальной лист, отличающийся тем, что содержит стальной лист, включающий в вес.%:

С: от 0,05 до 0,40,

Si: от 0,2 до 3,0,

Mn: от 0,1 до 2,5

и, по меньшей мере, один или более из таких элементов:

Р: от 0,001 до 0,05,

S: от 0,001 до 0,05,

Al: от 0,01 до 2,

В: от 0,0005 до менее чем 0,01,

Ti: от 0,01 до менее чем 0,1,

V: от 0,01 до менее чем 0,3,

Cr: от 0,01 до менее чем 1,

Nb: от 0,01 до менее чем 0,1,

Ni: от 0,01 до менее чем 2,0,

Cu: от 0,01 до менее чем 2,0,

Со: от 0,01 до менее чем 2,0,

Мо: от 0,01 до менее чем 2,0,

остальное - Fe и неизбежные примеси,

имеет на своей поверхности слой гальванического покрытия, содержащий Al в концентрации от 0,01 до 1 вес.%, остальное - Zn и неизбежные примеси, и включает внутри стального листа в пределах 2 мкм от поверхности раздела упомянутого стального листа оксидные частицы, имеющие средний диаметр частиц от 0,001 до 1 мкм, содержащие оксид, по меньшей мере, одного типа, выбранный из оксида Al, оксида Si, оксида Mn или сложного оксида, содержащего, по меньшей мере, два элемента из Al, Si и Mn;

(2) высокопрочный оцинкованный стальной лист по п.(1), отличающийся тем, что упомянутые оксидные частицы содержат, по меньшей мере, один из: оксид кремния, оксид марганца, оксид алюминия, алюмосиликат, силикат марганца, сложный оксид марганца и алюминия и алюмосиликата марганца;

(3) способ изготовления высокопрочного оцинкованного стального листа по п.(1) посредством непрерывного оцинкования, заключающийся в том, что обеспечивают температуру Т нагревания на этапе рекристаллизационного отжига в печи с восстановительной атмосферой, составляющую от 650 до 900°С, пропускают стальной лист через атмосферу, в которой отношение PH2O/PH2 парциального давления РН2О водяного пара и парциального давления РН2 водорода атмосферы в упомянутой печи с восстановительной атмосферой подчиняется неравенству 1,4·10-10·T2-1,0·10-7·Т+5,0·10-4≤PH2O/PH2≤6,4·10-7·Т2+1,7·10-4·T-0,1 формируется оксид в области, достигающей глубины 2 мкм от поверхности стального листа, с последующим проведением обработки оцинкованием методом горячей гальванизации;

(4) способ изготовления высокопрочного оцинкованного стального листа по п.(3), отличающийся тем, что упомянутые оксидные частицы содержат, по меньшей мере, один из: оксид кремния, оксид марганца, оксид алюминия, алюмосиликат, силикат марганца, сложный оксид марганца и алюминия и алюмосиликата марганца.

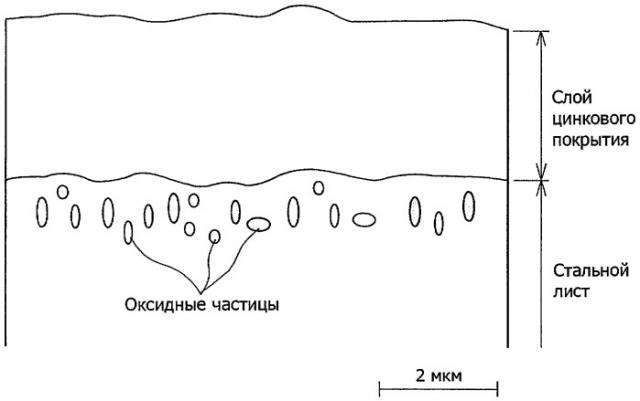

На чертеже представлено схематическое изображение примера поперечного сечения оцинкованного стального листа.

Лучший способ осуществления изобретения

Высокопрочный оцинкованный стальной лист согласно настоящему изобретению отличается тем, что наделен как превосходной деформируемостью при штамповке и прочностью, так и превосходной способностью к соединению с гальваническим покрытием, вследствие чего не подвержен таким дефектам, как гальванические зазоры.

Чтобы придать этот отличительный признак, в первую очередь, для гарантии способности к пластическому деформированию и прочности самого стального листа, ингредиенты стального листа предусматриваются в следующих количествах, в вес.%: С - от 0,05 до 0,40, Si - от 0,2 до 3,0, Mn - от 0,1 до 2,5, остальное - Fe и неизбежные примеси.

Причины введения дополнительных элементов в основной материал стального листа, используемого в высокопрочном оцинкованным стальном листе, согласно настоящему изобретению будут объяснены ниже.

С - это элемент, добавляемый для стабилизации фазы аустенита стального листа. Если количество добавки составляет менее чем 0,05%, нельзя ожидать от нее позитивного действия. Далее, если оно превышает 0,40%, ухудшается свариваемость и возникают другие вредные явления при практическом использовании оцинкованного стального листа, согласно настоящему изобретению, так что количество добавки С выбрано составляющим от 0,05 до 0,40%.

Si - это элемент, добавляемый для гарантии стабильного присутствия фазы аустенита даже при комнатной температуре благодаря увеличению концентрации С в фазе аустенита. Кроме того, действием Si обуславливается формирование внутреннего оксида и тонкое диспергирование изнутри от поверхностного слоя стального листа на этапе рекристаллизационного отжига для улучшения смачиваемости поверхности раздела стального листа во время цинкования методом горячей гальванизации, а также для улучшения надежности соединения слоя гальванического покрытия в готовом изделии. Если добавляемое количество Si составляет менее чем 0,2%, нельзя ожидать от него позитивного действия, а если оно превышает 3,0%, то пленка внутреннего оксида формируется толстой, что обуславливает отслаивание гальванического покрытия, так что добавляемое количество выбирают составляющим от 0,2 до 3,0%.

Mn добавляют для предотвращения превращения фазы аустенита в перлит на этапе термообработки. Кроме того, действием Mn - как и действием Si - обуславливается формирование внутреннего оксида и тонкое диспергирование изнутри от поверхностного слоя стального листа на этапе рекристаллизационного отжига для улучшения смачиваемости поверхности раздела стального листа во время цинкования методом горячей гальванизации, а также улучшения способности к соединению слоя гальванического покрытия в готовом изделии. Если добавляемое количество составляет менее чем 0,1%, то упомянутые действия отсутствуют, а если оно превышает 2,5%, то свариваемые детали ломаются, а также возникают другие вредные дефекты при практическом использовании стального оцинкованного листа согласно настоящему изобретению, так что концентрацию добавляемого Mn выбрали составляющей от 0,1 до 2,5%.

Основной материал стального листа согласно настоящему изобретению, содержит, главным образом, вышеупомянутые элементы, но добавляемые элементы не ограничиваются только этими элементами. Можно также добавлять элементы, о которых уже известно, что они улучшают свойства стального листа.

Р добавляют в соответствии с требуемым уровнем прочности как элемент, повышающий прочность стального листа. Если добавляемое количество велико, то фосфор окажется изолированным на границах зерен и вызовет ухудшение локальной способности к пластическому деформированию, так что верхний предел выбирают составляющим 0,05%. Нижний предел выбирают составляющим 0,001%, потому что уменьшение до значений ниже этого уровня приводит к увеличению затрат во время рафинирования на стадии плавки стали.

S - это элемент, вызывающий снижение локальной способности к пластическому деформированию и свариваемости за счет создания MnS, и это элемент, присутствие которого в стали предпочтительно, так что его верхний предел выбирают составляющим 0,05%. Нижний предел выбирают составляющим 0,001% из-за увеличения затрат во время рафинирования на стадии плавки стали, как и в случае Р.

Al - это элемент, эффективный для улучшения деформируемости стального листа при штамповке. Кроме того, действием Al обуславливается формирование внутреннего оксида и тонкое диспергирование изнутри от поверхностного слоя стального листа на этапе рекристаллизационного отжига, как и в вышеупомянутых случаях Si и Mn, для улучшения смачиваемости поверхности раздела стального листа во время цинкования методом горячей гальванизации, а также улучшения способности к соединению слоя гальванического покрытия в готовом изделии. Поэтому содержание Al предпочтительно составляет, по меньшей мере, 0,01%, но избыточная добавка Al обусловила бы ухудшение свойств гальванического покрытия и рост включений, так что добавляемое количество Al предпочтительно составляет не более чем 2%.

Далее, помимо прочих, можно также добавлять, например, В, Ti, V, Cr и Nb, оказывающие эффект улучшения закаливаемости, при этом В добавляют в количестве от 0,0005% до менее чем 0,01%, Ti - от 0,01% до менее чем 0,1%, V - от 0,01% до менее чем 0,3%, Cr - от 0,01% до менее чем 1%, а Nb - от 0,01% до менее чем 0,1%. Эти элементы добавляют, ожидая улучшения закаливаемости стального листа, так что если их концентрации меньше указанных, то нельзя ожидать эффекта улучшения закаливаемости. Кроме того, включение таких элементов в количестве, превышающем верхний предел вышеуказанной концентрации, возможно, но при этом наблюдается явление «насыщения», и больше не приходится ожидать эффекта улучшения закаливаемости, соразмерного затратам.

Кроме того, можно также, например, добавлять Ni, Cu, Со, Мо и другие элементы, обладающие действием повышения прочности, в количествах от 0,01% до менее чем 2,0%. Эти элементы добавляют, ожидая действия повышения прочности. Если концентрация меньше предписанной, то нельзя ожидать эффекта повышения прочности. С другой стороны, избыточное содержание Ni, Co, Си или Мо приводит к избыточной прочности или росту затрат на легирование. Помимо этого, лист может также содержать Р, S, N и другие, обычно - неизбежные, элементы.

Оцинкованный стальной лист согласно настоящему изобретению предпочтительно изготавливают из стального листа, имеющего структуру, включающую, по меньшей мере, 2% объем, фазы аустенита в фазе феррита для придания превосходной обрабатываемости и прочности из-за превращения при комнатной температуре. Если объемный процент фазы аустенита превышает 20% и если условия деформирования выдерживаются строго, то существует повышенная вероятность присутствия большого количества мартенсита в состоянии, наступающем после деформирования штамповкой. Это иногда создает проблемы при вторичной обработке или влияет на свойства. Поэтому объемный процент аустенита предпочтительно не превышает 20%. Кроме того, возможно также содержание бейнита в качестве еще одной структуры, объемный процент которой не превышает 10%. Превращение бейнита эффективно концентрирует в микроструктуре углерод в аустените и стабилизирует аустенит, но если его больше 10% объем, необходимое количество бейнита больше не гарантируется.

Объемный процент в случае феррита в микроструктуре можно обнаружить путем наблюдения микроструктуры с помощью оптического микроскопа или сканирующего электронного микроскопа (СЭМ), а объемный процент аустенита можно обнаружить путем оценки интегральных прочностей по пикам дифракции, соответствующим ферриту и аустениту, посредством дифракции рентгеновских лучей с использованием молибденовой электронной лампы. Кроме того, бейнит можно обнаружить по значениям объемных процентов феррита и аустенита.

Состав слоя гальванического покрытия оцинкованного стального листа, соответствующего настоящему изобретению, выбирают содержащим - в мас.% - Al от 0,01 до 1, остальное - Zn и неизбежные примеси.

Причина заключается в том, что в процессе обычного оцинкования методом горячей гальванизации, при наличии менее чем 0,01% Al во время формирования гальванического покрытия происходит реакция сплавления Zn-Fe, на поверхности раздела «стальной лист - гальваническое покрытие» образуется хрупкий слой сплава, а способность к соединению гальванического покрытия ухудшается. При большем объемном проценте становится заметным рост слоя сплава Fe-Al, и способность к соединению гальванического покрытия подавляется. Кроме того, на базисный вес гальванического покрытия ограничение не накладывается, но предпочтительным с точки зрения стойкости к коррозии оказывается значение, по меньшей мере, 10 г/м2, а с точки зрения обрабатываемости - значение, не превышающее 150 г/м2.

Далее будет приведено пояснение структуры оцинкованного стального листа.

На чертеже представлено схематическое изображение поперечного сечения оцинкованного стального листа согласно примеру выполнения. Оцинкованный стальной лист путем горячей гальванизации согласно настоящему изобретению отличается тем, что внутри стального листа в пределах 2 мкм от поверхности раздела слоя гальванического покрытия и стального листа содержатся оксидные частицы, содержащие оксид, по меньшей мере, одного типа, выбранный из оксида Al, оксида Si, оксида Mn или сложного оксида, содержащего, по меньшей мере, два элемента из Al, Si и Mn по отдельности или в комбинации. Те оксиды, которые в известном способе оказались причиной подавления способности к соединению слоя гальванического покрытия из-за их образования на поверхности стального листа, в оцинкованном стальном листе, согласно настоящему изобретению подвергаются тонкому диспергированию внутри стального листа в пределах 2 мкм от поверхности раздела стального листа, так что смачиваемость поверхности стального листа во время цинкования методом горячей гальванизации улучшается, а слой гальванического покрытия и слой стали вступают в непосредственную реакцию, вследствие чего способность к соединению слоя гальванического покрытия в готовом изделии повышается.

Отметим, что оксидные частицы являются частицами оксида кремния, оксида марганца, силиката марганца, оксида алюминия, алюмосиликата, сложного оксида марганца и алюминия и алюмосиликата марганца.

Размер оксидных частиц, присутствующих внутри стального листа около границы раздела «слой гальванического покрытия - стальной лист», предпочтительно не превышает 1 мкм. Причина заключается в том, что если средний диаметр оксидных частиц превышает 1 мкм, то во время обработки стального листа путем оцинкования оксидные частицы легко становятся начальными точками возникновения трещин, и стойкость обработанных участков листа к коррозии ухудшается, то есть при практическом использовании оцинкованного стального листа легко возникают вредные явления.

Отметим, что термин «средний диаметр» оксидных частиц, о котором идет речь в настоящем изобретении, означает средний диаметр эквивалентной окружности указанных частиц, определяемый посредством наблюдения поперечного сечения стального листа. Форма оксидных частиц может быть сферической, пластинчатой или конической.

В качестве способа измерения среднего диаметра оксидных частиц можно упомянуть полирование поперечного среза оцинкованного стального листа или использование системы обработки сфокусированным ионным пучком для тонкой обработки листа с целью раскрытия поперечного среза и подготовки тем самым образца с последующим его анализом с помощью сканирующего электронного микроскопа, анализа плоскости посредством рентгеновского микроанализа либо анализа плоскости посредством электронной оже-спектроскопии. Кроме того, можно обрабатывать поперечный срез стального листа с получением тонкого куска, включающего в себя слой гальванического покрытия, а затем наблюдать его под просвечивающим электронным микроскопом. В настоящем изобретении данные изображения, получаемые этими способами анализа, анализируются для вычисления диаметра эквивалентной окружности оксидных частиц. Среднее значение не должно превышать 1 мкм. Наблюдаемая область также может включать в себя частицы крупнее 1 мкм.

Кроме того, на содержание оксидных частиц в стальном листе конкретное ограничение не накладывается, но в предпочтительном варианте стальной лист содержит частицы, плотность которых не превышает 1·1011 частиц на см2. Избыточное количество оксидных частиц при плотности более 1·1011 частиц на см2 становится причиной отслаивания слоя гальванического покрытия.

Далее будет приведено пояснение способа изготовления оцинкованного стального листа согласно настоящему изобретению.

При осуществлении способа изготовления оцинкованного стального листа согласно настоящему изобретению эпюру распределения температур при нагревании задают так, что стальной лист становится вышеупомянутой желаемой структурой на этапе рекристаллизационного отжига, проводимом в гальванической системе непрерывного цинкования. То есть используют печь с восстановительной атмосферой для отжига стального листа в области существования двух фаз - от 650 до 900°С - в течение времени от 30 секунд до 10 минут.

Восстановительной атмосферой в печи является газообразный азот, включая водород, содержание которого находится в диапазоне от 1 до 70 вес.% В печь вводят водяной пар для регулирования отношения (РН2О/РН2) парциального давления водяного пара и парциального давления водорода атмосферы. В настоящем изобретении отношение РН2О/РН2 парциального давления водяного пара и парциального давления водорода в печи с восстановительной атмосферой регулируют до соблюдения неравенства

1,4·10-10·T2-1,0·10-7·T+5,0·10-4≤РН2O/РН2≤6,4·10-7·T2+1,7·10-4·T-0,1,

где Т (°С) - температуры нагревания на этапе рекристаллизационного отжига. Причина ограничения отношения PH2O/PH2 парциального давления водяного пара и парциального давления водорода в печи с восстановительной атмосферой является следующей. А именно, поскольку в настоящем изобретении стальной лист содержит Si в количестве, по меньшей мере, 2 вес.% и Mn в количестве, по меньшей мере, 0,1 вес.%, если отношение РН2О/PH2 меньше чем 1,4·10-10-Т2-1,0·10-7·T+5,0·10-4, то пленка внутреннего оксида образуется на поверхности стального листа, и сцепление гальванического покрытия оказывается плохим. Кроме того, в настоящем изобретении Si добавляют в стальной лист в количестве, не превышающем 3,0 мас.%, а Mn - в количестве, не превышающем 2,5 мас.%, так что если отношение РН2О/РН2 превышает 6,4·10-7·T2+1,7·10-4·T-0,1, то происходит образование фаялита и других оксидов Fe, a также рост гальванических зазоров. За счет отжига вышеупомянутым способом в области, простирающейся от поверхности стального листа на глубину 2 мкм, можно обеспечить формирование структуры, имеющей оксидные частицы, по меньшей мере, одного типа, выбранного из оксида Al, оксида Si, оксида Mn или сложного оксида Al, Si и Mn по отдельности или в комбинации.

Далее, на этапе нанесения гальванического покрытия стальной лист охлаждают со скоростью охлаждения от 2 до 200°С в секунду до диапазона температур от 350 до 500°С, выдерживают в течение времени от 5 секунд до 20 минут, а затем наносят гальваническое покрытие погружением в гальваническую ванну расплавленного цинка, содержащую - в вес.% - Al в количестве от 0,01 до 1%, а остальное - Zn и неизбежные примеси. Отметим также, что пример эпюры распределения температур при нагревании и охлаждении на этапе нанесения гальванического покрытия не накладывает ограничения на настоящее изобретение.

Кроме того, при формировании структуры слоя гальванического покрытия согласно рассматриваемому случаю часть оксидов изнутри поверхностного слоя стального листа мигрирует иногда в слой гальванического покрытия, но это допустимо, поскольку количество образуемых следов не оказывает негативное влияние в данном случае.

После цинкования стальной лист охлаждают со скоростью охлаждения, по меньшей мере, 5°С/сек до температуры ниже 250°С. Благодаря этому получается структура стального листа, в которой подавлена деструкция аустенитной фазы и которая содержит необходимую фазу аустенита.

Ниже будет приведено подробное описание настоящего изобретения на примерах, но настоящее изобретение не сводится к этим примерам.

Испытуемые стальные листы, указанные в таблице 1, обрабатывали на протяжении этапов рекристаллизационного отжига и нанесения гальванического покрытия посредством непрерывной системы для цинкования в соответствии с условиями, указанными в таблице 2. Гальваническую ванну расплавленного цинка регулировали до достижения температуры ванны расплава 460°С и его состава, содержавшего 0,1% Al, а остальное - Zn и неизбежные примеси. В печи с восстановительной атмосферой регулировали атмосферу до достижения некоторого отношения (PH2O/PH2) парциального давления водяного пара и парциального давления водорода атмосферы путем введения водяного пара в газообразный N2, а количество упомянутого Н2 доводили до 10 вес.% для регулирования количества вводимого водяного пара. Температуру отжига и отношение PH2O/PH2 задавали равными значениям, указанным в таблице 2, а каждый из стальных листов, указанных в таблице 1, подвергали рекристаллизационному отжигу с последующим погружением в гальваническую ванну. Количество гальванического покрытия регулировали до достижения 60 г/м2 путем удаления газообразного азота.

| Таблица 1 | |||||||||||

| Код испытуемого материала | Состав (% вес.) | Примечания | |||||||||

| С | Si | Mn | Al | Р | S | Ti | Nb | Ni | Cu | ||

| NA | 0,11 | 1,21 | 1,29 | 0,004 | 0,004 | пример согласно изобретению | |||||

| А | 0,098 | 0,23 | 1,59 | 0,09 | 0,004 | 0,006 | 0,02 | 0,6 | 0,2 | пример согласно изобретению | |

| В | 0,112 | 0,21 | 1,55 | 0,68 | 0,005 | 0,007 | 0,02 | 0,01 | 0,01 | 0,2 | пример согласно изобретению |

| С | 0,102 | 1,52 | 1,49 | 0,04 | 0,005 | 0,005 | 0,002 | пример согласно изобретению | |||

| D | 0,061 | 1,41 | 2,28 | 0,29 | 0,004 | 0,006 | пример согласно изобретению | ||||

| Е | 0,099 | 1,51 | 0,55 | 0,21 | 0,005 | 0,004 | пример согласно изобретению | ||||

| F | 0,115 | 0,11 | 1,44 | 0,47 | 0,006 | 0,003 | сравнительный пример |

| Таблица 2 | |||

| Номер режима обработки | Температура отжига (°С) | PH2O/PH2 | Примечания |

| 1 | 705 | 0,01 | пример согласно изобретению |

| 2 | 705 | 0,0004 | сравнительный пример |

| 3 | 802 | 0,01 | пример согласно изобретению |

| 4 | 802 | 0,03 | пример согласно изобретению |

| 5 | 802 | 0,0004 | сравнительный пример |

| 6 | 802 | 0,0003 | сравнительный пример |

| 7 | 900 | 0,02 | пример согласно изобретению |

| 8 | 902 | 0,0004 | сравнительный пример |

Прочность стальных листов оценивали по Японскому промышленному стандарту JIS Z 2201. Предел прочности при растяжении, составлявший 490 МПа или более, считали проходным параметром. Относительное удлинение стальных листов оценивали, получая образец, прошедший предусмотренный Японским промышленным стандартом тест №5 на прочность, и проводили испытание на растяжение при обычной температуре при калиброванной толщине 50 мм и скорости растяжения 10 мм/мин. Лист с относительным удлинением 30% или более считали проходным.

Частицы оксида внутри стального листа в пределах 2 мкм от поверхности раздела слоя гальванического покрытия и стального листа оценивали путем полирования поперечного среза стального листа, чтобы раскрыть этот срез, и наблюдения его с захватом изображения частиц оксида посредством СЭМ. Изображение, захваченное посредством СЭМ, преобразовывали в цифровую форму и выделяли части с яркостью, соответствующей оксидам, посредством анализа изображения для подготовки цифрового изображения. Подготовленное цифровое изображение очищали от шума, а затем измеряли диаметры эквивалентной окружности частиц и определяли среднее значение диаметров эквивалентной окружности для частиц в целом, обнаруженных в поле зрения.

Гальванические зазоры оценивали путем визуального наблюдения внешнего вида оцинкованного стального листа и считали проходным стальной лист, в котором не было признано наличие гальванических зазоров. Кроме того, способность к соединению гальванического покрытия оценивали путем исследования припыливания. В частности, это делали путем изгибания стального листа на 180 градусов, наклеивания целлофановой ленты на изогнутую часть, отслаивания ее, измерения ширины отслаивания слоя гальванического покрытия, прилипшего к ленте, и считая проходными стальные листы с шириной отслаивания в диапазоне 3 мм.

В таблице 3 показаны результаты оценки. Из таблицы 3 следует, что все испытуемые материалы, подвергаемые цинкованию, которые оказались проходными по прочности, удлинению, способности к соединению гальванического покрытия и внешнему виду, представляли собой примеры согласно настоящему изобретению. Сравнительные примеры либо оказывались проходными по прочности и относительному удлинению, но непроходными по способности к соединению при отслаивании, либо проходными по прочности и способности к соединению при отслаивании, но непроходными по относительному удлинению.

| Таблица 3 | ||||||||

| Код стального листа | Номер режима обработки | Средний размер оксидных частиц (мкм) | Тип оксида | Прочность | Относительное удлинение | Гальванические зазоры | Способность к соединению | примечания |

| NA | 3 | 0,21 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| NA | 4 | 0,27 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| NA | 5 | ND | - | Р | Р | F | F | сравнительный пример |

| NA | 7 | 0,41 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| NA | 8 | ND | - | Р | Р | F | F | сравнительный пример |

| А | 3 | 0,09 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| А | 4 | 0,32 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| А | 5 | ND | - | Р | Р | F | F | сравнительный пример |

| А | 7 | 0,41 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| А | 8 | ND | - | Р | Р | F | F | сравнительный пример |

| В | 1 | 0,22 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р | Р | Р | пример согласно изобретению |

| В | 2 | ND | - | Р | Р | F | F | сравнительный пример |

| В | 3 | 0,1 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р | Р | Р | пример согласно изобретению |

| В | 4 | 0,13 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р | Р | Р | пример согласно изобретению |

| в | 5 | ND | - | Р | Р | F | F | сравнительный пример |

| в | 6 | ND | - | Р | Р | F | F | сравнительный пример |

| с | 1 | 0,38 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| с | 2 | ND | - | Р | Р | F | F | сравнительный пример |

| с | 3 | 0,39 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| с | 4 | 0,35 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| с | 5 | ND | - | Р | Р | F | F | сравнительный пример |

| с | 6 | ND | - | Р | Р | F | F | сравнительный пример |

| с | 7 | 0,27 | SO, МО, MSO | Р | Р | Р | Р | пример согласно изобретению |

| с | 8 | ND | - | Р | Р | F | F | сравнительный пример |

| D | 3 | 0,49 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р | Р | Р | пример согласно изобретению |

| D | 4 | 0,42 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р | Р | Р | пример согласно изобретению |

| D | 5 | ND | - | Р | Р | F | F | сравнительный пример |

| D | 6 | ND | - | Р | Р | F | F | сравнительный пример |

| Е | 3 | 0,31 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р | Р | Р | пример согласно изобретению |

| Е | 4 | 0,25 | SO, МО, АО, ASO, MSO, МАО, MASO | Р | Р |