Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 мпа или более, имеющий превосходную локальную деформируемость и замедленное повышение твердости места сварки

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному холоднокатаному стальному листу с пределом прочности на разрыв 780 МПа или более. Лист имеют превосходную локальную деформируемость и замедленное повышение твердости места сварки и содержит следующие компоненты, мас.%: С: 0,05-0,09, Si: 0,4-1,3, Mn: 2,5-3,2, P: 0,001-0,05, N: 0,0005-0,006, Al: 0,005-0,1, Ti: 0,001-0,045, S в диапазоне, определяемом выражением (А), остальное - Fe и неизбежные примеси; при этом микроструктура стального листа состоит из 7% или больше бейнита, а остальное - феррит, мартенсит, закаленный мартенсит и остаточный аустенит или их комбинация; и содержание указанных компонентов в стальном листе удовлетворяет следующим выражениям: S≤0,08×(Ti(%)-3,43×N(%))+0,004 (А), причем при отрицательном значении члена [Ti(%)-3,43×N(%)], указанное значение принимается равным нулю, 950≤Mneq./(C(%)-(Si(%)/75)))×площадь бейнита (%) (С), где Mneq.=Mn(%)-0,29×Si(%)+6,24×C(%) (В), C(%)+(Si(%)/20)+(Mn(%)/18)≤0,30 (D). Лист обладает высокой прочностью, замедленным повышением твердости места сварки и хорошей свариваемостью. 2 з.п. ф-лы, 2 табл. 3 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к высокопрочному холоднокатаному стальному листу с пределом прочности на разрыв 780 МПа или более, имеющему превосходную локальную деформируемость и замедленное повышение твердости места сварки.

Уровень техники

До настоящего времени стальные листы с пределом прочности 590 МПа или меньше обычно использовались для деталей, составляющих в большинстве случаев корпус автомобиля или мотоцикла.

В последние годы проводились исследования по повышению в значительной степени прочности материалов и предпринимались попытки использования дополнительно улучшенных высокопрочных стальных листов с целью уменьшения веса корпуса автомобиля для более эффективного использования топлива и повышения безопасности при столкновениях.

Высокопрочные стальные листы, изготовленные для выполнения указанных целей, в большинстве случаев использовались для элементов рамы кузова автомобиля и элементов усиления, рамных деталей сидений и других деталей автомобиля или мотоцикла, и на стальные листы с пределом прочности на разрыв 780 МПа или больше основной стали, имеющие превосходную локальную деформируемость, имеется повышенный спрос.

Такие детали подвергаются обработке, такой как штамповка и изготовление изогнутых поверхностей. Однако вследствие требований дизайнеров корпуса автомобиля и других промышленных конструкторов иногда трудно сильно изменять форму этих деталей из формы, для которой применим обычный стальной лист с пределом прочности на разрыв 590 МПа или меньше, и поэтому для облегчения деформирования сложной формы необходим высокопрочный стальной лист, имеющий превосходную обрабатываемость.

Тем временем происходит сдвиг способов обработки от обычной вытяжки с держателем заготовки к простой обработке штамповкой или гибкой в соответствии с использованием высокопрочного стального листа. В частности, когда кромка изгибается в форме круговой арки или т.п., иногда концы стального листа удлиняются, другими словами применяется обработка с растягиванием фланца. Кроме того, для некоторых деталей часто применяется обработка с отбортовкой отверстия, в которой фланец формируется посредством расширения обрабатываемого отверстия (нижнего отверстия). В некоторых случаях сильного расширения диаметр нижнего отверстия расширяется в 1,6 раза или больше. Однако проявляется тенденция к появлению эффекта упругого восстановления после обработки детали, такого как пружинение при увеличении прочности стального листа, что препятствует обеспечению точности детали. Поэтому в способах пластической обработки часто применяют приспособления для уменьшения, например, внутреннего радиуса изгиба до около 0,5 мм при обработке гибкой.

Однако при такой обработке, хотя и требуется стальной лист, имеющий локальную деформируемость, такую как деформируемость с растягиванием фланца, с расширением отверстия, гибкости и т.п., обычный высокопрочный стальной лист является недостаточным для обеспечения такой деформируемости, и поэтому недостатком обычного высокопрочного стального листа является возникновение трудностей, включая трещины и невозможность стабильного изготовления изделия.

Между тем, такие сформированные штамповкой детали очень часто соединяются с другими деталями с помощью точечной сварки или другой сварки. Однако для высокопрочного стального листа с пределом прочности на разрыв 780 МПа или больше обычно применяют металлургический способ, такой как повышение содержания углерода в стали, в качестве эффективного средства обеспечения прочности, и применение такого способа приводило к тому, что твердость сварного металла чрезвычайно сильно увеличивалась за счет нагревания и охлаждения во время сварки, за счет чего ухудшались свойства сварки и самого изделия.

Известным высокопрочным стальным листом, имеющим улучшенную формируемость с растягиванием фланца, является лист, предложенный в неакцептованной заявке Японии № Н9-67645. Однако раскрытая технология улучшает лишь деформируемость с растягиванием фланца после разрезания и не обязательно улучшает свойства сварки.

Кроме того, в акцептованных заявках Японии № Н2-1894 и Н5-72460 предложены способы улучшения свариваемости высокопрочного стального листа. Первая технология улучшает холодную обрабатываемость и свариваемость высокопрочного стального листа.

Однако относительно улучшения холодной обрабатываемости, указанной в технологии, недостаточно подтверждается улучшение локальной деформируемости, такой как деформируемость с растягиванием фланца, расширение отверстия, изгибаемость и т.п. В противоположность этому вторая технология предлагает улучшение деформируемости с растягиванием фланца дополнительно к свариваемости. Однако прочность стального листа, включенного в изобретение, находится на уровне 550 МПа, и технология не предназначена для высокопрочного стального листа с пределом прочности на разрыв 780 МПа или больше.

Кроме того, в результате серьезных исследований, проведенных заявителями данного изобретения, было обнаружено следующее. В случае высокопрочного стального листа с пределом прочности на разрыв основной стали 780 МПа или больше, основной механизм повышения прочности обуславливается в основном жестким мартенситом и бейнитом во второй фазе, а содержание углерода в стали является главным фактором механизма упрочнения. Однако при увеличении содержания углерода велика вероятность ухудшения локальной деформируемости, и одновременно значительно увеличивается твердость места сварки. Тем не менее, относительно указанных выше недостатков высокопрочного стального листа с пределом прочности на разрыв 780 МПа или больше основной стали не было обнаружено предложений, направленных на улучшение локальной деформируемости и подавления закалки при сварке.

Сущность изобретения

Данное изобретение является результатом серьезных исследований изобретателями данного изобретения с целью устранения указанных недостатков и относится к высокопрочному холоднокатаному стальному листу с пределом прочности на разрыв 780 МПа основной стали, при этом стальные листы имеют превосходную локальную деформируемость, такую как деформируемость с растягиванием фланца, расширением отверстия, изгибом и т.п., замедленное повышение твердости в месте сварки и дополнительно к этому хорошие сварные свойства. Суть данного изобретения состоит в следующем.

(1) Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, при этом указанные стальные листы имеют превосходную локальную деформируемость и сниженное повышение твердости места сварки, отличающийся тем, что указанные стальные листы включают в мас.%:

С: 0,05-0,09,

Si: 0,4-1,3,

Mn: 2,5-3,2,

Р: 0,001-0,05,

N: 0,0005-0,006,

Al: 0,005-0,1,

Ti: 0,001-0,045 и

S в диапазоне, определяемом следующим выражением (А), остальное - Fe и неизбежные примеси; при этом микроструктура указанных стальных листов состоит 7% или больше бейнита, а остальное - феррит, мартенсит, закаленный мартенсит и остаточный аустенит или их комбинация; и содержание указанных компонентов в указанных стальных листах удовлетворяет следующим выражениям (С) и (D), когда Mneq. (эквивалент марганца) задан следующим выражением (В):

S≤0,08×(Ti(%)-3,43×N(%))+0,004 (A),

где, когда величина члена Ti(%)-3,43×N (%) этого выражения (А) является отрицательной, то величина рассматривается как равная нулю,

Mneq.=Mn(%)-0,29×Si(%)+6,24×С(%) (В),

950<(Mneq./(С(%)-(Si(%)/75)))×площадь бейнита (%) (С),

С(%)+(Si(%)/20)+(Mn(%) /18)≤0,30 (D).

Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, при этом указанные стальные листы имеют превосходную локальную деформируемость и замедленное повышение твердости места сварки, в соответствии с (1), при этом указанные стальные листы дополнительно содержат химические компоненты, взятые по отдельности или в комбинации, в мас.%:

Nb: 0,001-0,04,

В: 0,0002-0,0015 и

Мо: 0,05-0,50.

Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, при этом указанные стальные листы имеют превосходную локальную деформируемость и замедленное повышение твердости места сварки, в соответствии с (1), отличающийся тем, что указанные стальные листы содержат 0,0003-0,01% Са в качестве другого дополнительного химического компонента.

Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, при этом указанные стальные листы имеют превосходную локальную деформируемость и замедленное повышение твердости места сварки, в соответствии с (1), при этом указанные стальные листы содержат 0,0002-0,01% Mg в качестве другого дополнительного химического компонента.

Высокопрочный холоднокатаный стальной лист и высокопрочный поверхностно обработанный стальной лист с пределом прочности на разрыв 780 МПа или больее, при этом указанные стальные листы имеют превосходную локальную деформируемость и сниженное повышение твердости места сварки, в соответствии с (1), при этом указанные стальные листы содержат 0,0002-0,01% REM (редкоземельный металл) в качестве другого дополнительного химического компонента.

Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, при этом указанные стальные листы имеют превосходную локальную деформируемость и замедленное повышение твердости места сварки, в соответствии с (1), при этом указанные стальные листы содержат 0,2-2,0% Cu и 0,05-2,0 Ni в качестве других дополнительных химических компонентов.

(2) Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, имеющий превосходную локальную деформируемость и замедленное повышение твердости места сварки, по п.1, при этом стальной лист дополнительно содержит химические компоненты, взятые по отдельности или в комбинации, в мас.%:

Nb: 0,001-0,04,

В: 0,0002-0,0015,

Мо: 0,05-0,50,

Са: 0,0003-0,01,

Mg: 0,0002-0,01,

REM: 0,0002-0,01,

Cu: 0,2 - 2,0,

Ni: 0,05-2,0

(3) Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 МПа или более, при этом указанные стальные листы имеют превосходную локальную деформируемость и замедленное повышение твердости места сварки, в соответствии с (1) и (2), при этом стальной лист поверхностно обработан путем покрытия цинком или его сплавом.

Краткое описание чертежей

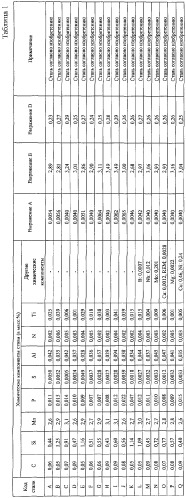

На чертежах изображено:

фиг.1 - график, показывающий влияние величины члена справа от знака неравенства в выражении (А), которое определяет верхний предел содержания S, и влияние содержания S на показатель локальной деформируемости;

фиг.2 - график, показывающий взаимосвязь между величиной члена справа от знака неравенства в выражении (С) и показателем расширения отверстия в качестве показателя локальной деформируемости;

фиг.3 - график, показывающий влияние величины члена справа от знака неравенства в выражении (D) на увеличение твердости сварного шва.

Наилучший режим осуществления изобретения

Заявители данного изобретения исследовали химические компоненты стали и металлургические структуры в качестве средства для подавления увеличения твердости, места сварки при обеспечении локальной деформируемости, такой как деформируемость с растягиванием фланца, расширением отверстия, изгибом и т.п., стального листа. Во-первых, в результате исследования локальной деформируемости стального листа было установлено, что в случае высокопрочного стального листа с пределом прочности на разрыв 780 МПа основной стали штамповочная деформируемость, в основном, локальная деформируемость, определяется видом металлургической структуры стального листа и легкостью образования включений, таких как осадки и т.п., содержащихся в нем. Кроме того, было установлено, что локальная деформируемость может быть улучшена содержанием С, Si, Mn, P, S, N, Al и Ti; среди этих компонентов S, Ti и N действуют в качестве факторов, определяющих образование включений сульфидного типа при соответствии определенному реляционному выражению; и дополнительного регулирования не только диапазона содержания отдельного компонента, такого как углерод, но также соотношения между структурой, предпочтительной для локальной деформируемости, и несколькими компонентами, включая углерод, в качестве показателей увеличения твердости.

При изготовлении высокопрочного стального листа с пределом прочности на разрыв 780 МПа или больше используются, в целом, средства увеличения твердости структур мартенсита, бейнита или т.п. Например, широко известно, что в случае стального листа со сложной двухфазной структурой (двухфазного стального листа), имеющего отличную пластичность, большое число подвижных дислокации вводятся вблизи границы раздела между мягкой ферритной фазой и жесткой мартенситной фазой, образованных посредством закалки, и таким образом обеспечивается большое удлинение. Однако недостатком такого стального листа является то, что микроскопическая структура не является равномерной за счет одновременного присутствия мягкой фазы и твердой фазы, так что разница в твердости между фазами является большой; граница раздела между фазами не выдерживает местной деформации, и образуются трещины. Поэтому для решения этой проблемы успешно используется выравнивание структуры в случае однофазной мартенситной структуры, бейнитной структуры или отпущенной мартенситной структуры. В частности, бейнитная структура, имеющая отличное соотношение между прочностью и пластичностью, проявляет отличную обрабатываемость. С учетом этого изобретателями данной заявки было установлено, что легкость получения желаемой бейнитной структуры сильно зависит от С, Si и Mn, a локальная деформируемость улучшается, когда эти элементы и действительно полученное процентное содержание бейнитной структуры отвечают определенному реляционному выражению.

Кроме того, в результате исследования возможностей предотвращения увеличения твердости места сварки было установлено, что увеличение твердости вызывается мартенситным превращением, которое происходит при быстром охлаждении после резкого местного нагревания во время сварки и что увеличение твердости эффективно подавляется, когда С и Si и Mn, влияющие оба на увеличение твердости, удовлетворяют определенному реляционному выражению.

Подробное описание изобретения

Сначала приводится пояснение причин для регулирования содержания компонентов в стали.

Углерод (С) является элементом, важным для повышения прочности и способности упрочнения стали, и является существенным для получения сложной структуры, состоящей из феррита, мартенсита, бейнита и т.д. В частности, содержание углерода 0,05% или больше необходимо для обеспечения предела прочности на разрыв 780 МПа или больше и эффективной величины бейнитной структуры, предпочтительной для локальной деформируемости. С другой стороны, если содержание углерода увеличивается, то трудно получить лишь одну бейнитную структуру, вероятно огрубление карбида железа, такого как цементита, что приводит к ухудшению деформируемости, а также заметному увеличению твердости после сварки и к плохому качеству сварки. По этой причине верхний предел для содержания углерода установлен равным 0,09%.

Кремний (Si) является элементом, благоприятным для увеличения прочности без ухудшения обрабатываемости стали. Однако, когда содержание кремния меньше 0,4%, то вероятно образование не только перлитной структуры, ухудшающей локальную деформируемость, но также увеличение разницы твердости между образованными структурами за счет уменьшения способности феррита увеличивать прочность растворенного вещества, что приводит к ухудшению локальной деформируемости. По этой причине нижняя граница содержания кремния установлена равной 0,4%. С другой стороны, когда содержание кремния превышает 1,3%, то ухудшается пригодность к холодной прокатке за счет увеличения способности феррита увеличивать прочность растворенного вещества и пригодность к фосфатной обработке за счет образования оксида на поверхности стального листа. Ухудшается также пригодность к сварке. Поэтому верхняя граница содержания кремния установлена равной 1,3%.

Марганец (Mn) является элементом, влияющим на улучшение прочности и способность к упрочнению стали и обеспечивающим бейнитную структуру, предпочтительную для локальной деформируемости. Когда содержание марганца меньше 2,5%, то не получается желаемая структура. Поэтому нижний предел содержания марганца установлен равным 2,5%. С другой стороны, когда содержание марганца превышает 3,2%, то ухудшается обрабатываемость основной стали, а также пригодность к сварке. Поэтому верхний предел для содержания марганца установлен равным 3,2%.

Содержание фосфора (Р) менее 0,001% приводит к увеличению стоимости дефосфоризации, и поэтому нижний предел содержания фосфора установлен равным 0,001%. С другой стороны, когда содержание фосфора превышает 0,05%, то происходит разделение отвердевания во время литья и образование внутренних трещин, а также проявляется ухудшение обрабатываемости. Кроме того, проявляется также хрупкость места сварки. Поэтому верхний предел содержания фосфора установлен равным 0,05%.

Сера (S) является элементом, чрезвычайно важным для локальной деформируемости, поскольку она остается в виде включений сульфидного типа, таких как MnS. В частности, влияние серы возрастает при увеличении прочности основной стали. Поэтому, когда предел прочности на разрыв должен составлять 780 МПа или больше, то необходимо понижать содержание серы до 0,004 или меньше. Однако при добавлении титана влияние серы смягчается. Поэтому верхний предел содержания серы, согласно данному изобретению, можно регулировать в соответствии со следующим реляционным выражением (А), содержащим титан и азот:

S≤0,08×(Ti(%)-3,43×N(%))+0,004 (A),

где, когда величина члена Ti(%)-3,43×N(%) этого выражения (А) является отрицательной, то величина рассматривается как равная нулю.

Алюминий (Al) является элементом, необходимым для раскисления стали. Когда содержание алюминия меньше 0,005%, то раскисление является недостаточным, в стали остаются пузырьки и возникают такие дефекты, как микроотверстия. Поэтому нижний предел содержания алюминия установлен равным 0,005%. С другой стороны, когда содержание алюминия превышает 0,1%, то увеличиваются включения, такие как оксид алюминия, и уменьшается обрабатываемость основной стали. Поэтому верхний предел содержания алюминия установлен равным 0,1%.

Что касается азота (N), то содержание азота менее 0,0005% приводит к увеличению стоимости рафинирования стали. Поэтому нижний предел содержания азота установлен равным 0,0005%. С другой стороны, когда содержание азота превышает 0,006%, то ухудшается обрабатываемость основной стали, вероятно из-за образования грубого TiN при соединении азота с титаном, и тем самым ухудшается локальная деформируемость. Дополнительно к этому почти не остается титана, необходимого для образования сульфида титана, а это нежелательно для смягчения верхнего предела содержания серы, предложенного в данном изобретении. Поэтому верхний предел содержания азота установлен равным 0,006%.

Титан (Ti) является элементом, приводящим к образованию сульфида титана, который относительно слабо влияет на локальную деформируемость и уменьшает содержание вредного MnS. Дополнительно к этому титан влияет на подавление огрубления структуры металла места сварки, что исключает его хрупкость. Поскольку содержание титана менее 0,001% недостаточно для проявления этих воздействий, то нижний предел содержания титана установлен равным 0,001%. В противоположность этому, когда добавляется слишком много титана, то не только увеличивается содержание грубого TiN квадратной формы, что ухудшает локальную деформируемость, но также образуется стабильный карбид, так что уменьшается концентрация углерода в аустените во время изготовления основной стали и не получается желаемая упрочненная структура и поэтому трудно обеспечить желаемый предел прочности на разрыв. Поэтому верхний предел содержания титана установлен равным 0,045%.

Ниобий (Nb) является элементом, влияющим на образование мелкозернистого карбида, который подавляет размягчение нагреваемой зоны сварки и который добавляют для этого. Однако, когда содержание ниобия меньше 0,001%, то действие подавления размягчения нагреваемой зоны сварки не обеспечивается в достаточной степени. Поэтому нижний предел содержания ниобия установлен равным 0,001%. С другой стороны, при добавлении слишком большого количества ниобия ухудшается обрабатываемость основной стали за счет увеличения содержания карбида. Поэтому верхний предел содержания ниобия установлен равным 0,04%.

Бор (В) является элементом, влияющим на улучшение способности к упрочнению стали и на подавление диффузии углерода в нагреваемую зону сварки и тем самым ее размягчения за счет взаимодействия с углеродом, и поэтому может добавляться. Необходимо содержание бора 0,0002% или больше для проявления этого действия. С другой стороны, когда бора добавляется слишком много, то не только ухудшается обрабатываемость основной стали, но также вызывается хрупкость и ухудшение горячей обрабатываемости стали. Поэтому верхний предел содержания бора установлен равным 0,0015%.

Молибден (Мо) является элементом, который способствует образованию желаемой бейнитной структуры. Кроме того, молибден оказывает влияние на подавление размягчения нагреваемой зоны сварки и считается, что его влияние увеличивается дополнительно при одновременном присутствии ниобия или т.п. Поэтому молибден является элементом, благоприятным для улучшения качества сварки, и может добавляться. Однако содержание молибдена в количестве менее 0,05% является недостаточным для проявления этих воздействий, и поэтому нижний предел содержания молибдена установлен равным 0,05%. И наоборот, когда добавляют слишком много молибдена, то воздействие достигает насыщения, что приводит к экономическим затратам. Поэтому верхний предел содержания молибдена установлен равным 0,50%.

Кальций (Са) оказывает влияние на улучшение локальной деформируемости основной стали за счет управления формой (сфероидизации) включений сульфидного типа и может добавляться. Однако содержание кальция в количестве менее 0,0003% является недостаточным для проявления этого влияния. Поэтому нижний предел содержания кальция установлен равным 0,0003%. С другой стороны, когда добавляют слишком много кальция, то не только влияние достигает насыщения, но также увеличивается противоположное действие (ухудшение локальной деформируемости) за счет увеличения включений. Поэтому верхний предел содержания кальция установлен равным 0,01%. Желательно, чтобы содержание кальция составляло 0,0007% или больше для лучшего влияния.

Магний (Mg) при добавлении образует оксид за счет соединения с кислородом и считается, что образованный таким образом MgO или комплексные оксиды Al2О3, SiO2, MnO, Ti2O3 и т.д., содержащие MgO, в очень мелкозернистом виде выпадают в осадок. Хотя это не подтверждено в достаточной степени, считается, что размер каждой осаждающейся частицы является небольшим, и поэтому они осаждаются в состоянии равномерного распределения. Кроме того, считается, хотя это не является очевидным, что такой оксид, распределенный мелко и равномерно в стали, образует микроскопические полости в плоскости штамповки или плоскости среза, из которых появляются трещины во время штамповки или разрезания, которые подавляют концентрацию напряжений во время последующей обработки по отбортовке отверстий или обработки с растягиванием фланца, так что они предотвращают разрастание микроскопических полостей в грубые трещины. Поэтому магний можно добавлять для улучшения расширяемости отверстий и деформируемости с растягиванием фланца. Однако содержание магния в количестве менее 0,0002% является недостаточным для проявления этого влияния. Поэтому нижний предел содержания магния установлен равным 0,0002%. С другой стороны, когда добавление количества магния превышает 0,01%, то не только не получают улучшение влияния, пропорциональное добавленному количеству, но также ухудшается чистота стали и ухудшаются расширяемость отверстий и деформируемость с растягиванием фланца. Поэтому верхний предел содержания магния установлен равным 0,01%.

Редкоземельные металлы (КЕМ) считаются элементами, которые оказывают такое же влияние, что и магний. Хотя это не подтверждено в достаточной степени, считается, что редкоземельные металлы являются элементами, которые могут улучшать расширяемость отверстий и деформируемость с растягиванием фланца за счет подавления образования трещин вследствие образования мелкозернистых оксидов, и поэтому можно добавлять редкоземельные металлы. Однако содержание редкоземельного металла в количестве менее 0,0002% является недостаточным для проявления этого влияния, и поэтому нижний предел содержания редкоземельных металлов установлен равным 0,0002%. С другой стороны, когда содержание редкоземельного металла превышает 0,01%, то не только не получают улучшение влияния, пропорциональное добавленному количеству, но также ухудшается чистота стали и ухудшаются расширяемость отверстий и деформируемость с растягиванием фланца. Поэтому верхний предел содержания редкоземельных металлов установлен равным 0,01%.

Медь (Cu) является элементом, влияющим на улучшение коррозионной стойкости и усталостной прочности основной стали, и при желании его можно добавлять. Однако, когда содержание меди меньше 0,2%, то проявление улучшения коррозионной стойкости и усталостной прочности не обеспечиваются в достаточной степени, поэтому нижний предел содержания меди установлен равным 0,2%. С другой стороны, излишнее содержание меди приводит к насыщению эффектов и увеличению стоимости, и поэтому верхний предел содержания меди установлен равным 2,0%.

В стали с добавкой меди иногда во время горячей прокатки образуются дефекты поверхности, называемые медными наростами, вызванные красноломкостью. Добавление (Ni) никеля является эффективным для предотвращения медных наростов, и количество добавления никеля установлено равным 0,05% или больше в случае добавки меди. С другой стороны, излишнее добавление никеля вызывает эффект насыщения и увеличения стоимости. Поэтому верхний предел содержания никеля установлен равным 2,0%. В данном случае влияние добавления никеля проявляется пропорционально добавлению меди, и поэтому желательно добавление никеля в диапазоне от 0,25 до 0,60 относительно отношения Ni/Cu по массе.

Изобретатели данного изобретения провели с высокопрочными холоднокатаными стальными листами, имеющими различные химические компоненты, испытания по расширению отверстия, результаты которых рассматривались в качестве типичного показателя локальной деформируемости, и исследовали взаимосвязь между выражением (А), которое определяет верхний предел содержания серы, и содержанием серы. Результаты показаны на фиг.1. Отличная локальная деформируемость получается, когда содержание серы находится в диапазоне, определяемом выражением (А). На фиг.1 значком О представлен показатель расширения отверстия более 60%, а значком х представлено отношение расширения менее 60%. Из фиг.1 следует, что когда величины добавления серы, титана и азота находятся в диапазонах, определяемых данным изобретением, то показатель расширения отверстия составляет 60% или больше, и локальная деформируемость является превосходной.

Как указывалось выше, верхний предел серы несколько смягчается за счет образования сульфита титана для подавления влияния MnS, который ухудшает локальную деформируемость; в противоположность этому предлагается другой способ, в котором локальная деформируемость улучшается посредством лишь уменьшения содержания серы, что является предпочтительным с точки зрения уменьшения повышения стоимости за счет уменьшения стоимости на удаление серы.

Кроме того, согласно данному изобретению, доля площади бейнитной структуры и содержание углерода, кремния и марганца должны соответствовать следующему реляционному выражению (С):

Mneq.=Mn(%)-0,29×Si(%)+6,24×С(%) (В).

950≤(Mneq./(С(%)-(Si(%)/75)))×площадь бейнита (%) (С).

Изобретатели данного изобретения исследовали соотношение между величиной члена с правой стороны реляционного выражения (С) и показателем расширения отверстия в качестве показателя локальной деформируемости с помощью указанных испытаний. Результаты показаны на фиг.2. На фиг.2 значками О представлен показатель расширения отверстия более 60%, а значки Х представляют показатель расширения отверстия менее 60%. Из фиг.2 следует, что когда состояние образованной микроструктуры и содержание углерода, кремния и марганца соответствуют реляционному выражению, то показатель расширения отверстия составляет 60% или больше, и локальная деформируемость является превосходной.

Это показывает, что когда величина, относящаяся не только к величине бейнитной структуры, предпочтительной для локальной деформируемости, но также к упрочняющим элементам, таким как углерод, кремний и марганец, которые наибольшим образом влияют на образование структуры, меньше члена с левой стороны, то достаточная локальная деформируемость не достигается.

Между тем, согласно данному изобретению, содержание углерода, кремния и марганца должно соответствовать следующему реляционному выражению (D):

С(%)+(Si(%)/20)+(Mn(%)/18)≤0,30 (D).

Изобретатели данного изобретения исследовали соотношение между величиной, полученной с помощью указанного выражения (D), и максимальной твердостью места сварки при точечной сварке и формой разлома при испытании прочности на разрыв места сварки в указанных тестах. Результаты показаны на фиг.3. По горизонтальной оси представлена величина, вычисленная из члена с левой стороны выражения (D), а по вертикальной оси представлено отношение максимальной твердости места сварки при точечной сварке к твердости основной стали (отношение К твердости места сварки к твердости основной стали), при этом измеряемая твердость является твердостью по Виккерсу (нагрузка 100 г) на участки, составляющие одну четверть толщины листа, на поверхности секции. На фиг.3 значками О представлено отношение К твердости места сварки к твердости основной стали меньше 1,47, а значками Х представлено отношение К твердости места сварки к твердости основной стали больше 1,47. Из фиг.3 следует, что когда содержание углерода, кремния и марганца находятся в пределах, определяемых данным изобретением, то увеличение твердости места сварки подавляется до не более чем 1,47 твердости основного металла. При этом разрушение возникало в точке сварки, когда отношение превышало 1,47, и разрушение возникало вне точки сварки, когда отношение было не более 1,47.

Указанное выше реляционное выражение (D) задает диапазон компонента, в котором подавляется увеличение твердости мартенсита, образованного закалкой во время нагревания и быстрого охлаждения места сварки.

Кроме того, дополнительные добавки, такие как хром (Cr), ванадий (V) и т.д., неизбежно включаемые в стальной лист, не являются вредными для всех свойств стали согласно данному изобретению. Однако излишнее добавление компонентов может вызвать повышение температуры рекристаллизации, ухудшение прокатных свойств, а также ухудшение обрабатываемости основной стали. Поэтому относительно этих вспомогательных компонентов желательно регулировать содержание хрома до 0,1% или меньше и содержание ванадия до 0,01% или меньше.

Способ изготовления высокопрочного холоднокатаного стального листа и высокопрочного поверхностно обработанного стального листа, согласно данному изобретению можно правильно выбирать с учетом применения и требуемых свойств.

Согласно данному изобретению указанные выше компоненты образуют основу стали согласно данному изобретению. Когда доля площади бейнита составляет менее 7% в микроструктуре основной стали, то локальная деформируемость почти не улучшается. Поэтому нижний предел доли площади бейнита установлен равным 7%. Предпочтительная доля площади бейнита составляет 25% или больше. Верхний предел доли площади бейнита конкретно не установлен. Однако, если он превышает 90%, то ухудшается пластичность основной стали за счет увеличения твердой фазы и сильно ограничивается возможность штамповки деталей. Поэтому предпочтительный верхний предел доли площади бейнита установлен равным 90%. Одновременно необходимо учитывать влияние другой микроструктуры на обрабатываемость основной стали, и для обеспечения компромисса между обрабатываемостью и пластичностью предпочтительная доля площади феррита составляет 4% или больше.

Сталь, содержащую указанные выше компоненты, обрабатывают, например, с помощью приведенного ниже способа и изготавливают стальные листы. Сначала сталь плавят и рафинируют в конвертере и отливают в слябы в процессе непрерывного литья. Полученные слябы помещают в печь повторного нагревания в состоянии высокой температуры или после охлаждения до комнатной температуры, нагревают в диапазоне температур от 1150 до 1250°С, после этого подвергают чистовой прокатке в диапазоне температур от 800 до 950°С и охлаждают до температуры 700°С или ниже, и в результате получают горячекатаные стальные листы. Когда температура чистовой прокатки ниже 800°С, то кристаллические зерна находятся в перемешанном состоянии, и тем самым ухудшается обрабатываемость основной стали. С другой стороны, когда температура чистовой прокатки превышает 950°С, то зерна аустенита грубеют, и не получается желаемая микроструктура. Температура охлаждения 700°С или ниже является допустимой. Однако при более низких температурах проявляется тенденция к подавлению перлитной структуры, и можно получать микроструктуру в соответствии с данным изобретением. Поэтому предпочтительная температура охлаждения установлена равной 600°С или ниже.

Затем горячекатаные стальные листы подвергают травлению, холодной прокатке и после этого отжигу, и получают холоднокатаные стальные листы. Хотя степень обжатия холодной прокатки конкретно не задается, предпочтительный в промышленности диапазон составляет от 20 до 80%. Температура отжига является важной для обеспечения заданной прочности и обрабатываемости высокопрочного стального листа и предпочтительно составляет от 700°С до менее 900°С. Когда температура отжига ниже 700°С, то рекристаллизация проходит недостаточно и трудно получить стабильную обрабатываемость самой основной стали. С другой стороны, когда температура отжига составляет 900°С или выше, то зерна аустенита грубеют и не получается желаемая микроструктура. Кроме того, непрерывный процесс отжига является предпочтительным для получения микроструктуры согласно данному изобретению. В случае высокопрочного поверхностно обработанного стального листа применяют гальванопокрытие для холоднокатаного стального листа, изготовленного с помощью указанного выше процесса, в условиях, когда стальной лист не нагрет до 200°С или выше.

Например, при применении гальванопокрытия, на поверхность стального листа наносят покрытие в количестве от 3 до 80 мг/м2. Когда количество покрытия составляет менее 3 мг/м, то действие покрытия по защите от ржавчины является недостаточным и тем самым не выполняется задача гальванопокрытия. С другой стороны, когда количество покрытия превышает 80 мг/м2, то теряется экономическая эффективность и могут появляться дефекты, такие как значительные пузыри, во время сварки. Поэтому предпочтительным диапазоном количества покрытия является указанный выше диапазон.

Кроме того, даже в случае нанесения органической или неорганической пленки на поверхность холоднокатаного стального листа действие данного изобретения не устраняется. Следует отметить, что в этом случае температура стального листа также не должна превышать 200°С.

Таким образом, получают высокопрочный холоднокатаный стальной лист и высокопрочный поверхностно обработанный стальной лист с пределом прочности на разрыв 780 МПа или больше, при этом листы имеют превосходную локальную деформируемость и подавленное повышение твердости места сварки.

Примеры

Сталь, с