Способ газопламенного напыления металлических порошковых материалов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу газопламенного напыления металлических порошковых материалов, и может найти применение при изготовлении изделий с покрытиями в различных отраслях машино- и приборостроения. Способ включает введение в пламя, образованное при сгорании ацетилена и кислорода, струи, состоящей из транспортирующего газа и напыляемого порошка. Струю защищают инертным газом, который подают на расстоянии 30-90 мм от среза сопла газопламенной горелки по периферии напыляемого потока с углом наклона образующей потока защитного газа к оси струи 10-35° и с расходом 0,3-0,5 м3/ч. В качестве защитного газа используют азот или аргон. В результате получают покрытия высокой прочности сцепления покрытий с основой. 1 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области газотермических технологий и может быть использовано при нанесении порошковых покрытий методом газопламенного напыления.

Известные способы получения газопламенного напыления состоят в том, что определенная смесь кислорода (или воздуха) с горючим газом поступает в горелку, где поджигается и образует факел. В этот высокотемпературный поток газа подается порошковый материал, который нагревается до пластичного состояния и уносится на основу, где образует покрытие (см. книгу В.А.Линик, П.Ю.Пекшев. «Современная техника газотермического нанесения покрытий». - М., Машиностроение, 1985, с.7).

Основным недостатком таких металлических покрытий является низкая (3-5 МПа) прочность сцепления с основой. Поэтому для устранения указанного недостатка напиленные детали стремятся подвергнуть технологическому отжигу в вакууме или оплавлению на воздухе.

Известен способ газопламенного напыления металлических порошков (патент РФ № 2169792, МПК С23С 4/12, 2001 г.), включающий введение в пламя, образованное при сгорании ацетилена и кислорода, струи, состоящей из транспортирующего газа аммиака и напыляемого порошка. В результате диссоциации аммиака (NH3→N+3H) в ядре основного пламени и внешнего бескамерного горения смеси атомарного водорода с воздухом происходит удлинение факела, выравнивание профилей температур, интенсификация процесса передачи тепла от струи к порошку, а также его защита от окисления.

Однако при замене транспортирующего газа кислорода на аммиак защита порошка от окисления происходит только на этапе транспортирования порошка от дозатора до ввода через осевой канал горелки в ацетиленокислородное пламя. В тоже время максимальное окисление частиц порошка происходит в момент нагрева в высокотемпературном потоке струи до расплавленного состояния.

Наиболее близким к заявляемому изобретению является способ напыления порошковых материалов ацетиленокислородным пламенем, реализуемый, например, с помощью установки УПН-8-68. В пламя, образованное при сгорании ацетилена вместе с кислородом, непрерывно вдувается по осевому каналу горелки струя, состоящая из транспортирующего газа (кислорода) и напыляемого порошка. В результате образуется напылительный поток.

Однако при входе частицы в кислородосодержащие зоны струи на разогретой поверхности частицы образуются окислы, которые снижают количество очагов схватывания и препятствуют прочному привариванию частиц порошка к основе, и как следствие снижают прочность сцепления напыленного покрытия.

Технический результат направлен на повышение прочности сцепления металлических покрытий с основой.

Технический результат достигается тем, что в предлагаемом способе газопламенного напыления порошковых материалов, включающем введение в пламя, образованное при сгорании ацетилена и кислорода, струи, состоящей из транспортирующего газа и напыляемого порошка, струю защищают инертным газом, который подают на расстоянии 30-90 мм от среза сопла газопламенной горелки по периферии напыляемого потока с углом наклона образующей потока защитного газа к оси струи 10-35° и с расходом 0,3-0,5 м3/ч.

Отличительным признаком от прототипа является то, что в заявляемом способе используют азот или аргон.

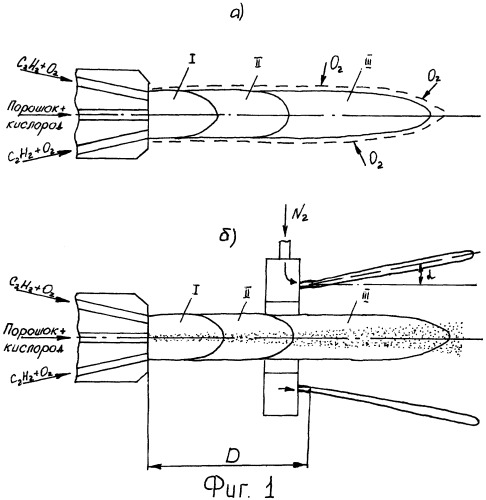

Способ иллюстрируется фиг.1, а, б.

Поскольку первая фаза горения ацетилена в кислороде (при соотношении 1:1)

С2Н2+O2=СО+Н2+452, 64 кДж/моль,

а вторая фаза (догорание) происходит за счет инжекции кислорода окружающего воздуха (фиг.1, а)

2СО+Н2+1,5O2=2СO2+Н2O+865, 54 кДж/моль,

то очевидна необходимость защиты струи от окисления окружающего воздуха. Причем ее не требуется обеспечивать непосредственно от сопла горелки. Как показывает практика напыления, в зависимости от использования порошковых материалов, окисление продуктов реакции в атмосфере происходит на дистанции 30-90 мм от среза горелки (см. книгу А.Я.Кулик и др. «Газотермическое напыление композиционных порошков». - М., Машиностроение, 1985, с.91).

При входе частицы в кислородосодержащие зоны струи на поверхности частицы, обогащенной алюминием, развиваются процессы окисления, приводящие к возникновению куполообразных соединений сплошной или пустотелой структуры. Микрорентгеноспектральный анализ в характеристическом излучении никеля, алюминия и кислорода свидетельствуют о том, что эти образования представляют собой оксид алюминия. В отличие от окисления чистого алюминия на поверхности частицы никель-алюминиевого сплава вследствие частичного смачивания формируется не оболочка, а капля оксида, оставляя часть поверхности металла доступной для взаимодействия с газовой средой. Это способствует насыщению частиц металла газами, особенно тех, которые движутся вблизи оси струи в условиях наиболее высоких температур. При переходе частицы в более низкотемпературные зоны струи растворенный газ выделяется из раствора и может раздуть оболочку жидкого оксида, в результате чего на поверхности частицы образуется тонкостенный сферический пузырек, который препятствует образованию очагов приваривания частиц к основе. В результате защиты газопламеннопорошковой струи в процессе напыления от воздействия окружающей среды на расплавленной поверхности частиц порошка снижается количество образованных окислов, а подача защитного потока под углом 10-35° к оси струи не снижает температуру поверхности, близлежащей к пятну напыления, что положительно влияет на адгезионную прочность напыляемых металлических покрытий. Кроме того, снижается теплоотвод от пламени в окружающую среду за счет уменьшения затормаживания пламени, что обуславливает повышение коэффициента использования порошка и снижения удельных расходов горючего газа и окислителя. Увеличение этого угла более 40° ведет к снижению скорости напыляемых частиц за счет образования турбулентных зон между защитным и напылительным потоком, а также большему расходу защитного газа (фиг.1,б).

Пример реализации способа.

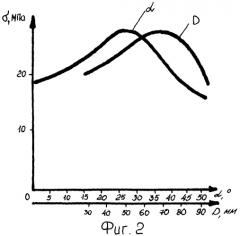

С использованием установки УПН-8-68, со специальным приспособлением для подачи защитного газа азота, восстанавливались образцы, вырезанные из первичного вала коробки передач автомобиля ЗИЛ 431 (сталь 25 ХГМ). При этом использовали нормальное пламя (соотношение ацетилена к кислороду 1:1), давление рабочих газов: ацетилена 0,04 МПа, кислорода 0,4 МПа. Напыляемый порошок ПН85Ю15 (никель 85%, алюминий 15%), дистанция напыления 180 мм. Перед напылением поверхность образцов подвергалась дробеструйной обработке дробью ДСК (ГОСТ 11964-8IE), время дробеструйной обработки 5 мин, дистанция 70 мм. Для всех образцов толщина напыленного слоя составляла 0,5 мм. Результаты определения адгезионной прочности представлены в таблице 1, а зависимости адгезионной прочности от угла подачи (а) и расстояния от среза сопла горелки до места ввода защитного газа (D) представлены на фиг.2.

Таким образом, лучшая прочность сцепления напыленных металлических композиционных покрытий на никелеалюминиевой основе, установленная по клеевой методике, составляет 27 МПа, при угле наклона образующей защитного потока к оси струи 25° и расстоянии подачи защитного газа 70 мм от среза сопла газопламенной горелки. При этом расход защитного газа минимален.

| Таблица 1 | |||||

| Результаты определения адгезионной прочности | |||||

| № п/п | Толщина напыленного слоя, мм | Угол м/у образующей потока и осью струи | Расход защитного газа, м/ч | Расстояние от среза горелки до зоны подачи защитного газа, мм | Прочность сцепления, МПа |

| прототип | 0,5 | нет | нет | нет | 19 |

| 1 | 0,5 | 0 | 0,4 | 30 | 19 |

| 2 | 0,5 | 0,4 | 50 | 19,5 | |

| 3 | 0,5 | 10 | 0,4 | 70 | 20 |

| 4 | 0,5 | 15 | 0,3 | 90 | 21,5 |

| 5 | 0,5 | 20 | 0,4 | 30 | 22,5 |

| 6 | 25 | 0,3 | 70 | 27,5 | |

| 7 | 0,5 | 30 | 0,4 | 50 | 25,5 |

| 8 | 0,5 | 35 | 0,5 | 90 | 23 |

| 9 | 0,5 | 40 | 0,7 | 50 | 19,5 |

| 10 | 0,5 | 45 | 0,7 | 70 | 18 |

| 11 | 0,5 | 50 | 0,8 | 70 | 16,5 |

1. Способ газопламенного напыления порошковых материалов, включающий введение в пламя, образованное при сгорании ацетилена и кислорода, струи, состоящей из транспортирующего газа и напыляемого порошка, отличающийся тем, что струю защищают инертным газом, который подают на расстоянии 30-90 мм от среза сопла газопламенной горелки по периферии напыляемого потока с углом наклона образующей потока защитного газа к оси струи 10-35° и с расходом 0,3-0,5 м3/ч.

2. Способ по п.1, отличающийся тем, что в качестве защитного газа используют азот или аргон.