Способ изготовления и монтажа цилиндрических корпусов

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано при изготовлении и монтаже металлических емкостей для хранения жидких и сыпучих материалов. Технический результат изобретения - повышение качества изготовления емкости. Способ изготовления и монтажа цилиндрических корпусов включает изготовление плоской заготовки в виде широкой ленты, на поверхность которой герметично прикреплена полоса, формирование цилиндрического корпуса путем изгиба рулонной заготовки в установке и соединения соприкасающихся продольных кромок заготовки, подкрепление готового корпуса ребрами жесткости, формирование полых ребер жесткости путем деформирования полосы и части ленты под ней. При формировании цилиндрического корпуса изгиб рулонной заготовки производят под углом 63° к горизонтальной плоскости корпуса; формирование концов полых ребер на торцевых кромках рулонной заготовки производят в гибких съемных элементах, которые герметично прикреплены к полосам и частям ленты под ними. 8 ил.

Реферат

Изобретение относится к области строительства и может быть использовано при изготовлении и монтаже металлических емкостей для хранения жидких и сыпучих материалов.

Известен способ изготовления и монтажа цилиндрических корпусов листовых конструкций [1], позволяющий изготавливать плоскую заготовку в виде ленты, сворачивать ее в рулон, формировать цилиндрический корпус постоянной или переменной толщины с помощью изгиба рулонной заготовки по спирали в профилирующей установке, соединять соприкасающиеся продольные кромки лент фальцевым стыком. В результате образуется цилиндрический корпус листовой конструкции со спиральными ребрами жесткости, расположенными под небольшим углом к горизонтальной плоскости корпуса.

Недостатком способа является повышенный расход металла, так как на выполнение фальцевых соединений идет около 30% металла от общего его расхода. При этом спиральные фальцевые стыки-ребра создают жесткость только в кольцевом направлении. Устойчивость (местная и общая) цилиндрических корпусов в таких конструкциях обеспечивается за счет толщины ленты. Однако толщина ленты ограничена возможностью выполнения фальцевых стыков, поэтому возникает необходимость в установке дополнительных вертикальных ребер жесткости (стоек). Кроме того, фальцевые стыки соприкасающихся продольных кромок лент в процессе эксплуатации «раскрываются», приводя к резкому снижению несущей способности и жесткости корпуса листовой конструкции в целом. Это характеризует недолговечность цилиндрических корпусов листовых конструкций, сооруженных вышеописанным способом.

Наиболее близким по технической сущности является способ монтажа цилиндрических корпусов [2], включающий изготовление плоской заготовки в виде широкой ленты постоянной или переменной толщины, на поверхность которой герметично прикреплена полоса с выведением ее за торцевые кромки ленты на подкладки длиной не менее ширины полосы, предварительно прикрепленных к торцевым кромкам ленты; формирование цилиндрического корпуса путем изгиба рулонной заготовки в установке с одновременным соединением соприкасающихся продольных кромок; подкрепление готового корпуса полыми ребрами жесткости с шагом, равным ширине рулонной заготовки, формирование полых ребер жесткости путем деформирования полосы и части ленты под ней; выравнивание торцов корпуса с прикреплением днища и крыши. Такой способ позволяет увеличить жесткость и устойчивость цилиндрического корпуса и осуществлять монтаж цилиндрических корпусов листовых конструкций в отдаленных районах без использования специального подъемно-транспортного оборудования.

Недостатками указанного способа являются. Изгиб плоской рулонной заготовки происходит под небольшим углом к горизонтальной плоскости корпуса, при котором невозможно образование полых ребер без появления существенных дефектов как корпуса (заломов, складок), так и самих ребер (сплющивания). Кроме того, металл, расходуемый на подкладки и выпуски полос для них, после образования полых ребер не используют («мертвый» металл). Причем масса «мертвого» металла составляет 8-9% от массы корпуса. В известном способе не указан угол, под которым изогнутая заготовка выходит из установки и формирует цилиндрический корпус.

Задача изобретения - снижение расхода стали за счет исключения «мертвого» металла при изготовлении и монтаже цилиндрического корпуса; назначение оптимального угла изгиба плоской рулонной заготовки наклонно относительно горизонтальной плоскости корпуса, при котором уменьшается возможность появления дефектов корпуса в процессе формообразования полых ребер.

Задача изобретения достигается тем, что в способе изготовления и монтажа цилиндрических корпусов, включающем изготовление плоской заготовки в виде широкой ленты постоянной или переменной толщины, на поверхность которой герметично прикреплена полоса, формирование цилиндрического корпуса путем изгиба рулонной заготовки в установке и соединения соприкасающихся продольных кромок заготовки, подкрепление готового корпуса полыми ребрами жесткости с шагом, равным ширине рулонной заготовки, формирование полых ребер жесткости путем деформирования полосы и части ленты под ней, прикрепление днища и крыши, при формировании цилиндрического корпуса изгиб рулонной заготовки производят под углом 63° к горизонтальной плоскости корпуса; формирование концов полых ребер на торцевых кромках рулонной заготовки производят в гибких съемных элементах, которые герметично прикрепляют к полосам и частям ленты под ними.

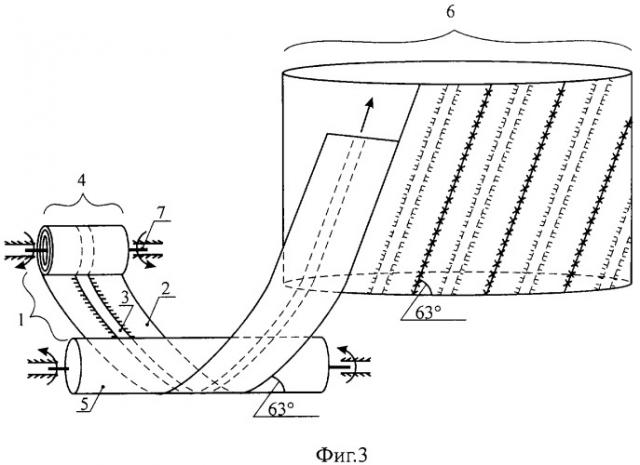

На фиг.1 представлено изготовление плоской рулонной заготовки;

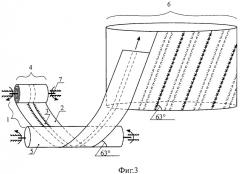

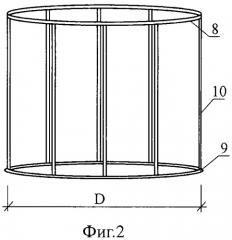

на фиг.2 - временный каркас;

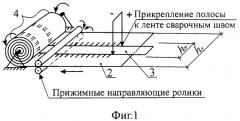

на фиг.3 - формирование цилиндрического корпуса;

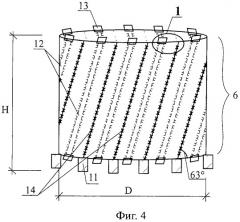

на фиг.4 - формирование полых ребер;

на фиг.5 - узел 1 на фиг.4;

на фиг.6 - сечения 1-1 и 1'-1' на фиг.5 до и после формирования полых ребер соответственно;

на фиг.7 - сечения 2-2 и 2'-2' на фиг.5 до и после формирования полых ребер соответственно;

на фиг.8 - готовый сформированный цилиндрический корпус с крышей и днищем.

На фигурах обозначено: 1 - плоская заготовка, 2 - лента шириной hл, 3 - полоса шириной hп, 4 - рулонная заготовка, 5 - установка, 6 - цилиндрический корпус, 7 - ось ворота, 8 - верхнее кольцо временного каркаса, 9 - нижнее кольцо временного каркаса, 10 - стойки временного каркаса, 11 - фундаментные блоки, 12 - полые ребра, 13 - гибкие элементы, 14 - стыковой сварной шов.

Оптимальный угол наклона полых ребер к горизонтальной плоскости корпуса был определен экспериментально на основе конструктивного моделирования, в основу которого была положена идентичная технология формирования полых ребер из плоских заготовок, основанная на деформации полос под действием избыточного давления. Было выполнено 6 моделей диаметром 500 мм и высотой 800 мм из жесткого полиэтилена толщиной 0,25 мм. Размеры моделей назначались из условия геометрического подобия стальному натурному цилиндрическому корпусу толщиной 4 мм, диаметром 7,5 м и высотой 12 м. Угол наклона полых ребер к горизонтальной оси корпуса в моделях изменялся с шагом 10° при угле 30-50° и шагом 5° при угле 50-65°. Экспериментально установлено, что при величине угла менее 60° начинают проявляться негативные явления процесса формирования полых ребер (дефекты корпуса и ребер), описанные выше. Причем чем меньше угол наклона ребер к горизонтальной оси корпуса, тем проявление дефектов более значительно. При величине угла более 60° дефекты практически не появляются. При величине угла более 65° резко снижается эффективность полых ребер, так как они по назначению вырождаются в вертикальные ребра, которые обеспечивают устойчивость корпуса, но не повышают его жесткость в кольцевом направлении (не работают на изгиб). Таким образом, на основе экспериментальных исследований была установлена величина оптимального угла наклона полых ребер к горизонтальной оси корпуса, равная 63°.

Способ изготовления и монтажа цилиндрических корпусов состоит из двух этапов: 1 этап - изготовление плоской заготовки (фиг.1), 2 этап - монтаж цилиндрического корпуса (фиг.2-7).

1 этап. В заводских условиях изготавливают плоскую заготовку 1 в виде ленты 2 шириной hл=1250-3000 мм. Изготовление ленты 2 выполняют из рулонной стали. Параллельно продольной кромке ленты 2 на нее прикрепляют полосу 3 шириной не более 1/7 ширины ленты 2 герметичным прочноплотным сварным швом. Плоская заготовка 1 по длине разделена на отдельные участки, длина которых равна (1,1...1,2) Н, где Н - высота корпуса. Все участки плоской заготовки 1 сворачивают в один рулон 4 (фиг.1).

2 этап. На монтажной площадке собирают временный каркас, состоящий из верхнего 8 и нижнего 9 колец и стоек 10 (фиг.2), который устанавливают на дискретно расположенные фундаментные блоки 11. Рулон 4 насаживают на ось ворота 7, а конец плоской заготовки 1 подают в установку 5.

При формировании цилиндрического корпуса изгиб рулонной заготовки производят под углом 63° к горизонтальной плоскости корпуса. Для этого участки плоской заготовки 1 под углом 63° (после прохода через установку 5) перемещают от нижнего кольца 9 каркаса до верхнего кольца 8 и временно прикрепляют к ним. Соприкасающиеся продольные кромки смонтированных участков рулонной заготовки 1 скрепляют с помощью сварки (фиг.3).

После этого формируют полые ребра 12 (фиг.4-7). Причем формирование концов полых ребер на торцевых кромках рулонной заготовки производят в гибких съемных элементах. Для этого на участки торцевых кромок плоской заготовки 1 устанавливают гибкие элементы 13, герметично прикрепляя их к полосам 3 и части ленты 2, распложенной под полосой 3 (фиг.4, 5, 6-а, 7-а). Гибкие элементы 13 выполняют в виде колпаков, длина которых составляет не менее чем три ширины полосы hп, что позволяет осуществлять их герметичное крепление и имитировать концевые участки полых ребер 12. Гибкие элементы 13 выполняют, например, из липучего материала, имеющего герметичное прилегание к поверхности и достаточную адгезию. Гибкие элементы 13 через штуцер подсоединяют к разводящей системе компрессора. При подаче давления через гибкие элементы 13 в полость между лентой 2 и полосой 3 происходит их деформация с образованием полого ребра 12, симметрично расположенного относительно корпуса 6. После снятия давления за счет пластических свойств и конечной изгибной жесткости стали сечение ребер 12 остается полым (фиг.6-б, 7-б).

Затем гибкие элементы 13 снимают, нижний и верхний торцы корпуса 6 герметично прикрепляют к нижнему 8 и верхнему 9 кольцам каркаса, а стойки каркаса 10 демонтируют. К нижнему кольцу 9 прикрепляют днище корпуса 6, а на верхнее 8 устанавливают крышу. В результате выполненных операций образуется цилиндрический корпус постоянной толщины, подкрепленный полыми ребрами (фиг.8).

Предлагаемый способ изготовления и монтажа может быть использован при изготовлении ребристых цилиндрических корпусов.

Источники информации

1. Патент РФ №2217558 С2, кл. 7 Е04Н 7/30. Фальцевое соединение спирально-навивных оболочек силосов. 2003.

2. Патент РФ №2206424 С2, кл. B21D 51/18, B65D 88/06. Способ монтажа цилиндрических корпусов листовых конструкций. 2003.

Способ изготовления и монтажа цилиндрических корпусов, включающий изготовление плоской заготовки в виде широкой ленты постоянной или переменной толщины, на поверхность которой герметично прикреплена полоса; формирование цилиндрического корпуса путем изгиба рулонной заготовки по спирали в установке и соединения соприкасающихся продольных кромок заготовки; подкрепление готового корпуса полыми ребрами жесткости с шагом, равным ширине рулонной заготовки, формирование полых ребер жесткости путем деформирования полосы и части ленты под ней; прикрепление днища и крыши, отличающийся тем, что при формировании цилиндрического корпуса изгиб рулонной заготовки производят под углом 63° к горизонтальной плоскости корпуса; формирование концов полых ребер на торцевых кромках рулонной заготовки производят в гибких съемных элементах, которые герметично прикрепляют к полосам и части ленты под ними.