Устройство для очистки колонны насосно-компрессорных труб (нкт) нефтяных скважин от парафина, поршень и скребок в составе его, с вариантами

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, конкретно к очистке колонны НКТ (насосно-компрессорных труб) нефтяных скважин от парафина, оборудованных центробежными электронасосами. Обеспечивает качественную непрерывную очистку всей внутренней поверхности колонны НКТ за счет использования энергии потока рабочей среды в колонне НКТ, вибрационное срезание слоя парафина со стенок колонны НКТ. Сущность изобретения: устройство включает лебедку с барабаном и электродвигателем, гибкий элемент - проволоку со скребком на конце и систему контроля. Согласно изобретению к скребку снизу прикреплен другой скребок, образующий с ним очистную пару скребков, к которой последовательно прикреплены друг к другу, сверху вниз, утяжелитель и вторая очистная пара скребков, в совокупности образующие подвесной очистной комплекс. На проволоку нанизаны с возможностью перемещения вдоль нее очистная пара скребков, утяжелитель, поршень и вторая очистная пара скребков - летающий очистной комплекс. Проволока на выходе из скважины перекинута через ролик системы контроля и намотана на барабан лебедки. Поршень, по первому варианту, включает корпус, лабиринтное уплотнение и клапан. Лабиринтное уплотнение выполнено в виде ряда последовательно установленных на полом корпусе манжет из эластомера с поперечным сечением в виде тавра. Клапан выполнен в виде тарелки, насаженной на толстостенную трубку. Поршень, по второму варианту, отличает то, что лабиринтное уплотнение выполнено в виде ряда, последовательно установленных на полом, с цилиндром и седлом, корпусе, составных, армированных в меридиональном направлении упругой стальной проволокой, манжет из эластомера. Скребок, по первому варианту, включает корпус с узлами присоединения, два подвижных элемента с ножами, четыре шипа. Согласно изобретению корпус выполнен полым, коробчатого сечения. Узлы присоединения имеют осевые каналы. Подвижные элементы П-образной формы поперечного сечения плотно охватывают стенками корпус. С двух направлений подпружинены относительно корпуса. Скребок, по второму варианту, отличает то, что корпус имеет по концам пластины, в которых выполнены четыре паза с участком, параллельным продольной оси скребка, сопрягаемые с четырьмя шипами, неподвижно закрепленными попарно в двух подвижных элементах. Подвижные элементы, каждый в отдельности, подпружинены относительно корпуса в направлении рабочего хода скребка. 5 н. и 5 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, конкретно к очистке колонны НКТ (насосно-компрессорных труб) нефтяных скважин, оборудованных центробежными электронасосами, от парафина.

Известно устройство для очистки внутренней поверхности труб, включающее корпус, имеющий камеру, сообщающуюся через центральный и боковые каналы с трубным пространством, причем в камере размещен подпружиненный клапан, перекрывающий центральный канал и связанный с гибким элементом, служащим для подвески устройства при его спуске в трубы (SU а.с. №912915 от 07.07.1980; Е21В 37/02; В09В 9/08).

Недостатками известного устройства являются:

- необходимость перевода скважины с нормального режима работы на особый: работа через затрубье;

- необходимость использования для проталкивания устройства в трубе и удаления тем самым парафиносмолистых отложений со стенок трубы, для вытеснения на забой скважины имеющейся в трубе жидкости и парафиносмолистых отложений специальной жидкости, закачиваемой под давлением в трубу;

- эпизодический характер процесса очистки;

- образование парафиносмолистых отложений на поверхностях затрубья.

Известно устройство для осуществления способа депарафинизации насосно-компрессорных труб нефтяных скважин, включающее лебедку с барабаном и электродвигателем, подключенную через устройство коммутации к блоку управления, сообщенного с датчиками, гибкий элемент - трос со скребком, установленным в насосно-компрессорной трубе нефтяной скважины, систему контроля, состоящую из рычага, ролика и элемента датчиков, отслеживающую положение скребка и провисание, заклинивание или избыточное натяжение троса (RU патент №2090739 от 16.11.1992; Е21В 37/02).

Известное устройство имеет ряд недостатков:

- сложность конструкции системы контроля положения скребка и состояния троса;

- возможность провисания и заклинивания троса;

- вероятность прогиба троса в направлении, обратном нормальному изгибу троса на барабане лебедки;

- постоянная работа лебедки по перемещению скребка при очистке насосно-компрессорных труб от парафина;

- не используется энергия потока рабочей среды в насосно-компрессорной трубе для перемещения скребка.

Данное устройство наиболее близко к заявляемому изобретению по технической сущности и достигаемым результатам.

В заявляемом изобретении перемещение скребка осуществляется потоком рабочей среды в колонне НКТ посредством поршня с автоматическим управлением.

Известно устройство для депарафинизации насосно-компрессорных труб, включающее полый цилиндрический корпус с установленными в его нижней части заглушкой и нижним ограничителем, цилиндрическую втулку с установленными на наружной поверхности ее резиновыми уплотнительными кольцами или кольцевыми выточками лабиринтного уплотнения, размещенную на корпусе с возможностью перемещения относительно его, верхний ограничитель перемещения втулки, закрепленный на корпусе, при этом выше заглушки в корпусе выполнены радиальные отверстия, а втулка установлена с возможностью перекрытия радиальных отверстий при перемещении ее до нижнего ограничителя, причем массы корпуса и втулки, их наружные диаметры и внутренний диаметр втулки выбираются из соотношения:

где mk, mв - массы корпуса и втулки соответственно, кг;

dкн, dвн, dвв - диаметр корпуса наружный, диаметр втулки наружный и внутренний соответственно, м (SU а.с. №1682533 А1 от 11.08.1988; Е21В 37/02).

Известное устройство имеет ряд недостатков:

- диаметр втулки из условия работоспособности резиновых уплотнительных колец или лабиринтного уплотнения должен быть на (0,5-2) мм меньше внутреннего диаметра НКТ и, как следствие этого, возникает большая вероятность застревания устройства на стыках между трубами в колонне НКТ, поскольку суммарная эксцентричность одной трубы относительно другой в стыке между ними при свинчивании по резьбе равна 2 и более мм для НКТ минимального диаметра, равного 73 мм;

- неэффективный способ удаления парафина со стенок труб, при затвердевшем парафине удаление его затруднено, поскольку конструкция устройства не предусматривает наличие заточенных кромок, способных подрезать слой затвердевшего парафина.

Известен плунжер-скребок, состоящий из корпуса, с лабиринтным уплотнением на наружной поверхности, скребка и клапана, выполненного в виде шарнирно закрепленной на оси подпружиненной заслонки с храповиком, взаимодействующим с биметаллической пластинкой, закрепленной на корпусе (SU а.с. №244251 от 02.04.1964 г.; Е21В 37/02; Е21В 43/00).

Известный плунжер-скребок имеет ряд недостатков:

- высока вероятность застревания плунжера-скребка на стыках между трубами колонны НКТ, где возможно смещение торца одной трубы относительно торца другой, из-за малой разницы между наружным диаметром корпуса и внутренним диаметром трубы, необходимой для обеспечения эффективной работы лабиринтного уплотнения;

- ненадежность работы механизма с фиксирующей биметаллической пластинкой при больших дебитах нефтяных скважин и малой их глубине, поскольку температура нефти от забоя до устья не успевает измениться или же изменение значительно меньше порога чувствительности механизма.

Известный плунжер-скребок наиболее близок к заявляемому изобретению по технической сущности и достигаемым результатам.

Известно устройство для очистки нефтепромысловых труб от парафина, включающее раздвижной скребок и связанный с ним грузик, ось которого расположена эксцентрично относительно оси раздвижного скребка (SU а.с. №1183663 А от 23.01.1984 г.; Е21В 37/02).

Устройство имеет ряд недостатков:

- при подъеме устройства вверх в момент прохождения стыка труб, где вероятно смещение торца одной трубы относительно торца другой, возможен зацеп неподвижного или подвижного ножа раздвижного скребка за торец трубы и, как следствие, поломка скребка под нагрузкой, превышающей рабочую нагрузку, поскольку конструкция скребка не предусматривает перемещение ножей внутрь к оси под предельной нагрузкой при зацепе;

- диаметр ножей скребка на (10÷20) мм меньше внутреннего диаметра насосно-компрессорной трубы, иначе, как видно из чертежа, было бы невозможно сдвижение ножей внутрь при опускании устройства. Исходя из этого можно сделать вывод, что устройство после очистки труб оставляет за собой участки не срезанного слоя парафина толщиной (10÷20) мм.

Известен скребок для очистки внутренних поверхностей труб от парафинистых и других отложений, состоящий из корпуса в виде пластины, узла присоединения к тяговому органу, закрепленных на корпусе двух подвижных элементов с изогнутыми ножами и направляющего стабилизатора, четырех шарниров, неподвижно закрепленных в корпусе, попарно с противоположных сторон крепящими в двух параллельных пазах два подвижных элемента, оснащенных каждый изогнутым ножом, способных плоскопараллельно перемещаться вдоль пазов под углом β к продольной оси скребка, отличным от прямого (RU заявка №95107062 А1 от 28.04.1995 г.; Е21В 37/02).

Известный скребок имеет недостаток, заключающийся в том, что при движении вверх, в момент прохождения стыка двух труб, вероятен зацеп одного из ножей за торец трубы; это происходит в случае максимального смещения торца одной трубы относительно торца другой трубы, что возможно в случае сложения обоих обратно направленных максимальных эксцентриситетов труб относительно общей оси, при этом вектор реакции трубы приложенной к ножу, направлен вдоль продольной оси скребка, что приводит к заклиниванию подвижного элемента на шарнирах. В этом случае зацеп может закончиться разрушением скребка, поскольку направление уклона пазов относительно продольной оси скребка против направления вектора реакции препятствует по определению перемещению подвижного элемента вдоль паза к оси скребка, для уменьшения поперечного размера скребка с целью увода ножа из зацепа с торцом трубы.

Известный скребок наиболее близок по технической сущности и достигаемым результатам к заявляемому изобретению.

Технической задачей изобретения является создание устройства для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, конструкция которого обеспечивает качественную непрерывную очистку всей внутренней поверхности колонны насосно-компрессорных труб нефтяных скважин, оборудованных электронасосами, от парафина за счет использования энергии потока рабочей среды в колонне НКТ, управление и контроль за положением скребков в колонне НКТ, постоянное поддержание в натянутом состоянии гибкого элемента - проволоки, а также обеспечивает соблюдение условия неизменности направления изгиба проволоки, кроме того, технической задачей изобретения является создание поршня, автоматически обеспечивающего возвратно-поступательное перемещение скребков под воздействием потока рабочей среды в колонне НКТ от устья скважины к забою и обратно, без остановок и застреваний, и также скребка, обеспечивающего вибрационное срезание слоя парафина со стенок колонны НКТ, свободно и без остановок и застреваний, проходящего сужения и препятствия колонны НКТ в обоих направлениях.

Техническая задача по устройству для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, включающему лебедку с барабаном и электродвигателем, подключенную через узел коммутации к блоку управления, сообщенному с датчиком, гибкий элемент - проволоку со скребком на конце, установленным в колонне насосно-компрессорных труб, систему контроля, состоящую из рычага, ролика и элемента датчика, отслеживающую положение скребка и натяжение проволоки решается согласно изобретению тем, что к скребку снизу прикреплен другой скребок, развернутый вокруг продольной оси относительно первого на 90° и образующий с ним очистную пару скребков, к которой последовательно прикреплены друг к другу, сверху вниз, утяжелитель и вторая очистная пара скребков, в совокупности образующие подвесной очистной комплекс, а на проволоку нанизаны с возможностью перемещения вдоль нее и прикреплены друг к другу последовательно сверху вниз очистная пара скребков, утяжелитель, поршень, с возможностью автоматического возвратно-поступательного перемещения под воздействием потока рабочей среды в колонне НКТ от скребка на конце проволоки до устья скважины и обратно, и вторая очистная пара скребков, все вместе в совокупности образующие летающий очистной комплекс, при этом проволока на выходе из скважины перекинута через ролик системы контроля и намотана на барабан лебедки, установленной ниже ролика на скважине, причем барабан местом набегания наматываемой проволоки на него обращен в сторону от ролика, кроме того, ролик установлен на подпружиненный рычаг, телескопически сочлененный со стержнем, установленным с возможностью перемещения вдоль оси в направляющих на скважине и опирающимся через элемент датчика на датчик веса.

Техническая задача по поршню в составе устройства для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, включающему корпус, лабиринтное уплотнение на наружной поверхности корпуса, клапан, решается согласно изобретению тем, что лабиринтное уплотнение выполнено рядом последовательно установленных на полом корпусе, с узлами присоединения, манжет из эластомера с поперечным сечением в виде тавра ножка которого сопрягается с внутренней поверхностью колонны НКТ с радиальным зазором от 0,5 до 1,0 мм, и разбито на две группы, разделенные двумя рядами радиальных отверстий в корпусе, а клапан выполнен в виде тарелки, насаженной на толстостенную трубку, сопрягаемой с седлом в корпусе, посажен трубкой в направляющие по оси внутри корпуса, роль которых выполняют полые узлы присоединения, с возможностью перемещения вдоль оси от места посадки тарелки в седло до места ограничения ее перемещения между рядами радиальных отверстий, при этом седло располагается выше рядов радиальных отверстий, нижняя часть трубки выступает за пределы направляющей на заданное расстояние.

Также техническая задача по поршню в составе устройства для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, включающему корпус с полыми узлами присоединения, лабиринтное уплотнение на наружной поверхности корпуса, клапан, решается согласно изобретению тем, что лабиринтное уплотнение выполнено рядом, последовательно установленных на полом с цилиндром и седлом корпусе составных армированных в меридиональном направлении упругой стальной проволокой манжет из эластомера, первая из двух составляющих ее частей которых выполнена в виде цилиндра заодно со сходящимся от цилиндра к оси конусом, с углом конусности 90°, заканчивающимся опорным внутренним фланцем, и обращена цилиндром ко второй части, а вторая часть выполнена в виде внутреннего опорного фланца заодно с расходящимся от оси навстречу первой части конусом с углом конусности 90° и упирающимся внешним краем в место перехода цилиндра первой части в конус, при этом между опорных фланцев обеих частей манжет, которыми они посажены на корпус с возможностью перемещения вдоль оси, установлены предварительно сжатые пружины, и радиальный зазор между цилиндрической частью манжет и внутренней поверхностью колонны НКТ больше вероятных сужений колонны НКТ, причем манжеты поджаты одна к другой и вместе к упору на корпусе камерой, посаженной с возможностью перемещения вдоль оси на корпус и скрепленной с клапаном, выполненным в виде тарелки, насаженной на трубку, посаженным трубкой в направляющие по оси внутри цилиндра с седлом корпуса, с возможностью перемещения вдоль оси, и нижняя часть трубки выступает за пределы направляющей, роль которой выполняет один из узлов присоединения, на заданное расстояние, кроме того, внутри камеры установлены постоянные кольцевые магниты, закрепленные в ее торцах, и между ними шайба из магнитного материала, закрепленная на корпусе между двух упругих элементов, с возможностью поочередного контактирования с постоянными кольцевыми магнитами.

К тому же поверхности корпуса, сопрягаемые с манжетами и с камерой, облицованы слоем фторопласта.

Техническая задача по скребку в составе устройства для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, включающему корпус с узлами присоединения, установленные на корпусе два подвижных элемента с ножами, четыре шипа, неподвижно закрепленные в корпусе, попарно с противоположных сторон крепящие в двух параллельных пазах подвижные элементы с ножами, со способностью плоскопараллельного перемещения вдоль пазов под углом β к продольной оси скребка, отличным от прямого, решается согласно изобретению тем, что корпус выполнен полым, коробчатого сечения, узлы присоединения имеют осевые каналы, подвижные элементы П-образной формы поперечного сечения плотно охватывают стенками корпус, пазы выполнены на обеих стенках подвижных элементов, сопрягаются с шипами, пронизывающими корпус насквозь, и имеют в середине участок, параллельный продольной оси скребка, переходящий по краям в две концевые части пазов, наклоненных в сторону от оси под углом не более 30°, при этом подвижные элементы с двух направлений одновременно оба подпружинены относительно корпуса, вдоль продольной оси скребка, предварительно сжатыми пружинами, ножи подвижных элементов выполнены в виде секторов тонкостенного цилиндра с наружным диаметром, равным или меньшим на 1 мм внутреннего диаметра насосно-компрессорной трубы, с центральным углом, равным (95÷100)°, и при максимальном раздвижении от продольной оси скребка подвижных элементов внешние поверхности ножей скребка в совокупности образуют поверхность цилиндра диаметром, равным или меньшим на 1 мм внутреннего диаметра насосно-компрессорной трубы, кроме того, оба торца ножей перпендикулярны продольной оси скребка и имеют одностороннюю остроугольную заточку, острие которой совпадает с внешней поверхностью ножа, и оба торца одного ножа скребка выступают вдоль продольной оси скребка над соответствующими торцами другого ножа на расстояние S больше, чем расстояние между торцами насосно-компрессорных труб в колонне.

Наряду с этим оба торца ножей наклонены друг к другу под острым углом α к продольной оси скребка, тем самым образована их односторонняя остроугольная заточка, острие которой совпадает с внешней поверхностью ножа, а по продольной оси симметрии ножа из каждого торца выступает клык с поперечным сечением прямоугольной формы, конец которого имеет двухстороннюю заточку, острие заточки обращено к внешней поверхности ножа под углом γ не более 30°.

К тому же подвижные элементы скребка, каждый отдельно от другого, подпружинены относительно корпуса вдоль продольной оси с двух сторон предварительно сжатыми отдельными пружинами.

Также техническая задача по скребку в составе устройства для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, включающему корпус с узлами присоединения, установленные на корпусе два подвижных элемента с ножами, четыре шипа, попарно с противоположных сторон крепящие в двух параллельных пазах подвижные элементы с ножами, с возможностью плоскопараллельного перемещения вдоль пазов под углом β к продольной оси скребка, отличным от прямого, решается согласно изобретению тем, что корпус с узлами присоединения выполнен полым и имеет по концам пластины, в которых выполнены четыре паза с участком, параллельным продольной оси скребка, переходящим в концевой участок, направленный в сторону, противоположную рабочему ходу скребка при очистке, наклоненный к оси под углом не более 30°, сопрягаемые с четырьмя шипами, неподвижно закрепленными попарно в двух подвижных элементах, представляющих собой узлы из двух щечек, жестко скрепленных между собой с помощью шипов и плотно, с возможностью перемещения, охватывающих корпус и два основания, выполненные в виде пластины, в которой имеются два параллельных паза, сопрягаемых с двумя шипами, неподвижно закрепленными в каждом из двух подвижных элементов, направленных от шипов в сторону, противоположную рабочему ходу скребка при очистке, наклоненных от продольной оси скребка под углом не более 30°, при этом подвижные элементы, каждый в отдельности, подпружинены относительно корпуса в направлении рабочего хода скребка предварительно сжатыми пружинами, ножи подвижных элементов, неподвижно закрепленные на основаниях, выполнены в виде секторов тонкостенных цилиндров с наружным диаметром, равным или меньшим на 1 мм внутреннего диаметра насосно-компрессорной трубы, с центральным углом, равным (95÷100)°, и при максимальном раздвижении от продольной оси скребка ножей их внешние поверхности в совокупности образуют поверхность цилиндра диаметром, равным или меньше на 1 мм внутреннего диаметра насосно-компрессорной трубы, кроме того, торцы ножей, перпендикулярные продольной оси скребка и направленные в сторону рабочего хода скребка, имеют одностороннюю остроугольную заточку, острие которой совпадает с внешней поверхностью ножей, и оба торца одного ножа скребка выступают вдоль продольной оси скребка над соответствующими торцами другого ножа на расстояние S, большее, чем расстояние между торцами насосно-компрессорных труб в колонне.

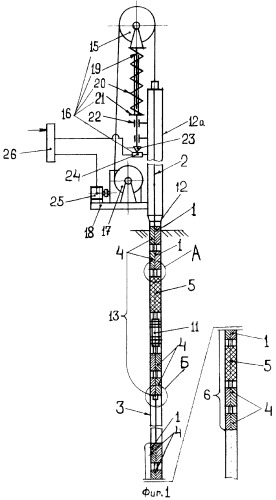

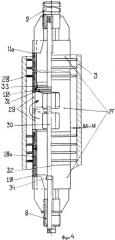

Сущность изобретения поясняется чертежами, где

на фиг.1 показана общая схема устройства;

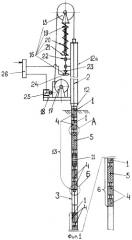

на фиг.2 - выноска А с фиг.1 с видом узла соединения скребка и утяжелителя;

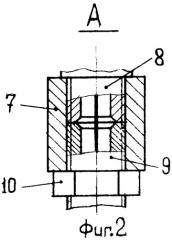

на фиг.3 - выноска Б с фиг.1 с видом конца трубки поршня с амортизатором;

на фиг.4 - общий вид поршня;

на фиг.5 - общий вид I-го варианта поршня;

на фиг.6 - сечение В-В I-го варианта поршня;

на фиг.7 - сечение Г-Г I-го варианта поршня;

на фиг.8 - общий вид утяжелителя;

на фиг.9 - общий вид скребка;

на фиг.9а - общий вид I-го варианта скребка;

на фиг.9в - вид Н I-го варианта скребка;

на фиг.10 - сечение Д-Д скребка;

на фиг.11 - сечение Е-Е скребка;

на фиг.12 - общий вид II-го варианта скребка;

на фиг.13 - общий вид III-го варианта скребка;

на фиг.14 - сечение Ж-Ж II-го варианта скребка;

на фиг.15 - сечение И-И III-го варианта скребка;

на фиг.16 - сечение К-К по пластине корпуса III-го варианта скребка;

на фиг.17 - сечение Л-Л III-го варианта скребка;

на фиг.18 - сечение М-М III-го варианта скребка.

Устройство для очистки колонны насосно-компрессорных труб (НКТ) нефтяных скважин от парафина, поршень и скребок в составе его с вариантами устроены следующим образом. Скребок 1, вывешенный на гибком элементе - стальной проволоке 2, установлен в колонне 3 насосно-компрессорных труб (НКТ) нефтяной скважины, оборудованной погружным центробежным насосом. Обсадная труба, насос и прочее оборудование скважины, кроме колонны 3 НКТ, условно не показаны (см. фиг.1, 2, 3). К скребку 1 снизу прикреплен другой скребок 1, развернутый вокруг продольной оси относительно первого скребка 1 на 90° и образующий с ним очистную пару 4 скребков, к которой снизу прикреплен утяжелитель 5, к последнему, в свою очередь, снизу прикреплена вторая очистная пара 4 скребков, все вместе в совокупности образующие подвесной очистной комплекс 6. Крепление составляющих подвесной очистной комплекс 6 элементов между собой осуществляется резьбовым соединением, состоящим из гайки 7, стягивающей узлы присоединения 8 и 9 упомянутых элементов, и контргайки 10. Разворот скребков 1 на 90° в очистных парах 4 относительно друг друга вызван тем, что конструкция скребков 1 обеспечивает очистку внутренней поверхности колонны 3 НКТ лишь (190÷200)° в окружном направлении. На проволоке 2 нанизаны с возможностью перемещения вдоль нее, прикрепленные друг к другу, аналогично как в подвесном очистном комплексе 6, последовательно сверху вниз очистная пара 4 скребков, утяжелитель 5, поршень 11, с возможностью автоматически возвратно-поступательного перемещения под воздействием потока рабочей среды в колонне 3 НКТ от скребка 1 до расширения колонны 12 на устье скважины и обратно, и вторая очистная пара 4 скребков, образующие все вместе в совокупности летающий очистной комплекс 13. Утяжелитель 5 нужен для набора необходимого веса как подвесного 6, так и летающего 13 очистных комплексов и состоит из полого корпуса 14 (см. фиг.8) с полыми узлами присоединения 8 и 9, диаметр которого меньше вероятных сужений в колонне 3 НКТ. Конструкция крепления узлов присоединения 8 и 9 к корпусу 14 не загромождает проход рабочей среды через полость корпуса 14. По выходе из скважины проволока 2 перекинута через ролик 15 системы контроля 16 положения скребка 1 и натяжения проволоки 2 и намотана на барабан 17 лебедки 18, установленной ниже ролика 15 на лубрикаторе 12а колонны 3 НКТ, причем барабан 17 местом набегания наматываемой проволоки 2 на него обращен в сторону от ролика 15. Ролик 15 установлен на рычаге 19, телескопически сочлененном со стержнем 21 и подпружиненным относительно его пружиной 20. Стержень 21 установлен с возможностью перемещения вдоль оси в направляющих 22, на лубрикаторе 12а и опирается через элемент 23 датчика на датчик веса 24. Элемент 23 датчика служит для сочленения, не стандартизированного стержня 21 со стандартным датчиком веса 24. Электродвигатель 25 лебедки 18 для привода барабана 17 подключен к блоку управления 26 через узел коммутации, встроенный в него. Датчик веса 24 также подключен к блоку управления 26. Ролик 15, пружина 20, рычаг 19, стержень 21, элемент датчика 23 и датчик веса 24 составляют систему контроля 16 положения скребка 1 и натяжения проволоки 2.

Поршень 11 (см. фиг.4) состоит из полого корпуса 27 с лабиринтным уплотнением на наружной поверхности, образованным рядом последовательно установленных манжет 28 из эластомера с сечением в виде тавра ножка которого сопрягается с внутренней поверхностью колонны 3 НКТ с радиальным зазором (0,5÷1,0) мм. Манжеты 28 зажаты между собой свинчиваемыми друг с другом на резьбе частями 11а, 11б, 11в корпуса 27 и кольцами 28а. По концам корпуса 27 установлены полые узлы присоединения 8 и 9. Манжеты 28 лабиринтного уплотнения разбиты на две группы, разделенные двумя рядами радиальных отверстий 29. Корпус 27 имеет диаметр, позволяющий поршню 11 свободно проходить вероятные сужения колонны 3 НКТ. Внутри полости корпуса 27 установлен клапан 30 в виде тарелки 31, пронизанной толстостенной трубкой 32, посаженный с возможностью перемещения вдоль продольной оси поршня 11, трубкой 32 в направляющие, роль которых выполняют узлы присоединения 8, 9. Клапан 30 перемещается от места посадки тарелки 31 в седло 33 до места ограничения перемещения тарелки 31 между двумя рядами радиальных отверстий 29 упором 34 на трубке 32. Нижняя часть трубки 32 выступает за пределы узла присоединения 8, пронизывает в летающем очистном комплексе 13 очистную пару 4 скребков и заканчивается амортизатором 35 (см. фиг.3). Конструкция крепления узлов присоединения 8, 9 к корпусу 27 не загромождает свободный проход рабочей среды через полый корпус 27 при открытом клапане 30.

I-й вариант поршня 11 (см. фиг.5, 6, 7) состоит из полого корпуса 36 с полыми узлами присоединения 8 и 9, цилиндром 38 и седлом 37, лабиринтного уплотнения 39 на наружной поверхности, образованного рядом, последовательно установленных, составных, армированных в меридиональном направлении упругой стальной проволокой 40а, манжет 40 из эластомера, клапана 41 и камеры 42. Первая из двух составляющих манжету 40 частей выполнена в виде цилиндра 43 и конуса 44 заодно с ним, заканчивающегося внутренним опорным фланцем 45. Угол конусности конуса 44 = 90°. Цилиндр 43 имеет юбку 46 и продольные, вдоль оси жесткости 47 с армирующей стальной проволокой 40а.

Вторая часть имеет внутренний опорный фланец 48 за одно с конусом 49 с углом конусности 90°. В стенках конуса 49 имеются дренажные отверстия 50. Внешний край конуса 49 упирается в место перехода цилиндра 43 в конус 44. Между опорными фланцами 45 и 48, которыми манжеты 40 посажены на корпус 36, с возможностью перемещения, установлены предварительно сжатые пружины 51. Весь ряд манжет 40 поджат к упору 52 на корпусе 36 камерой 42, скрепленной штифтом 53 с клапаном 41. Внутри камеры 42 в торцах установлены кольцевые постоянные магниты 54а, 54в, а между ними - шайба из магнитного материала 55, закрепленная между свинчиваемыми на резьбе частями корпуса 36а и 36в и двумя упругими элементами 56, поочередно контактирующая при работе с постоянными магнитами 54а, 54в. Клапан 41 выполнен в виде тарелки 41а, нанизанной на трубку 41в и посаженный трубкой 41в в направляющие, роль которых выполняют часть корпуса 36а и узел присоединения 8. При посадке тарелки 41а клапана 41 на седло 37 полость корпуса 36 перекрывается, а полость под тарелкой 41а сообщается с полостью корпуса 36 через отверстия 41г. Нижняя часть трубки 41в выступает за пределы узла присоединения 8, пронизывает очистную пару 4 скребков в летающем очистном комплексе 13 и заканчивается амортизатором 35 (см. фиг.3). Поверхности корпуса 36, сопрягаемые с манжетами 40 и камерой 42, облицованы фторопластом 36г для снижения сил трения в сопряжениях. Диаметр цилиндра 43 манжеты 40, камеры 42, цилиндра 38 корпуса 36 меньше вероятных сужений колонны 3 НКТ. Максимальное вероятное сужение колонны 3 НКТ возможно в месте стыка насосно-компрессорных труб и складывается из максимальных разностенностей двух труб, в том числе шаблонированных, максимальных биений обеих резьбовых проточек муфты относительно общей оси, максимальных перекосов резьбовых проточек муфты и концов труб относительно общей оси.

Скребок 1 состоит из корпуса 57 (см. фиг.9, 10, 11, 12, 14) коробчатого сечения с полыми узлами присоединения 8 и 9, двух подвижных элементов 58 с поперечным сечением П-образной формы, с ножами 59, закрепленными неподвижно на них, двух пружин 60 сжатия. Подвижные элементы 58 закреплены на корпусе 57 с двух сторон четырьмя шипами 61, неподвижно закрепленными попарно в корпусе 57 и пронизывающими его сопрягаемыми попарно с параллельными, тоже попарно, пазами 62, выполненными в обеих стенках подвижных элементов 58, плотно охватывающих с двух сторон корпус 57, с возможностью плоскопараллельного перемещения. Пазы 62 имеют в середине участок 63, параллельный продольной оси скребка 1 и переходящий по краям в две концевые части пазов 62, наклоненные в сторону от оси под углом не более 30°. При приложении усилия к подвижному элементу 58 вдоль продольной оси скребка 1 подвижный элемент 58 совершает плоскопараллельное перемещение к продольной оси скребка 1 концевыми частями пазов 62 по шипам 61. Из теории механизмов и машин известна формула коэффициента полезного действия η - кпд клиновых механизмов, применимая к данному случаю:

где λ - угол клина, град., в данном случае угол наклона концевой части паза 62 равен 30°;

ϕ=arctgf,

где ϕ - угол трения шипа 61 о стенку паза 62, град.,

f - коэффициент трения;

принимая в расчет среду, в которой работает скребок 1, коррозионный износ трущихся поверхностей деталей, загрязнения, а также возможность работы всухую в газовой фазе рабочей среды, примем исходя из опыта конструирования и эксплуатации клиновых механизмов в аналогичных условиях

f=3*f0=3*0,15=0,45

с трехкратным превышением коэффициента трения стали о сталь, где

f0=0,15.

ϕ=arctg0,45≈24°

что, как известно, из практики вполне приемлемо для обеспечения надежной работы скребка 1. При увеличении угла λ возрастает вероятность заклинивания подвижного элемента 58 в случае приложения вектора дополнительной силы, перпендикулярной продольной оси скребка к торцу.

Оба подвижных элемента 58 с двух сторон направлений одновременно, оба подпружинены относительно корпуса 57 предварительно сжатыми пружинами 60 вдоль продольной оси скребка 1. Торец пружин 60 опирается о подвижные элементы 58 через направляющие втулки 64, предварительное сжатие пружин 60 регулируется гайками 65 с контргайками 66, навернутыми по резьбе на цилиндрические оконечности 67 корпуса 57. Ножи 59 выполнены в виде сектора тонкостенного цилиндра с наружным диаметром, равным или меньшим на (1÷2) мм внутреннего диаметра насосно-компрессорной трубы ДНКТ вн, с центральным углом, равным (95÷100) градусов.

При максимальном раздвижении от продольной оси скребка 1 подвижных элементов 58 (шипы 61 на участке 63 паза 62) внешние поверхности в совокупности ножей образуют поверхность цилиндра диаметром Дскр мах, равным или меньше на 1 мм внутреннего диаметра насосно-компрессорной трубы - Днкт вн

Дскр мах=(Днкт мах-1) мм.

Оба торца ножей 59 перпендикулярны продольной оси скребка 1 и имеют одностороннюю остроугольную заточку, острие которой совпадает с внешней поверхностью ножей 59, и оба торца одного ножа 59 скребка 1 выступают вдоль продольной оси скребка 1 над соответствующими торцами другого ножа 59 на расстояние S больше, чем расстояние между торцами насосно-компрессорных труб в колонне 3 НКТ. При упоре торца ножей 59 о непреодолимое препятствие, например торец НКТ, кроме нормальной силы N реакции торца НКТ на торец ножей 59 (см. фиг.9) появляется, при смещении подвижных элементов 58 для выхода из зацепа, и сила трения F торца ножей 59 о торец НКТ. В итоге реакция R торца НКТ на торец ножей 59 направлена под углом к продольной оси скребка 1 и появляется момент пары сил, стремящийся заклинить подвижный элемент 58 пазами 62 о шипы 61. Чтобы избежать подобного развития события, расстояние L между пазами 62 выбирается исходя из конструктивных соображений, опыта и размеров скребка 1: максимального расстояния L0 между торцами ножей 59 и угла λ наклона концевых участков пазов 62, равным или более 0,6L0: L≥0,6L0. Расстояние L0 берется исходя из конструктивных соображений равным или более 3Днкт вн:

L0≥3Днкт вн.

В I-ом варианте исполнения скребка 1 торцы 59а ножей 59 наклонены друг к другу навстречу под острым углом α к продольной оси скребка 1 (см. фиг.9а, 9в). Пересечение плоскости торца 59а и цилиндрической внешней поверхности ножа 59 образует остроугольную кромку 59б, имеющую форму параболы, точка минимума которой расположена по продольной оси симметрии ножа 59. По продольной оси симметрии ножа 59 из каждого торца 59а выступает клык 59в с поперечным сечением прямоугольной формы, являющийся продолжением стенки ножа 59, и конец которого имеет двустороннюю заточку 59г, острие которой обращено к внешней поверхности ножа 59 под углом γ не более 30 градусов.

Реакция R от препятствия на клык 59в также направлена под углом к продольной оси скребка 1, поэтому размеры L и L0 скребка 1 выбраны такими же, что и в исходном исполнении.

Во II-ом варианте исполнения скребка 1 подвижные элементы 58 с двух направлений подпружинены, в отличие от исходного исполнения, каждый отдельно от другого, относительно корпуса 57, вдоль продольной оси скребка 1, отдельными предварительно сжатыми пружинами 68. Пружины 68 насажаны на направляющие телескопические стержни 69, один конец которых посажен на штифты 70 на корпусе 57, другой на штифты 71 на подвижном элементе 58. Телескопические стержни 69 имеют устройства настройки предварительного сжатия пружин 68. На фиг.12, на прямом виде изображены пружины 68, подпружинивающие подвижные элементы 58 в одну сторону, пружины 68, подпружинивающие подвижные элементы 58, - в другую сторону, находятся с другого конца скребка 1 на обратном виде.

III-й вариант исполнения скребка 1 состоит (см. фиг.13, 15, 16, 17, 18) из полого корпуса 72 с полыми узлами присоединения 8, 9 и с пластинами 73, 74 по концам его, в которых выполнены параллельные попарно расположенные четыре паза 75 с участком 76 (см. фиг.16), параллельным продольной оси скребка 1, переходящим в концевой участок 77, направленный в сторону, противоположную рабочему ходу скребка 1 при очистке, наклоненный к оси под углом не более 30 градусов, и сопрягаемые с четырьмя шипами 78, неподвижно закрепленными попарно в двух подвижных элементах 79, представляющих собой узлы из двух щечек 80, жестко скрепленных между собой с помощью шипов 78 и распорных втулок 78а плотно, с возможностью перемещения, охватывающих корпус 72 и два основания 81, неподвижно скрепленные с ножами 82, выполненные в виде пластины, в которых имеются два параллельных паза 83. Пазы 83 попарно сопрягаются с двумя шипами 84, которые с помощью распорных втулок 84а неподвижно закреплены в каждом из двух подвижных элементов 79. Пазы 83 направлены от шипов 84 в сторону, противоположную рабочему ходу скребка 1 при очистке, и наклонены от продольной оси скребка 1 под углом не более 30 градусов. Подвижные элементы 79, каждый в отдельности, подпружинены относительно корпуса 72 в направлении рабочего хода скребка 1 двумя предварительно сжатыми пружинами 85, насаженными на направляющие телескопические стержни 86, один конец которых посажен на штифт 87 на корпусе 72, другой - на штифт 88 на подвижном элементе 79. Направляющие телескопические стержни 86 имеют устройства, регулирующие предварительное сжатие пружин 85. Одна пружина 85 изображена на прямом виде, другая находится с обратной стороны скребка 1. Ножи 82 выполнены в виде секторов тонкостенных цилиндров с наружным диаметром, равным или меньшим на 1 мм внутреннего диаметра насосно-компрессорной трубы - Днкт вн, с центральным углом, равным (95÷100) градусов. При максимальном раздвижении ножей 82 от продольной оси скребка 1 их внешние поверхности в совокупности образуют поверхность цилиндра диаметром, равным или меньшим на один мм внутреннего диаметра насосно-компрессорной трубы:

Dскр мах=(Днкт вн-1) мм.

Торцы ножей 82, направленные в сторону рабочего хода скребка 1, имеют одностороннюю остроугольную заточку, острие которой совпадает с внешней поверхностью ножей 82. Оба торца одного ножа 82 скребка 1 выступают вдоль продольной оси скребка 1 над соответствующими торцами другого ножа на расстояние, большее, чем расстояние между торцами насосно-компрессорных труб в колонне 3 НКТ. При максимальном сдвижении ножей 82 по пазам 83 или подвижных элементов 79 по пазам 75 к продольной оси скребка 1, скребок 1 свободно проходит вероятные сужения в колонне 3 НКТ.

Устройство для очис