Компенсатор давления генератора питания забойной телеметрической системы

Иллюстрации

Показать всеИзобретение относится к электрогенераторам, предназначенным для питания электроэнергией скважинной аппаратуры, а именно к компенсаторам давления, которые входят в системы смазки генераторов. Техническим результатом изобретения является предотвращение заклинивания поршня компенсатора давления и температурного расширения смазывающей жидкости, упрощение технического обслуживания генератора, повышение надежности генератора и увеличение площади рабочих лопаток турбины. Для этого компенсатор давления генератора питания забойной телеметрической системы содержит верхний обтекатель, корпус, подпружиненный поршень компенсатора давления, на торце которого выполнен шток, с заправочным устройством, закрытым крышкой. Поршень компенсатора давления для предотвращения заклинивания центрируется в компенсаторе давления по двум поверхностям - внешним поверхностям поршня и штока. Причем с двух сторон от краев проточки, выполняющей на поршне функции посадочного места под уплотнительное кольцо, наружная поверхность поршня выполнена сферической. Поверхность штока выполнена с плоскими гранями, а профиль отверстия в верхнем обтекателе повторяет поперечное сечение штока поршня, что предотвращает вращение поршня при манипуляциях с крышкой заправочного устройства. Корпус компенсатора выполнен с конусным переходом с меньшего диаметра на больший, причем на меньшем диаметре установлена турбина генератора, входящая выполненными на торце ступицы турбины генератора выступами в пазы на поверхности компенсатора давления генератора. Причем турбина зафиксирована на компенсаторе давления верхним обтекателем. Между верхним обтекателем и торцом турбины установлено стопорное кольцо, разогнутое в пазы, выполненные на торце турбины и на верхнем обтекателе. 2 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к электрогенераторам, предназначенным для питания электроэнергией скважинной аппаратуры, а именно к компенсаторам давления, которые входят в системы смазки генераторов.

Известен компенсатор давления, входящий в электрогенератор по патенту РФ №2243370. Электрогенератор содержит устройство для его крепления, внешний ротор с турбиной, установленный через подшипник на оси, заодно с которой выполнен внутренний статор. Внешний ротор и внутренний статор образуют полость, в которой с возможностью осевого перемещения установлен компенсатор давления и температурного расширения смазывающей жидкости, выполненный в виде поршня, уплотненного по ротору и оси. Поршень уплотнен по оси резиновой армированной манжетой, установленной внутри компенсатора давления и температурного расширения смазывающей жидкости с возможностью осевого перемещения вместе с поршнем. На оси в интервале перемещения поршня может быть установлена съемная втулка, которая может быть зафиксирована от поворота. Рядом с резиновой армированной манжетой может быть установлена дополнительная резиновая армированная манжета, при этом эластичные элементы обеих манжет обращены в противоположные стороны с образованием между ними полости. Полость между резиновыми армированными манжетами может быть заполнена консистентной смазкой. Недостатками компенсатора давления являются использование кольцевого поршня, малый объем смазывающей жидкости, который может быть заправлен генератор, возможность заклинивания поршня, низкая надежность защиты генератора от разгерметизации.

Известно уплотнительное устройство с функциями компенсатора температурного расширения смазывающей жидкости (патент РФ №2177571). Уплотнительное устройство содержит установленные в зазоре между статором и ротором два контактных кольца пары трения и прорезную втулку. Статор выполнен с неподвижной осью, а ротор - с внешним корпусом. Прорезная втулка выполнена из двух частей с прямоугольными выступами на одной из них, повторяющими форму впадин на другой, причем первая часть прорезной втулки зафиксирована на оси, а вторая установлена с возможностью осевого перемещения. Вторая втулка содержит упорный буртик, в который упираются пружинки, взаимодействующие другими своими концами с неподвижным контактным кольцом пары трения торцевого уплотнения. Торцевое уплотнение размещено внутри полого поршня, установленного, в свою очередь, с возможностью осевого перемещения внутри внешнего корпуса и подпружиненного в сторону заполненной смазывающей жидкостью полости, а полость, в которой размещена пружина, сообщена с рабочей средой. Недостатками генератора являются сложность изготовления и технического обслуживания компенсатора давления, наличие подвижных деталей внутри поршня, малый объем компенсатора давления и температурного расширения смазывающей жидкости.

Известен компенсатор давления, входящий в погружной скважинный турбогенератор, по патенту РФ №13123. Погружной маслонаполненный скважинный турбогенератор содержит гидротурбину, герметичный корпус со статором и размещенный на валу ротор с постоянными магнитами, магнитную муфту между гидротурбиной и валом ротора. Ведущее звено магнитной муфты встроено в гидротурбину, ведомое звено встроено в электрогенератор и размещено на верхнем консольном участке вала ротора под тонкостенным участком корпуса электрогенератора. Гидротурбина с корпусом в виде патрубка с обтекателем на верхнем его торце и лопатками на наружной поверхности надета и закреплена посредством подшипниковых опор на верхней части корпуса электрогенератора с образованием полости. Генератор снабжен дополнительной подшипниковой опорой, которая размещена в кольцевом зазоре между корпусами электрогенератора и гидротурбины ниже тонкостенного участка корпуса электрогенератора, сильфонной камерой. Сильфонная камера гидравлически с помощью канала сообщается с внутренней полостью генератора, причем камера эта размещена в полости между корпусами электрогенератора и гидротурбины. Пружина установлена между обтекателем и поршнем. Уплотнение выполнено в виде пары контактирующих друг с другом торцами колец, одно из которых размещено на корпусе электрогенератора, другое - в корпусе гидротурбины. На торцах обоих колец уплотнения нанесен высокотвердый материал, а уплотнение размещено в кольцевом зазоре между корпусами гидротурбины и электрогенератора ниже дополнительной подшипниковой опоры, при этом полость между корпусами, уплотнением из колец и поршнем заполнена смазкой. На верхнем торце поршня выполнен шток-указатель положения поршня по высоте корпуса гидротурбины, выступающий за его габариты в отверстие в теле обтекателя, причем шток-указатель выполнен с каналом и снабжен клапаном в этом канале для заправки полости под поршнем смазкой. Недостатками электрогенератора являются отсутствие окружной фиксации поршня от поворота, что затрудняет техническое обслуживание, а также высокая вероятность заклинивания поршня в случае его перекосов.

Известен компенсатор давления, входящий в систему смазки автономного турбинного генератора, по патенту №20541 (прототип). Система смазки автономного турбинного генератора, содержащая уплотнения, компенсатор температурного расширения смазывающей жидкости, выполненный в виде поршня, на торце которого расположен выдвижной шток-индикатор с нанесенной градуировкой, соответствующая объему оставшейся и израсходованной смазывающей жидкости. Между торцом стакана и поршнем установлена пружина. Полость между торцом стакана и поршнем сообщена с рабочей средой. Поршень выполнен пустотелым. На штоке-индикаторе выполнено заправочное устройство, состоящее из клапана и пробки. Недостатками компенсатора давления являются:

1. Отсутствие окружной фиксации поршня от поворота, что затрудняет техническое обслуживание, а также снижает время работы уплотнительных колец поршня компенсатора, предназначенных для уплотнения деталей при возвратно-поступательных движениях.

2. Высокая вероятность заклинивания поршня компенсатора в случае его перекосов.

3. Низкая надежность защиты генератора от разгерметизации.

4. Уменьшенная площадь рабочих лопаток турбины, связанная с ее расположением снаружи компенсатора давления и температурного расширения смазывающей жидкости.

Задачей создания изобретения является предотвращение заклинивания поршня компенсатора давления и температурного расширения смазывающей жидкости, упрощение технического обслуживания генератора, повышение надежности генератора и увеличение площади рабочих лопаток турбины.

Решение указанных задач достигнуто за счет того, что компенсатор давления генератора питания забойной телеметрической системы содержит верхний обтекатель, корпус и расположенный в нем подпружиненный поршень, на торце которого выполнен шток с заправочным устройством, закрытым крышкой. Поршень для предотвращения заклинивания центрируется в корпусе по двум поверхностям - внешней поверхности поршня и внешней поверхности штока. С двух сторон от краев проточки на поршне, выполняющей функции посадочного места под уплотнительное кольцо, внешняя поверхность поршня выполнена сферической. При этом корпус выполнен с конусным переходом с меньшего диаметра на больший, причем на меньшем диаметре установлена турбина генератора, входящая выполненными на торце ступицы турбины генератора выступами в пазы, выполненные на поверхности корпуса, и зафиксированная на корпусе верхним обтекателем. Поверхность штока выполнена с плоскими гранями, а профиль отверстия в верхнем обтекателе повторяет поперечное сечение штока поршня для предотвращения вращение поршня при манипуляциях с крышкой заправочного устройства. Между верхним обтекателем и торцом турбины установлено стопорное кольцо, разогнутое в пазы, выполненные на торце турбины и на верхнем обтекателе.

Предложенное техническое решение обладает новизной, промышленной применимостью и изобретательским уровнем, что подтверждается патентными исследованиями и тем, что оно для специалиста явным образом не следует из уровня техники.

Сущность изобретения поясняется чертежами.

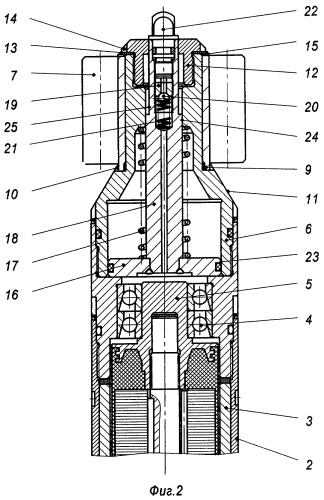

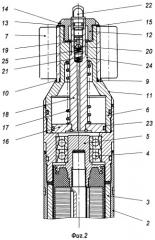

На фиг.1 приведен генератор с компенсатором давления и посадочным местом для его крепления к забойной телеметрической системе.

На фиг.2 приведен компенсатор давления генератора питания телеметрической системы.

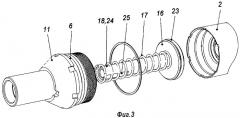

На фиг.3 приведен порядок сборки отдельных деталей компенсатора давления.

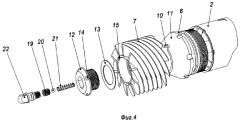

На фиг.4 показана установка турбины на корпусе компенсатора давления.

На фиг.5 показаны выступы на торце ступицы турбины.

На фиг.6 приведен поршень компенсатора давления с штоком.

На фиг.7 приведен верхний обтекатель, профиль отверстия в нем повторяет поперечное сечение штока.

На фиг.8 приведен компенсатор давления перед заправкой генератора смазывающей жидкостью, а также приведена иллюстрация того, как самоустанавливается поршень компенсатора давления в корпусе компенсатора.

На фиг.9 приведен компенсатор давления после заправки генератора смазывающей жидкостью, а также приведена иллюстрация того, как самоустанавливается поршень компенсатора давления в корпусе компенсатора.

Компенсатор давления генератора питания забойной телеметрической системы входит в состав генератора (фиг.1), который содержит посадочное место для крепления генератора 1, внешний ротор 2 с закрепленными магнитами 3, установленный через подшипники 4 на статоре 5. Статор 5 выполнен с электрообмоткой и залит герметиком. Корпус компенсатора давления 6 выполнен с конусным переходом с меньшего диаметра на больший. На меньшем диаметре корпуса компенсатора давления 6 установлена турбина 7 генератора, входящая выполненными на торце турбины 8 генератора выступами 9 в пазы 10, выполненные на конической поверхности 11 корпуса компенсатора давления генератора 6, причем турбина 7 зафиксирована на компенсаторе давления верхним обтекателем 12. Между верхним обтекателем 12 и торцом турбины 7 установлено стопорное кольцо 13, разогнутое в пазы 14 и 15, выполненные на торце турбины и на верхнем обтекателе 12. В корпусе компенсатора давления 6 установлен поршень компенсатора давления 16 с пружиной 17, обеспечивающей избыточное давление внутри генератора. На торце поршня компенсатора давления 16 выполнен шток 18 с заправочным устройством для заправки генератора смазывающей жидкостью, заправочное устройство состоит из седла клапана 19, клапана 20, выполненного в виде шарика и пружины клапана 21. Заправочное устройство закрыто крышкой 22 с уплотнительным кольцом. Поршень компенсатора давления 16 для предотвращения заклинивания центруется в компенсаторе давления по двум поверхностям внешней поверхности 23 поршня компенсатора давления 16 и внешней поверхности 24 штока 18. Причем с двух сторон от краев проточки на поршне компенсатора давления 16, выполняющей функции посадочного места под уплотнительное кольцо, внешняя поверхность поршня 23 компенсатора давления выполнена сферической. Поверхность штока 18 выполнена с плоскими гранями 25, а профиль отверстия в верхнем обтекателе 12 повторяет поперечное сечение штока 18 поршня компенсатора давления 16, что предотвращает его вращение при манипуляциях с крышкой 22 заправочного устройства.

Компенсатор давления генератора питания забойной телеметрической системы работает следующим образом. Перед использованием заполняют генератор и компенсатор давления смазывающей жидкостью. Для чего откручивают крышку 22 заправочного устройства генератора, расположенную на штоке 18 поршня компенсатора давления 16. Так как поверхность штока 18 выполнена с плоскими гранями 25, а профиль отверстия в верхнем обтекателе 12 повторяет поперечное сечение штока 18, поршень компенсатора давления 16 не вращается. В генератор маслонасосом под давлением закачивают смазывающую жидкость, при этом клапан 20 отжимает пружину клапана 21 и отходит от седла клапана. После того как вся полость генератора заполнена, начинает сжиматься пружина 17 компенсатора давления. На фиг.9 показано положение поршня компенсатора давления 16 при полностью заполненном смазкой генераторе. Пружина компенсатора давления 17 на протяжении рабочего хода L обеспечивает избыточное давление в генераторе и расход смазки через уплотнения генератора, что препятствует попаданию внутрь генератора бурового раствора. Маслонасос отсоединяют от генератора. Клапан 20 возвращается пружиной 21 и давлением внутри генератора в исходное состояние. Генератор готов к работе. После соединения генератора с электронной аппаратурой, входящей в состав скважинного прибора (на иллюстрациях не показана), и его фиксации за посадочное место для крепления генератора 1 генератор в составе скважинного прибора забойной телеметрической системы на бурильных трубах спускают в скважину, при этом гидростатическое давление увеличивается, увеличивается температура. Пузырьки воздуха, оставшиеся в смазывающей жидкости, растворяются в ней, что приводит к изменению ее объема. Поршень компенсатора давления 16 с выполненным на торце штоком 18 движется внутри корпуса компенсатора давления 6 и выравнивает давление внутри генератора с давлением окружающей среды. При этом его центровка осуществляется по двум поверхностям внешней поверхности 23 поршня компенсатора давления 16 и внешней поверхности 24 штока 18. С двух сторон от краев проточки на поршне компенсатора давления 16, выполняющей функции посадочного места под уплотнительное кольцо, внешняя поверхность поршня 23 компенсатора давления выполнена сферической. При включении насосов буровой раствор проходит через лопатки турбины 7 и приводит ее в движение. Турбина 7 входит выполненными на торце турбины 8 выступами 9 в пазы 10 на конической поверхности 11 корпуса компенсатора давления и передает вращение корпусу компенсатора давления 6, внешнему ротору 2 с закрепленными магнитами 3, который установлен через подшипники 4 на статоре 5. Статор 5 выполнен с залитой герметиком электрообмоткой. При вращении магнитов 3 относительно неподвижной обмотки в ней наводится ЭДС. Установка турбины 7 генератора над отверстием в корпусе компенсатора давления 6, в котором центруется шток 18 по наружной поверхности 24, позволила увеличить площадь лопастей турбины, не увеличивая габариты генератора.

Во время работы генератора давление окружающей среды изменяется, что связано с увеличением глубины скважины, а также с периодическими отключениями и включениями буровых насосов при наращивании колонны бурильных труб. В это время поршень совершает возвратно-поступательные движения. Для хорошей центровки и плавного перемещения поршня в корпусе компенсатора длина его наружной поверхности должна быть равна 1,5...2,0 диаметра поршня компенсатора давления, что значительно увеличивает наружные габариты генератора или уменьшает объем смазывающей жидкости, которой может быть заполнен генератор. В то же время изменение внешних условий, таких как температура и давление, при заклинивании поршня неизбежно ведет к разгерметизации генератора с последующим его выходом из строя. Как показывают проведенные исследования, основной причиной отказа генераторов и снижения времени бесперебойной работы является заклинивание поршня компенсатора генератора. По этому для повышения ресурса работы генератора и его надежности необходимо обеспечить плавное без заеданий движение поршня. Центровка по двум поверхностям, обработанным с одной установки детали, создает такой же эффект, как увеличение длины направляющей поверхности, при этом выполнение внешней поверхности поршня компенсатора сферической обеспечивает его правильную ориентацию даже в случаях перекосов при установке поршня в корпус компенсатора. Благодаря сферической поверхности поршень самоустанавливается в корпусе компенсатора генератора. Применение изобретения позволило:

1) предотвратить заклинивание поршня генератора;

2) увеличить объем смазывающей жидкости;

3) повысить ресурс работы генератора;

4) ускорить и упростить техническое обслуживание генератора;

5) повысить надежность генератор;

6) повысить ресурс работы уплотнительных колец поршня генератора.

1. Компенсатор давления турбинного генератора питания забойной телеметрической системы, содержащий верхний обтекатель, корпус и расположенный в нем подпружиненный поршень, на торце которого выполнен шток, с заправочным устройством, закрытым крышкой, отличающийся тем, что поршень для предотвращения заклинивания центрируется в корпусе по двум поверхностям - внешней поверхности поршня и внешней поверхности штока, а с двух сторон от краев проточки на поршне, выполняющей функции посадочного места под уплотнительное кольцо, внешняя поверхность поршня выполнена сферической, при этом корпус выполнен с конусным переходом с меньшего диаметра на больший, причем на меньшем диаметре установлена турбина генератора питания, входящая выполненными на торце ступицы турбины генератора питания выступами в пазы, выполненные на поверхности корпуса, и зафиксированная на корпусе верхним обтекателем.

2. Компенсатор по п.1, отличающийся тем, что поверхность штока выполнена с плоскими гранями, а профиль отверстия в верхнем обтекателе повторяет поперечное сечение штока поршня для предотвращения вращения поршня при манипуляциях с крышкой заправочного устройства.

3. Компенсатор по п.1, отличающийся тем, что между верхним обтекателем и торцом турбины установлено стопорное кольцо, разогнутое в пазы, выполненные на торце турбины и на верхнем обтекателе.