Регулирующий клапан и блок клапанов с ним

Иллюстрации

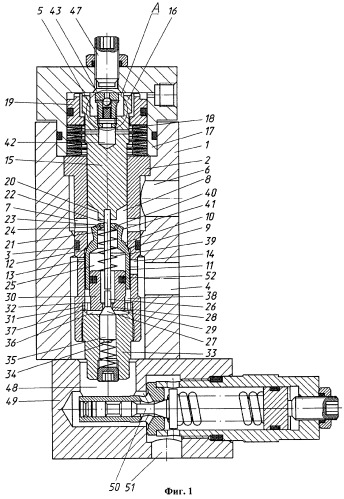

Показать всеГруппа изобретений относится к области машиностроительной гидравлики и предназначена для регулирования потока жидкости в объемных гидроприводах. В стакане регулирующего клапана размещены главный обратный клапан и разгружающий клапан, подпружиненные относительно стакана. В полости стакана между внутренней торцевой поверхностью крышки стакана и торцевой поверхностью главного обратного клапана образована камера разгрузки. Эта камера соединена с выходным отверстием. Внутренняя поверхность стакана выполнена ступенчатой. Одна из ступеней стакана служит седлом главного обратного клапана. На вторую ступень стакана опирается втулка, выходящая во внутреннюю полость главного обратного клапана и контактирующая по наружной поверхности с внутренней поверхностью главного обратного клапана с возможностью перемещения главного обратного клапана вдоль наружной поверхности втулки. Между внутренней поверхностью главного обратного клапана и втулкой образована внутренняя полость главного обратного клапана, соединенная с входным отверстием через отверстия, выполненные в главном обратном клапане со стороны, обращенной к входному отверстию, и через отверстие, выполненное в стакане со стороны входного отверстия. Шток управления установлен в стакане с возможностью воздействия на разгружающий клапан через центральное отверстие и внутреннюю полость главного обратного клапана. Крышка стакана опирается на втулку. Разгружающий клапан размещен в крышке стакана. Седло разгружающего клапана образовано наружной кромкой отверстия втулки. Между наружной поверхностью втулки, торцевой поверхностью главного обратного клапана и внутренней поверхностью стакана образована камера разгрузки. Она соединена с выходным отверстием и с полостью между наружной торцевой поверхностью втулки и внутренней торцевой поверхностью крышки стакана посредством отверстий, выполненных во втулке. Разгружающий клапан установлен с возможностью сообщения внутренней полости главного обратного клапана и камеры разгрузки при воздействии на него штока управления. Описанный выше регулирующий клапан вместе с предохранительным клапаном образуют блок клапанов. Вход предохранительного клапана соединен с выходным отверстием корпуса регулирующего клапана. Выход предохранительного клапана соединен со сливом. Выход предохранительного клапана соединен со сливом посредством выходного отверстия в корпусе предохранительного клапана. В корпусе регулирующего клапана со стороны выходного отверстия выполнена полость. Она сообщена с выходным отверстием регулирующего клапана и изолирована от входного отверстия регулирующего клапана. В указанной полости частично размещен стакан регулирующего клапана с крышкой. Вход предохранительного клапана соединен с входным отверстием в корпусе предохранительного клапана. Корпус предохранительного клапана соединен с корпусом регулирующего клапана посредством разъемного соединения с возможностью соединения полости, выходящей на наружную поверхность корпуса регулирующего клапанами входного отверстия предохранительного клапана. Группа изобретений направлена на повышение надежности регулирующего клапана и блока клапанов за счет упрощения конструкции, а также снижение габаритных размеров регулирующего клапана и блока клапанов, а также на расширение функциональных возможностей блока за счет возможности адаптации внешней конфигурации блока клапанов к месту его установки. 2 н. и 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроительной гидравлики, а именно к клапанам, регулирующим поток жидкости в объемных гидроприводах.

Известен регулирующий клапан по патенту США №6073654, являющийся аналогом заявляемого изобретения. В известном клапане подача рабочей жидкости из входа на выход клапана производится через главный обратный клапан, а слив из выхода на вход производится через малый обратный клапан, который при открытии его штоком управления разгружает от давления торец главного обратного клапана, а при разгруженном торце главный клапан может открываться под действием штока управления. Известный клапан содержит установленный в корпусе составной стакан, на наружных поверхностях каждой части составного стакана имеются уплотнения, разъединяющие отверстие выхода и камеру управления с отверстием входа, которое выточками и радиальными отверстиями в центральной части стакана соединено с центральным ступенчатым отверстием стакана. Внутри составного стакана установлен главный обратный клапана, имеющий конусную форму, на наружной поверхности корпуса которого также установлены уплотнения, разъединяющие камеру разгрузки клапана и отверстие выхода. На торце центрального ступенчатого отверстия стакана неподвижно установлено седло, на которое опирается главный обратный клапан, размещенный внутри глухой гильзы. Внутри главного обратного клапана на дне вставлено закрепленное резьбовой втулкой седло для подпружиненного управляющего малого обратного клапана с хвостовиком. Корпус малого обратного клапана также имеет конусную форму. Пружина малого обратного клапана упирается в дно гильзы, в которой установлен хвостовик главного обратного клапана с образованием камеры разгрузки, соединенной через каналы с жиклером в глухой гильзе с выходным нагружаемым отверстием в корпусе клапана. На наружной и внутренней поверхностях гильзы имеются выточки, соединенные между собой отверстиями, для соединения с отверстием выхода в корпусе клапана. Разобщение отверстия выхода с отверстием входа (подвод/отвод) осуществляется управляющим малым обратным клапаном и главным обратным клапаном. Для обеспечения функции соединения нагруженного отверстия выхода с отверстием входа во время соединения отверстия входа со сливом клапан содержит шток управления, выходящий своей головкой в камеру управления, выполненную в соответствующей части составного стакана. Шток управления может воздействовать в начале хода на хвостовик малого обратного клапана, а затем при дальнейшем ходе - на главный обратный клапан, торец которого разгружается при открытии малого обратного клапана. Шток управления выдвигается подводимым из камеры управления под поршень штока управления давлением, которому противодействует пружина возврата. Для исключения динамических колебаний на наружном диаметре головки штока управления установлено с осевым зазором уплотнительное кольцо - поршень, выполняющее функцию амортизатора. Шток управления, установленный по уплотняемой поверхности соответствующей части составного стакана при выдвижении вначале воздействует на хвостовик малого обратного клапана, а затем - и на главный обратный клапан.

Недостатками конструкции известного клапана является сложность конструкции, обусловленная наличием составного стакана и необходимостью обеспечения точной соосности всех его частей; сложностью установки и уплотнения седел обратных клапанов: седло малого обратного клапана устанавливается на дне (внутри) главного обратного клапана, а выполнение точных глухих поверхностей представляет значительную технологическую трудность. Сложность конструкции обусловлена также тем, что шток управления выполнен ступенчатым и размещен в двух частях составного стакана, что значительно усложняет решение вопроса обеспечения соосности поршня управления относительно составного стакана.

Сложность конструкции регулирующего клапана обусловливает недостаточную надежность его работы.

Известен тормозной клапан, запирающий и регулирующий поток, представляющий собой блок клапанов двух типов - регулирующего и предохранительного клапанов. Информация о данном клапане содержится в каталоге фирмы Mannesmann Rexroth №27 551/03.92 и на сайте http://www/boschrexroth.com/busines_units/brm/sub_websites/brm_catalog/en/Mobile_Controls/Mobile_Valves/xM_brm_61444.jsp. Тормозной клапан, запирающий и регулирующий поток типа FD серии 2Х.

Регулирующий клапан, входящий в состав известного тормозного клапана, выбран за прототип по отношению к заявляемому изобретению - регулирующий клапан.

Известный регулирующий клапан содержит составной корпус, внутри которого размещен стакан, внутри которого, в свою очередь, размещен главный обратный клапан, подпружиненный разгружающий клапан (малый обратный клапан), шток управления. Шток управления установлен с возможностью воздействия на разгружающий клапан, который при открытии соединяет отверстие входа с торцевой разгружающей поверхностью главного обратного клапана, соединенную с отверстием выхода. Перемещение штока управления обеспечивается давлением, подаваемым к его торцу со стороны камеры управления.

Разгружающий клапан установлен на седле, выполненном в дне корпуса главного обратного клапана. Внутренние полости обоих клапанов выходят во внутреннюю полость стакана, ограниченную крышкой, таким образом внутренние полости обоих клапанов объединены между собой. В клапане, выбранном за прототип, разгружающий клапан одновременно является золотником. Через отверстия, выполненные в золотнике (малом обратном клапане) и в главном обратном клапане осуществляется соединение внутренних полостей главного обратного клапана и разгружающего клапана и выходного отверстия. Камера разгрузки образована в стакане между крышкой стакана и торцевыми поверхностями клапанов и соединена с внутренними полостями обоих обратных клапанов - главного и малого. Поскольку внутренние полости обоих клапанов соединены с выходным отверстием через отверстия, выполненные в каждом клапане, следовательно, камера разгрузки также соединена с выходным отверстием.

Стакан, в котором размещены все основные конструктивные элементы регулирующего клапана, установлен в корпусе, закрытом со стороны камеры управления крышкой, с другой стороны стакан размещен в полости корпуса клапана и опирается на торцевую поверхность указанной полости. Стакан выполнен в виде единого конструктивного элемента, что позволяет более успешно решать проблему соосности штока управления и главного обратного клапана по отношению к стакану.

Недостатком регулирующего клапана, выбранного за прототип по отношению к заявляемому изобретению - регулирующий клапан, является его сложность, обусловленная сложностью установки и уплотнения седел обратных клапанов: седло разгружающего клапана устанавливается на дне (внутри) главного обратного клапана, а выполнение точных глухих поверхностей представляет значительную технологическую трудность. Данная проблема является весьма существенной, принимая во внимание то обстоятельство, что точность регулирования определяется в первую очередь качеством выполнения поверхностей обоих обратных клапанов. Кроме того, то обстоятельство, что разгружающий клапана является одновременно золотником, значительно повышает требования к точности выполнения геометрических размеров разгружающего клапана в целом, а также к отверстиям, выполненным в нем, т.к. сложно выдержать линейные размеры седла разгружающего клапана и отверстий, которые должны быть четко выставлены относительно отверстий в главном обратном клапане. Седлом разгружающего клапана в известной конструкции служит внутренняя кромка отверстия, выполненного в части главного обратного клапана, обращенной к входному отверстию.

Сложность известной конструкции регулирующего клапана обусловлена также тем, что стакан, в котором размещены оба клапана - главный обратный и разгружающий, шток управления и иные конструктивные элементы, размещен в полости корпуса клапана и посажен на внутреннюю торцевую поверхность указанной полости, при этом также имеет место вышеуказанная проблема - точное выполнение и соблюдение внутренних посадочных размеров полости, что также представляет значительную технологическую трудность.

Тормозной клапан в целом, известный из вышеуказанного источника (каталог фирмы Mannesmann Rexroth №27 551/03.92 и сайт http://www/boschrexroth.com/busines_units/brm/sub_websites/brm_catalog/en/Mobile_Controls/Mobile_Valves/xM_brm_61444.jsp. Тормозной клапан, запирающий и регулирующий поток типа FD серии 2Х), представляющий собой блок клапанов, состоящий из регулирующего и предохранительного клапанов, выбран за прототип по отношению к заявляемому изобретению - блок клапанов.

Конструкция известного тормозного клапана характеризуется тем, что вход предохранительного клапана соединен с каналом, выполненным в корпусе регулирующего клапана и выходящим во внутреннюю полость корпуса регулирующего клапана, в которой установлен стакан, с размещенными в нем главным и малым обратным клапанами.

Выход предохранительного клапана соединен со сливом через другой канал, выполненный в корпусе регулирующего клапана.

Недостатком известной конструкции тормозного клапана является его сложность и большие габаритные размеры, а также ограниченные функциональные возможности.

Сложность известной конструкции обусловлена наличием в корпусе как минимум двух дополнительных каналов, соединенных соответственно со входом и выходом предохранительного клапана.

Значительные габариты тормозного клапана обусловлены наличием в корпусе регулирующего клапана двух каналов, соединенных соответственно со входом и выходом предохранительного клапана.

Ограниченные функциональные возможности известного тормозного клапана обусловлены значительными габаритами клапана, а также тем, что его конструкция не позволяет изменять конфигурацию в зависимости от места установки, поэтому известный тормозной клапан может быть установлен не всегда и не везде, где имеется такая необходимость, ограничения по его установке связаны с заданной конфигурацией и габаритами места установки. Изменение конфигурации известного тормозного клапана невозможно в силу наличия двух соединяемых каналов соответственно в корпусе регулирующего клапана и в корпусе предохранительного клапана.

Кроме того, наличие двух каналов соединяющих вход и выход предохранительного клапана и соответствующие каналы, выполненные в корпусе регулирующего клапана, обусловливает необходимость применения дополнительного количества уплотнений в местах стыка отверстий входа и выхода предохранительного клапана и соответствующих каналов в корпусе регулирующего клапана, что усложняет конструкцию тормозного клапана и снижает надежность его конструкции.

Задача, решаемая предлагаемым изобретением, - повышение надежности регулирующего клапана и блока клапанов за счет упрощения конструкции, а также снижение габаритных размеров регулирующего клапана и блока клапанов.

Изобретение, относящееся к блоку клапанов, решает также задачу расширения функциональных возможностей блока за счет возможности адаптации внешней конфигурации блока клапанов к месту его установки и за счет снижения габаритов.

Поставленная задача решается тем, что в регулирующем клапане, содержащем корпус, с входным и выходным отверстиями, установленный в корпусе стакан, в котором размещены главный обратный клапан и разгружающий клапан, подпружиненные относительно стакана, в полости стакана между внутренней торцевой поверхностью крышки стакана и торцевой поверхностью главного обратного клапана, обращенной к крышке стакана, образована камера разгрузки, соединенная с выходным отверстием; шток управления, установленный с возможностью последовательного воздействия на разгружающий и главный обратный клапаны, стакан со стороны выходного отверстия закрыт крышкой, шток управления подпружинен относительно стакана, корпус регулирующего клапана со стороны штока управления закрыт крышкой с образованием между торцовой поверхностью стакана и крышкой корпуса камеры управления, в которую выходит шток управления, внутренняя полость которого сообщена с камерой управления, внутренняя поверхность стакана выполнена ступенчатой, при этом одна из ступеней стакана служит седлом главного обратного клапана, согласно изобретению на вторую ступень стакана опирается втулка, выходящая во внутреннюю полость главного обратного клапана и контактирующая по наружной поверхности с внутренней поверхностью главного обратного клапана с возможностью перемещения главного обратного клапана вдоль наружной поверхности втулки, между внутренней поверхностью главного обратного клапана и втулкой образована внутренняя полость главного обратного клапана, соединенная с входным отверстием через отверстия, выполненные в главном обратном клапане со стороны, обращенной к входному отверстию, и через отверстие, выполненное в стакане со стороны входного отверстия; шток управления установлен в стакане с возможностью воздействия на разгружающий клапан через центральное отверстие, выполненное на торцевой поверхности главного обратного клапана, обращенной к входному отверстию, и внутреннюю полость главного обратного клапана; крышка стакана опирается на втулку, а разгружающий клапан размещен в крышке стакана, при этом седло разгружающего клапана образовано наружной кромкой отверстия втулки, выходящего на наружную торцевую поверхность втулки, между наружной поверхностью втулки, торцевой поверхностью главного обратного клапана, обращенной к крышке стакана, и внутренней поверхностью стакана образована камера разгрузки, соединенная с полостью, образованной между наружной торцевой поверхностью втулки и внутренней торцевой поверхностью крышки стакана посредством отверстий, выполненных во втулке; разгружающий клапан установлен с возможностью сообщения внутренней полости главного обратного клапана и камеры разгрузки при воздействии на него штока управления.

В регулирующем клапане шток управления может быть подпружинен тарельчатой пружиной.

В регулирующем клапане наружная уплотняющая поверхность главного обратного клапана может быть выполнена сферической.

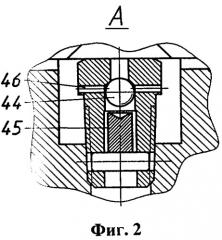

В регулирующем клапане во внутренней полости штока управления могут быть размещены два дросселя и обратный клапан, при этом первый дроссель установлен последовательно обратному клапану, а второй дроссель - параллельно обратному клапану и последовательно первому дросселю.

В регулирующем клапане камера разгрузки может быть соединена с выходным отверстием по зазору между наружной поверхностью главного обратного клапана и внутренней поверхностью стакана через отверстие, выполненное в стакане со стороны выходного отверстия.

В регулирующем клапане наружная поверхность главного обратного клапана, обращенная к входному отверстию, может быть выполнена в виде юбки, расширяющейся в сторону входного отверстия.

В регулирующем клапане разгружающий клапан может быть снабжен подпружиненным бустером, размещенным в центральном глухом отверстии крышки стакана.

В регулирующем клапане в камере управления с возможностью ограниченного перемещения вдоль штока управления может быть установлен поршень.

В регулирующем клапане в торце корпуса регулирующего клапана может быть установлен регулировочный винт с возможностью воздействия на шток управления.

Поставленная задача решается тем, что в блоке клапанов, содержащем заявляемый регулирующий клапан и предохранительный клапан, вход предохранительного клапана соединен с выходным отверстием, выполненным в корпусе регулирующего клапана, выход предохранительного клапана соединен со сливом, согласно изобретению выход предохранительного клапана соединен со сливом посредством выходного отверстия, выполненного в корпусе предохранительного клапана; в корпусе регулирующего клапана со стороны выходного отверстия выполнена полость, выходящая на наружную поверхность корпуса регулирующего клапана, сообщенная с выходным отверстием регулирующего клапана и изолированная от входного отверстия регулирующего клапана; в указанной полости частично размещен стакан регулирующего клапана с крышкой; вход предохранительного клапана соединен с входным отверстием, выполненным в корпусе предохранительного клапана и выходящим на наружную поверхность корпуса предохранительного клапана; корпус предохранительного клапана соединен с корпусом регулирующего клапана посредством разъемного соединения, с возможностью соединения полости, выходящей на наружную поверхность корпуса регулирующего клапана и входного отверстия предохранительного клапана.

В блоке клапанов входное отверстие предохранительного клапана может быть выполнено с размерами, обеспечивающими, как минимум, частичное размещение в нем крышки стакана регулирующего клапана.

В конструкции заявляемого регулирующего клапана стакан имеет как минимум две ступени. На первую ступень, так же как в прототипе, опирается главный обратный клапана, т.е. первая ступень стакана служит седлом главного обратного клапана. На вторую ступень стакана опирается втулка, выходящая во внутреннюю полость главного обратного клапана. Наружная часть втулки выполнена, например, Т-образной, при этом своими выступами втулка посажена на вторую ступень стакана. По наружной поверхности втулка контактирует с внутренней поверхностью главного обратного клапана таким образом, чтобы главный обратный клапан имел возможность перемещаться вдоль наружной поверхности втулки. Т.е. наружная поверхность втулки служит направляющей для главного обратного клапана.

Между внутренней поверхностью главного обратного клапана и втулкой образована внутренняя полость главного обратного клапана, сообщенная с входным отверстием, выполненным в корпусе регулирующего клапана, посредством отверстий, выполненных в главном обратном клапане и через отверстия, выполненные в стакане. Отверстия, посредством которых внутренняя полость главного обратного клапана сообщена с входным отверстием, выполнены в той части главного обратного клапана, которая обращена к входному отверстию. Вышеуказанные отверстия, выполненные в главном обратном клапане, выходят в полость стакана, сообщенную через отверстия, выполненные в стакане, непосредственно с входным отверстием.

На наружную торцевую поверхность втулки (находящуюся вне внутренней полости главного обратного клапана) опирается крышка стакана, которая одновременно прижимает втулку ко второй ступени стакана. Крышка стакана может быть установлена в стакане посредством резьбового соединения, выполненного на наружной поверхности крышки и на соответствующей внутренней поверхности стакана.

В центральном глухом отверстии крышки стакана установлен разгружающий клапан, который подпружинен относительно крышки. Седлом для разгружающего клапана служит наружная кромка сквозного отверстия втулки, выходящего на наружную торцевую поверхность втулки.

Шток управления размещен в стакане и установлен с возможностью воздействия на разгружающий клапан. Для этого в главном обратном клапане выполнено отверстие в части, обращенной к входному отверстию, через это отверстие проходит шток управления (хвостовик штока управления) и далее, проходя через внутреннюю полость главного обратного клапана, шток управления в процессе работы толкает разгружающий клапан, который в результате этого воздействия отходит от седла и сообщает внутреннюю полость главного обратного клапана и камеру разгрузки. Камера разгрузки образована между наружной поверхностью втулки, торцевой поверхностью главного обратного клапана и внутренней поверхностью стакана. Между наружной торцевой поверхностью втулки и внутренней торцевой поверхностью крышки стакана образована полость, через которую и осуществляется сообщение камеры разгрузки и внутренней полости главного обратного клапана, для чего на торцевой поверхности втулки выполнены соответствующие отверстия.

Такое конструктивное выполнение регулирующего клапана позволяет значительно упростить технологию его изготовления, т.к. исключены внутренние посадочные места внутри главного обратного клапана; разгружающий клапан предназначен только для сообщения в соответствующий период работы регулирующего клапана внутренней полости главного обратного клапана и камеры разгрузки. Седло разгружающего клапана выполнено на наружной поверхности втулки, все это значительно упрощает заявляемую конструкцию регулирующего клапана по сравнению с известными конструкциями. Посадочное место (седло) разгружающего клапана выполнено на наружной поверхности втулки, что позволяет осуществить точную обработку посадочного места для разгружающего клапана.

Заявляемая конструкция регулирующего клапана позволяет изготавливать главный обратный клапан и разгружающий клапан без отверстий, посредством которых осуществлялось бы (как в прототипе) постоянное соединение внутренней полости главного обратного клапана и разгружающего клапана с выходным отверстием, т.е. исключена такая функция разгружающего клапана, как золотник.

Габаритные размеры заявляемого регулирующего клапана снижены за счет того, что уменьшен линейный размер главного обратного клапана, т.к. нет необходимости размещать в нем разгружающий клапан; уменьшена длина стакана, т.к. исключена необходимость выполнения в нем отверстий, соединяющих внутреннюю полость главного обратного клапана с выходным отверстием через отверстия, выполненные в обоих обратных клапанах и в стакане.

Уменьшен ход штока управления, т.к. в заявляемом регулирующем клапане при воздействии штока управления на разгружающий клапан открывается сквозное отверстие, выполненное во втулке, площадь которого больше, чем площадь отверстий, выполненных в разгружающем клапане в прототипе, т.е. для обеспечения требуемого потока среды на выходе регулирующего клапана необходим меньший ход штока управления. Для того чтобы обеспечить необходимую точность хода штока управления в небольших пределах (меньших, чем у прототипа), шток управления в заявляемом регулирующем клапане подпружинен посредством тарельчатой пружины, жесткость которой значительно больше, чем жесткость обычной пружины, используемой в прототипе. Использование тарельчатой пружины позволяет обеспечить точный ход штока управления при его незначительных перемещениях.

Кроме того, шток управления, проходящий через центральное отверстие, выполненное в торцевой поверхности главного обратного клапана, обращенной в сторону входного отверстия, выполняет дополнительно функцию центрирующего элемента, а именно: перемещение главного обратного клапана осуществляется вдоль наружной поверхности втулки и одновременно вдоль наружной поверхности штока управления, таким образом обеспечивается надежное положение главного обратного клапана вдоль оси стакана, исключается отклонение главного обратного клапана от оси стакана и тем самым обеспечивается стабильность выходной характеристики клапана, обусловленной, в том числе, точностью положения главного обратного клапана относительно оси стакана. Кроме того, возможность дополнительного центрирования главного обратного клапан, помимо того, что обеспечивает исключение радиальных колебаний главного обратного клапана, позволяет уменьшить направляющую поверхность втулки (т.е. снизить длину втулки).

Продольный размер заявляемого регулирующего клапана снижется также за счет того, что камера разгрузки в нем образована между наружной поверхностью втулки, торцевой поверхностью главного обратного клапана и внутренней поверхностью стакана, в то время как у прототипа камера разгрузки образована между крышкой стакана и торцевой поверхностью главного обратного клапана.

В заявляемом регулирующем клапане разгружающий клапан размещен в крышке стакана, что позволило разместить между разгружающим клапаном и крышкой стакана бустер, выполненный заодно с разгружающим клапаном. Пружина, подпружинивающая разгружающий клапан, установлена между бустером и внутренней торцевой поверхностью крышки стакана. Бустер выполняет роль, во-первых, центрирующего элемента для разгружающего клапана, а во-вторых, выполняет роль амортизатора для разгружающего клапана.

Возможность обеспечить надежное центрирование разгружающего клапана и его амортизацию в процессе работы обусловливает стабильное положение разгружающего клапана относительно седла и надежность и стабильной выходной характеристики регулирующего клапана в целом, обусловленной, в том числе, стабильностью потока через разгружающий клапан.

Для гашения энергии штока управления в процессе его перемещения при работе регулирующего клапана в его конструкции предусмотрен амортизатор в виде поршня, установленного в камере управления с возможностью ограниченного перемещения относительно штока управления. Поршень установлен между крышкой корпуса регулирующего клапана и пружиной, подпружинивающей шток управления. На наружной поверхности штока управления и на внутренней поверхности поршня выполнены выступы, взаимодействующие между собой при перемещении поршня относительно штока управления. Из исходного положения до момента взаимодействия выступов между собой шток управления перемещается независимо от поршня, затем после того, как выступы вступили во взаимодействие между собой, шток управления и поршень начинают двигаться совместно, поджимая в процессе перемещения пружину, подпружинивающую шток управления. При обратном перемещении шток управления заканчивает свое движение только после того, как под действием пружины поршень возвратится в исходное состояние, а шток управления плавно без воздействия пружины возвратится в исходное положение. Таким образом посредством поршня реализуется функция амортизации штока управления.

Выполнение наружной уплотняющей поверхности главного обратного клапана сферической целесообразно с точки зрения обеспечения плавности потока, проходящего по наружной поверхности главного обратного клапана к выходному отверстию через соответствующие отверстия, выполненные в стакане. Кроме того, сферическая поверхность является наилучшим самоопределяющим уплотнением, компенсирующим возможную несоосность относительно стакана главного обратного клапана.

Для обеспечения слива среды из камеры разгрузки, для исключения введения дополнительных конструктивных элементов в конструкции регулирующего клапана (или выполнения дополнительных отверстий) обеспечено соединение камеры разгрузки с выходным отверстием по зазору между наружной поверхностью главного обратного клапана (от торцевой поверхности главного обратного клапана, обращенной к выходному отверстию до седла главного обратного клапана) и внутренней поверхностью стакана.

Для исключения биения главного обратного клапана в процессе регулирования потока, а следовательно, для повышения стабильности выходной характеристики регулирующего клапана в целом, целесообразно выполнить наружную поверхность главного обратного клапана, обращенную к входному отверстию в виде юбки, расширяющейся в сторону входного отверстия. С этой же целью у прототипа в виде юбки выполнена наружная поверхность разгружающего клапана (малого обратного клапана), обращенная к входному отверстию. Выполнение в виде юбки наружной поверхности главного обратного клапана в заявляемой конструкции обусловлена тем, что соединение внутренней полости главного обратного клапана с входным отверстием осуществляется через отверстия, выполненные в главном обратном клапане со стороны, обращенной к входному отверстию.

Установка во внутренней полости штока управления дросселей указанным выше способом целесообразна, т.к. при этом обеспечиваются необходимые разные скорости перетекания потока из внутренней полости поршня по разным направлениям - вдоль оси штока и в радиальном направлении. При этом исключается возникновение незатухающих колебаний штока и, соответственно, исключаются колебания главного обратного клапана, т.е. обеспечивается дополнительная стабилизация выходной характеристики регулирующего клапана в целом. Кроме того, выполнение дросселей заявляемым образом позволяет собирать этот узел как отдельную сборочную единицу, что позволяется испытывать и тарировать его отдельно от регулирующего клапана в целом.

В случае отсутствия давления управления, подаваемого в камеру управления для открытия разгружающего клапана, предусмотрен регулировочный винт, устанавливаемый на торце корпуса регулирующего клапана с возможностью воздействия на шток управления. При этом обеспечивается возможность разблокировки регулирующего клапана (включение клапана) при неработающем механизме не системой управления, а только поворотом регулировочного винта.

Таким образом заявляемое изобретение, касающееся регулирующего клапана, позволяет значительно упростить конструкцию клапана за счет того, что из его конструкции исключены детали, содержащие внутренние посадочные места для клапанов, что значительно упрощает процесс изготовления регулирующего клапана; разгружающий клапан выполняет только одну функцию - сообщения/разобщения внутренней полости главного обратного клапана и камеры разгрузки. Возможность точной обработки всех деталей, участвующих в распределении потока в заявляемом регулирующем клапане, точного выполнения посадочных мест позволяет повысить надежность работы клапана, обеспечивает стабильность его выходных характеристик. Кроме того, заявляемый регулирующий клапан имеет меньшие габариты по сравнению с известными, а именно: продольный размер заявляемого регулирующего клапана по сравнению с прототипом меньше на 25% за счет всех конструктивных особенностей, указанных выше.

В заявляемом изобретении, касающемся блока клапанов, последний содержит регулирующий клапан и предохранительный клапан, при этом каждый из клапанов размещен в отдельном корпусе. В процессе работы регулирующего клапана в полостях, соединенных с выходным отверстием, возможно резкое повышение давления рабочей среды, в этом случае использование регулирующего клапана целесообразно в совокупности с предохранительным клапаном, вход которого будет соединен с выходным отверстием регулирующего клапана. При резком повышении давления в выходном отверстии регулирующего клапана сработает предохранительный клапан, в результате чего будет осуществлен сброс излишнего давления из выходного отверстия регулирующего клапана.

В корпусе регулирующего клапана выполнена полость, соединенная с выходным отверстием регулирующего клапана и выходящая на наружную поверхность корпуса регулирующего клапана. Указанная полость изолирована от входного отверстия регулирующего клапана. Стакан регулирующего клапана со стороны его выходного отверстия закрыт крышкой. Стакан регулирующего клапана с крышкой частично размещен в вышеуказанной полости регулирующего клапана.

В корпусе предохранительного клапана выполнено входное отверстие, выходящее на наружную поверхность корпуса предохранительного клапана и соединенное со входом предохранительного клапана.

Разъемное соединение корпусов обоих клапанов может быть обеспечено, например, посредством болтового соединения. Отверстия для крепежа в корпусе регулирующего клапана могут быть выполнены по радиусу вокруг оси стакана регулирующего клапана, в корпусе предохранительного клапан при этом выполняются ответные отверстия для крепежа.

Соединение корпусов двух клапанов в один блок осуществляется посредством разъемного соединения (например, как указано - болтового соединения) таким образом, чтобы обеспечить соединение полости, выполненной в корпусе регулирующего клапана и входного отверстия предохранительного клапана, т.е., разместив их напротив друг друга. При этом, поскольку рабочие полости обоих клапанов соединены только по одному отверстию, имеется возможность разворота корпуса предохранительного клапана относительно корпуса регулирующего клапана. Угол поворота корпуса одного клапана относительно корпуса другого клапана ограничен только частотой размещения отверстий под крепеж в корпусах клапанов.

Соединив корпус предохранительного клапана с корпусом регулирующего клапана, обеспечивается соединение полости, выполненной в корпусе регулирующего клапана и входного отверстия предохранительного клапана. Поскольку полость, выходящая на наружную поверхность регулирующего клапана, соединена с выходным отверстием регулирующего клапана, а входное отверстие предохранительного клапана соединено со входом предохранительного клапана, обеспечивается соединение выходного отверстия регулирующего клапана со входом предохранительного клапана.

Поскольку в регулирующем клапане, входящем в заявляемый блок клапанов, выходное отверстие соединено с внутренней полостью главного обратного клапана не постоянно, а только при воздействии штока управления на разгружающий клапан, соединение полости, соединенной со входом предохранительного клапана с целью контроля уровня давления в выходном отверстии регулирующего клапана, не отразится на работе главного обратного клапана, не приведет к его колебаниям, а следовательно, не повлияет на стабильность выходной характеристики регулирующего клапана.

У прототипа внутренняя полость главного обратного клапана и разгружающего клапана соединена с выходным отверстием постоянно, поэтому для исключения колебаний главного обратного клапана и разгружающего клапана в момент сброса давления в выходном отверстии регулирующего клапана при срабатывании предохранительного клапана, поток на вход предохранительного клапана из регулирующего клапана должен поступать контролировано по полостям, имеющим соответствующую геометрию, определенную в зависимости от сечений отверстий, связывающих внутреннюю полость главного обратного клапана с выходным отверстием. При нарушении этой пропорции (когда, например, слив излишнего потока из регулирующего клапана через предохранительный клапан осуществляется слишком быстро) может произойти изменение баланса давлений, действующих на главный обратный клапан со стороны входного и выходного отверстий, при этом главный обратный клапан может неконтролируемо изменить свое положение, что отразится на стабильности выходной характеристики регулирующего клапана в целом. Для обеспечения контролируемости потока, поступающего на вход предохранительного клапана из регулирующего клапана, стакан размещен в корпусе регулирующего клапана в полости, соединенной с выходным отверстием регулирующего клапана и с внутренней полостью главного обратного клапана через отверстия, выполненные в разгружающем клапане, главном обратном клапане и стакане. Указанная полость имеет внутреннюю торцевую стенку. Стакан устанавливается в этой полости на определенном расстоянии от торцевой стенки, обеспечивающем контролируемое поступление потока из полости. Посредством отверстия, выполненного в корпусе регулирующего клапана, указанная полость соединяется со входом предохранительного клапана.

Поскольку в заявляемом блоке клапанов использован регулирующий клапан, в котором внутренняя полость главного обратного клапана не соединена постоянно с выходным отверстием регулирующего клапана, имеется возможность выполнить геометрию полости, соединенной со входом предохранительного клапана, достаточно произвольно, наиболее удобным с точки зрения технологичности выполнения полости образом. Слив через предохранительный клапан излишнего потока может быть осуществлен с любой скоростью, т.к. это не повлияет на работу регулирующего клапана, не нарушит стабильность его выходной характеристики. Поэтому геометрия полости в регулирующем клапане выбирается из условия размещения в ней стакана с крышкой и простоты выполнения данной полости (например, в виде внутреннего цилиндра).

Наличие в корпусе регулирующего клапана только одного отверстия (полости), выходящего на его наруж