Способ определения термомеханических характеристик материалов

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники, конкретно к способам определения термомеханических характеристик, и может быть использовано для оценки возможностей эксплуатации термопластичных материалов в области повышенных температур. Техническим результатом изобретения является повышение эффективности способа за счет обеспечения оперативного и точного определения термомеханических характеристик (температур стеклования и размягчения) термопластических материалов. Способ включает механическое воздействие на испытуемый образец механической нагрузки путем вдавливания индентора в сочетании с локальным воздействием на испытуемый образец линейно-возрастающей температурой. Процесс вдавливания индентора ведут в режиме нагрева зоны внедрения индентора с постоянной скоростью с одновременным динамическим измерением величины деформации образцов под воздействием индентора в течение всего времени эксперимента. Последующее определение температуры размягчения и показателя теплостойкости в качестве термомеханических характеристик испытуемых образцов осуществляют на основе графического определения. 8 ил. 1 табл.

Реферат

Предлагаемое изобретение относится к области контрольно-измерительной техники, конкретно к способам определения термомеханических характеристик, и может быть использовано для оценки возможностей эксплуатации термопластичных материалов в области повышенных температур.

Актуальность решаемой проблемы основана на необходимости строгого учета такого важного параметра, как температура размягчения, ограничивающего эксплуатационные возможности различных конструкций, особенно выполненных из термопластичных композиционных материалов, например высоконаполненных полимерных материалов, пластмасс или их сочетаний с различными наполнителями.

Известен способ определения термомеханических характеристик по термомеханическим кривым, полученным путем измерения деформации образца под постоянной нагрузкой в процессе его нагрева с постоянной скоростью. Известный способ [Энциклопедия полимеров, изд-во Советская энциклопедия, Москва, 1977, т.3, стр.169, Термопластические исследования] используется для определения температур стеклования и размягчения.

Недостатками известного способа являются:

- высокая трудоемкость испытаний, связанная с необходимостью применения специальных образцов, характеристики которых могут не в полной мере соответствовать таковым в реальных конструкциях изделий ввиду различия в технологии их изготовления, влияния масштабного фактора и др.;

- длительность испытаний, обусловленная необходимостью нагрева образца в термокамере и относительно низкой скоростью нагрева образцов, необходимой для уменьшения неравномерности температуры по образцу в процессе проведения эксперимента;

- высокая сложность проведения экспериментов в связи с необходимостью применения термокамер и специальных средств измерения деформации образцов в условиях меняющейся температуры;

- высокий расход образцов для получения статистически надежных данных.

Известен способ (ж. Заводская лаборатория, №8 -04, Москва, стр.54) изучения кинетики деформирования твердого тела при внедрении в него сферического индентора, в том числе в случае нагрева тела. Недостатком способа является необходимость применения для нагрева испытуемых образцов накладной камеры, что усложняет проведение эксперимента и увеличивает его длительность.

Известен в качестве наиболее близкого по технической сущности к заявляемому способ определения термомеханических характеристик материалов (патент РФ 2143106, МПК G01N 3/42, публ. 20.12.99 г., БИ №35/99), включающий механическое воздействие на испытуемый образец механической нагрузки путем вдавливания индентора с одновременной регистрацией величины деформации образца.

Задачей авторов изобретения является разработка способа эффективного и достоверного определения термомеханических характеристик термопластичных материалов, эксплуатируемых в широком диапазоне температур окружающей среды.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в повышении эффективности способа за счет обеспечения более оперативного и точного определения термомеханических характеристик (температуры размягчения и теплостойкости) термопластических материалов, необходимых для определения условий допустимой эксплуатации этих материалов при заданных величинах механических нагрузок.

Указанные задача и новый технический результат достигаются тем, что в известном способе определения термомеханических характеристик материалов, включающем механическое воздействие на испытуемый образец механической нагрузки путем вдавливания индентора с одновременной регистрацией величины деформации образца, в соответствие с предлагаемым способом механическое воздействие индентора на испытуемые образцы осуществляют в сочетании с локальным воздействием на испытуемый образец линейно-возрастающей температурой, при этом процесс вдавливания индентора ведут в режиме нагрева зоны внедрения индентора с заданной постоянной скоростью с одновременным динамическим измерением величины деформации образцов под воздействием индентора в течение всего времени эксперимента, а последующее определение температуры размягчения и показателя теплостойкости в качестве термомеханических характеристик испытуемых образцов осуществляют на основе графического определения их как, соответственно, точки пересечения касательных к начальным и конечным ветвям термомеханических изобарных кривых зависимостей величины деформации образцов от температуры эксперимента, измеренных для каждой отдельной партии образцов при разных нагрузках, и точки пересечения графика зависимости температуры размягчения для каждой партии образцов от величины нагрузки воздействия индентора, полученного экстраполяцией этого графика к нулевой нагрузке, с осью ординат.

Предлагаемый способ поясняется следующим образом.

Первоначально подготавливают партию исследуемых образцов, выполненных из различных термопластичных материалов или изготовленных с применением различных технологий их изготовления, которые подвергают воздействию постоянной механической нагрузки через индентор, установленный на поверхности испытуемого тела.

Одновременно с этим воздействием локально повышают линейно температуру индентора с постоянной скоростью, достаточной для прогрева контактирующей с индентором деформируемой зоны поверхности испытуемой детали. Достаточной для прогрева образца величиной (оперативной) скорости подъема температур, как это показали эксперименты, является такая скорость нагрева, при которой в течение заданного времени эксперимента происходит скачкообразное изменение графика кривой зависимости величины деформации от температуры.

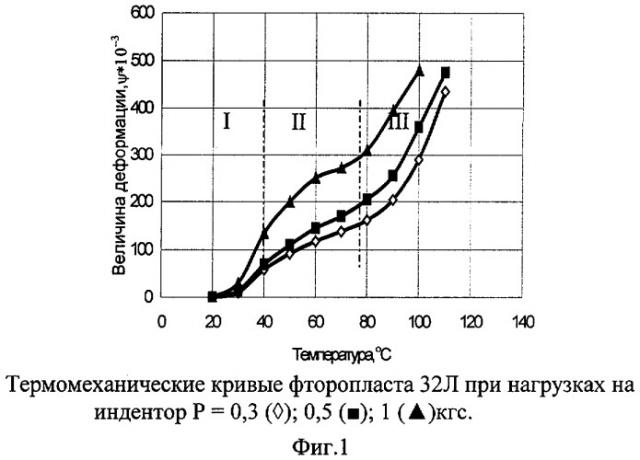

Так при испытаниях партии образцов из фторопласта -32Л, полиметилметакрилата, полистирола оперативная скорость подъема температуры воздействия оказалась t=0,5°С/мин в течение ˜3-х часов, при этом на графике (фиг.1, кривая 1, точка 1) наблюдалось резкое изменение угла наклона кривой в момент времени 2 часа 30 минут, а на поверхности образцов в зоне внедрения индентора сформировалась зона пластической деформации глубиной (лунка) 0,4 мм.

В течение всего времени эксперимента контролируют глубину внедрения индентора в деталь посредством прибора для измерения глубины внедрения индентора, например, с помощью микрометра часового типа. Данные измерения во времени величины внедрения индентора в массу исследуемых образцов и величину деформации образцов регистрируют, а на основании зарегистрированных данных измерений строят кривые зависимости степени деформации поверхностного слоя лунки (Ψ=L/D) от температуры, где L - глубина лунки, D - диаметр наконечника индентора.

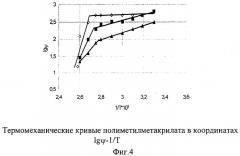

На фиг.1, 3, 5, приведены графики, иллюстрирующие ход кривых при непрерывном измерении указанных выше величин для разных материалов. На фиг.2, 4, 6 приведены логарифмические зависимости для вышеприведенных термомеханических кривых, представляющие собой графики зависимости температуры размягчения для каждой партии образцов от величины регистрируемой нагрузки.

Последующее определение температуры размягчения и показателя теплостойкости в качестве термомеханических характеристик испытуемых образцов осуществляют на основе графического определения их как, соответственно, точки пересечения касательных к начальным и конечным ветвям термомеханических изобарных кривых зависимостей величины деформации образцов от температуры эксперимента, измеренных для каждой отдельной партии образцов при разных нагрузках, и точки пересечения графика зависимости температуры размягчения для каждой партии образцов от величины нагрузки воздействия индентора, полученного экстраполяцией этого графика к нулевой нагрузке, с осью ординат.

Такой подход, в отличие от прототипа, в предлагаемом способе обеспечивает возможность определения именно термомеханических характеристик термопластичного материала не только на специальных образцах, но и на деталях различной конфигурации за счет того, что применен метод, который не чувствителен к геометрическим факторам исследуемых образцов, но критичен к способности последних к пластической деформации при заданных интервалах времени и скорости нагрева, что исключает ошибки в определении исследуемых характеристик, вызванные различием технологии изготовления образцов и реальных деталей изделий.

Кроме того, незначительные размеры зоны воздействия индентора практически не влияют на эксплуатационные характеристики деталей и, следовательно, предлагаемый метод можно отнести к неразрушающим методам контроля.

Возможность многократного воздействия на деталь увеличивает надежность и достоверность результатов как с точки зрения оценки неоднородности термомеханических свойств по детали, так и в статистическом плане. При этом упрощается процесс измерения характеристик (из-за исключения термокамеры) и отпадает необходимость в изготовлении специальных образцов, которые дают лишь косвенное представление о термомеханических свойствах реальных деталей. Из-за резкого уменьшения прогреваемой индентором зоны детали существенно сокращается продолжительность эксперимента.

Таким образом, использование предлагаемого способа позволяет достигнуть более высокой эффективности и достоверности определения термомеханических характеристик различных термопластичных материалов как по химическим показателям, так и по типам конфигурации их за счет определения непосредственно на реальных деталях, практически без нарушения эксплуатационных характеристик деталей, на более простом оборудовании и при меньшей продолжительности экспериментов.

Возможность промышленной реализации предлагаемого способа может быть подтверждена следующим примером реализации.

Пример. В лабораторных условиях были подвергнуты термомеханическому нагружению образцы из полиметилметакрилата, полистирола и фторопласта 32Л на специальной установке, оснащенной нагружающим устройством, обеспечивающим постоянную нагрузку, и нагреваемым индентором, в торец которого был завальцован шарик диаметром 2 мм, а измерение глубины внедрения осуществлялось по микроиндикатору с ценой деления 1 мкм.

При обработке полученных при нескольких уровнях нагрузки термомеханических кривых определены температуры размягчения, приведенные к нулевой нагрузке, которые составили соответственно для полиметилметакрилата - 110°С, для полистирола - 105°С, для фторопласта 32Л - 110°С. Аналогичная температура для фторопласта 32Л была получена по сравнению с традиционным методом (при линейном нагреве цилиндрического образца, находящегося под постоянной нагрузкой). Все экспериментальные данные примеров приведены в таблице. Затем на основе регистрируемых данных строили графики зависимости величины деформации образцов от температуры эксперимента и графика зависимости температуры размягчения от величины нагрузки (фиг.7, 8). Последующее определение температуры размягчения и показателя теплостойкости в качестве термомеханических характеристик испытуемых образцов осуществляют на основе графического определения их как, соответственно, точки пересечения касательных к начальным и конечным ветвям термомеханических изобарных кривых зависимостей величины деформации образцов от температуры эксперимента, измеренных для каждой отдельной партии образцов при разных нагрузках, и точки пересечения графика зависимости температуры размягчения для каждой партии образцов от величины нагрузки воздействия индентора, полученного экстраполяцией этого графика к нулевой нагрузке, с осью ординат.

Как показала экспериментальная проверка предлагаемого способа, его использование позволяет достигнуть более высоких эффективности и точности определения термомеханических характеристик термопластичных материалов за счет определения их непосредственно на реальных деталях, практически без нарушения эксплуатационных характеристик деталей, на более простом оборудовании и при меньшей продолжительности эксперимента.

| Таблица | |||

| Условия проведения и результаты эксперимента по внедрению индентора в образец из полимерного материала | |||

| Наименование материала | Температура индентора, °С | Нагрузка на индентор, кг | Степень деформации поверхностного слоя лунки, ψ=L/D·103 |

| 1 | 2 | 3 | 4 |

| Фторопласт - 32Л | 20 | 0 | |

| 30 | 10 | ||

| 40 | 59 | ||

| 50 | 92 | ||

| 60 | 0,3 | 118 | |

| 70 | 138 | ||

| 80 | 162 | ||

| 90 | 204 | ||

| 100 | 290 | ||

| 110 | 435 | ||

| 20 | 0 | ||

| 30 | 14 | ||

| 40 | 70 | ||

| 50 | 110 | ||

| 60 | 0,5 | 145 | |

| 70 | 170 | ||

| 80 | 205 | ||

| 90 | 255 | ||

| 100 | 360 | ||

| 110 | 475 | ||

| 20 | 0 | ||

| 30 | 30 | ||

| 40 | 135 | ||

| 50 | 200 | ||

| 60 | 1 | 250 | |

| 70 | 272 | ||

| 80 | 310 | ||

| 90 | 395 | ||

| 100 | 480 | ||

| 30 | 2 | ||

| Полиметилметакрилат | 40 | 3 | |

| 50 | 3 | ||

| 60 | 3,5 | ||

| 70 | 4 | ||

| 80 | 4 | 4 | |

| 90 | 5 | ||

| 100 | 9 | ||

| 110 | 18 | ||

| 120 | 55 | ||

| Полиметилметакрилат | 30 | 6 | 2 |

| 40 | 5 | ||

| 50 | 8 | ||

| 60 | 10 | ||

| 70 | 13 | ||

| 80 | 17 | ||

| 90 | 21 | ||

| 100 | 32 | ||

| 110 | 47 | ||

| 120 | 97 | ||

| 30 | 8 | 2 | |

| 40 | 5 | ||

| 50 | 8 | ||

| 60 | 12 | ||

| 70 | 14 | ||

| 80 | 20 | ||

| 90 | 26 | ||

| 100 | 37 | ||

| 110 | 63 | ||

| 120 | 123 | ||

| Полистирол | 30 | 2 | 2 |

| 40 | 4 | ||

| 50 | 4 | ||

| 60 | 4 | ||

| 70 | 4 | ||

| 80 | 4 | ||

| 90 | 4 | ||

| 100 | 5 | ||

| 110 | 15 | ||

| 115 | 115 | ||

| 30 | 6 | 3 | |

| 40 | 4 | ||

| 50 | 5 | ||

| 60 | 6 | ||

| 70 | 6 | ||

| 80 | 7 | ||

| 90 | 10 | ||

| 100 | 20 | ||

| 110 | 70 | ||

| 30 | 8 | 5 | |

| 40 | 8 | ||

| 50 | 10 | ||

| 60 | 13 | ||

| 70 | 16 | ||

| 80 | 20 | ||

| 90 | 25 | ||

| 100 | 38 | ||

| 110 | 90 |

Способ определения термомеханических характеристик материалов, включающий механическое воздействие на испытуемые образцы механической нагрузки путем вдавливания индентора с одновременной регистрацией деформации образца, отличающийся тем, что механическое воздействие индентора на испытуемые образцы осуществляют в сочетании с локальным воздействием на испытуемый образец линейно-возрастающей температурой, при этом процесс вдавливания индентора ведут в режиме нагрева зоны внедрения индентора с заданной постоянной скоростью с одновременным динамическим измерением величины деформации образцов под воздействием индентора в течение всего времени эксперимента, а последующее определение температуры размягчения и показателя теплостойкости в качестве термомеханических характеристик испытуемых образцов осуществляют на основе графического определения их как соответственно точки пересечения касательных к начальным и конечным ветвям термомеханических изобарных кривых зависимостей величины деформации образцов от температуры эксперимента, измеренных для каждой отдельной партии образцов при разных нагрузках, и точки пересечения графика зависимости температуры размягчения для каждой партии образцов от величины нагрузки, воздействия индентора, полученного экстраполяцией этого графика к нулевой нагрузке, с осью ординат.