Способ коррелирования каротажных диаграмм

Иллюстрации

Показать всеИзобретение относится к способу коррелирования двух или более перекрывающихся каротажных диаграмм, сгенерированных расположенным в скважине каротажным устройством, смонтированным на удлиненной детали. Сущность: Способ содержит следующие этапы, на которых: (а) принимают наборы каротажных данных для двух или более пространственно перекрывающихся каротажных диаграмм, причем каждый набор содержит результаты измерений характеристики скважины в продольно разнесенных позициях вдоль скважины; (b) принимают данные измерений в течение периода или периодов генерации каротажной диаграммы, причем данные измерения содержат результаты измерений нагрузки на удлиненную деталь и результаты измерений поверхностной позиции удлиненной детали; и (с) коррелируют наборы каротажных данных, определяя податливость удлиненной детали, которая корректирует позиции измеренных характеристик скважины. Корректировки на этапе (с) осуществляют на основании корректировочной функции, которая связывает позицию каротажного устройства с, по меньшей мере, (i) измеренной нагрузкой на удлиненную деталь, (ii) измеренной поверхностной позицией удлиненной детали и (iii) податливостью удлиненной детали. Технический результат: повышение точности итоговых результатов, расширение функциональных возможностей. 2 н. и 12 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу коррелирования каротажных диаграмм.

Предшествующий уровень техники

Каротажные приборы широко используются в операциях бурения скважин и добычи для описания скважин. Такие приборы могут содержать, например, датчики гамма-излучения или электрического удельного сопротивления, которые обеспечивают информацию по литологии скальных пород, через которые проходит скважина. Датчики, в большинстве своем, приспособлены для проведения измерений с регулярными промежутками времени по мере перемещения каротажного прибора вдоль скважины. Таким образом, каротажная диаграмма, выработанная датчиком, содержит ряд результатов измерений, проведенных в конкретные моменты времени, которые соответствуют разнесенным позициям вдоль скважины. Однако проблема возникает при изменении скорости каротажного прибора, поскольку продольное разнесение позиций измерения также изменяется, что может затруднить интерпретацию каротажной диаграммы.

Кроме того, когда каротажный прибор, имеющий разнесенные датчики, или один и тот же датчик в разные моменты времени создает разные каротажные диаграммы для одной и той же протяженности скважины, может быть трудно правильно совмещать или коррелировать особенности одной каротажной диаграммы с особенностями другой вследствие изменения позиции измерения.

Эта проблема встает особенно остро для операций LWD (каротаж в процессе бурения), поскольку процесс бурения обычно предусматривает нерегулярные перемещения бурильной колонны, а следовательно, большие изменения скорости (и даже обращение направления движения) каротажного прибора. Таким образом, для скорости каротажного прибора LWD характерны значительно бóльшие изменения, чем для скорости, например, каротажного прибора или «зонда», управляемого тросом.

В ходе бурения скважины обычно важно иметь возможность определять позицию и/или скорость проходки буровой коронки. Однако поскольку перемещение буровой коронки в значительной степени определяется перемещением бурильной колонны на поверхности скважины, которое, в свою очередь, определяется нагрузкой на крюк, приложенной к бурильной колонне, точный характер влияния этих параметров на перемещение буровой коронки может быть сложным. Дело в том, что видимая податливость бурильной колонны не определяется исключительно физическими свойствами и длиной бурильной колонны. Таким образом, нужно вводить коррекцию, если поверхностное перемещение бурильной колонны подлежит использованию для прогнозирования скважинного перемещения буровой коронки.

На видимую податливость бурильной колонны могут оказывать влияние многие факторы. Например, обычно имеется значительное трение между колонной и стенками скважины, а также изменение осевой нагрузки на колонну. До тех пор, пока эти факторы можно определить с какой-либо точностью, они существенно усложняют определение податливости бурильной колонны. Неточности, например, проблемы калибровки, износ и т.д., в наземной системе буровой лебедки для измерения высоты блока также могут быть усложняющими факторами. Таким образом, знание только мгновенной нагрузки на крюк и мгновенной скорости бурильной колонны на поверхности может не давать оператору скважины достаточно информации для корректировки относительной глубины и скорости проходки буровой коронки с достаточной точностью.

В попытке решения этой проблемы, в патенте США 4843875 описана процедура измерения скорости проходки буровой коронки, которая предполагает, что поведение бурильной колонны можно моделировать следующим соотношением

где VF - мгновенная скорость буровой коронки, Vs - мгновенная скорость бурильной колонны на поверхности, λ - видимая податливость бурильной колонны, и dF/dt - первая производная по времени от веса F, подвешенного на крюк.

Для полной эффективности этот подход требует очень хорошего измерения нагрузки на крюк, чтобы можно было точно вывести не только нагрузку на крюк, но также скорость изменения нагрузки на крюк. Ошибки вследствие трения в буровом оборудовании могут порождать значительные ошибки в скорости изменения нагрузки на крюк.

Альтернативная процедура, описанная в патенте США 5321982, предусматривает использование скважинного прибора, имеющего, по меньшей мере, два каротажных датчика, разнесенных на известное расстояние в направлении перемещения прибора. Сопоставляя каротажные диаграммы, произведенные датчиками, можно определить мгновенную скорость (т.е. скорость проходки) прибора. Однако, поскольку скорости проходки буровой коронки обычно не изменяются гладко, этот подход имеет малую предсказательную способность для операции бурения.

В патенте США 5522260 раскрыта процедура для осуществления корректировки по глубине для каротажного инструмента, имеющего два разнесенных датчика, причем приборы снабжены акселерометром. В этой процедуре скорость прибора, определенную путем коррелирования каротажных диаграмм, полученных от датчиков, комбинируют со скоростью прибора, определенной акселерометром, для создания коррекции по глубине для прибора. Однако эта процедура не пригодна конкретно для операций LWD, поскольку каротажные приборы LWD обычно не снабжены акселерометрами.

Сущность изобретения

Поэтому, по меньшей мере, частично, настоящее изобретение имеет целью облегчение или устранение некоторых из вышеупомянутых проблем.

В целом, настоящее изобретение предоставляет способ корреляции каротажных диаграмм, согласно которому данные из двух или более перекрывающихся каротажных диаграмм, сгенерированных каротажным устройством, и модель видимой податливости удлиненной детали (например, бурильной колонны), которая определяет позицию каротажного устройства, объединяют для корреляции каротажных данных.

Таким образом, первый аспект настоящего изобретения предоставляет способ корректировки по глубине каротажных данных, измеренных каротажной системой, смонтированной на удлиненной детали, проходящей через ствол скважины к поверхности. Способ содержит следующие этапы.

Принимают наборы каротажных данных для двух или более пространственно перекрывающихся каротажных диаграмм, сгенерированных каротажной системой, причем каждый набор содержит результаты измерений характеристики, связанной со стволом скважины, в продольно-разнесенных позициях вдоль ствола скважины.

Принимают данные измерений в течение периода или периодов генерации каротажной диаграммы, причем данные измерений содержат результаты измерений нагрузки на удлиненную деталь и результаты измерений поверхностной позиции удлиненной детали.

Определяют параметр податливости, выражающий податливость удлиненной детали, сравнивая, по меньшей мере, два из наборов каротажных данных, скорректированных по глубине с учетом совокупности значений параметра податливости, и выбирая значение параметра податливости, обеспечивающее высокую степень согласования между, по меньшей мере, двумя наборами каротажных данных.

Корректируют по глубине, по меньшей мере, один набор каротажных данных, измеренных с помощью каротажной системы, с использованием корректировочной функции, которая связывает позицию каротажной системы с, по меньшей мере, (i) измеренной нагрузкой на удлиненную деталь, (ii) измеренной поверхностной позицией удлиненной детали и (iii) выбранным параметром податливости удлиненной детали.

Обычно податливость удлиненной детали является видимой податливостью. Кроме того, обычно позиция каротажной детали и/или поверхностная позиция удлиненной детали является относительной позицией.

Хотя корреляция каротажных диаграмм может быть самостоятельной целью, определенную таким образом податливость можно также использовать для корректировки по глубине для каротажного устройства. Поэтому способ, предпочтительно, содержит дополнительный этап получения скорректированной глубины (или относительной глубины) каротажного устройства на основании податливости. Скорректированную глубину обычно получают, применяя податливость к корректировочной функции. Однако это не исключает возможность применения податливости, например, к другой корректировочной функции, для получения скорректированной глубины.

Степень корреляции каротажных диаграмм можно определить с помощью подходящей целевой корреляционной функции, например, скалярного корреляционного коэффициента при коррелировании двух каротажных диаграмм или матрицы взаимной корреляции при коррелировании более двух каротажных диаграмм.

Обычно этап корреляции наборов каротажных данных предусматривает процедуру оптимизации, позволяющую определить податливость удлиненной детали, которая наилучшим образом корректирует позиции измеренных характеристик скважины.

Например, процесс коррелирования наборов каротажных данных предусматривает процедуру оптимизации с целью определения податливости удлиненной детали, обеспечивающей наилучшую корректировку позиций измеренных характеристик скважины.

Например, процесс коррелирования может предусматривать итерационное тестирование различных значений податливости до установления податливости, обеспечивающей наивысшую степень корреляции между каротажными диаграммами. Такое тестирование можно производить численными методами. Например, для получения предварительной оптимальной податливости, которую затем можно уточнить локальным методом, например, снижения градиента, можно использовать метод Монте-Карло или алгоритм модельной закалки. Специалистам известны и другие подходящие методы.

Измеренная нагрузка на удлиненную деталь может представлять собой, например, поверхностную нагрузку или забойную нагрузку. Например, когда удлиненная деталь представляет собой бурильную колонну, в качестве измеренной нагрузки может выступать нагрузка на крюк или нагрузка вблизи буровой коронки (т.е. нагрузка на коронку).

Преимущество способа состоит в том, что корреляцию каротажных диаграмм и, в необязательном порядке, коррекцию по глубине можно производить без данных акселерометра от каротажного устройства. Поэтому способ пригоден для использования конкретно в операциях LWD, и, в предпочтительных вариантах осуществления, удлиненная деталь представляет собой бурильную колонну. Затем оптимальную податливость можно использовать для корректировки глубины буровой коронки. Например, в ходе операций LWD, каротажное устройство и буровая коронка обычно достаточно близки, так что податливостью промежуточной бурильной колонны можно пренебречь. Таким образом, каротажное устройство и буровую коронку можно рассматривать как жестко соединенные, и поэтому корректировка по глубине для каротажного устройства позволяет также эффективно корректировать глубину буровой коронки.

Однако способ имеет значительно более обширную область применения и его можно использовать, например, для обеспечения корреляции каротажных диаграмм и, в необязательном порядке, для коррекции по глубине для проводного зонда (в каковом случае, удлиненная деталь представляет собой кабель проводной линии).

Кроме того, предполагая, что податливость, определенная для удлиненной детали, действительна в моменты времени вне периода или периодов генерации каротажных диаграмм, для прогнозирования коррекции по глубине вне этих периодов можно использовать корректировочную (или иную) функцию. В этом состоит отличие от процедуры, описанной в патенте США 5321982, которая позволяет определять только мгновенные скорости приборов.

В простых вариантах осуществления корректировочная функция может быть аналогична используемой в патенте США 4843875. В этом случае, податливость принимает единственное численное значение. Однако, альтернативно, можно использовать более сложную корректировочную функцию, например, допускающую разные численные значения податливости в зависимости от типа операции бурения (например, вращение или скольжение) и/или допускающую изменение податливости с глубиной.

В корректировочную функцию можно включить компенсационные коэффициенты для учета случаев, когда вероятно возникновение ошибок измерения. Обычно компенсационный коэффициент или каждый из них соответствует расстоянию или смещению по глубине, имеющему место в известный момент времени (либо в момент соединения, либо в момент обращения направления движения бурильной колонны).

Первый пример ошибки измерения глубины относится к удлинению бурильной колонны. По мере продолжения бурения к бурильной колонне добавляют отрезки трубы. Это предусматривает подвешивание бурильной колонны к полу буровой вышки (так называемое «помещение на шлипсах»), отсоединение системы циркуляции бурового раствора, навинчивание нового отрезка трубы на имеющуюся трубу, повторное присоединение системы циркуляции бурового раствора и повторное подвешивание бурильной колонны к буровой лебедке. Чтобы измерять глубину на основании количества труб, подвешенных к буровой лебедке, может потребоваться хорошая оценка дополнительного отрезка трубы. Однако общеизвестно, что на этой стадии возникают ошибки, например, из-за ошибок калибровки или неправильного табулирования отрезков труб, и ошибка здесь может порождать смещение для всех измерений, производимых после соединения.

Второй пример относится к случаю обращения направления движения бурильной колонны вследствие провисания кабельной системы.

Каждый из этих типов ошибки можно учесть в корректировочной функции путем введения одного компенсационного коэффициента (например, смещения позиции или глубины), имеющего место в известный момент времени (например, в момент соединения или в момент обращения направления движения бурильной колонны).

В общем случае, степень корреляции между наборами каротажных данных повышается с усложнением функции. Однако по мере возрастания сложности функции, количество параметров, задающих податливость и требующих определения в ходе корреляции, также имеет тенденцию к возрастанию, и в некоторый момент процесс корреляции может стать плохо обусловленным.

Каротажное устройство может содержать два или более каротажных датчика (например, датчики гамма-излучения или датчики электрического удельного сопротивления), разнесенных в направлении перемещения устройства, причем каротажные датчики генерируют соответствующие каротажные диаграммы в течение, по существу, одного и того же периода времени. Предпочтительно, разнесенные каротажные датчики аналогичны, поэтому датчики единообразно реагируют на литологию скважины. Это повышает степень корреляции между каротажными данными, которой можно добиться. Однако можно использовать разнесенные датчики разных типов, хотя желательно, чтобы они реагировали на литологию скважины по существу аналогично.

Однако способ также можно применять для корреляции наборов пространственно перекрывающихся каротажных данных, сгенерированных одним каротажным устройством в течение неперекрывающихся периодов времени. Например, в ходе LWD, первый набор каротажных данных может генерироваться, когда буровая коронка углубляется в скважину, и пространственно перекрывающийся второй набор данных может генерироваться, когда буровая коронка поднимается со дна.

Рассмотренный выше способ, отвечающий изобретению, можно реализовать программными средствами для выполнения на любом надлежащем цифровом компьютере, содержащем одно или несколько запоминающих устройств для хранения различных данных и один или несколько процессоров для выполнения способа.

Таким образом, дополнительные аспекты изобретения соответственно предоставляют систему (например, компьютер или связанные между собой компьютеры), способную в ходе работы реализовать способ, отвечающий предыдущему аспекту изобретения; изделия для хранения компьютерных программ (ПЗУ, ОЗУ, дискеты, накопители на жестких дисках, оптические компакт-диски, магнитные ленты и другие машиночитаемые носители), несущие компьютерный код для реализации способа, отвечающего предыдущему аспекту изобретения; и саму по себе компьютерную программу для реализации способа, отвечающего предыдущему аспекту изобретения.

Например, дополнительный аспект настоящего изобретения может предусматривать систему для коррелирования двух или более перекрывающихся каротажных диаграмм, сгенерированных каротажным устройством, которое, в ходе эксплуатации, размещено в скважине и смонтировано на удлиненной детали, проходящей вдоль скважины к поверхности, причем перемещение удлиненной детали на поверхности управляет перемещением каротажного устройства вдоль скважины; при этом система содержит:

запоминающее устройство для хранения (i) наборов каротажных данных для двух или более пространственно перекрывающихся каротажных диаграмм, сгенерированных каротажным устройством, причем каждый набор содержит результаты измерений характеристики скважины в продольно-разнесенных позициях вдоль скважины, и (ii) данные измерений в течение периода или периодов генерации каротажных диаграмм, причем данные измерений содержат результаты измерений нагрузки на удлиненную деталь и результаты измерений поверхностной позиции удлиненной детали; и

процессор для коррелирования наборов каротажных данных путем определения податливости удлиненной детали, которая корректирует позиции измеренных характеристик скважины, причем корректировки производятся на основании корректировочной функции, которая связывает позицию каротажного устройства с, по меньшей мере, (i) измеренной нагрузкой на удлиненную деталь, (ii) измеренной поверхностной позицией удлиненной детали и (iii) податливостью.

Перечень фигур чертежей

Далее описываются варианты осуществления изобретения на примерах со ссылкой на прилагаемые чертежи, в которых

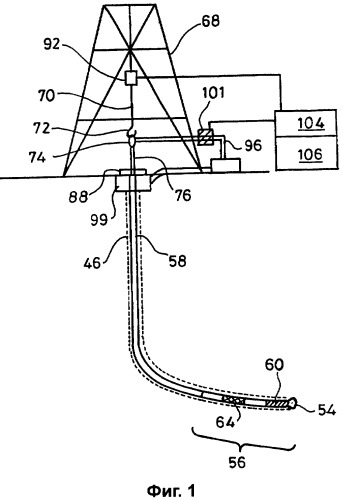

фиг.1 - схема углеводородной скважины,

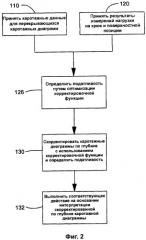

фиг.2 - логическая блок-схема, на которой показаны этапы способа, отвечающего изобретению,

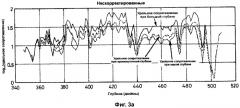

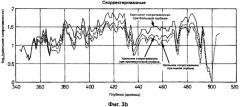

фиг.3а и b - нескорректированная и скорректированная каротажные диаграммы удельного сопротивления, соответственно, полученные из испытательной скважины,

фиг.4а и b - нескорректированная и скорректированная каротажные диаграммы гамма-излучения, соответственно, полученные из глубокой скважины, и

фиг.5 - скорректированные каротажные диаграммы гамма-излучения для испытательной скважины, показанной на фиг.3.

Подробное описание

На фиг.1 схематически показана углеводородная скважина. Бурильная колонна 58 находится в стволе 46 скважины, прорезанном под действием буровой коронки 54. Буровая коронка 54 располагается на дальнем конце забойного агрегата 56, который присоединен к бурильной колонне 46 и образует ее нижнюю часть. Забойный агрегат 56 содержит ряд устройств, включая подагрегаты 60 «каротажа во время бурения» (LWD), которые измеряют характеристику или характеристики скважины. Примерами типичных измерений LWD являются забойное давление (внутри и вне бурильной трубы), удельное сопротивление, плотность и пористость.

Наземная буровая система включает в себя буровую вышку 68 и подъемную систему, вращающую систему, систему циркуляции бурового раствора (не показана) и противовыбросовый превентер 99. Подъемная система, которая подвешивает бурильную колонну 58, включает в себя буровую лебедку 70, крюк 72 и вертлюг 74. Вращающая система включает в себя ведущую трубу 76, роторный стол 88 и моторы (не показаны). Вращающая система прикладывает вращающее усилие к бурильной колонне 58, что широко известно в технике. Подъемная и вращающая системы эффективно управляют перемещением буровой коронки и подагрегатами LWD.

Хотя на фиг.1 показана система с ведущей трубой и роторным столом, специалистам в данной области техники очевидно, что настоящее изобретение применимо также к конфигурациям бурения с верхним приводом. Кроме того, хотя на фиг.1 буровая система показана на суше, специалистам в данной области техники очевидно, что настоящее изобретение в равной степени применимо к морским условиям эксплуатации.

Измерительные сигналы от подагрегатов LWD поступают на агрегат 64 пульсатора. Агрегат 64 пульсатора преобразует сигналы от подагрегатов 60 в импульсы давления в буровом растворе. Импульсы давления распространяются вверх через буровой раствор в центральном канале бурильной колонны и по направлению к поверхности. На поверхности импульсы давления в столбе бурового раствора регистрируются датчиком 101 импульсов давления, смонтированном на вертикальной трубе 96. Датчик 101 содержит преобразователь, который преобразует импульсы давления в столбе бурового раствора в электрические сигналы. Эти сигналы затем преобразуются в цифровую форму и поступают на запоминающее устройство (например, на накопитель на жестких дисках) 104 в качестве каротажных диаграмм для последующего анализа.

Однако специалистам очевидно, что для обеспечения связи между подагрегатами LWD и поверхностью можно использовать другие телеметрические системы, предусматривающие, например, электросвязь или распространение акустических волн.

В то время, как подагрегаты LWD измеряют забойные характеристики скважины, датчик 92 поверхностной нагрузки измеряет нагрузку на крюк. Измеряется также относительное положение крюка или другой индикатор поверхностного положения бурильной колонны. Эти измерения поступают на запоминающее устройство 104 и сохраняются для последующего анализа. Процессор 106, который может содержать несколько систем компьютерной обработки данных, используется для определения податливости в бурильной колонне 58 и коррекции сохраненных каротажных диаграмм согласно описанному ниже.

Хотя показан датчик поверхностной нагрузки, вместо него можно производить измерения забойной нагрузки. Например, на подагрегатах 60 можно производить измерения нагрузки на коронку и передавать их на поверхность с использованием агрегата 64 пульсатора.

Затем способ, отвечающий настоящему изобретению, используется для корреляции перекрывающихся каротажных диаграмм, созданных подагрегатами LWD. Каротажные диаграммы могут перекрываться из-за того, что одни и те же позиции в скважине пройдены разными продольно-разнесенными датчиками подагрегатов LWD, или из-за того, что один и тот же датчик прошел одну и ту же позицию несколько раз, когда бурильная колонна поднималась и опускалась в стволе скважины.

На фиг.2 показана логическая блок-схема, на которой показаны этапы способа, который может осуществляться надлежащим образом запрограммированным компьютером.

Сначала на этапе 110 принимают наборы каротажных данных для перекрывающихся каротажных диаграмм и на этапе 120 принимают результаты измерений нагрузки на крюк и поверхностной позиции за период или периоды генерации каротажных данных. На этапе 126 определяют параметр податливости, представляющий податливость удлиненной детали, сравнивая, по меньшей мере, два набора каротажных данных, скорректированных по глубине с использованием совокупности значений параметра податливости, и выбирая значение параметра податливости, которое дает наивысшую степень согласованности между, по меньшей мере, двумя наборами каротажных данных.

На этапе 130 глубину, по меньшей мере, одного набора каротажных данных, измеренную с использованием каротажной системы, корректируют по глубине с использованием корректировочной функции, которая связывает позицию каротажной системы с, по меньшей мере, (i) измеренной нагрузкой на удлиненную деталь, (ii) измеренной поверхностной позицией удлиненной детали и (iii) выбранным параметром податливости удлиненной детали. Корректировки осуществляются на основании корректировочной функции, более подробно рассмотренной ниже. Наконец, на этапе 132 производят корректировку на основании интерпретации скорректированной по глубине каротажной диаграммы. Примеры такой корректировки включают в себя обновление модели земли и/или последующее построение ствола скважины на основании скорректированной каротажной диаграммы.

Корректировочная функция связывает позицию каротажного устройства с нагрузкой на удлиненную деталь, поверхностной позицией удлиненной детали и податливостью или видимой податливостью удлиненной детали. В простых вариантах осуществления эта функция может иметь вид:

,

где D(t) - скорректированная относительная позиция каротажного устройства в конкретный момент времени t, d(t) - соответствующая относительная поверхностная позиция удлиненной детали (т.е. нескорректированная относительная глубина каротажного устройства), W(t) - соответствующая нагрузка на удлиненную деталь (например, нагрузка на крюк или нагрузка на коронку, когда удлиненная деталь является бурильной колонной) и λ - податливость удлиненной детали.

Предполагая наличие двух перекрывающихся каротажных диаграмм γ1 и γ2, выработанных соответствующими датчиками, разнесенными на расстояние L в направлении скважины, задача может состоять в отыскании значения λ, обеспечивающего оптимальную корреляцию каротажных диаграмм. Для этого можно, например, оптимизировать соответствующую целевую функцию. Таким образом, можно минимизировать ожидаемое значение Е, где Е задано как

,

где γ() - измеренное значение характеристики скважины из соответствующей каротажной диаграммы в определенный момент, D-1() - функция, обратная корректировочной функции, и х - относительная позиция каротажного устройства. Альтернативно, можно максимизировать коэффициент корреляции С, заданный как

Такой же анализ осуществляется, когда перекрывающиеся каротажные диаграммы порождает один и тот же датчик в разные периоды времени, за исключением того, что компенсация по расстоянию не требуется (т.е. L=0).

Оптимизацию можно осуществлять численными методами, например, комбинируя глобальные процедуры (например, методы Монте-Карло или алгоритм модельной закалки) с локальными процедурами (например, снижения градиента). В результате такого подхода может быть введена общая глубина, но это можно преодолеть, вручную привязывая некоторые точки в каротажных диаграммах или используя отклонение от конкретного веса W0 вместо абсолютной нагрузки W в (обратной) корректировочной функции.

В более общем виде, корректировочную функцию можно выразить в виде:

где Λ - видимая податливость удлиненной детали, принимающая (в примере бурильной колонны) одно значение во время скольжения и другое значение во время вращения; tj - моменты времени, соответствующие событиям, когда могут быть внесены ошибки глубины, например, (опять же в примере бурильной колонны) соединения, события подъема со дна, переходы от вращения к скольжению; и Cj - постоянные компенсационные коэффициенты для этих ошибок.

Рассматривая пример операции бурения, в которой перекрывающиеся каротажные диаграммы получают в течение периода, когда начинают с вращательного бурения, переходят к скольжению и опять переключаются на вращательное бурение, и доходят до дна при каждом переходе, нужно оптимизировать два значения Λ (одно для вращения и одно для скольжения) и две постоянные Cj (по одной для каждого перехода).

Дополнительно, можно допустить изменение податливости с глубиной, чтобы учесть удлинение бурильной колонны.

Если две каротажных диаграммы получены от датчиков разных типов, то по-прежнему можно следовать процедуре оптимизации корреляции между двумя каротажными диаграммами. Однако тогда, как, например, для двух каротажных диаграмм гамма-излучения, порожденных идентичными датчиками, различия между ними могут быть обусловлены только шумом, что обеспечивает высокую степень корреляции, при наличии разных датчиков, реагирующих на одну и ту же литологию, следует ожидать более низкой степени корреляции.

При наличии более двух перекрывающихся каротажных диаграмм процедуру можно сделать более устойчивой за счет сложности вычислений. Вместо оптимизации целевых функций, например, выражений для ожидаемого значения и коэффициента корреляции, которые обеспечивают скалярные значения, можно вычислять матрицу М взаимной корреляции между каротажными диаграммами μ. Если каждая каротажная диаграмма получена от соответствующего датчика, удаленного на расстояние L от опорной позиции на каротажном устройстве, то значение каждого элемента М выражается в виде:

Оптимизированную корреляцию получают, когда отношение между наибольшим и наименьшим собственными значениями матрицы достигает максимума. Действительно, в случае наличия двух каротажных диаграмм максимизация этого отношения эквивалентна максимизации корреляционного коэффициента С.

Способ можно также распространить на прибор, который производит несколько измерений на разных азимутах ствола скважины в каждой из нескольких продольных позиций вдоль прибора. Известный пример такого прибора (азимутального измерителя удельного сопротивления) делает 56 азимутов в трех продольных позициях. В этом случае, корреляции подлежат только результаты измерений, полученные в разных продольных позициях с выровненными азимутами, что приводит к разделению матриц взаимной корреляции и наборов собственных значений для каждого из 56 азимутов. Затем оптимизация предусматривает максимизацию функции отношений собственных значений соответствующих матриц. Можно предусмотреть разные функции, например, сумму отношений собственных значений или сумму логарифмов отношений.

В каждом из различных описанных выше примеров процесс коррелирования каротажных диаграмм приводит к оптимальной податливости удлиненной детали. Эту податливость затем можно использовать для корректировки глубины каротажного устройства, которое сгенерировало каротажные диаграммы, вставляя оптимальную податливость обратно в корректировочную функцию.

Далее показаны примеры каротажных данных, скоррелированных и скорректированных по глубине с использованием способа, отвечающего настоящему изобретению.

На фиг.3а показаны три нескорректированных графика удельного сопротивления, соответственно, полученных от трех датчиков удельного сопротивления, разнесенных на 12 дюймов (305 мм) вдоль бурильной колонны. Шкала глубины показана относительно произвольной точки.

Измерения были произведены в неглубокой испытательной скважине, так что требовалась лишь малая коррекция (податливость бурильной колонны примерно пропорциональна длине бурильной колонны) - порядка дюймов. Однако разрешение измерения таково, что корректировки имеют заметный эффект на графиках. Податливость определяли с использованием способа, отвечающего настоящему изобретению, чтобы максимизировать корреляцию между тремя графиками. Затем использовали податливость для корректировки графиков по глубине. Скорректированные графики показаны на фиг.3b. Обратите особое внимание на область в пределах примерно 380-390 дюймов, где скорректированные каротажные диаграммы демонстрируют весьма сходные структуры и лежат поверх двух нижних графиков. В нескорректированных графиках каротажные диаграммы в этой позиции являются эрратическими. Кроме того, особенности на глубине примерно 430-440 дюймов значительно улучшаются за счет коррекции податливости.

На фиг.4а показаны четыре нескорректированные каротажные диаграммы, полученные от двух датчиков гамма-излучения в глубокой скважине. На этой фигуре значения более низких глубин равны результатам более глубоких измерений. Нижний датчик прошел одну и ту же особенность три раза в ходе манипуляции с трубой с разными приложенными нагрузками для обеспечения трех графиков. Верхний датчик был установлен приблизительно на 30 футов выше на бурильной колонне и обеспечил только один график. Предварительные результаты измерения датчиков были усреднены по глубине для формирования каротажных диаграмм.

Податливость бурильной колонны вновь определили, чтобы максимизировать корреляцию между четырьмя графиками и скорректировать их по глубине. Скорректированные графики показаны на фиг.4b. В результате корреляции, особенность гамма-излучения наблюдается на глубине 99 футов. В отсутствие коррекции по глубине, имелось малое согласование по позиции этой особенности между четырьмя графиками.

На фиг.5 показаны неусредненные каротажные диаграммы от одного датчика гамма-излучения в испытательной скважине, показанной на фиг.3 в процессе проходки и вытягивания. Плотность точек выше для каротажной диаграммы при проходке, поскольку скорость бурения составляла примерно одну пятую скорости вытягивания из ствола скважины. Данные на обоих графиках скорректировали с учетом податливости, полученной из данных удельного сопротивления, показанных на фиг.3. Однако дополнительно использовали компенсационный коэффициент для применения коррекции по сдвигу для перехода между проходкой и вытягиванием.

Хотя изобретение описано в связи с вышеописанными иллюстративными вариантами осуществления, специалисты в данной области, рассмотрев данное описание, смогут предложить многочисленные эквивалентные модификации и изменения. Соответственно, изложенные выше иллюстративные варианты осуществления изобретения следует рассматривать в порядке иллюстрации, но не ограничения. Возможны различные изменения описанных вариантов осуществления, не выходящие за рамки сущности и объема изобретения.

1. Способ корректировки по глубине каротажных данных, измеренных каротажной системой, смонтированной на удлиненной детали, проходящей через ствол скважины к поверхности, содержащий этапы, на которых

(a) принимают наборы каротажных данных для двух или более пространственно перекрывающихся каротажных диаграмм, сгенерированных каротажной системой, причем каждый набор содержит результаты измерений характеристики, связанной со стволом скважины, в продольно разнесенных позициях вдоль ствола скважины,

(b) принимают данные измерений в течение периода или периодов генерации каротажной диаграммы, причем данные измерений содержат результаты измерений нагрузки на удлиненную деталь и результаты измерений поверхностной позиции удлиненной детали,

(c) определяют параметр податливости, выражающий податливость удлиненной детали, сравнивая, по меньшей мере, два из наборов каротажных данных, скорректированных по глубине с учетом совокупности значений параметра податливости, и, выбирая значение параметра податливости, обеспечивающее максимальную степень согласования или минимальную степень различия между, по крайней мере, двумя наборами каротажных данных, и

(d) корректируют по глубине, по меньшей мере, один набор каротажных данных, измеренных с помощью каротажной системы, с использованием корректировочной функции, которая связывает позицию каротажной системы с, по меньшей мере, (i) измеренной нагрузкой на удлиненную деталь, (ii) измеренной поверхностной позицией удлиненной детали и (iii) выбранным параметром податливости удлиненной детали.

2. Способ по п.1, в котором удлиненная деталь является бурильной колонной.

3. Способ по п.2, в котором при выполнении этапа (с), по меньшей мере, два из наборов каротажных данных измеряют в течение периода или периодов времени, когда не было добавлено или удалено никаких секций удлиненной детали.

4. Способ по п.1, в котором на этапе (с) корректировочная функция дополнительно включает в себя смещение по глубине для всех измерений, проделанных после предполагаемого возникновения ошибки по глубине.

5. Способ по п.4, в котором предполагают возникновение ошибки по глубине при добавлении или удалении секций удлиненной детали.

6. Способ по п.4, в котором предполагают возникновение ошибки по глубине при обращении направления продольного движения удлиненной детали.

7. Способ по п.4, в котором предполагают возникновение ошибки по глубине, кода скорость вращения удлинен