Устройство для крепления деталей методом примораживания

Иллюстрации

Показать всеИзобретение относится к термоэлектрической технике. Технический результат: повышение эффективности и надежности крепления. Сущность: устройство содержит трубопровод, разделенный посредством блока управления на три контура циркуляции теплоносителя. Первый контур приводится в тепловой контакт с деталью. Другие два контура сопрягаются с термоэлектрическими батареями (ТЭБ). Одна из ТЭБ предназначена для функционирования в режиме охлаждения, а вторая - в режиме нагрева. Блок управления осуществляет связь двух контуров в единый канал и обеспечивает протекание в канале либо охлажденного, либо нагретого теплоносителя. ТЭБ состоит из последовательно соединенных в электрическую цепь посредством коммутационных пластин чередующихся ветвей p-типа и n-типа. Ветвь p-типа контактирует торцевой поверхностью с одной из поверхностей коммутационной пластины, а ветвь n-типа - с другой. Концы коммутационных пластин выступают за поверхность структуры, образованной ветвями ТЭБ. Свободные концы коммутационных пластин выполнены с сечением Т-образной формы и припаяны к электроизолированным друг от друга площадкам, выполненным в виде пленок металлов или сплавов, нанесенных на керамические пластины. 2 ил.

Реферат

Изобретение относится к термоэлектрической технике, в частности к конструкциям термоэлектрических устройств для крепления-базирования деталей методом примораживания при их механической обработке.

Прототипом изобретения является замораживающее устройство, предназначенное для закрепления деталей при их обработке на станках методом примораживания [1]. Устройство включает в себя термоэлектрическую батарею (ТЭБ), приводимую в тепловой контакт холодными спаями с деталью, подлежащей механической обработке, и жидкостный теплообменник, сопряженный с горячими спаями ТЭБ.

ТЭБ выполняется из последовательно соединенных в электрическую цепь полупроводниковых термоэлементов, каждый из которых образован двумя ветвями (столбиками, выполненными либо цилиндрическими, либо в виде прямоугольного параллелепипеда), изготовленными из полупроводника соответственно p- и n-типа. Ветви термоэлементов соединяются между собой посредством коммутационных пластин, причем коммутация обеих ветвей (p- и n-типа) к коммутационной пластине производится к одной и той же плоской поверхности по краям последней. При этом термоэлемент имеет "П-образную" форму, где вертикальные элементы - p- и n-ветви, а горизонтальные - коммутационные пластины. Электрически последовательно соединенные коммутационными пластинами термоэлементы, образующие ТЭБ, заключены между двумя высокотеплопроводными электроизоляционными пластинами-теплопереходами.

Недостатком известной конструкции является невозможность использования мощных ТЭБ с током питания порядка 100 А и выше вследствие возникновения в данной конструкции ТЭБ значительных механических напряжений из-за теплового расширения (сжатия) материалов, а также биметаллического эффекта, снижающих практически до нуля надежность ее функционирования и точность базирования деталей. Данное обстоятельство ограничивает применимость данного устройства для примораживания крупных деталей и мелких деталей в большом количестве при их механической обработке с высокой интенсивностью.

Целью изобретения является устранение указанных недостатков.

Цель достигается тем, что сопряжение ТЭБ с деталью производится посредством трубопровода, разделенного посредством блока управления на три контура циркуляции теплоносителя, причем первый контур приводится в тепловой контакт с деталью, а каждый из двух других контуров сопрягается соответственно с ТЭБ, причем одна из ТЭБ предназначена для функционирования в режиме охлаждения, а вторая - в режиме нагрева. При этом блок управления осуществляет связь контуров один и два, либо один и три в единый канал и обеспечивает протекание в канале либо охлажденного, либо нагретого теплоносителя. Каждая из ТЭБ состоит из последовательно соединенных в электрическую цепь посредством коммутационных пластин чередующихся ветвей, изготовленных соответственно из полупроводника p- и n-типа, электрическое соединение ветвей осуществляют посредством контакта ветвь p-типа-коммутационная пластина-ветвь n-типа, где ветвь p-типа контактирует торцевой поверхностью с одной из поверхностей коммутационной пластины, а ветвь n-типа - с другой. При этом каждая ветвь в ТЭБ контактирует противоположными торцевыми поверхностями с двумя коммутационными пластинами, причем коммутационные пластины имеют площадь, несколько большую, чем площадь поперечного сечения ветвей p- и n-типа, вследствие чего их концы выступают за поверхность структуры, образованной ветвями ТЭБ. Концы коммутационных пластин, осуществляющих холодные контакты, выступают за одну поверхность структуры, а концы коммутационных пластин, осуществляющих горячие контакты, - за другую, причем свободные концы коммутационных пластин выполнены с сечением Т-образной формы и припаяны к электроизолированным друг от друга площадкам, выполненным в виде пленок металлов или сплавов, нанесенных на керамические пластины.

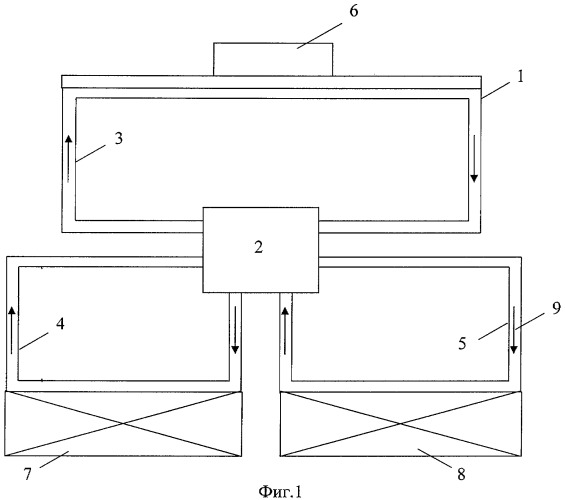

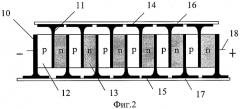

Конструкция устройства для крепления деталей методом примораживания изображена на фиг.1 и 2.

Устройство включает в себя трубопровод 1, разделенный посредством блока управления 2 на три контура циркуляции теплоносителя 3, 4, 5. Контур циркуляции теплоносителя 3 приводится в тепловой контакт с объектом примораживания (деталью) 6, а контуры 4 и 5 сопрягаются с ТЭБ соответственно 7 и 8, причем одна из ТЭБ предназначена для функционирования в режиме охлаждения, а вторая в режиме нагрева. Блок управления 2 осуществляет связь контуров 3 и 4 либо 3 и 5 в единый канал и обеспечивает протекание в канале либо охлажденного, либо нагретого теплоносителя 9.

ТЭБ 7 (8) состоит из последовательно соединенных в электрическую цепь посредством коммутационных пластин 10 и 11 чередующихся ветвей, изготовленных соответственно из полупроводника p-типа 12 и n-типа 13. Электрическое соединение ветвей осуществляют посредством контакта ветвь p-типа 12-коммутационная пластина 10 или 11-ветвь n-типа 13, где ветвь p-типа 12 контактирует торцевой поверхностью с одной из поверхностей коммутационной пластины, а ветвь n-типа 13 - с другой. Каждая ветвь в ТЭБ 7 (8) контактирует противоположными торцевыми поверхностями с двумя коммутационными пластинами 10 и 11. Коммутационные пластины 10 и 11 имеют площадь, несколько большую, чем площадь поперечного сечения ветвей p- и n-типа 12 и 13, вследствие чего их концы выступают за поверхность структуры, образованной ветвями ТЭБ 7 (8), как это изображено на фиг.2. Концы коммутационных пластин 10, осуществляющих холодные контакты, выступают за одну поверхность структуры, а концы коммутационных пластин 11, осуществляющих горячие контакты, - за другую. Свободные концы коммутационных пластин 10 и 11 выполнены с сечением Т-образной формы и припаяны к электроизолированным друг от друга площадкам 14 и 15, выполненным в виде пленок металлов или сплавов, нанесенных на керамические пластины 16 и 17. На крайней торцевой поверхности ветвей, находящихся соответственно в начале и конце ТЭБ 7 (8), имеются контактные площадки 18, посредством которых к ней осуществляется подвод электрической энергии.

Устройство работает следующим образом.

При функционировании устройства в режиме примораживания детали 6 блок управления 2 осуществляет связь контуров 3 и 4 в единый канал, по которому протекает теплоноситель 9, охлаждаемый ТЭБ 7.

Охлаждение теплоносителя 9 производится следующим образом.

При прохождении по ТЭБ, работающей в режиме охлаждения (например, ТЭБ 7), постоянного электрического тока, подаваемого от источника электрической энергии через контактные площадки 18, между коммутационными пластинами 10 и 11, представляющими собой контакты ветвей p- и n-типа 12 и 13, возникает разность температур, обусловленная выделением на одних соседних концах ветвей и поглощением на других соседних концах ветвей теплоты Пельтье. При указанной на фиг.2 полярности электрического тока происходят нагрев коммутационных пластин 11 и охлаждение коммутационных пластин 10. Соответственно имеет место нагрев площадок 15 и керамической пластины 17 и охлаждение площадок 14 и керамической пластины 16. Теплоноситель 9 охлаждается до необходимой температуры при протекании по трубопроводу 1 вдоль керамической пластины 16. Съем тепла с керамической пластины 17 производится посредством системы теплосброса (на фиг.1 и 2 не показана). Примораживание детали 6 производится за счет ее теплового сопряжения с охлажденным теплоносителем 9, протекающим в канале, образованном областями 3 и 4.

По окончании механической обработки детали 6 производится ее съем с рабочей поверхности. Съем детали 6 производится при повышении ее температуры теплоносителем 9, протекающим в канале, образованном областями 3 и 5, связанными блоком управления 2, и нагретым ТЭБ 8.

Механизм нагрева теплоносителя 9 ТЭБ 8 аналогичен его охлаждению ТЭБ 7. Отличие состоит в обратном направлении тока питания, протекающего через ТЭБ 8, по отношению к ТЭБ 7.

В заявляемом устройстве для крепления деталей методом примораживания:

1) частично или полностью исключаются механические напряжения, возникающие в ветвях термоэлементов p- и n-типа за счет линейной компенсации теплового расширения одних концов (горячих) ветвей линейным сжатием других концов (холодных), что приводит к повышению надежности ТЭБ;

2) в значительной мере устраняются перетоки тепла с горячих коммутационных пластин на холодный по межтермоэлементным пространствам за счет их более плотной упаковки;

3) коммутационные пластины вследствие специфики исполнения электрических контактов ТЭБ имеют намного меньшую толщину, чем в прототипе, следствием чего является значительное уменьшение их электрических сопротивлений и теплоемкости, что дает возможность достигнуть более низких температур, а также уменьшает длительность выхода ТЭБ на рабочий режим;

4) в ТЭБ могут быть использованы ветви различной длины, что дает возможность более точного согласования таких параметров, как оптимальный ток и перепад температур для каждой пары ветвей p- и n-типа, следствием чего является повышение энергетической эффективности ТЭБ и всего устройства в целом.

Литература

1. Анатычук Л.И. Термоэлементы и термоэлектрические устройства. Киев: Наукова думка, 1979.

Устройство для крепления деталей методом примораживания, включающее в себя термоэлектрические батареи, состоящие из последовательно соединенных в электрическую цепь посредством коммутационных пластин полупроводниковых термоэлементов, каждый из которых образован двумя ветвями, изготовленными из полупроводника соответственно p- и n-типа, находящиеся в тепловом контакте с деталью (объектом примораживания), и систему теплосброса, отличающееся тем, что сопряжение термоэлектрических батарей с деталью производится посредством трубопровода, разделенного посредством блока управления на три контура циркуляции теплоносителя, причем первый контур приводится в тепловой контакт с деталью, а каждый из двух других контуров сопрягается соответственно с термоэлектрической батареей, причем одна из термоэлектрических батарей предназначена для функционирования в режиме охлаждения, а вторая в режиме нагрева, при этом блок управления осуществляет связь контуров один и два либо один и три в единый канал и обеспечивает протекание в канале либо охлажденного, либо нагретого теплоносителя, каждая же из термоэлектрических батарей состоит из последовательно соединенных в электрическую цепь посредством коммутационных пластин чередующихся ветвей, изготовленных соответственно из полупроводника p-типа и n-типа, электрическое соединение ветвей осуществляют посредством контакта ветвь p-типа-коммутационная пластина-ветвь n-типа, где ветвь p-типа контактирует торцевой поверхностью с одной из поверхностей коммутационной пластины, а ветвь n-типа - с другой, при этом каждая ветвь в термоэлектрической батарее контактирует противоположными торцевыми поверхностями с двумя коммутационными пластинами, причем коммутационные пластины имеют площадь, несколько большую, чем площадь поперечного сечения ветвей p- и n-типа, вследствие чего их концы выступают за поверхность структуры, образованной ветвями термоэлектрической батареи, концы коммутационных пластин, осуществляющих холодные контакты, выступают за одну поверхность структуры, а концы коммутационных пластин, осуществляющих горячие контакты, - за другую, причем свободные концы коммутационных пластин выполнены с сечением Т-образной формы и припаяны к электроизолированным друг от друга площадкам, выполненным в виде пленок металлов или сплавов, нанесенных на керамические пластины.