Способ и устройство для изготовления электрического соединения узлов и модулей

Иллюстрации

Показать всеСпособ изготовления касается электрического соединения узлов и модулей с токодающим блоком, снабженным электрическими контактными элементами и магнитными телами, в котором магнитные тела токоберущего блока, снабженного электрическими ответными контактными элементами, располагают с противоположной полярностью напротив магнитных тел токодающего блока. Для соединения на первом этапе посредством грубой направляющей осуществляют механическое соединение с избыточным зазором между соединительными органиам соединения для компенсации допусков, а на втором этапе осуществляют точные позиционирование и центрирование в тонком ведении. При этом автоматически устанавливается электрический контакт между контактными элементами токодающего блока и ответными контактными элементами токоберущего блока за счет магнитных сил притяжения между магнитными телами токодающего и токоберущего блоков. Технический результат - повышение надежности электрического соединения. 2 н.з. и 15 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу изготовления электрического соединения узлов и модулей с токодающим блоком, снабженным электрическими контактными элементами и магнитными телами, и с токоберущим блоком, снабженным электрическими ответными контактными элементами и магнитными телами, которые с противоположной полярностью расположены напротив магнитных тел в токодающем блоке.

Изобретение относится также к устройству для осуществления способа.

В РСТ/ЕР 01/14503 описано электромеханическое соединительное устройство, причем за счет магнитных сил создают электрическое соединение между токодающим и токоберущим блоками. Соединение по току создают при этом посредством подвижных магнитных салазок с местами контактирования, соединенными с токоподводящими выводами. Через удерживающее устройство в виде постоянного магнита магнитные салазки удерживают в исходном состоянии, т.е. когда на токодающий блок не насажен токоберущий блок с магнитными телами, на расстоянии от контактных элементов, находящихся на верхней стороне или на обращенной к токоберущему блоку стороне токодающего блока. При приближении токоберущего блока к токодающему блоку контактное соединение возникает за счет замыкания магнитной цепи между магнитными телами токодающего блока и токоберущим блоком.

Ниже говорится вообще о магнитных телах. При этом речь может идти о магнитах, намагничиваемых или магнитных деталях, которые под влиянием магнита оказывают магнитное действие. Важно, чтобы магнитные тела токодающего и токоберущего блоков взаимодействовали между собой с возможностью возникновения за счет магнитного поля воздействующей на обе части магнитной удерживающей силы.

В WO 01/03249 А1 также описано электромеханическое соединительное устройство, причем несколько магнитных и контактных элементов расположены в одном блоке. Предпочтительной областью применения многоступенчатых контактов является область малых и низких напряжений до 24 В для реализации управляющих напряжений, коммутирующих импульсов или передачи данных. При этом для усиления контактного соединения, осуществляемого в виде плоских контактов, предусмотрена, по меньшей мере, одна упругая стенка, в которой расположены контактные элементы. Также здесь электрический контакт между токодающим и токоберущим блоками для отдельно расположенных контактных элементов происходит через магнитные элементы.

В ЕР 1194983 описано механическое соединительное устройство, причем электрическое соединение между токодающим и токоберущим блоками создают через кодированные магнитные элементы.

Описанные выше электрические соединительные устройства служат для быстрого и частого соединения потребителей с источником тока.

Для изготовления электрических соединений модулей, предусмотренных на длительный срок, например в автомобилестроении, до сих пор используют разъемные соединения. Контактирование происходит при этом через втулки и штифты. При этом для лучшего соединения со штифтами, являющимися большей частью точеными или штампованными деталями, втулки снабжены одной или несколькими пружинами на контакт. Контактное усилие и тем самым электрическое соединение создают посредством усилия пружин. Чем больше усилие пружин, тем лучше качество передачи и тем выше могут быть передаваемые токи.

Недостаток также в том, что в процессе эксплуатации могут возникнуть явления усталости, что уменьшает усилие пружин.

В автомобилестроении, а также в других отраслях, через четырехполюсные разъемные соединения часто передаются токи 30 ампер и более.

Из-за требуемого большого контактного усилия при передаче такого рода высоких токов для минимизации контактного сопротивления вследствие суммы контактных усилий отдельных контактов у многоконтактных соединителей требуются большие усилия при монтаже разъемного соединения во время сборки. Они могут составлять до 100 H и более. Вспомогательные технические средства при сборке узла нередко неприменимы, поскольку установочное пространство слишком мало и из-за этого труднодоступно. Это означает, что контактное соединение должно осуществляться сборщиком от руки, вследствие чего безупречное разъемное соединение зависит от работы сборщика. Из-за нехватки времени, продолжительности работы с явлениями усталости и т.п. нельзя исключить недостаточные соединения вследствие неполного процесса вставки. Недостаточные соединения приводят к тому, что позднее во время эксплуатации разъемное соединение ослабнет, в результате чего передача прервется. Другая опасность состоит в том, что для облегчения своей работы сборщик для изготовления соединения недопустимым образом пользуется вспомогательными средствами, такими как молотки и т.п., из-за чего могут возникнуть повреждения разъемного соединения.

В основе настоящего изобретения лежит задача создания способа и устройства для изготовления электрического соединения узлов и модулей, которые исключали бы описанные выше недостатки, в частности, за счет надежного соединения, а именно без зависимости от добросовестности сборщика.

Согласно изобретению, эта задача решается в способе изготовления электрического соединения узлов и модулей с признаками п.1 формулы.

Соединительное устройство для изготовления электрического соединения охарактеризовано в п.3.

Согласно изобретению, изготовление электрического соединения узлов и модулей разделяют на два этапа.

На первом этапе создают механическое соединение между токодающим и токоберущим блоками, которое можно осуществить без больших затрат усилия и которое может быть изготовлено однозначно и надежно за счет соответствующего выполнения соединительных органов.

После изготовления механического соединения осуществляют автоматическое, не зависимое больше от сборщика создание электрического контакта с точным ориентированием контактов по отношению друг к другу и с высокими контактными усилиями.

Это обеспечивается за счет создания механического соединения так, что в его конечном положении магнитные тела токодающего и токоберущего блоков сближены с возможностью воздействия между отдельными магнитными телами магнитных сил притяжения. Таким образом, тогда возникают процесс коммутации и тем самым электрическое соединение контактных элементов токодающего блока с контактными элементами токоберущего блока. Это означает, что в любом случае гарантировано создание полного электрического соединения. За счет магнитных сил обеспечено высокое сцепление между электрическими контактными элементами и ответными контактными элементами, в частности, когда магнитные тела представляют собой одновременно контактные элементы. Если для контактных элементов используются плоские контакты, то могут передаваться очень высокие токи. Это относится, в частности, и к тому случаю, когда, как предусмотрено, бортовое напряжение в автомобилях повышается до 42 В.

Если желательно избежать приложения тока к контактным элементам токодающего блока, которые свободно лежат на верхней стороне дающего блока, когда токоберущий блок не насажен, то можно использовать магнитные салазки, описанные, например, в ЕР 0573471. В то же время, таким образом, становится возможной коммутация под нагрузкой, в частности, также при больших контактных усилиях и небольшом числе контактов.

Магнитные тела могут быть в случае необходимости также кодированы, как это описано, например, в ЕР 1194983. Таким образом, исключены ложное позиционирование контактных элементов и ответных контактных элементов. То же относится к ложному отключению при наличии магнитного выключателя. Кроме того, происходит лучшее позиционирование контактов по отношению друг к другу.

Для изготовления механического соединения на первом этапе возможны самые различные механические соединительные устройства. Так, например, токоберущий блок через соответствующую направляющую может быть надвинут сбоку на токодающий блок. Возможно также вертикальное насаживание.

Дополнительно к боковому или вертикальному надвиганию или насаживанию может быть предусмотрено еще байонетное соединение. Возможна также фиксация в конечном положении, которое, при необходимости, может быть обозначено звуковым сигналом.

Предпочтительные усовершенствования и выполнения приведены в зависимых пунктах формулы и в примерах выполнения, принципиально описанных ниже с помощью чертежа, на котором изображают:

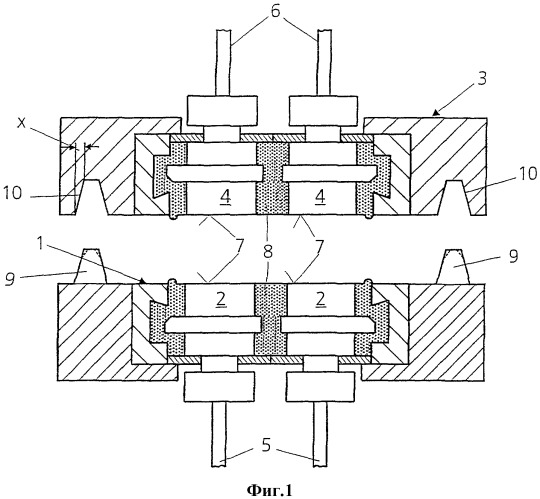

фиг.1 - в разрезе токодающий блок, на который насаживают токоберущий блок, с грубым ведением для этого;

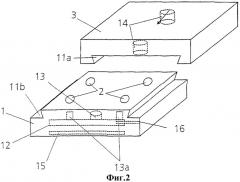

фиг.2 - схематично в перспективе токодающий блок, с которым посредством бокового ведения в качестве грубого ведения соединяют токоберущий блок.

Ниже принципиально описаны два примера выполнения изобретения. Поскольку электрическое соединительное устройство с помощью магнитных тел токодающего и токоберущего блоков, в принципе, уже известно, для чего можно сослаться, например, на РСТ/ЕР 01/14508, WO 98/09346, WO 97/50152 и WO 01/03249 А1, ниже следует более подробно остановиться только на существенных для изобретения признаках.

На фиг.1 изображены токодающий блок 1 с выполненными в виде поверхностных контактов контактными элементами 2 и токоберущий блок 3 также с выполненными в виде поверхностных контактов контактными элементами 4.

Контактные элементы 2 токодающего блока 1 выполнены одновременно в качестве коммутирующих магнитов или магнитных коммутирующих деталей, а контактные элементы 4 токоберущего блока 3 образуют одновременно отключающие магниты или магнитные отключающие детали. Контактные элементы 2 токодающего блока 1 соединены по отдельности проводами 5 с источником тока, напряжения или импульсов (не показан). То же относится к контактным элементам 4 токоберущего блока 3, от которых провода 6 ведут к потребителю (не показан). Контактные элементы 2 и 4 выполнены на своих обращенных друг к другу торцевых сторонах 7 плоскими и, по меньшей мере, приблизительно заподлицо с поверхностью соответствующего блока 1 или 3. Контактные элементы 2 и 4 залиты в упругой стенке 8.

У примера выполнения на фиг.1 из корпуса токодающего блока 1 на обращенной к насаживаемому токоберущему блоку 3 стороне выступают, по меньшей мере, два расположенных на расстоянии друг от друга возвышения в форме усеченного конуса.

В соответствии с этим насаживаемый токоберущий блок 3 снабжен в своем корпусе углублениями 10 в форме усеченного конуса. Для ведения углы конусов возвышения 9 и углубления 10 согласованы между собой. В отличие от подобных «нормальных» конических направляющих между обеими направляющими частями предусмотрен, однако, избыточный зазор, поскольку за счет возвышений 9 и углублений 10 в форме усеченного конуса предусмотрено лишь грубое ведение. Дополнительно для этого могут быть также предусмотрены вводные скосы, как это обозначено штриховой линией в головной части возвышений 9 в форме усеченного конуса, с тем чтобы достичь легкого и надежного ввода и учесть неизбежно возникающие производственные и монтажные допуски, которые в автомобилестроении могут составлять 1-2 мм и более. У токоберущего блока 3 зазор в угле конуса обозначен буквой X. Точно так же предусмотрен зазор между головной стороной возвышения 9 и дном углубления 10, с тем чтобы после насаживания токоберущего блока 3 на токодающий блок 1 и ввода возвышений 9 в углубления 10 на последнем этапе ввода контактные элементы 2 и 4 за счет своего магнитного действия могли осуществить последние точные позиционирование и центрирование.

Во избежание заклинивании и облегчения обращения для сборщика в любом случае предусмотрен такой зазор, что даже при максимально возможном допуске или максимально возможной точности изготовления или сборки при соединении токоберущего блока 3 с токодающим блоком 1 не возникает заклинивании.

Вместо возвышения и углубления в форме усеченного конуса в рамках изобретения могут быть предусмотрены и другие обеспечивающие грубое ведение направляющие органы, например штифты и отверстия, которые также могут быть выполнены конусообразными, или пирамидообразные соединительные органы и т.п.

На фиг.2 схематично изображено соединение токоберущего блока 3 с токодающим блоком 1 за счет бокового надвигания. Как видно, для бокового ведения и тем самым для бокового надвигания по стрелке в токодающем 1 и токоберущем 3 блоках предусмотрены направляющие 11а, 11b в форме ласточкина хвоста.

В отличие от направляющих 11а, 11b в форме ласточкина хвоста традиционной конструкции здесь также предусмотрен избыточный зазор между обеими направляющими, чтобы можно было компенсировать производственные и монтажные допуски. Также здесь зазор должен составлять, по меньшей мере, 1 мм, преимущественно 2 мм или более.

Само собой, в рамках настоящего изобретения вместо обеих грубых направляющих с возвышениями 9 и согласованными с ними углублениями 10 в форме усеченного конуса или направляющими 11а, 11b в форме ласточкина хвоста возможны и другие конструктивные выполнения грубых направляющих. Важно лишь, чтобы таким образом были созданы почти лишенные усилий сближение и соединение на первом этапе между токодающим 1 и токоберущим 3 блоками, после чего автоматически и без участия сборщика происходят точные позиционирование и центрирование за счет магнитного действия контактных элементов 2 и 4.

Само собой, в рамках изобретения не требуется также, чтобы контактные элементы 2 и 4 были идентичны магнитам. В случае, если это допускают пространственные условия, магниты могут быть предусмотрены и независимо от контактных элементов 2 и 4 в токоберущем 3 и токодающем 1 блоках.

На фиг.2 дополнительно штриховой линией обозначен еще один пример выполнения, причем предусмотрены магнитные салазки 12, снабженные токоподводящими контактами 16. На магнитных салазках 12 в этом случае расположены отдельные магниты 13 и контактные органы 13 а, причем контакты 13 а при насаживании токоберущего блока 3 на токодающий блок 1 могут быть вместе с магнитными салазками 12 притянуты магнитами 14 в токоберущем блоке 3, контактируя при этом с контактными элементами 2 с обратной стороны. Таким образом, создается соединение по току. Более подробная конструкция и принцип действия этого устройства описаны, например, в публикации ЕР 0573471, раскрытое содержание которой также включено в настоящую заявку.

В исходном состоянии, т.е. при ненасаженном токоберущем блоке 3, магнитные салазки 12 притянуты магнитом 15 или магнитным материалом, находящимся на обращенной от токоберущего блока 3 стороне в токодающем блоке 1. В этом состоянии к контактным элементам 2 не приложен ток, поскольку контактные органы 13 а расположены на расстоянии от них.

1. Способ изготовления электрического соединения узлов и модулей с токодающим блоком (1), снабженным электрическими контактными элементами (2) и магнитными телами, и с токоберущим блоком (3), снабженным электрическими ответными контактными элементами (4) и магнитными телами, которые с противоположной полярностью расположены напротив магнитных тел в токодающем блоке (1), причем электрический контакт между контактными элементами (2) и ответными контактными элементами (4) происходит посредством плоских контактов с поверхностными местами контактирования, отличающийся тем, что для соединения на первом этапе посредством грубой направляющей (9, 10, 11а, 11b) осуществляют механическое соединение с избыточным зазором между соединительными органами соединения для компенсации допусков, а на втором этапе - точные позиционирование и центрирование за счет магнитных сил притяжения между магнитными телами токодающего блока (1) и магнитными телами токоберущего блока (3) в тонком ведении и электрический контакт между контактными элементами (2) и ответными контактными элементами (4).

2. Способ по п.1, отличающийся тем, что токоподвод к токодающему блоку (1) осуществляют через снабженные электрическими токоподводящими контактами (13) магнитные салазки (12), которые по окончании первого этапа механического соединения движутся за счет магнитных тел (14) токоберущего блока (3) в направлении токоберущего блока (3) и тем самым создают электрический контакт.

3. Устройство для изготовления электрического соединения модулей или узлов с токодающим блоком (1), снабженным электрическими контактными элементами (2) и магнитными телами, и с токоберущим блоком (3), снабженным электрическими ответными контактными элементами (4) и магнитными телами, которые при соединении токодающего блока (1) с токоберущим блоком (3) расположены с противоположной полярностью напротив магнитных тел, причем контактные элементы (2, 4) выполнены в виде плоских контактов с поверхностными местами контактирования, отличающееся тем, что для изготовления соединения предусмотрены грубая направляющая (9, 10, 11а, 11b) в качестве механического соединения с избыточным зазором между соединительными органами соединения для компенсации допусков и тонкая направляющая с точными позиционированием и центрированием за счет магнитных сил притяжения между магнитными телами токодающего блока (1) и магнитными телами токоберущего блока (3) для электрического контакта между контактными элементами (2) и ответными контактными элементами (4) посредством магнитных тел токодающего (1) и токоберущего (3) блоков.

4. Устройство по п.3, отличающееся тем, что плоские контакты (2, 4) расположены в упругой стенке (8) токодающего (1) или токоберущего (3) блока.

5. Устройство по п.3 или 4, отличающееся тем, что направляющая (9, 10, 11а, 11b) выполнена с возможностью обеспечения расположения в конце механического ввода магнитных тел токодающего блока (1) и магнитных тел токоберущего блока (3), по меньшей мере, частично друг против друга.

6. Устройство по п.3, отличающееся тем, что механическая грубая направляющая содержит боковую направляющую (11а, 11b), обеспечивающую размещение токодающего блока (1) над токоберущим блоком (3).

7. Устройство по п.6, отличающееся тем, что боковая направляющая образована соединительными органами в виде направляющих (11а, 11b) в форме ласточкина хвоста в токодающем (1) или токоберущем (3) блоках, причем направляющие (11а, 11b) в форме ласточкина хвоста выполнены с избыточным зазором.

8. Устройство по п.7, отличающееся тем, что зазор, по меньшей мере, в направлении насаживаемого токоберущего блока (3) составляет, по меньшей мере, 1 мм, преимущественно 2 мм.

9. Устройство по п.3, отличающееся тем, что грубая направляющая содержит в качестве соединительных органов вертикальную направляющую (9, 10), посредством которой токоберущий блок (3) может быть насажен на токодающий блок (1).

10. Устройство по п.9, отличающееся тем, что соединительные органы вертикальной направляющей снабжены косыми направляющими в виде конусообразных углублений (10) и возвышений (9).

11. Устройство по п.10, отличающееся тем, что косые направляющие (9, 10) снабжены избыточным зазором.

12. Устройство по п.11, отличающееся тем, что возможный зазор косых направляющих (9, 10) составляет, по меньшей мере, 1 мм, преимущественно 2 мм.

13. Устройство по п.9, отличающееся тем, что грубая направляющая (9, 10) снабжена байонетным затвором.

14. Устройство по п.3, отличающееся тем, что грубая направляющая (9, 10, 11а, 11b) выполнена с возможностью обеспечения фиксации в конце механического ввода.

15. Устройство по п.9, отличающееся тем, что токодающий блок (1) снабжен магнитными салазками (12), снабженными токоподводящими контактами (16), причем магнитные салазки (12) установлены с возможностью перемещения в направлении насаживаемого токоберущего блока (3), при этом в перемещенном положении происходит электрическое соединение с контактными элементами (2).

16. Устройство по п.15, отличающееся тем, что магнитные салазки (12) снабжены задерживающим устройством.

17. Устройство по п.16, отличающееся тем, что задерживающее устройство снабжено магнитом (15) или магнитным материалом, расположенным на обращенной от насаживаемого токоберущего блока (3) стороне в токодающем блоке (1).