Универсальная установка для очистки высококипящих растворителей вакуумной ректификацией и способы очистки вакуумной ректификацией на ней этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, n-метилпирролидона и бензилового спирта

Иллюстрации

Показать всеИзобретение относится к универсальной установке для очистки высококипящих растворителей вакуумной ректификацией, а также к способам очистки этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, N-метилпирролидона и бензилового спирта с использованием заявленной установки. Изобретение позволяет достичь повышения эффективности работы установки для очистки ректификацией высококипящих органических растворителей и провести глубокую очистку этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, метилпирролидона, бутилового спирта. 8 н.п. ф-лы, 1 ил., 7 табл.

Реферат

Изобретение относится к производству органических продуктов, в частности к области их очистки перегонкой.

Известна установка для перегонки малых промышленных партий растворителей, содержащая камеру испарения воды с электрическими нагревателями, паровую трубу, систему водяного охлаждения (см. патент РФ 2068729, кл. В01D 3/32, 10.11.1996).

Данная установка достаточно проста. Однако она не дает возможности получать особо чистые химические вещества, что сужает область использования этой установки.

Известна установка очистки растворителей, содержащая ректификационную колонну и установленную на выходе с верха колонны систему холодильников-конденсаторов (см. заявку WO 98/37044, кл. С07С 17/38, 27.08.1998).

Данная установка позволяет удалять примеси из ряда органических растворителей. Однако она также не позволяет добиться высокой чистоты получаемого продукта, что связано с ограниченными возможностями по разделению продукта после его выхода с верха ректификационной колонны.

Наиболее близкой к изобретению по технической сущности и достигаемому результату в части устройства, как объекта изобретения, является установка для очистки вакуумной ректификацией высококипящих органических растворителей, содержащая куб и сообщенную с ним ректификационную колонну периодического действия, верх которой со стороны выхода паров сообщен с теплообменником, а последний со стороны выхода из него конденсата сообщен с емкостями для сбора продуктов вакуумной перегонки и через влагоотделитель с вакуум-насосом, при этом установка снабжена емкостью исходного сырья, нижней своей частью подключенной к расположенному ниже ее кубу для заполнения последнего самотеком, а верхней частью - к вакуум-насосу и через запорное устройство к окружающей среде (см. заявку RU №94045274, кл. В01D 3/10, 27.07.1996).

Данная установка позволяет производить очистку органических продуктов. Однако эффективность работы данной установки невысока, что связано с тем, что она не позволяет получать несколько продуктов перегонки разной степени чистоты.

Известен способ очистки моноэтаноламина вакуумной ректификацией, включающий подачу исходного сырья в куб, нагрев исходного сырья в кубе и создание в последнем вакуума (10-20 мм рт.ст.), подачу паров в дефлегматор и утилизацию кубового остатка и очищенного моноэтаноламина (см. патент RU №2223943, кл. С07С 1/02, 20.02.2004).

Однако данный способ не позволяет получить продукцию реактивной квалификации.

Известен способ очистки N-метилпирролидона вакуумной ректификацией, включающий подачу исходного сырья в ректификационную колонну и отвод из колонны очищенного продукта ректификации и остатка (см. авторское свидетельство SU №687057, кл. С07С 7/01, 25.09.1979).

Однако для данного способа характерны высокие энергозатраты на регенерацию экстрагента и большие потери экстрагента, что делает данный способ очистки низкорентабельным.

Известен способ очистки ароматических кислородсодержащих соединений, таких как бензиловый спирт, вакуумной ректификацией, включающий подачу исходного сырья в ректификационную колонну при температуре 110-115°С и давлении 30 мм рт.ст. и отводом из колонны очищенного бензилового спирта с содержанием примесей 0,0005% и остатка (см. авторское свидетельство SU №954383, кл. С07С 27/26, 30.08.1982).

Данный способ позволяет добиться очистки бензилового спирта. Однако длительность процесса ректификации приводит к большому смолообразованию от 5 до 7 вес.%, что, в свою очередь, снижает выход конечного очищенного продукта.

Наиболее близким к изобретению в части способа, как объекта изобретения, является способ очистки вакуумной перегонкой гликолей, включающий загрузку в куб исходного сырья, выделение очищенного гликоля и сбор в емкости очищенного гликоля и примесей (см. заявку RU №94045274, кл. В01D 3/10, 27.07.1996).

Данный способ очистки вакуумной ректификации позволяет очищать от примесей гликоли. Однако эффективность данного способа невысока, что связано с тем, что он не позволяет получить несколько продуктов перегонки разной степени чистоты. Кроме того, данный известный способ очистки не учитывает особенностей очистки перегонкой других высококипящих растворителей, таких как моноэтаноламин, метилцеллозольв, этилцеллозольв, бутилцеллозольв, N-метилпирролидон и бензиловый спирт.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности работы установки и способа очистки высококипящих растворителей вакуумной ректификацией, чтобы как результат, добиться глубокой очистки вакуумной ректификацией этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, N-метилпирролидона и бензилового спирта.

Указанная задача в части устройства, как объекта изобретения, решается за счет того, что универсальная установка для очистки высококипящих растворителей вакуумной ректификацией содержит куб, установленную на последнем и сообщенную с ним насадочную ректификационную колонну периодического действия, заполненную керамической насадкой Рашига 16×16 мм, верх которой со стороны выхода паров сообщен с дефлегматором, а последний со стороны выхода из него конденсата сообщен с верхней частью ректификационной колонны в месте ввода в нее флегмы и с емкостями для сбора предгона и продуктов реактивной квалификации, а через влагоотделитель и вакуумный ресивер - с водокольцевым вакуум-насосом, при этом установка снабжена мерной емкостью исходного сырья, нижней своей частью подключенной к расположенному ниже ее кубу для заполнения последнего из мерной емкости самотеком, а верхней частью - к вакуум-насосу, через запорное устройство к окружающей среде и к источнику азота, объем мерной емкости составляет от 40 до 50% от объема куба, емкости для сбора предгона и продуктов реактивной квалификации также подключены к источнику азота и через вакуумный ресивер к вакуум-насосу, дефлегматор выполнен из стекла в виде цилиндрического теплообменника водяного охлаждения, к нижней части куба подключена сменная емкость для утилизации кубового остатка, а верхней своей частью куб подключен к вакуум-насосу и источнику азота, а его рубашка - к источнику пара, ректификационная колона составлена из 3-х царг одинаковой высоты из стекла Simax, герметично соединенных между собой, высота каждой царги 1000 мм, а диаметр от 0,06 до 0,07 высоты насадочной ректификационной колонны, объем емкости для сбора предгона составляет 20-30% от объема куба, объем вакуумного ресивера составляет от 50 до 60% от объема емкости для сбора продуктов реактивной квалификации, вакуумный ресивер и вакуум-насос расположены выше насадочной ректификационной колонны и емкостей для сбора предгона и продуктов реактивной квалификации, при этом куб выполнен из эмалированного изнутри чугуна, а емкости для сбора предгона и продуктов реактивной квалификации из нержавеющей стали.

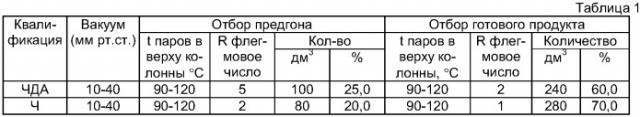

В части способа, как объекта изобретения, указанная задача решается за счет того, что способ очистки этиленгликоля вакуумной ректификацией заключается в том, что в куб загружают исходное сырье - этиленгликоль технический при комнатной температуре, в рубашку куба подают пар с давлением 0,85-0,9 кг/см2, нагревают этиленгликоль в кубе до температуры 130-140°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 90 до 120°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая, контактируя с парами этиленгликоля, конденсирует его труднолетучие примеси, и этиленгликоль в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же этиленгликоля, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары этиленгликоля охлаждают и конденсируют, а затем после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают от 60 до 80 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты реактивной квалификации «чда» или «ч», при этом при получении продукта квалификации «чда» количество предгона составляет 25% от загрузки исходного сырья в куб, флегмовое число равно 5 и количество готового продукта квалификации «чда» составляет 60% от загрузки исходного сырья, флегмовое число равно 2, а при получении продукта квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 2 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 1, при этом температура верха колонны повышается выше 120°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

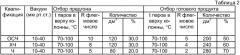

Другим способом, как объектом изобретения, является способ очистки моноэтаноламина вакуумной ректификацией, который заключается в том, что в куб загружают исходное сырье - моноэтаноламин технический при комнатной температуре, при этом в рубашку куба подают пар с давлением равным 0,9-0,98 кг/см2, нагревают моноэтаноламин в кубе до температуры 100-140°С и направляют пары моноэтаноламина из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 70 до 100°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая, контактируя с парами моноэтаноламина, конденсирует его труднолетучие примеси, и моноэтаноламин в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же моноэтаноламина, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары моноэтаноламина охлаждают и конденсируют, а затем после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают от 80 до 100 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты квалификации «осч», или «хч», или «ч», при этом при получении продукта квалификации «осч» количество предгона составляет 30% от загрузки исходного сырья в куб, флегмовое число равно 10 и количество готового продукта квалификации «осч» составляет 50% от загрузки исходного сырья, флегмовое число равно 5, при получении продукта квалификации «хч» количество предгона составляет 30% от загрузки исходного сырья в куб, флегмовое число равно 8 и количество готового продукта квалификации «хч» составляет 60% от загрузки исходного сырья в куб, флегмовое число равно 4, при получении продукта квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 5 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 2, при этом повышается температура верха колонны выше 100°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

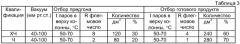

Еще одним способом, как объектом изобретения, является способ очистки метилцеллозольва вакуумной ректификацией, который заключается в том, что в куб загружают исходное сырье - метилцеллозольв технический при комнатной температуре, при этом в рубашку куба подают пар с давлением 0,85-0,9 кг/см2, нагревают метилцеллозольв в кубе до температуры 80-100°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 40 до 100 мм рт.ст. и температуру от 50 до 70°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая, контактируя с парами метилцеллозольва, конденсирует его труднолетучие примеси, и метилцеллозольв в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же метилцеллозольва, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары метилцеллозольва охлаждают и конденсируют, а затем, после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают от 100 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты реактивной квалификации «хч» или «ч», при этом при получении продукта квалификации «хч» количество предгона составляет 30% от загрузки исходного сырья в куб, флегмовое число равно 8 и количество готового продукта квалификации «хч» составляет 60% от загрузки исходного сырья, флегмовое число равно 4, а при получении продукта квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 2 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 1, при этом повышается температура верха колонны выше 70°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

Еще одним способом, как объектом изобретения, является способ очистки этилцеллозольва вакуумной ректификацией, который заключается в том, что в куб загружают исходное сырье - этилцеллозольв технический при комнатной температуре, при этом в рубашку куба подают пар с давлением, равным 0,85-0,9 кг/см2, нагревают этилцеллозольв в кубе до температуры 70-90°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 30 до 60°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая, контактируя с парами этилцеллозольва, конденсирует его труднолетучие примеси, и этилцеллозольв в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же этилцеллозольва, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары этилцеллозольва охлаждают и конденсируют, а затем, после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают 80 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты реактивной квалификации «чда» или «ч», при этом при получении продукта квалификации «чда» количество предгона составляет 30% от загрузки исходного сырья в куб, флегмовое число равно 5 и количество готового продукта квалификации «чда» составляет 60% от загрузки исходного сырья, флегмовое число равно 4, а при получении продукта ректификации квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 3 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 1, при этом повышается температура верха колонны выше 60°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

Еще одним способом, как объектом изобретения, является способ очистки бутилцеллозольва вакуумной ректификацией, который заключается в том, что в куб загружают исходное сырье - бутилцеллозольв технический при комнатной температуре, при этом в рубашку куба подают пар с давлением 0,85-0,9 кг/см2, нагревают бутилцеллозольв в кубе до температуры 90-100°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 90 мм рт.ст. и температуру от 60 до 80°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая, контактируя с парами бутилцеллозольва, конденсирует его труднолетучие примеси, и бутилцеллозольв в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же бутилцеллозольва, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары бутилцеллозольва охлаждают и конденсируют, а затем, после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают от 80 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты реактивной квалификации «хч» или «ч», при этом при получении продукта квалификации «хч» количество предгона составляет 30% от загрузки исходного сырья в куб, флегмовое число равно 5 и количество готового продукта квалификации «хч» составляет 60% от загрузки исходного сырья, флегмовое число равно 3, а при получении продукта ректификации квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 2 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 1, при этом повышается температура верха колонны выше 80°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

Еще одним способом, как объектом изобретения, является способ очистки N-метилпирролидона вакуумной ректификацией, который заключается в том, что в куб загружают исходное сырье - N-метилпирролидон технический при комнатной температуре, при этом в рубашку куба подают пар с давлением 0,85-0,9 кг/см2, нагревают N-метилпирролидон в кубе до температуры 120-130°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 80 до 110°С, и далее в охлаждаемый водой дефлегматор, где их конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая, контактируя с парами N-метилпирролидона, конденсирует его труднолетучие примеси, и N-метилпирролидон в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же N-метилпирролидона, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары N-метилпирролидона охлаждают и конденсируют, а затем после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают 60 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты реактивной квалификации «чда» или «ч», при этом при получении продукта квалификации «чда» количество предгона составляет 25% от загрузки исходного сырья в куб, флегмовое число равно 12 и количество готового продукта квалификации «чда» составляет 60% от загрузки исходного сырья, флегмовое число равно 5, а при получении продукта ректификации квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 4 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 2, при этом повышается температура верха колонны выше 110°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

Еще одним способом, как объектом изобретения, является способ очистки бензилового спирта вакуумной ректификацией, который заключается в том, что в куб загружают исходное сырье - бензиловый спирт технический при комнатной температуре, при этом в рубашку куба подают пар с давлением 0,85-0,9 кг/см2, нагревают бензиловый спирт в кубе до температуры 80-100°С и направляют его пары из куба в насадочную ректификационную колонну, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 50 до 70°С, и далее в охлаждаемый водой дефлегматор, где пары конденсируют, из дефлегматора конденсат подают в верхнюю часть колонны в виде флегмы, которая контактируя с парами бензилового спирта, конденсирует его труднолетучие примеси, и бензиловый спирт в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же бензилового спирта, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор, в котором пары бензилового спирта охлаждают и конденсируют, а затем после стабилизации работы ректификационной колонны, которую проводят путем направления всей флегмы в ректификационную колонну в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну, а другую часть конденсата в качестве продукта ректификации - в емкости для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают от 80 до 100 дм3/ч, причем сначала отбирают часть конденсата - предгон, а затем получают продукты реактивной квалификации «осч» или «чда» или «ч», при этом при получении продукта квалификации «осч» количество предгона составляет 30% от загрузки исходного сырья в куб, флегмовое число равно 10 и количество готового продукта квалификации «осч» составляет 60% от загрузки исходного сырья, флегмовое число равно 5, при получении продукта ректификации квалификации «чда» количество предгона составляет 20% от загрузки исходного сырья в куб, флегмовое число равно 5 и количество готового продукта квалификации «чда» составляет 70% от загрузки исходного сырья в куб, флегмовое число равно 2, а при получении продукта ректификации квалификации «ч» количество предгона составляет 15% от загрузки исходного сырья в куб, флегмовое число равно 2 и количество готового продукта квалификации «ч» составляет 75% от загрузки исходного сырья в куб, флегмовое число равно 2, при этом повышается температура верха колонны выше 70°С и процесс ректификации прекращают, после охлаждения куба до 30°С прекращают подачу воды в дефлегматор, продукты реактивной квалификации направляют по назначению, а кубовый остаток и предгон утилизируют.

В ходе проведенного анализа выявлено, что выполнение ректификационной колонны, заполненной керамической насадкой Рашига 16×16 мм и составленной из 3-х царг одинаковой высоты из стекла Simax, герметично соединенных между собой, с высотой каждой царги 1000 мм и диаметром от 0,06 до 0,07 высоты насадочной ректификационной колонны, а также выполнение дефлегматора из стекла в виде цилиндрического теплообменника водяного охлаждения, куба из эмалированного изнутри чугуна, а емкостей для сбора предгона и продуктов реактивной квалификации из нержавеющей стали позволяет получать в ходе вакуумной ректификации продукты квалификации «химически чистый» и «чистый для анализа», «особо чистый» и «чистый» при общем выходе чистого продукта до 70-75% от его исходного количества, что вполне экономически оправдано.

В ходе проведенного исследования были получены оптимальные условия для очистки вакуумной ректификацией этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, N-метилпирролидона и бензилового спирта.

Для этиленгликоля были установлены следующие параметры: нагрев этиленгликоля в кубе до температуры 130-140°С, давление в верху вакуумной ректификационной колонны от 10 до 40 мм рт.ст. при температуре от 90 до 120°С, стабилизация работы ректификационной колонны с направлением всей флегмы в ректификационную колонну в течение 45-60 мин, расход флегмы от 60 до 80 дм3/ч, отбор предгона в количестве 25% от загрузки исходного сырья в куб с флегмовым числом равным 5 и количеством готового продукта квалификации «чда» - 60% от загрузки исходного сырья (флегмовое число равно 2), отбор предгона в количестве 20% от загрузки исходного сырья в куб с флегмовым числом равным 2 и количеством готового продукта квалификации «ч» составляющим 70% от загрузки исходного сырья в куб при флегмовом числе равном 1 дает возможность добиться, как видно из приведенных выше цифр выхода целевого продукта от 60% до 70% от загрузки исходного сырья, что делает этот способ очень привлекательным в экономической точки зрения. Разноуровневое расположение ректификационной колонны, вакуумного оборудования и емкостей, а также оптимизация объема емкости для сбора предгона, составляющего 20-30% от объема куба и объема вакуумного ресивера, составляющего от 50 до 60% от объема емкости для сбора продуктов реактивной квалификации позволяет снизить энергетические затраты на работу оборудования, за счет заполнения емкостей самотеком и минимизировать массогабаритные характеристики установки.

Аналогичным образом были экспериментально получены режимы работы при очистке вакуумной ректификацией всех указанных выше химических веществ, а именно моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, N-метилпирролидона и бензилового спирта. В результате удалось решить поставленную в изобретении задачу - повысить эффективность работы установки для очистки вакуумной ректификацией высококипящих растворителей и провести качественную очистку вакуумной ректификацией этиленгликоля, моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, N-метилпирролидона и бензилового спирта.

На чертеже представлена принципиальная схема установки для очистки ректификацией высококипящих органических растворителей.

Универсальная установка для очистки высококипящих растворителей вакуумной ректификацией содержит куб 1, установленную на последнем и сообщенную с ним насадочную ректификационную колонну 2 периодического действия, заполненную керамической насадкой Рашига 16×16 мм, верх которой со стороны выхода паров сообщен с дефлегматором 3, а последний со стороны выхода из него конденсата сообщен с верхней частью ректификационной колонны 2 в месте ввода в нее флегмы, с емкостью 4 для сбора предгона и емкостями 5 для сбора продуктов реактивной квалификации и через влагоотделитель 6 и вакуумный ресивер 7 с водокольцевым вакуум-насосом 8. Установка снабжена мерной емкостью 9 исходного сырья, нижней своей частью подключенной к расположенному ниже ее кубу 1 для заполнения последнего из мерной емкости 9 самотеком, а верхней частью - к вакуум-насосу 8, через запорное устройство 10 к окружающей среде и к источнику азота. Объем мерной емкости 9 составляет от 40 до 50% от объема куба 1. Емкости 4 и 5 для сбора, соответственно, предгона и продуктов реактивной квалификации также подключены к источнику азота и через вакуумный ресивер 7 к вакуум-насосу 8. Дефлегматор 3 выполнен из стекла в виде цилиндрического теплообменника водяного охлаждения. К нижней части куба 1 подключена сменная емкость 11 для утилизации кубового остатка, а верхней своей частью куб 1 подключен к вакуум-насосу 8 и источнику азота, а его рубашка 12 - к источнику пара. К емкости 4 подключена емкость 13 для утилизации предгонов, а к емкостям 5 емкости 14 для фасовки готового продукта реактивной квалификации. Ректификационная колона 2 составлена из 3-х царг одинаковой высоты из стекла Simax, герметично соединенных между собой. Высота каждой царги 1000 мм, а диаметр «D» от 0,06 до 0,07 высоты «Н» насадочной ректификационной колонны 2. Объем емкости 4 для сбора предгона составляет 20-30% от объема куба 1. Объем вакуумного ресивера 7 составляет от 50 до 60% от объема емкости 5 для сбора продуктов реактивной квалификации. Вакуумный ресивер 7 и вакуум-насос 8 расположены выше насадочной ректификационной колонны 2 и емкостей 4 и 5 для сбора предгона и продуктов реактивной квалификации. Куб 1 выполнен из эмалированного изнутри чугуна, а емкость 4 для сбора предгона и емкости 5 для сбора продуктов реактивной квалификации - из нержавеющей стали.

Способ очистки вакуумной ректификацией этиленгликоля заключается в том, что в куб 1 загружают исходное сырье - этиленгликоль технический при комнатной температуре. В рубашку 12 куба 1 подают пар с давлением 0,85-0,9 кг/см2. Нагревают этиленгликоль в кубе 1 до температуры 130-140°С и направляют его пары из куба 1 в насадочную ректификационную колонну 2, в верху которой поддерживают давление от 10 до 40 мм рт.ст. и температуру от 90 до 120°С, и далее в охлаждаемый водой дефлегматор 3, где пары конденсируют. Из дефлегматора 3 конденсат подают в верхнюю часть колонны 2 в виде флегмы, которая, контактируя с парами этиленгликоля, конденсирует его труднолетучие примеси, и этиленгликоль в виде жидкой фазы, обогащенный труднолетучими примесями, направляют обратно в куб 1 с формированием таким образом в кубе остатка, обогащенного труднолетучими примесями, пары же этиленгликоля, обогащенные легколетучими несконденсированными примесями, направляют в дефлегматор 3, в котором пары этиленгликоля охлаждают и конденсируют. Затем после стабилизации работы ректификационной колонны 2, которую проводят путем направления всей флегмы в ректификационную колонну 2 в течение 45-60 мин, часть конденсата направляют в виде флегмы в ректификационную колонну 2, а другую часть конденсата в качестве продукта ректификации - в емкости 5 для сбора продуктов реактивной квалификации, при этом поток флегмы поддерживают от 60 до 80 дм3/ч. Сначала отбирают часть конденсата - предгон в емкость 4, а затем получают продукты реактивной квалификации «чда» или «ч».

При получении продукта квалификации «чда» количество предгона составляет 25% от загрузки исходного сырья в куб 1, флегмовое число равно 5 и количество готового продукта квалификации «чда» составляет 60% от загрузки исходного сырья в куб 1, флегмовое число равно 2.

При получении продукта квалификации «ч» количество предгона составляет 20% от загрузки исходного сырья в куб 1, флегмовое число равно 2 и количество готового продукта квалификации «ч» составляет 70% от загрузки исходного сырья в куб 1, флегмовое число равно 1.

В ходе отбора готового продукта температура верха колонны 2 повышается и при температуре выше 120°С и процесс ректификации прекращают. После охлаждения куба 1 до 30°С прекращают подачу воды в дефлегматор 3. Продукты реактивной квалификации направляют по назначению, а кубовый остаток сливают в емкость или емкости 11, после чего кубовый остаток и предгон утилизируют.

Аналогичным образом, но с учетом указанных выше режимных параметров и параметров отбора продуктов ректификации проводят очистку других указанных выше высококипящих органических растворителей: моноэтаноламина, метилцеллозольва, этилцеллозольва, бутилцеллозольва, N-метилпирролидона и бензилового спирта.

Примеры осуществления изобретения

1. Этиленгликоль

В куб 1 загружают 400 дм3 технического этиленгликоля по ГОСТ 19710.

В рубашку 12 куба 1 подают пар под давлением 0,85-0,9 кгс/см2, а в дефлегматор 3 - воду. По мере нагрева куба 1 пары этиленгликоля поднимаются по ректификационной колонне 2, поступают в дефлегматор 3, где конденсируются и конденсат поступает в верх ректификационной колонны Ректификационная колонна 2 работает в безотборном режиме («на себя») в течение 45-60 мин в следующем режиме:

| Вакуум, мм рт.ст. | 10-40 |

| Нагрузка по колонне, дм3/час | 60,0-80,0 |

| Температура паров в верху колонны, °С | 90-120 |

| Температура в кубе, °С | 130-140 |

| Флегмовое число R | ∞ |

После работы колонны «на себя» отбирают предгон и продукты реактивных квалификаций «чда» и «ч».

Режимы работы приведены в таблице 1

2. Моноэтаноламин

В куб 1 загружают 400 дм3 технического моноэтаноламина по ТУ 6-02-915-84.

В рубашку куба подают пар под давление 0,9-0,98 кгс/см2, а в дефлегматор 3 - воду.

По мере нагрева куба 1 пары моноэтаноламина поднимаются по колонне 2, поступают в дефлегматор 3, где конденсируются, конденсат поступает в верх ректификационной колонны 2. Ректификационная колонна 2 работает в безотборном режиме («на себя») в течение 45-60 мин в следующем режиме:

| Вакуум, мм рт.ст. | 10-40 |

| Нагрузка пол колонне, дм3/час | 80,0-100 |

| Температура паров в верху колонны, °С | 70-100 |

| Температура в кубе, °С | 100-140 |

| Флегмовое число R | ∞ |

После работы колонны «на себя» отбирают предгон и продукты реактивных квалификаций «осч», «хч», «ч».

Режимы приведены в таблице 2

3. Метилцеллозольв

В куб 1 загружают 400 дм3 технического метилцеллозольва импортного производства.

В рубашку 12 куба 1 подают пар под давлением 0,85-0,9 кгс/см2, а в дефлегматор 3 - воду.

По мере нагрева куба 1 пары метилцеллозольва поднимаются по колонне 2, поступают в дефлегматор 3, где конденсируются и конденсат поступает в верх ректификационной колонны 2. Ректификационная колонна 2 работает в безотборном режиме («на себя») в течение 45-60 мин в следующем режиме:

| Вакуум, мм рт.ст. | 40-100 |

| Нагрузка по колонне, дм3/час | 100 |

| Температура паров в верху колонны, °С | 50-70 |

| Температура в кубе, °С | 80-100 |

| Флегмовое число R | ∞ |

После работы колонны «на себя» отбирают предгон и продукты реактивных квалификаций «хч», «ч».

Режимы работы приведены в таблице 3

4. Этилцеллозольв

В куб загружают 400 дм3 технического этилцеллозольва по ГОСТ 8313-88.

В рубашку куба 1 подают пар под давлением (0,85-0,9 кгс/см), в дефлегматор 3 - воду.

По мере нагрева куба 1 пары этилцеллозольва поднимаются по колонне, поступают в дефлегматор 3, где конденсируются и конденсат поступает в верх ректификационной колонны 2. Ректификационная колонна 2 работает в безотборном режиме («на себя») в течение 45-60 мин в следующем режиме:

| Вакуум, мм рт.ст. | 10-40 |

| Нагрузка по колонне, дм3/час | 80 |