Профилегибочный стан для производства гофрированных профилей

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано для производства гофрированных профилей. Стан содержит сходящиеся по ходу профилирования и расположенные параллельно полкам образующегося гофрированного профиля верхние и нижние направляющие, вертикально-замкнутые тяговые цепи с формующими элементами в виде тел вращения. Формующие элементы установлены на верхних направляющих и выполнены неприводными в виде рядов роликов. Приводными формующими элементами служат шарниры вертикально-замкнутых тяговых цепей, выполненные в виде роликов-вальцев, имеющих возможность гофрообразующего взаимодействия с рядами роликов неприводных формующих элементов и качения по ходу профилирования на ведущих ветвях упомянутых цепей в нижних направляющих. При этом нижние направляющие имеют фрикционные дорожки. Упрощается конструкция. 3 ил.

Реферат

Изобретение относится к обработке листового материала давлением и предназначено для использования при изготовлении гнутых профилей проката методом профилирования на профилегибочных станах.

Известны профилегибочные станы для изготовления гофрированных профилей, содержащие клети с верхними и нижними приводными формующими (калибрующими) валками и неприводные формующие (подгибающие) элементы в виде роликов, установленных на сходящихся по ходу профилирования верхних и нижних направляющих (патенты РФ №2062155, кл. 6 В21D 5/06, 1996 г. и №2146572, кл. 7 В21D 5/06, 2000 г.).

Такие станы нашли широкое практическое применение благодаря простоте и компактности их конструкции.

Недостатки этих конструкций:

1. Для запуска такого стана необходима дополнительная приводная толкающая клеть, включаемая на время до достижения листом приводных формующих валков, выполняющих одновременно функцию тянущего лист механизма. При заправке в стан с помощью толкающей клети тонколистового металла (до 0,5 мм) из-за большого сопротивления неприводных роликов происходит залом листа перед первыми неприводными роликами с прекращением его подачи к приводным валкам.

2. Приложение усилия протягивания листа через ряды неприводных стационарных роликов с одной, конечной позиции (приводная формующая клеть) предопределяет весьма жесткий, неравнонапряженный режим профилирования, приводящий к травмированию покрытий листа (оцинковка, полимерные и др.) и иным повреждениям профиля, в частности к образованию складок.

Известен профилегибочный стан для производства гофрированных профилей US 2163063 А. 20.06.1939, В21D 13/06, конструкция которого в принципе исключала бы приведенные выше недостатки по п.п.1 и 2.

Этот стан содержит сходящиеся по ходу профилирования и расположенные параллельно полкам образующегося гофрированного профиля верхние и нижние направляющие и вертикально-замкнутые тяговые цепи с формующими элементами в виде тел вращения.

Однако этот стан не нашел практического применения из-за следующих недостатков:

- сложность и громоздкость конструкции, обусловленная тем, что в нем приводными являются как нижние, так и верхние формующие элементы;

- сложность в эксплуатации, обусловленная необходимостью весьма точной синхронизации скоростей вращения верхних и нижних приводных формующих элементов. Малейшая рассинхронизация приведет к травмированию антикоррозионного покрытия листа.

Технической задачей, на решение которой направлено изобретение, является упрощение конструкции профилегибочного стана, снижение его металлоемкости и увеличение эксплуатационной надежности.

Указанная задача достигается тем, что формующие элементы, установленные на верхних направляющих, выполнены неприводными в виде рядов роликов, а приводными формующими элементами служат шарниры вертикально-замкнутых тяговых цепей, выполненные в виде роликов-вальцев, имеющих возможность гофрообразующего взаимодействия с рядами неприводных формующих роликов на верхних направляющих качением по ходу профилирования на ведущих ветвях упомянутых цепей в нижних направляющих, снабженных фрикционными дорожками.

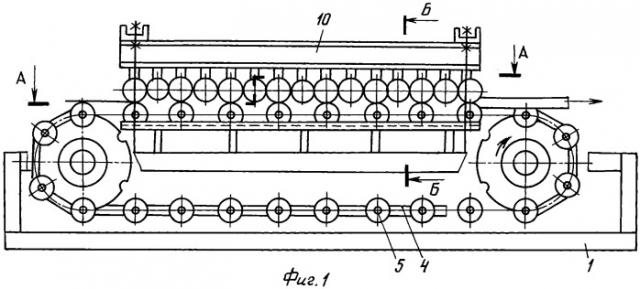

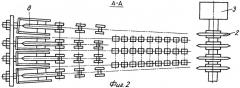

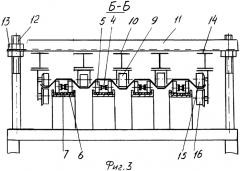

На фиг.1 изображен предлагаемый стан, главный вид; на фиг.2 -разрез А-А на фиг.1; на фиг.3 - поперечное сечение Б-Б на фиг.1.

Профилегибочный стан содержит станину 1, батарею тянущих цепи звездочек 2 с приводом 3, вертикально замкнутые роликовые цепи 4 с закрепленными на них в качестве шарниров роликами-вальцами 5, при этом ролики ведущих ветвей цепей поддерживаются корытообразными направляющими шинами 6, снабженными беговыми дорожками 7 из фрикционного материала (например резины). Каждая цепь снабжена индивидуальными натяжными звездочками 8. Ролики на ведущих ветвях цепей взаимодействуют в процессе профилирования с батареями неприводных контрроликов 9, установленных на внутренних направляющих 10, сходящихся параллельно с ведущими ветвями цепей в направлении профилирования. Направляющие 10 своими концами соединены поперечными балками 11, которые связаны с рамой 1 установочными шпильками 12 с фиксирующими гайками 13. На боковых направляющих 14 неприводные ролики 15, 16 установлены один под другим с зазором между ними, равным толщине листовой заготовки, и предназначены для профилирования ее кромок.

Профилегибочный стан работает следующим образом.

Конец заготовки кладется на ролики 5, расположенные в верхних точках натяжных звездочек 8. Включается привод 3, цепь 4 начинает движение, при этом ролики 5 движутся в направляющих шинах 6 по фрикционным дорожкам 7 и за счет сцепления с ними начинают вращаться, продвигая заготовку вперед. Ролики 5 и 9 на входе только касаются заготовки, на выходе смещены друг к другу по вертикали на величину, равную высоте гофров, а по горизонтали, соответственно, на величину шага гофров. Заготовка, продвигаясь между роликами 5 и 9, 15 и 16, формуется в профилированный лист.

Применение данного стана ликвидирует толкающую клеть, исключает излом (гармошку) при заправке в стан заготовки, эластично профилирует лист в щадящем режиме.

Профилегибочный стан для производства гофрированных профилей, содержащий сходящиеся по ходу профилирования и расположенные параллельно полкам образующегося гофрированного профиля верхние и нижние направляющие, вертикально-замкнутые тяговые цепи с формующими элементами в виде тел вращения, отличающийся тем, что формующие элементы, установленные на верхних направляющих, выполнены неприводными в виде рядов роликов, а приводными формующими элементами служат шарниры вертикально-замкнутых тяговых цепей, выполненные в виде роликов-вальцев, имеющих возможность гофрообразующего взаимодействия с рядами роликов неприводных формующих элементов и качения по ходу профилирования на ведущих ветвях упомянутых цепей в нижних направляющих, снабженных фрикционными дорожками.