Способ обрезки головок стержневых изделий и инструмент для его осуществления

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении стержневых крепежных изделий с головками, имеющими криволинейную опорную поверхность, в частности, клеммных болтов для рельсовых скреплений железнодорожного пути. Обрезку осуществляют с помощью инструмента, включающего матрицу, пуансон и выталкиватель. Заготовку стержневого изделия устанавливают стержневой частью в отверстие матрицы, имеющей углубление. На начальном этапе обрезки путем воздействия пуансоном на торцевую поверхность головки ее предварительно внедряют в обрезную матрицу. Затем производят одновременное врезание пуансона и режущих кромок матрицы в тело головки с зажатием срезаемого металла между торцевыми поверхностями пуансона и матрицы. Этот металл отделяют от головки проталкиванием стержневого изделия через отверстие пуансона. Режущие кромки матрицы врезают на глубину, которая составляет 0,65...0,80 высоты головки изделия. При этом отсутствует контакт с поверхностью матрицы части головки, которая находится между режущими кромками матрицы. Расстояние между режущими кромками матрицы, обеспечивающими обрезание противоположных граней головки, составляет 0,95...0,99 аналогичного расстояния между режущими кромками пуансона. Высота углубления матрицы составляет 0,65...0,80 высоты головки. В результате обеспечивается повышение качества изделий и увеличение стойкости инструмента. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к метизному и машиностроительному производствам, и может быть использовано при изготовлении стержневых крепежных изделий с головками, имеющими плоский торец и криволинейную опорную поверхность, в частности, клеммных ботов.

Известен способ обрезки головок стержневых изделий, включающий врезание обрезного пуансона в торцевую поверхность головки с противоположной по отношению к стержню стороны при опирании на матрицу опорной поверхностью головки, находящейся внутри проекции режущего контура обрезного инструмента на плоскость, перпендикулярную оси стержня, с последующим дорезанием головки приложением осевого усилия к торцу стержня, причем врезание обрезного пуансона в головку производят с опиранием головки на матрицу частью опорной поверхности в виде узкого кольца (патент РФ №2083311 «Способ обрезки головок стержневых изделий», МПК В21J 5/02).

Недостаток известного технического решения связан с тем, что контакт головки заготовки с матрицей происходит по узкому кольцу, а толщина срезаемого слоя при формировании головки болта имеет существенные размеры. Это приводит к возникают значительных усилий обрезки, которые воспринимаются опорной поверхностью головки. Малая площадь контакта и значительные усилия приводят к возникновению значительных напряжений в месте контакта, которые, в свою очередь, вызывают пластические деформации, что приводит к искажению опорной поверхности головки изделия. При дорезании головки на выталкиватель действуют значительные усилия, которые вызывают его поломку.

Наиболее близким по технической сущности к предлагаемому изобретению является способ обрезки изделий, преимущественно стержневых с криволинейной опорной поверхностью головки, включающий установку заготовки в обрезную матрицу и последующую обрезку с отделением обрезаемого металла от изделия периферийных участков головки пуансоном со стороны торцевой ее поверхности с одновременным упором головки на обрезную матрицу (патент РФ №2041763 «Способ обрезки изделий», МПК В21К 1/30). Обрезка головки осуществляется в два этапа. На первом этапе пуансон, имеющий плоский рабочий торец, внедряется в торцевую поверхность головки. При этом без опирания на торец матрицы обрезаются грани, примыкающие к меньшим сторонам прямоугольника, и предварительно надрезают грани, примыкающие к большим сторонам прямоугольника, на втором этапе окончательно обрезают грани, примыкающие к большим сторонам прямоугольника, путем проталкивания головки болта через отверстие пуансона с помощью выталкивателя, которому сообщается движение в осевом направлении.

Недостатки известного технического решения

1. Низкое качество изделий в связи с образованием сколов и заусенцев на гранях, примыкающих к меньшим сторонам прямоугольника, в связи с отсутствием контакта заготовки с матрицей.

2. Низкая стойкость выталкивателя в связи со значительными усилиями, действующими на него в процессе выталкивания, так как на окончательном этапе обрезки головки при проталкивании заготовки через отверстие пуансона срезаемая площадь имеет значительную величину (высота участков, срезаемых на конечном этапе обрезки, равна высоте сферического углубления на торцевой поверхности матрицы).

Известен инструмент для двухсторонней обрезки головок болтов, содержащий соосно установленные пуансон, матрицу и выталкиватель, причем у матрицы и пуансона выполнены отверстия. Пересечения боковых поверхностей отверстий с рабочими торцевыми поверхностями образуют режущие кромки, причем у матрицы расстояние между режущими кромками, обрезающими противоположные грани головки изделия, равно аналогичному расстоянию у пуансона (а.с. №274632 «Неподвижная матрица обрезного автомата», МПК В21К 1/50).

При использовании известного технического решения при обрезке существенно усложняется настройка инструмента, так как необходимо обеспечить параллельность режущих кромок, обрезающих соответствующие грани головки болта.

Задачей изобретения является повышение качества стержневых изделий за счет устранения сколов и заусенцев на опорной поверхности головки изделий, а также повышение стойкости выталкивателя за счет снижения усилий выталкивания на окончательном этапе обрезки головки.

Сущность изобретения заключается в том, что в известном способе обрезки головок стержневых изделий с криволинейной опорной поверхностью, включающем установку заготовки стержневого изделия стержневой частью в отверстие обрезной матрицы, врезание в головку заготовки пуансона, выполненного с отверстием, с зажатием срезаемого металла между торцевыми поверхностями пуансона и обрезной матрицы и отделение срезаемого металла от головки путем проталкивания стержневого изделия через отверстие пуансона путем приложения осевого усилия от выталкивателя к торцу стержневой части изделия, используют матрицу с режущими кромками, а на начальном этапе обрезки головку заготовки стержневого изделия предварительно внедряют в обрезную матрицу путем воздействия пуансоном на торцевую поверхность головки, затем производят врезание в головку заготовки пуансона одновременно с врезанием в нее режущих кромок обрезной матрицы, при этом врезание режущих кромок обрезной матрицы осуществляют на глубину, составляющую 0,65...0,80 высоты головки изделия, без контактирования части головки, находящейся между режущими кромками матрицы, с поверхностью матрицы.

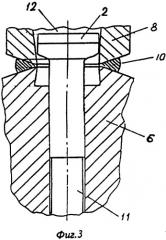

Кроме того, в инструменте для осуществления способа, содержащем соосно установленные пуансон с отверстием под головку стержневого изделия, матрицу с отверстием и углублением под упомянутую головку и выталкиватель, при этом боковые поверхности отверстия пуансона и углубления матрицы при пересечении с их рабочими торцевыми поверхностями образуют режущие кромки для обрезания граней головки заготовки изделия, расстояние между режущими кромками матрицы, обеспечивающими обрезание противоположных граней головки, составляет 0,95...0,99 аналогичного расстояния между режущими кромками пуансона, а высота углубления в матрице под головку стержневого изделия составляет 0,65...0,80 высоты головки.

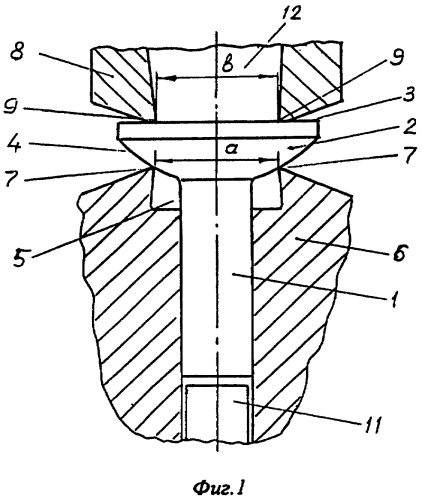

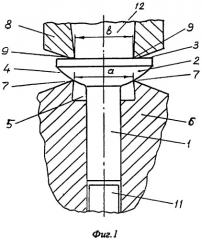

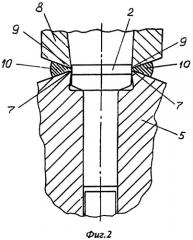

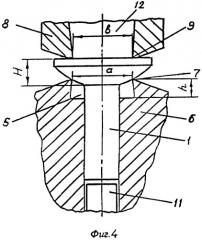

На фиг.1 показана заготовка стержневого изделия и положение обрезного инструмента в начальный момент процесса врезания головки в матрицу; на фиг.2 - положение заготовки и инструмента в конечный момент врезания пуансона и матрицы в головку; на фиг.3 - дорезанием головки с отделением срезаемого металла и проталкиванием изделия через отверстие пуансона; на фиг.4 - конструкция инструмента для осуществления способа.

Способ обрезки головок стержневых изделий преимущественно с плоским торцом и криволинейной опорной поверхностью осуществляется следующим образом. Заготовка, представляющая собой стержень 1 с головкой 2, которая имеет плоский торец 3 и криволинейную опорную поверхность 4, стержневым участком 1 устанавливается в отверстие матрицы 5, которая на рабочем торце имеет углубление 6 с режущими кромками 7 (фиг.1). На начальном этапе обрезки при движении пуансона 8 в сторону заготовки происходит врезание режущих кромок 7 матрицы 5 в криволинейную опорную поверхность 4 головки 2. При этом часть опорной поверхности 4 головки 2, примыкающая к стержню 1 и находящаяся внутри проекции режущего контура обрезного инструмента на плоскость, перпендикулярную оси стержня 1, с матрицей 5 не контактирует. На следующем этапе обрезки в головку 2 внедряются режущие кромки 9 пуансона 8. При этом у матрицы 5 расстояние а между режущими кромками 7, обрезающими грани, составляет (0,95...0,99) в, где в - расстояние между режущими кромками 9 пуансона 8. В конце этапа срезаемый металл 10 зажимается между торцевыми поверхностями матрицы 5 и пуансона 8 (фиг.2). На конечном этапе обрезки головки в работу вступает выталкиватель 11, который проталкивает изделие через отверстие 12 пуансона 8. При этом срезаемый металл 10 отделяется от головки 2, причем поверхности, обрезанные режущими кромками 7 матрицы 5, с режущими кромками 9 пуансона 8 не контактируют (фиг.3).

Внедрение головки в матрицу на начальном этапе обрезки без контактирования опорной поверхности головка, примыкающей к стержню, с матрицей и зажим срезаемого металла между торцевыми поверхностями матрицы и пуансона исключают образование сколов и заусенцев на опорной поверхности головки, что повышает качество изделий. Площадь срезаемого на окончательном этапе обрезки металла головки сравнительно мала, что снижает усилия, действующие на выталкиватель, и повышает его стойкость.

Разработанное техническое решение использовалось при изготовлении клеммных болтов для рельсовых скреплений железнодорожного пути М 22×75 на четырехпозиционном автомате-комбайне КА-74 (фирма ″Malmedi″, Германия) из стали 10 кп. На первых трех переходах формировался стержень и штамповалась головка болта, которая представляла собой сферический сегмент с цилиндрическим торцевым участком. У головки радиус сферической опорной поверхности составлял 30 мм, высота 15 мм, диаметр торцевого участка 47 мм. На четвертом переходе осуществлялась обрезка двух параллельных граней головки. При этом заготовка стержневой частью устанавливалась в отверстие матрицы, у которой имелось углубление с режущими кромками. Расстояние между режущими кромками составляло 27,50 мм. У обрезного пуансона расстояние между режущими кромками 28,00 мм. При движении пуансона в сторону заготовки вначале головка внедрялась в отверстие матрицы, после чего происходило врезание режущих кромок пуансона в головку заготовки с зажимом срезаемого металла между торцевыми поверхностями матрицы и пуансона. Затем выталкиватель проталкивал изделие через отверстие в пуансоне, отделяя срезаемый металл от головки. Процесс протекал стабильно. Качество болтов соответствовало требованиям нормативно-технической документации. Поломок выталкивателя четвертого перехода по причине перегрузок не наблюдалось.

1. Способ обрезки головок стержневых изделий с криволинейной опорной поверхностью, включающий установку заготовки стержневого изделия стержневой частью в отверстие обрезной матрицы, врезание в головку заготовки пуансона, выполненного с отверстием, с зажатием срезаемого металла между торцевыми поверхностями пуансона и обрезной матрицы и отделение срезаемого металла от головки путем проталкивания стержневого изделия через отверстие пуансона путем приложения осевого усилия от выталкивателя к торцу стержневой части изделия, отличающийся тем, что используют матрицу с режущими кромками, на начальном этапе обрезки головку заготовки стержневого изделия предварительно внедряют в обрезную матрицу путем воздействия пуансоном на торцевую поверхность головки, затем производят врезание в головку заготовки пуансона одновременно с врезанием в нее режущих кромок обрезной матрицы, при этом врезание режущих кромок обрезной матрицы осуществляют на глубину, составляющую 0,65...0,80 высоты головки изделия, без контактирования части головки, находящейся между режущими кромками матрицы, с поверхностью матрицы.

2. Инструмент для обрезки головок стержневых изделий с криволинейной опорной поверхностью, содержащий соосно установленные пуансон с отверстием под головку стержневого изделия, матрицу с отверстием и углублением под упомянутую головку и выталкиватель, при этом боковые поверхности отверстия пуансона и углубления матрицы при пересечении с их рабочими торцевыми поверхностями образуют режущие кромки для обрезания граней головки заготовки изделия, отличающийся тем, что расстояние между режущими кромками матрицы, обеспечивающими обрезание противоположных граней головки, составляет 0,95...0,99 аналогичного расстояния между режущими кромками пуансона, а высота углубления в матрице под головку стержневого изделия составляет 0,65...0,80 высоты головки.