Устройство для непрерывного литья и деформации металла

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к непрерывной разливке металла и последующей ее деформации в профилированную заготовку заданного сечения. Устройство содержит сборный кристаллизатор с отверстием в верхней части и парными боковыми и горизонтальными рабочими стенками, в котором каждая из боковых рабочих стенок выполнена с наклонными к горизонтальной оси участками и закреплена на двух приводных эксцентриковых параллельных вертикальных валах, а каждая из горизонтальных рабочих стенок установлена на одном из указанных валов с возможностью смещенного по фазе к паре боковых рабочих стенок возвратно-поступательного движения. Боковые поверхности вертикальных стенок кристаллизатора в зонах обжатия и калибровки выполнены с продольными клиновидными проточками. Изобретение позволяет повысить качество металлопродукции путем удаления грата в зоне калибровки очага деформации. 2 ил.

Реферат

Изобретение относится к металлургии, а именно к непрерывной разливке металла и последующей его деформации в профилированную заготовку заданного сечения.

Известно устройство для непрерывного литья и деформации металла с выводом заготовки по горизонтальной оси в двух противоположных направлениях [Патент №2073586 RU], содержащее сборный кристаллизатор с отверстием в верхней части и парными вертикальными и горизонтальными рабочими стенками. Каждая из боковых рабочих стенок кристаллизатора выполнена с наклонными к горизонтальной оси участками и закреплена на двух приводных эксцентриковых вертикальных валах, а каждая из горизонтальных рабочих стенок установлена на одном из указанных валов с возможностью смещенного по фазе к паре боковых рабочих стенок возвратно-поступательного движения.

Недостатком известного устройство является то, что металл, находящийся в зоне обжатия под большим давлением, распирает горизонтальные стенки кристаллизатора и проникает в образующийся зазор в виде тонкой пленки, образуя на кромках выходящей заготовки заусеницы неправильной формы (грат), для удаления которых требуется специальная дополнительная технологическая операция.

Техническим результатом, получаемым при реализации заявляемого устройства, является повышение качества металлопродукции путем удаления грата в зоне калибровки очага деформации.

Указанный технический результат достигается нанесением на боковые поверхности вертикальных стенок кристаллизатора в зонах обжатия и калибровки продольных клиновидных проточек.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные: горизонтальный сборный кристаллизатор с отверстием в верхней части, состоящий из парных вертикальных (боковых) и горизонтальных стенок, приводные эксцентриковые валы с возможностью синхронного вращения в попарно разные стороны, боковые стенки имеют наклонные участки.

Отличительные: боковые поверхности вертикальных стенок кристаллизатора в зонах обжатия и калибровки выполнены с продольными клиновидными проточками.

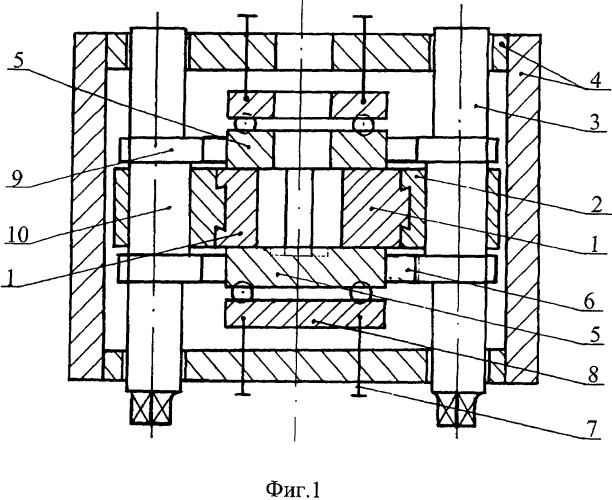

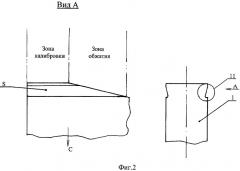

Предлагаемое изобретение поясняется чертежами, на которых даны поперечное сечение устройства (фиг.1) и часть вертикальной стенки кристаллизатора, образующая зоны обжатия и калибровки (фиг.2).

Здесь обозначены:

1 - стенки вертикальные;

2 - суппорт;

3 - вал приводной эксцентриковый;

4 - стенки корпуса;

5 - стенки горизонтальные;

6 - система шарнирная;

7 - устройство прижимное;

8 - подшипник плоский;

9 - эксцентрик верхний;

10 - эксцентрик центральный;

11 - проточка продольная клиновидная.

Устройство для непрерывного литья и деформации металла включает водоохлаждаемый кристаллизатор, состоящий из четырех частей: двух вертикальных (боковых) стенок 1, каждая из которых закреплена в суппорте 2, имеет продольные клиновидные проточки в зоне обжатия и приводится в движение двумя приводными эксцентриковыми валами 3, вращающимися навстречу друг другу в подшипниках, установленных в верхней и нижней стенках корпуса 4, и двух горизонтальных стенок 5, приводящихся в движение в горизонтальной плоскости от одной из пар валов 3 посредством шарнирной системы 6 и плотно прижимающихся к боковым частям нажимными устройствами 7, установленными в стенках корпуса 4 через устройство 8, представляющее собой плоский подшипник. Боковые стенки 1 имеют прямые и наклонные участки. Верхняя плита имеет окно для установки разливочного стакана. Такое же окно имеет и верхняя стенка 4. Пара приводных эксцентриковых валов 3 приводит в движение верхнюю и нижнюю стенки 5 через шарнирную систему 6. Суппорты 2 крепятся на эксцентриковых валах 3 с помощью устройства, позволяющего перемещаться суппорту 2 относительно осей валов 3 по подшипникам скольжения.

Работа устройства осуществляется следующим образом.

При установившейся работе жидкий металл через разливочный стакан, установленный в окне стенки 4, заливается в сборный кристаллизатор, образующий бункер, где происходит кристаллизация металла путем отвода тепла водоохлаждаемыми подвижными стенками кристаллизатора и деформация затвердевшего металла. При вращении приводных эксцентриковых валов боковые стенки кристаллизатора совершают навстречу друг другу движение в горизонтальной плоскости по замкнутой траектории, определяемой величиной эксцентриситетов, их ориентацией относительно друг друга и направлением вращения валов. Такое движение боковых стенок способствует деформации закристаллизовавшегося металла и обеспечивает попеременную подачу заготовки. Верхняя и нижняя стенки кристаллизатора с помощью валов 3 через эксцентрики 9 совершают возвратно-поступательное движение в горизонтальной плоскости, способствуя попеременному продвижению закристаллизовавшегося металла в сторону выхода заготовки. Эксцентрики 9, расположенные на крайних участках валов 3, повернуты относительно центрального эксцентрика 10, на котором крепится суппорт 2, на 90 град.

При сжатии боковых стенок 1 закристаллизовавшийся металл, стремясь ушириться, распирает горизонтальные стенки 5 и затекает в клиновидные проточки 11 (плоскость S) (фиг.2). При дальнейшем повороте эксцентриковых валов 3 боковые стенки 1 будут раздвигаться в направлении стрелки С, и металл, попавший в протоки 11 (грат), будет отрываться от заготовки и, тем самым, поверхность выходящей заготовки будет более качественной.

Причинно-следственная связь между совокупностью существенных признаков и достигаемым техническим результатом заключается в том, что металл, заполняющий клинообразную выемку продольной проточки в зоне обжатия, отрывается от выходящей заготовки в зоне калибровки, когда вертикальные стенки удаляются от продольной оси установки.

Устройство для непрерывного литья и деформации металла, содержащее сборный кристаллизатор с отверстием в верхней части и парными боковыми и горизонтальными рабочими стенками, в котором каждая из боковых рабочих стенок кристаллизатора выполнена с наклонными к горизонтальной оси участками и закреплена на двух приводных эксцентриковых параллельных вертикальных валах, а каждая из горизонтальных рабочих стенок установлена на одном из указанных валов с возможностью смещенного по фазе к паре боковых рабочих стенок возвратно-поступательного движения, отличающееся тем, что боковые поверхности вертикальных стенок кристаллизатора в зонах обжатия и калибровки выполнены с продольными клиновидными проточками.