Устройство и способ текущего контроля зоны сварки, а также система и способ управления сваркой

Иллюстрации

Показать всеИзобретения относятся к технологии сварки, в частности к системе текущего контроля зоны сварки, и может найти использование во всех отраслях машиностроения. Систем управления сваркой включает сварочное устройство и устройство текущего контроля зоны сварки. Устройство для текущего контроля зоны сварки содержит устройство для получения изображения зоны сварки, по меньшей мере один расположенный перед этим устройством или в нем фильтр и устройство для освещения зоны сварки ультрафиолетовым излучением. Фильтр представляет собой полосовой фильтр, пропускающий излучение вблизи определенной рабочей длины волны, лежащей в ультрафиолетовом диапазоне длин волн. 4 н. и 30 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение, и уровень техники

Изобретение относится к технологии сварки и, в частности, к системе текущего контроля зоны сварки, которая содержит устройство для получения изображения зоны сварки, по меньшей мере один светофильтр, расположенный перед устройством для получения изображения зоны сварки, и устройство для освещения (подсветки) зоны сварки ультрафиолетовым излучением. Изобретение относится также к способу текущего контроля зоны сварки. В качестве устройства для получения изображения зоны сварки можно использовать, например, телекамеру, в частности камеру на приборах с зарядовой связью (ПЗС). Для воспроизведения полученного изображения зоны сварки предпочтительно использовать обычный телевизионный монитор.

Настоящее изобретение относится далее к сварочной машине с элементами управления сваркой, содержащей сварочное устройство, упомянутое выше устройство текущего контроля зоны сварки, устройство для обработки изображения, полученного с помощью устройства для получения изображения зоны сварки, и устройство для регулирования одного или нескольких параметров режима сварки и/или положения сварочной головки по информации, полученной в результате обработки изображения зоны сварки. Настоящее изобретение относится также к способу управления сваркой.

Для повышения качества сварных соединений и снижения стоимости сварочных работ сварку различных изделий в настоящее время выполняют в автоматическом режиме с использованием для контроля режима сварки различных датчиков, фиксирующих положение свариваемых деталей перед сварным швом, измеряющих зазор и несовпадение свариваемых деталей или ширину сварного шва. При автоматической сварке для получения изображения зоны сварки обычно используют различные телекамеры, например аналоговые или цифровые камеры на ПСЗ. Для обработки изображений в реальном масштабе времени камеру подключают к компьютеру, в который заложена соответствующая программа. Соединенный с камерой компьютер позволяет автоматически контролировать изображение зоны сварки. Полученную с помощью компьютера информацию используют для управления сварочным роботом или сварочной аппаратурой и управления сваркой в реальном масштабе времени.

Визуальное наблюдение или определение состояния ванны расплавленного металла с помощью камеры требует ослабления излучения сварочной дуги и излучаемого расплавленным металлом тепла (абсолютно черного излучения). Обычно получаемое с помощью камеры изображение из-за высокой освещенности участка, расположенного вокруг сварочной дуги и расплавленного в зоне сварки металла, экспонируется неравномерно. В известных в настоящее время системах управления сваркой существуют проблемы, связанные с получением четкого изображения зоны сварки с большим объемом подробной информации.

Одна из известных в настоящее время систем, предназначенных для текущего контроля зоны сварки, описана в заявке JP 11-187111. В такой системе для освещения зоны сварки используют стробоскоп, который излучает ультрафиолетовое излучение. Для получения изображения зоны сварки предназначена телекамера. Затвор телекамеры синхронизирован со стробоскопом.

Краткое изложение сущности изобретения

Первой задачей настоящего изобретения является разработка системы текущего контроля зоны сварки, которая обеспечивает возможность получения изображения зоны сварки с более подробной и/или более точной информацией, чем известные в настоящее время системы.

Эта задача решается за счет использования в предлагаемой в изобретении системе полосового фильтра, пропускающего излучение с определенной длиной волны, лежащей в ультрафиолетовом диапазоне длин волн. Предлагаемую в изобретении систему можно использовать, например, для управления сваркой и точного и подробного определения состояния расплавленного металла и других, возникающих в нем характерных явлений, таких как циркуляция потока, фазовый переход от расплавленного металла к твердому металлу, геометрическая форма и высота подъема расплавленного металла над свариваемым металлом, наличие шлака и внешний вид окисленного металла. При текущем контроле и наблюдении за зоной сварки можно контролировать или наблюдать за одним или несколькими сварными соединениями, за состоянием расплавленного металла и состоянием затвердевшего сварного шва.

В предпочтительном варианте рабочая длина волны фильтра лежит в диапазоне длин волн излучения, испускаемого источником освещения. В качестве источника освещения можно использовать, например, ртутную лампу. Спектр излучения ртутной лампы состоит из нескольких лежащих в определенном диапазоне частот спектральных линий, вблизи одной или нескольких из которых выбирают в качестве рабочей длины волны фильтра.

В предпочтительном варианте рабочая длина волны фильтра лежит в диапазоне от 280 до 450 нм. В этот достаточно широкий диапазон попадает часть коротковолнового видимого диапазона, который граничит с ультрафиолетовым диапазоном длин волн, составляющих приблизительно от 380 до 450 нм. Согласно изобретению было установлено, что при воспроизведении изображения зоны сварки очень хорошие результаты дает использование полосового фильтра, пропускающего излучение в верхней части ультрафиолетового диапазона длин волн за пределами видимого диапазона в интервале длин волн приблизительно от 300 до 380 нм. Особенно хорошие результаты можно получить при использовании полосового фильтра с рабочей длиной волны около 365 нм и полосового фильтра с рабочей длиной волны около 320 нм.

В другом предпочтительном варианте предлагается использовать узкополосный фильтр, пропускающий излучение в узком диапазоне частот. У такого фильтра величина ПШПМ составляет менее 90 нм вблизи его рабочей длины волны, предпочтительно составляет 10 нм. Величина ПШПМ является общепринятой мерой, характеризующей ширину полосы пропускания фильтра, и расшифровывается как полная ширина на уровне полумаксимума.

Второй задачей настоящего изобретения является разработка системы управления сваркой, которая обеспечивает возможность изготовления сварных изделий с более высоким по сравнению с известными устройствами качеством сварных швов.

Эта задача решается с помощью предлагаемой в изобретении системы управления сваркой, содержащей устройство текущего контроля зоны сварки, в состав которого входят устройство для получения изображения зоны сварки, по меньшей мере один расположенный перед этим устройством или в нем фильтр и устройство для освещения зоны сварки ультрафиолетовым излучением, при этом фильтр представляет собой полосовой фильтр, пропускающий излучение вблизи определенной длины волны, лежащей в ультрафиолетовом диапазоне длин волн. Предлагаемая в изобретении система управления содержит также устройство для обработки изображения, полученного устройством для получения изображения зоны сварки, и устройство для регулирования одного или нескольких параметров режима сварки и/или положения сварочной головки сварочного устройства на основе информации, полученной в результате обработки изображения зоны сварки.

В предпочтительном варианте устройство для обработки изображения позволяет измерять ширину сварного шва по его изображению. В зависимости от измеренной ширины шва соответствующим образом регулируют параметры сварки.

Третьей задачей настоящего изобретения является разработка способа текущего контроля зоны сварки, который обеспечивает возможность получения изображения зоны сварки с большим количеством подробной и/или более точной информации, чем известные в настоящее время способы.

Эта задача решается с помощью предлагаемого в изобретении способа, при осуществлении которого зону сварки освещают ультрафиолетовым излучением с получением изображения зоны сварки, при этом излучение, исходящее от зоны сварки в направлении устройства для получения изображения, пропускают через фильтр, в качестве которого используют полосовой фильтр, пропускающий излучение вблизи определенной длины волны, лежащей в ультрафиолетовом диапазоне длин волн.

Четвертой задачей изобретения является разработка способа управления сваркой, который обеспечивает возможность изготовления сварного изделия с более высоким в сравнении с известными способами качеством сварного шва.

Эта задача решается с помощью предлагаемого в изобретении способа управления сваркой, при осуществлении которого зону сварки освещают ультрафиолетовым излучением, получают изображение зоны сварки, излучение, исходящее от зоны сварки в направлении устройства для получения изображения, подвергают фильтрации с помощью полосового фильтра, пропускающего излучение вблизи определенной длины волны, лежащей в ультрафиолетовом диапазоне длин волн, обрабатывают изображение, полученное устройством для получения изображения, и на основе информации, полученной в результате обработки изображения зоны сварки, регулируют один или несколько параметров режима сварки и/или положение сварочной головки.

Другие предпочтительные варианты осуществления изобретения и его преимущества представлены в соответствующих зависимых пунктах формулы изобретения и более подробно рассмотрены ниже.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере нескольких вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

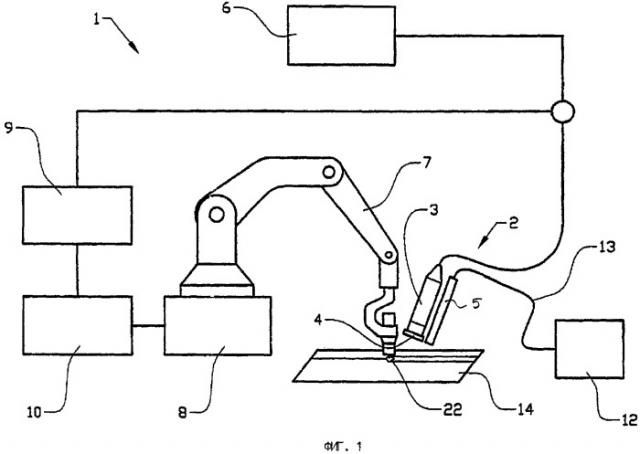

на фиг.1 - схема предлагаемой в изобретении системы управления сваркой первого варианта, выполненной по первому варианту,

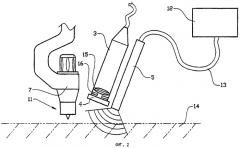

на фиг.2 - увеличенное изображение взаимного расположения сварочной головки, камеры и источника излучения системы управления сваркой, показанной на фиг.1,

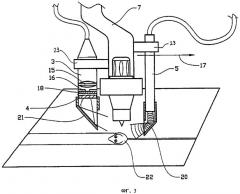

на фиг.3 - схема расположения показанных на фиг.2 основных элементов предлагаемой в изобретении системы управления сваркой согласно второму варианту и

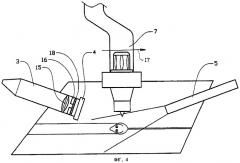

на фиг.4, 5 и 6 - третий, четвертый и пятый варианты выполнения предлагаемой в изобретении системы управления сваркой, которые являются модификациями второго варианта, показанного на фиг.3.

Предпочтительные варианты осуществления изобретения

На фиг.1 и 2 показан первый вариант выполнения предлагаемой в изобретении системы 1 управления сваркой. Система 1 управления сваркой содержит устройство 2 для управления процессом сварки изделия 14 или осуществление контроля состояния зоны сварки, которое в свою очередь содержит устройство 3 для получения изображения зоны сварки, состоящее из камеры, расположенного перед объективом 15 камеры полосового фильтра 4 и устройства 5 для освещения зоны сварки ультрафиолетовым излучением. Устройство 3 для получения изображения зоны сварки и устройство 5 освещения зоны сварки расположены рядом с выполненным в виде сварочного робота сварочным устройством 7 и, в частности, за ванной 22 расплавленного металла в направлении сварки. Свариваемое изделие 14 состоит из двух свариваемых друг с другом листов.

Фильтр 4 предназначен для выделения определенных длин волн излучения, исходящего от зоны сварки в результате излучения и отражения света от электрода, сварочной дуги и сварного шва. Фильтр 4 представляет собой узкополосный интерференционный светофильтр, пропускающий излучение определенных длин волн, лежащих в ультрафиолетовом диапазоне. При освещении зоны сварки ультрафиолетовым излучением камера при наличии такого полосового фильтра фиксирует только лежащую в узкой полосе частот часть ультрафиолетового излучения. У предлагаемого в изобретении фильтра рабочая длина волны совпадает с одной или несколькими спектральными линиями светового потока, излучаемого устройством освещения зоны сварки.

Устройство 5 освещения зоны сварки выполнено в виде насадки, формирующей на выходе направленный в зону сварки под определенным углом световой поток, и соединено соответствующим образом, например волоконным световодом, с источником 12 ультрафиолетового излучения.

В первом варианте устройство 3 для получения изображения зоны сварки и устройство 5 освещения зоны сварки расположены параллельно друг другу и рядом друг с другом.

Предлагаемая в изобретении система управления сваркой содержит также устройство 6, которое предназначено для воспроизведения полученного камерой изображения зоны сварки и выполнено в виде телевизионного монитора или дисплея. Использование телевизионного монитора позволяет получать на его экране подробное изображение всего процесса сварки. Для получения такого изображения телевизионный монитор 6 необходимо соединить с камерой 3.

В качестве камеры 6 можно использовать миниатюрную телекамеру, например, на ПЗС или камеру на КМОП-структурах (комплементарные структуры типа металл-оксид-полупроводник). В состав предлагаемой в изобретении системы 1 управления сваркой входит также сварочное устройство 7, выполненное в виде сварочного робота со сварочной головкой 11 (см. фиг.2).

Система 1 управления сваркой содержит также устройство 9 обработки полученного с помощью камеры 3 изображения зоны сварки, в состав которого входит центральный блок обработки (центральный процессор, ЦП) или компьютер. Система 1 управления сваркой содержит также устройство 10, предназначенное для регулирования на основе информации, полученной в результате обработки изображения зоны сварки, одного или нескольких параметров режима сварки и/или положения сварочной головки 11. Центральный блок 9 обработки соединен с камерой 3 и с устройством 10 управления сварочным роботом 8.

В центральный блок 9 обработки заложена программа обработки изображений, позволяющая, в частности, непосредственно на основе полученного изображения определять ширину сварного шва. Процессор с заложенной в него подобной программой обычно называют системой обработки изображений в реальном масштабе времени. При измерении ширины сварного шва предлагаемым в изобретении способом используют алгоритм определения кромок сварного шва или другой соответствующий алгоритм обработки изображений, который позволяет определить ширину сварного шва по разнице в контрастности различных участков изображения. При определения ширины сварного шва таким способом свойства свариваемых материалов и происходящее во время сварки окисление металла оказывают положительное влияние на разницу в контрастности различных участков изображения. Больше всего подобный эффект проявляется при сварке нержавеющих сталей, например нержавеющей стали марки 316L.

Компьютер 9, в частности, сравнивает измеренную ширину (Wi) шва с эталонным значением (Wr) номинальной ширины шва и по разности между измеренной шириной и эталонным значением вычисляет отклонение (е). Значение отклонения затем передается в устройство 10 управления сварочным роботом 8. По измеренной ширине сварного шва, а точнее - по ее отклонению (е) от номинальной ширины, устройство управления сварочным роботом регулирует определенные параметры сварки, такие как скорость сварки, сварочный ток и напряжение и/или зазор между сварочной головкой 11 и свариваемым изделием 14. Ширина шва в данном случае измеряется непрерывно в реальном масштабе времени, а глубина провара регулируется непосредственно в зависимости от измеренной ширины сварного шва.

Настоящее изобретение предназначено главным образом для текущего контроля и управления дуговой сваркой, в частности дуговой сваркой вольфрамовым электродом в инертном газе (ДСВЭИГ), но может использоваться и в других способах сварки плавлением, например, для газопламенной или лазерной сварки инфракрасным излучением или для сварки, использующей другие виды энергии, например электромагнитное излучение в другом частотном диапазоне, энергию заряженных частиц или электрическую либо акустическую энергию. Изобретение можно использовать для сварки различных материалов, в качестве не ограничивающего объем изобретения примера можно назвать нержавеющую сталь, сплавы инконель 718 и Greek-Ascoloy. В показанных на фиг.1-6 вариантах сварку выполняют без присадочного материала. Однако изобретение в полной мере относится и к сварке с присадочным материалом.

Предлагаемый в изобретении способ управления сваркой с использованием ультрафиолетового излучения и узкополосного фильтра позволяет за счет более равномерного экспонирования получить более качественное по сравнению с известными способами изображение зоны сварки. Освещение зоны сварки ультрафиолетовым излучением с одновременной фильтрацией большей части ультрафиолетового излучения от сварочной дуги и ванны расплавленного металла позволяет (в сочетании с ослабляющим фильтром) избежать насыщения камеры излучаемым расплавом светом и получить четкое изображение ванны расплавленного металла у сварочного электрода. Таким путем можно легко измерить геометрическую протяженность ванны расплавленного металла и определить ширину сварного шва. Экспонирование зоны сварки ультрафиолетовым излучением позволяет, кроме того, получать намного более контрастное и более подробное изображение расплавленного и затвердевшего металла, чем все известные в настоящее время способы.

Камера 3 представляет собой камеру на ПСЗ со спектральной чувствительностью к излучению с длиной волны, превышающей 280 нм. Камера имеет встроенное устройство для автоматической регулировки усиления (АРУ) и расположенный перед объективом 15 узкополосный интерференционный светофильтр 4. В принципе фильтр можно разместить между объективом и фотоприемником камеры. В другом или дополнительном варианте камера может иметь (ирисовую) диафрагму, позволяющую получать необходимую выдержку. В первом варианте диафрагма 16, выполненная в виде ирисовой диафрагмы, расположена перед камерой и используется для регулирования экспозиции и глубины резкости изображения. Для измерения ширины сварного шва диаметр диафрагмы, который можно менять, например, от 0,5 до 2 мм, должен быть равен 1,4 мм. Фокусное расстояние объектива предпочтительно должно лежать в пределах от 8 до 15 мм. Лучшие результаты были получены при работе с фокусным расстоянием, равным 12 мм. Эти значения диаметра диафрагмы и фокусного расстояния указаны только в качестве примера и не ограничивают объем изобретения.

Камера 3 и устройство 5 освещения крепятся к сварочной головке с помощью соответствующего (не показанного на чертежах) держателя или кронштейна. Камера 3 расположена сверху за расплавленным металлом и наклонена к сварочной головке под углом от 10 до 80°, а в первом варианте - под углом около 70°. В принципе камеру можно расположить относительно шва и иначе, например, спереди или сбоку под любым углом от 10 до 80° к сварочной головке.

Помимо измерения или одновременно с измерением ширины шва предлагаемый в изобретении способ можно использовать для управления движением сварочной головки вдоль кромок свариваемых друг с другом листов. В первой модификации этого варианта осуществления изобретения предлагаемую в нем систему используют только для управления движением сварочной головки вдоль кромок свариваемых друг с другом листов. В этом случае направленную в зону сварки камеру устанавливают в направлении сварки перед сварочной головкой. Устройство освещения должно быть расположено рядом с камерой, т.е. перед зоной сварки. Во второй модификации первого варианта одновременно с управлением движением сварочной головки вдоль кромок свариваемых друг с другом листов измеряют и ширину сварного шва. В этом случае камера и устройство освещения зоны сварки должны быть расположены относительно друг друга так же, как в первом случае. При таком расположении камеры и устройства освещения на одном и том же изображении будут видны края соединяемых сваркой друг с другом листов и передняя часть сварного шва. Определив положение кромок свариваемых друг с другом листов и сравнив его с положением сварного шва, можно с помощью системы обработки изображений в реальном масштабе времени управлять движением сварочной головки и регулировать положение сварного шва относительно кромок свариваемых друг с другом листов. Предлагаемый в изобретении способ можно также использовать для измерения зазора между свариваемыми листами в непосредственной близости от расплавленного металла.

Источник 12 ультрафиолетового излучения излучает свет в диапазоне длин волн от 280 до 450 нм, предпочтительно от 280 до 380 нм, более предпочтительно от 320 до 380 нм. В данном случае в качестве такого источника ультрафиолетового излучения используется ртутная лампа. В спектре излучения ртутной лампы присутствует несколько явно выраженных спектральных линий, приходящихся на длину волны 302 нм, 313 нм, 334 нм, 365 нм, 405 нм и 435 нм.

Источник 12 ультрафиолетового излучения полностью освещает снимаемую расположенной под разными углами камерой зону сварки, при этом максимальное количество излучения направлено в камеру на ПЗС. При таком освещении зоны сварки интенсивность излучения от объекта (полезный сигнал) намного превышает уровень фонового излучения (излучения и отражения от сварочной дуги и расплавленного металла), что позволяет получить более однородное по уровню экспонирования изображение зоны сварки с очень подробной информацией о расплавленном металле сварного шва и околошовной зоне.

Согласно изобретению было установлено, что очень хорошие результаты можно получить при фильтрации излучения с длинами волн, лежащими вблизи некоторых из указанных выше спектральных линий. Рабочая полоса пропускания интерференционного фильтра расположена таким образом, чтобы фильтр в зависимости от своей рабочей полосы частот мог пропускать излучение на одной или нескольких указанных выше длин волн спектральных линий. В наиболее предпочтительном варианте фильтр пропускает излучение с длиной волны 365 нм. Именно на этой длине волны амплитуда спектра излучения ртутной лампы имеет максимальное значение. На этой длине волны, которая лежит сравнительно близко к видимому диапазону, камера обладает максимальной чувствительностью, и ее оптика позволяет получать качественное изображение зоны сварки.

Кроме того, было установлено, что хорошие результаты дает фильтрация в нижней части спектра, т.е. при длинах волн, меньших 350 нм. Фильтрация излучения в этом диапазоне позволяет уменьшить влияние на качество изображения ярко светящейся сварочной дуги и расплавленного металла. Особенно хорошие результаты были получены при длинах волн, меньших 330 нм. Кроме того, хорошие результаты были получены и при использовании фильтра с рабочей длиной волны 320 нм. Рабочая длина волны фильтра предпочтительно должна быть больше 290 нм, более предпочтительно больше 300 нм. Предлагаемый в изобретении фильтр наиболее предпочтительно использовать для выделения ультрафиолетового излучения с длиной волны от 300 до 370 нм.

Предлагаемый в изобретении полосовой фильтр 4 обеспечивает возможность узкополосной фильтрации вблизи выбранной длины волны, в частности в диапазоне ПШПМ, составляющем менее 90 нм вблизи указанной длины волны. Необходимость использования узкополосного фильтра обусловлена тем, что дуга сварочного пламени также излучает свет в ультрафиолетовом диапазоне. У предлагаемого в изобретении фильтра величина ПШПМ предпочтительно составляет менее 70 нм, более предпочтительно менее 50 нм, наиболее предпочтительно менее 30 нм. В особенно предпочтительном варианте величина ПШПМ у предлагаемого в изобретении полосового фильтра не превышает 20 нм и составляет, в частности, 10 нм или даже 5 нм.

В предлагаемой в изобретении системе можно использовать фильтры с разной рабочей длиной волны и разной полосой пропускания. В первом предпочтительном варианте осуществления изобретения предлагается использовать полосовой фильтр с рабочей длиной волны, равной 365 нм, и величиной ПШПМ, равной 10 нм. Во втором предпочтительном варианте предлагается использовать полосовой фильтр с рабочей длиной волны, равной 330 нм, и величиной ПШПМ, равной 10 нм. В третьем предпочтительном варианте предлагается использовать полосовой фильтр с рабочей длиной волны, равной 402 нм, и величиной ПШПМ, равной 10 нм

Фильтр 4 может также пропускать излучение в диапазоне длин волн, соответствующем полосе излучения устройства освещения. И наоборот, фильтр можно использовать для коррекции специально выбранного фильтра источника излучения. В принципе предлагаемая в изобретении система может работать при различных комбинациях диапазонов длин волн излучаемого света и фильтра.

В качестве других примеров полосовых фильтров, применение которых в предлагаемой в изобретении системе дает хорошие результаты, можно назвать фильтры с рабочей длиной волны 300 нм (ПШПМ 10 нм), 310 нм (ПШПМ 10 нм), 330 нм (ПШПМ 10 нм), 342 нм (ПШПМ 10 нм), 400 нм (ПШПМ 25 нм), 402 нм (ПШПМ 36 нм), 419 нм (ПШПМ 10 нм).

Кроме ширины сварного шва предлагаемая в изобретении система позволяет по изображению зоны сварки получать много другой важной информации, необходимой для регулирования параметров сварки и/или расстояния между сварочной головкой 11 и свариваемым изделием 14. К такой информации относятся ширина ванны расплавленного металла, ее геометрия или форма (в частности, овальность, состояние поверхности и т.д.), характеристики сварочной дуги (ширина, расчетный размер и другие параметры) и положение и форма возникающих в расплавленном металле вихревых течений.

На фиг.3 показан второй предпочтительный вариант расположения устройства 5 освещения (световода), полосового фильтра 4 и устройства 3 для получения изображения (камеры). В этом варианте камера 3 и световод 5 расположены по разные стороны от сварочной головки 7. Камера 3 и световод 5 установлены на схематично показанном на чертеже держателе или кронштейне 23, который крепится к сварочной головке 7. При перемещении сварочной головки 7 вправо в плоскости чертежа (по стрелке 17) вдоль стыка свариваемых друг с другом листов световод 5 и камера 3 постоянно остаются расположенными соответственно перед зоной сварки и за ней.

Между камерой 3 и полосовым фильтром 4 расположен объектив 15, диафрагма 16 и еще один, предпочтительно ослабляющий, фильтр 18. В этом варианте диафрагма 16 имеет существенно меньшую, чем в первом варианте, апертуру, диаметр которой не превышает 1 мм и предпочтительно лежит в пределах от 0,5 до 1 мм. В качестве ослабляющего фильтра можно использовать нейтральный (серый) светофильтр с коэффициентом оптической плотности от 0,5 до 3,0. Такой светофильтр одинаково ослабляет излучение на всех длинах волн, в том числе и на тех, которые пропускает полосовой фильтр. Использование нейтрального светофильтра позволяет получить через сварочную дугу более четкое изображение зоны сварки и определить геометрию ванны расплавленного металла и зафиксировать все происходящие в ней процессы.

В этом варианте камера 3 и устройство 5 освещения (световод) расположены по существу вертикально, т.е. под прямым углом к поверхности свариваемых листов и параллельно сварочной головке 7. Исходящий от устройства освещения поток ультрафиолетового излучения направлен вертикально сверху вниз. Под световодом 5 расположено первое наклонное зеркало 20, отражаемое от которого ультрафиолетовое излучение отражается от зоны сварки и попадает в камеру. Под камерой 3 расположено второе наклонное зеркало 21, которое отражает в камеру отраженное от зоны сварки ультрафиолетовое излучение. Расположенные в этом варианте рядом друг с другом вдоль сварочной головки 5 камера 3 и устройство освещения позволяют получить сравнительно небольшое по размерам устройство.

Выходящее из световода 5 ультрафиолетовое излучение отражается от зоны сварки в камеру под сравнительно небольшим углом, равным или близким углу обзора камеры, фактически параллельно или под углом от 10 до 40°, предпочтительно под углом около 20°, к поверхности свариваемых листов. Такое расположение световода и камеры позволяет получить очень яркое изображение геометрии ванны расплавленного металла с очень низким уровнем светового фона, создаваемого излучением, отраженным от сварочного электрода и сварочной дуги.

Предлагаемая в изобретении система позволяет, например, измерять или визуально контролировать ширину и геометрическую форму ванны расплавленного металла, которая может быть каплевидной, эллиптической или круглой. Такая система позволяет также контролировать состояние поверхности расплавленного металла и визуально наблюдать за течением металла на поверхности ванны, в частности за возникающими на поверхности ванны вихревыми течениями и колебаниями и пульсациями расплавленного металла. С помощью предлагаемой в изобретении системы можно также увидеть усадку или деформацию поверхности расплавленного металла под действием давления, создаваемого сварочной дугой. Кроме того, предлагаемая в изобретении система позволяет наблюдать за поведением ванны расплавленного металла в динамике. Подробную информацию о состоянии расплавленного металла, полученную с помощью предлагаемой в изобретении системы, можно также использовать для оценки всего режима сварки. Расположенная перед сварочным швом камера позволяет определить положение расположенных перед швом кромок свариваемых друг с другом листов и на основе этой информации изменить при необходимости положение сварочной головки.

На основе полученной с помощью предлагаемой в изобретении системы информации о состоянии зоны сварки можно при необходимости на ранней стадии регулировать все основные параметры сварки, от которых в той или иной степени зависит качество сварного соединения.

Такой сравнительно небольшой угол наклона камеры 3 и световода 5 к поверхности свариваемых листов позволяет с высокой точностью определять или визуально контролировать ширину ванны расплавленного металла и положение или скорость вращения возникающих в расплавленном металле вихревых течений.

Возможность визуализации течения на поверхности расплавленного металла обусловлена наличием на ней отдельных частиц, шлака и посторонних примесей, которые присутствуют или добавляются к свариваемому металлу.

Предлагаемую в изобретении систему можно использовать для управления сваркой на основе информации о характеристиках сварочной дуги. Одним из параметров сварки является, в частности, боковая протяженность или расчетный размер сварочной дуги. В качестве контролируемого параметра сварки можно также использовать течение расплавленного металла. Кроме того, управлять сваркой можно и на основе информации о положении и/или скорости циркуляции возникающих в ванне расплавленного металла вихревых течений.

В одной из модификаций этого варианта осуществления изобретения предлагается использовать сварочный робот, который перемещается в направлении, противоположном стрелке 17, т.е. справа налево в плоскости чертежа. В этом случае с помощью камеры 3 можно получить изображение ванны расплавленного металла, расположенной в направлении движения робота перед сварочной головкой. При таком направлении движения сварочного робота помимо указанной выше информации можно также измерять положение кромок свариваемых друг с другом листов относительно ванны расплавленного металла и одновременно измерять величину зазора между свариваемыми листами и использовать эту информацию для регулирования взаимного положения кромок листов и положение сварного шва.

На фиг.4 показан третий вариант расположения основных элементов предлагаемой в изобретении системы управления сваркой. Этот вариант отличается от второго варианта тем, что устройство 5 освещения зоны сварки и камера 3 расположены относительно поверхности свариваемых друг с другом листов под сравнительно небольшим углом, величина которого лежит в пределах от 10 до 40° и предпочтительно составляет около 20°. Излучаемый устройством 5 освещения зоны сварки световой поток направлен непосредственно в зону сварки, т.е. без промежуточного зеркала, а камера 3 также фиксирует зону сварки непосредственно, т.е. без промежуточного зеркала.

На фиг.5 показан четвертый вариант расположения основных элементов предлагаемой в изобретении системы управления сваркой. Этот вариант отличается от третьего варианта тем, что устройство 5 освещения зоны сварки и камера 3 расположены относительно поверхности свариваемых друг с другом листов под сравнительно большим углом, величина которого лежит в пределах от 45 до 85° и предпочтительно составляет около 65°. Такой сравнительно большой угол наклона камеры и устройства 5 освещения к поверхности свариваемых друг с другом листов позволяет с высокой точностью определить форму (например, овальную или любую другую) и размер (площадь поверхности) образующейся в процессе сварки листов ванны расплавленного металла.

На фиг.6 показан пятый вариант расположения основных элементов предлагаемой в изобретении системы управления сваркой. Этот вариант отличается от третьего варианта тем, что устройство 5 освещения зоны сварки и камера 3 расположены по разные стороны от кромок свариваемых друг с другом листов. В этом варианте камера 3 расположена сбоку от зоны сварки по существу под углом 90° к направлению сварки. Устройство 5 освещения расположено по другую сторону от зоны сварки по существу под углом 90° к направлению сварки и освещает зону сварки сбоку. Сварочное устройство 7 в этом варианте перемещается вперед, т.е. к переднему краю чертежа, при этом световод 5 и камера 3 во время сварки постоянно остаются расположенными по разные стороны от зоны сварки. Такое расположение камеры и световода позволяет получить информацию о длине и в определенном смысле о форме ванны расплавленного металла.

В память центрального блока 9 управления заложена программа с отдельными программными сегментами, или управляющая программа, которая при ее выполнении реализует рассмотренный выше способ измерения параметров сварки. Эту компьютерную программу можно загрузить в центральный блок 9 обработки различными путями, например загрузить из другого компьютера, передать по проводным и/или беспроводным каналам связи или инсталлировать в память центрального блока обработки с соответствующего носителя. Передать такую программу в центральный блок обработки можно и через сеть Интернет.

Настоящее изобретение относится также к компьютерному программному продукту, содержащему программные сегменты, которые записаны на машиночитаемый носитель и при выполнении программы на компьютере реализуют рассмотренный выше способ измерений параметров сварки. Такой предлагаемый в изобретении компьютерный программный продукт может представлять собой, например, обычную дискету.

Источник ультрафиолетового излучения, предназначенный для освещения зоны сварки, может работать в непрерывном режиме.

Изобретение не ограничено рассмотренными выше вариантами его осуществления и не исключает возможности внесения в них различных изменений и усовершенствований, не выходящих за объем изобретения, определяемый его формулой. Так, в частности, предлагаемую в изобретении систему можно реализовать путем объединения одного или нескольких описанных выше вариантов, в которых устройство освещения и камера расположены по разные стороны от сварочного устройства 7.

Центральный блок 9 обработки изображения, полученного с помощью камеры 3, и устройство 10 регулирования одного или нескольких параметров сварки можно объединить в один блок, в качестве которого можно, например, использовать компьютер.

Вместо источника ультрафиолетового излучения для освещения зоны сварки можно использовать лазер или другой возможный ультрафиолетовый излучатель.

Вместо сварочного робота для сварки изделий предлагаемым в изобретении способом можно использовать обычный сварочный аппарат с соответствующей системой управления.

Предлагаемую в изобретении систему можно использовать отдельно только для контроля или визуального наблюдения за состоянием зоны сварки и происходящих в ней процессов без регулирования параметров сварки или без регулирования режима перемещения сварочного устройства.

В рассмотренных выше вариантах используется узкополосный фильтр с полосой пропускания вблизи определ