Способ контроля состояния режущих кромок сборных многолезвийных инструментов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов резанием, определению допустимой скорости резания при работе на станках с ЧПУ. Способ включает предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и сравнение значений термоЭДС в цифровом виде с выделением максимального значения термоЭДС. Для повышения производительности и эффективности обработки перед ее началом определяют значения термоЭДС всех режущих кромок инструмента, вычисляют среднеарифметическое значение термоЭДС, по полученному значению термоЭДС определяют допустимую скорость резания, по которой устанавливают стойкость режущей кромки с максимальным значением термоЭДС. Затем по отношению заданной стойкости всего комплекта режущих кромок инструмента к стойкости режущей кромки с максимальным значением термоЭДС в этом комплекте определяют коэффициент отклонения минимальной стойкости от заданной, при значении которого больше допустимого производят корректировку допустимой скорости резания. 2 ил., 2 табл.

Реферат

Изобретение относится к обработке металлов резанием и может быть применено для контроля состояния режущих кромок сборных фрез, зенкеров, сверлильных и расточных головок, на основе которого производится определение допустимой скорости резания, обеспечивающей период надежной работы режущих кромок сборного многолезвийного инструмента, в ручном (настроечном) и автоматизированном режимах работы станков с ЧПУ.

Известен способ контроля состояния режущих кромок сборного многолезвийного инструмента, выполненных из одного материала, с помощью вихретокового преобразователя (см. Скворцов А.В., Уколов М.С., Скворцов А.А. Контроль и диагностика режущих инструментов с помощью вихретоковых преобразователей // Станки и инструмент, 2005, 6, с.10-13), предусматривающий в процессе контроля преобразование электрического сигнала каждой режущей кромки в цифровой, по величине которого определяют координаты режущих кромок и предельный износ инструмента.

Недостатком известного способа является то, что он не обеспечивает возможность определения допустимой скорости резания, которая обусловливает производительность и эффективность работы сборного многолезвийного инструмента.

Наиболее близким способом того же назначения к заявленному является способ контроля состояния режущих кромок сборных многолезвийных инструментов (см. патент RU 2203778 С2, В23В 25/06, 05.03.2001), выполненных из одного материала, в процессе многолезвийной обработки, включающий предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и сравнение значений термоЭДС в цифровом виде с выделением максимального значения термоЭДС, по которому определяют допустимую скорость резания.

Недостатком известного способа является то, что допустимая скорость резания, устанавливаемая по максимальной величине термоЭДС режущей кромки в комплекте зубьев, имеет минимальное значение, которое ограничивает увеличение производительности процесса резания и создает значительный перерасход инструментального материала, который снижает эффективность многолезвийной обработки.

Задача, на решение которой направлено заявленное изобретение, состоит в повышении производительности и эффективности обработки при контроле состояния режущих кромок сборных многолезвийных инструментов.

Техническим результатом, который может быть получен при осуществлении изобретения, является получение информации о состоянии сборного многолезвийного твердосплавного инструмента перед началом его работы и определение допустимой скорости резания по величине среднеарифметического значения термоЭДС всех режущих кромок с учетом разброса режущих свойств твердосплавных пластин, собранных в одном комплекте сборного многолезвийного инструмента.

Указанный технический результат достигается тем, что в заявленном способе контроля состояния режущих кромок сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающем предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и сравнение значений термоЭДС в цифровом виде с выделением максимального значения термоЭДС, перед началом обработки определяют значения термоЭДС всех режущих кромок инструмента, вычисляют среднеарифметическое значение термоЭДС, по полученному значению термоЭДС определяют допустимую скорость резания, по которой устанавливают стойкость режущей кромки с максимальным значением термоЭДС, и по отношению заданной стойкости всего комплекта режущих кромок инструмента к стойкости режущей кромки с максимальным значением термоЭДС в этом комплекте определяют коэффициент отклонения минимальной стойкости от заданной Ко, при значении которого больше допустимого производят корректировку допустимой скорости резания.

Впервые предложено для определения допустимой скорости резания учитывать значения термоЭДС всех режущих кромок сборного многолезвийного твердосплавного инструмента. Вычисленное с помощью комплекса программного обеспечения ЭВМ среднеарифметическое значение термоЭДС всех режущих кромок позволяет назначить допустимую скорость резания с учетом разброса режущих свойств твердосплавных пластин, собранных в одном комплекте сборного многолезвийного инструмента.

Введен новый параметр - коэффициент отклонения минимальной стойкости от заданной Kо, определяемый как отношение заданной стойкости всего комплекта режущих кромок Тзад к стойкости режущей кромки с максимальным значением термоЭДС в этом комплекте Tmin. Установлено численное значение коэффициента Kо, обеспечивающее надежную работу сборного многолезвийного инструмента на станке с ЧПУ, при превышении которого производится корректировка допустимой скорости резания.

Наличие указанных отличительных признаков обеспечивает повышение производительности и эффективности обработки при контроле состояния режущих кромок сборных многолезвийных инструментов.

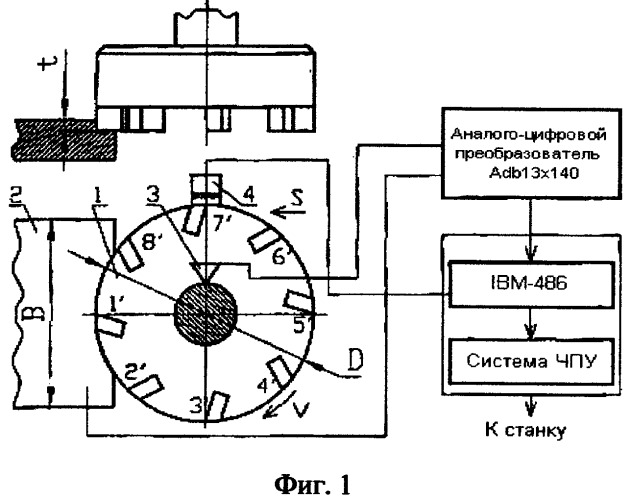

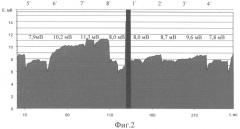

На фиг.1 дана схема, иллюстрирующая осуществление способа контроля на примере фрезерования стальной заготовки восьмизубой торцовой фрезой. На фиг.2 изображена осциллограмма термоЭДС режущих кромок за один оборот фрезы.

Способ осуществляется следующим образом. Под управлением комплекса программного обеспечения ЭВМ типа IBM-486 система ЧПУ производит позиционирование фрезы с режущими кромками из твердого сплава 1 относительно заготовки 2 на указанных режимах и осуществляет предварительный пробный проход фрезы 1 по заготовке 2. АЦП преобразует снимаемый токосъемником 3 с каждой режущей кромки фрезы 1 сигнал термоЭДС в 8-разрядный цифровой код с частотой дискретизации не менее 1 кГц, который поступает в ЭВМ и запоминается в ее ОЗУ.

Одновременно с этим в ОЗУ запоминаются моменты времени, в которые поступает сигнал с датчика 4 оборотной метки (герметичный контакт в паре с магнитом, оптронная пара и др.). По истечении установленного времени после совершения фрезой 1 одного или нескольких оборотов она отводится по команде ЭВМ системой ЧПУ и ЭВМ приступает к анализу полученных осциллограмм сигнала термоЭДС.

Под управлением специальных алгоритмов программного обеспечения ЭВМ производит просмотр данных в ОЗУ с целью нахождения участка, представляющего динамику изменения термоЭДС отдельных режущих кромок за 1 оборот фрезы (фиг.2). Сигнал оборотной метки (черная полоса в центре) используется для идентификации на осциллограмме термоЭДС отдельных режущих кромок, пронумерованных от 1' до 8'.

Перед началом обработки с помощью комплекса программного обеспечения ЭВМ определяет величины термоЭДС всех режущих кромок из набора фрезы, выделяет и запоминает максимальное значение термоЭДС и затем вычисляет среднеарифметическое значение термоЭДС режущих кромок.

По полученному среднеарифметическому значению термоЭДС рассчитывается допустимая скорость резания по известному способу (см. патент RU 2203778) с использованием формулы (1):

где Ec - среднеарифметическая величина термоЭДС всех режущих кромок из набора фрезы, выявленная аппаратным способом в условиях пробного прохода фрезы по стальной заготовке при полной ширине симметричного фрезерования, мВ;

Dф - диаметр фрезы, мм;

Т - стойкость фрезы, мин;

t - глубина фрезерования, мм;

Sz - подача на зуб фрезы, мм/зуб;

B - ширина фрезерования, мм;

qV, m, xV, yV, zV - показатели степени при диаметре фрезы Dф, стойкости фрезы Т, глубине фрезерования t, подаче на зуб Sz и ширине фрезерования В соответственно.

Для режущей кромки с максимальным значением термоЭДС по рассчитанной скорости резания определяется ее стойкость путем обратного пересчета по формуле (2):

где Emax - максимальная величина термоЭДС твердосплавной режущей кромки из набора фрезы, мВ.

Далее определяется коэффициент отклонения минимальной стойкости от заданной Kо как отношение заданной стойкости всего комплекта режущих кромок Тзад к минимальной стойкости режущей кромки в этом комплекте Tmin по формуле (3):

В случае если численное значение коэффициента Kо удовлетворяет заданному условию Ko≤Kд, то в систему ЧПУ выдается рассчитанное значение допустимой скорости резания и производится обработка детали на указанном режиме.

В случае если численное значение коэффициента Kо превышает допустимое значение (Kо>Kд), то система ЧПУ уменьшает величину допустимой скорости резания на 3%, производит расчет новых значений Tmin и Kо и сравнивает вновь полученное значение Kо с допустимым. Цикл продолжается до тех пор, пока значение Kо не будет удовлетворять заданному условию.

Численное значение коэффициента Kд=1,5 может быть принято как допустимое для обеспечения вероятности безотказной работы фрезы в течение заданного периода стойкости p(Tзад)=0,9...0,95 на станке с ЧПУ.

Для экспериментальной проверки предлагаемого способа и сравнения данных с прототипом стойкостным испытаниям были подвергнуты две восьмизубые торцовые фрезы диаметром 125 мм, оснащенные пятигранными твердосплавными пластинами марки Т15К6, при обработке стали 20Х. При исследовании задавались следующие параметры обработки: стойкость фрезы Tзад=120 мин, подача на зуб Sz=0,15 мм/зуб, глубина фрезерования t=2 мм, ширина фрезерования В=100 мм. Значения термоЭДС режущих кромок в наборе фрезы определялись в условиях пробного прохода фрезы по заготовке. Условием надежной работы фрезы принималось отсутствие вибраций, превышающих допустимый уровень, и сохранение заданной стойкости 120 минут. Дополнительно оценивалась величина коэффициента недоиспользования ресурса инструмента как отношение максимального значения стойкости режущей кромки в комплекте фрезы Tmax к заданной стойкости всего комплекта режущих кромок Тзад по формуле (4):

Результаты экспериментальной проверки предлагаемого способа и прототипа приведены в таблицах 1 и 2 соответственно.

| Таблица 1 | ||||||

| Определение допустимой скорости резания по предлагаемому способу | ||||||

| Шаг расчета | № режущей кромки | ТермоЭДС режущей кромки E, мВ | Стойкость режущей кромки T, мин | Kо | Kн | Скорость резания V, м/мин |

| Параметры расчета: Е=Еср=8,94 мВ | ||||||

| 1 | 7,9 | 189 | ||||

| 2 | 10,2 | 69 | ||||

| 3 | 11,3 | 42 | ||||

| 4 | 8,0 | 181 | ||||

| 1 | 5 | 8,0 | 181 | 2,89 | 1,65 | 173,8 |

| 6 | 8,7 | 133 | ||||

| 7 | 9,6 | 90 | ||||

| 8 | 7,8 | 198 | ||||

| Параметры расчета: V2=0,97V1 | ||||||

| 1 | 7,9 | 222 | ||||

| 2 | 10,2 | 81 | ||||

| 3 | 11,3 | 49 | ||||

| 4 | 8,0 | 213 | ||||

| 2 | 5 | 8,0 | 213 | 2,46 | 1,94 | 168,6 |

| 6 | 8,7 | 156 | ||||

| 7 | 9,6 | 105 | ||||

| 8 | 7,8 | 232 | ||||

| Параметры расчета: V3=0,94V1 | ||||||

| 1 | 7,9 | 260 | ||||

| 2 | 10,2 | 94 | ||||

| 3 | 11,3 | 57 | ||||

| 4 | 8,0 | 249 | ||||

| 3 | 5 | 8,0 | 249 | 2,1 | 2,27 | 163,4 |

| 6 | 8,7 | 183 | ||||

| 7 | 9,6 | 123 | ||||

| 8 | 7,8 | 272 | ||||

| Параметры расчета: V4=0,91V1 | ||||||

| 1 | 7,9 | 306 | ||||

| 2 | 10,2 | 111 | ||||

| 3 | 11,3 | 67 | ||||

| 4 | 8,0 | 293 | ||||

| 4 | 5 | 8,0 | 293 | 1,78 | 2,67 | 158,2 |

| 6 | 8,7 | 215 | ||||

| 7 | 9,6 | 145 | ||||

| 8 | 7,8 | 320 | ||||

| Параметры расчета: V5=0,97V1 | ||||||

| 1 | 7,9 | 372 | ||||

| 2 | 10,2 | 135 | ||||

| 3 | 11,3 | 82 | ||||

| 4 | 8,0 | 356 | ||||

| 5 | 5 | 8,0 | 356 | 1,47 | 3,24 | 153 |

| 6 | 8,7 | 262 | ||||

| 7 | 9,6 | 176 | ||||

| 8 | 7,8 | 389 |

| Таблица 2 | ||||

| Определение допустимой скорости резания по прототипу (пат. №2203778) | ||||

| № режущей кромки | ТермоЭДС режущей кромки E, мВ | Стойкость режущей кромки T, мин | Kн | Скорость резания V, м/мин |

| Параметры обработки: Tзад=120 мин, Е=Emax=11,3 мВ | ||||

| 1 | 7,9 | 547 | ||

| 2 | 10,2 | 198 | ||

| 3 | 11,3 | 120 | ||

| 4 | 8,0 | 523 | ||

| 5 | 8,0 | 523 | 4,7 | 140,6 |

| 6 | 8,7 | 385 | ||

| 7 | 9,6 | 259 | ||

| 8 | 7,8 | 571 |

Сравнительный анализ данных таблиц 1 и 2 дает основание утверждать, что определение допустимой скорости резания по предлагаемому способу позволило увеличить расчетное значение допустимой скорости резания на 9% (с 140,6 м/мин до 153 м/мин) и уменьшить коэффициент недоиспользования ресурса инструмента на 47% (с 4,7 до 3,24).

Использование предлагаемого способа позволяет повысить производительность и эффективность многолезвийной обработки за счет увеличения допустимой скорости резания и более полного использования ресурса режущих свойств сборного многолезвийного твердосплавного инструмента.

Данный способ не регламентирует номенклатуры марок применяемых твердосплавных режущих пластин и предназначен для использования в металлообработке для автоматического или ручного контроля состояния режущих кромок сборных многолезвийных инструментов, на основе которого производится определение допустимой скорости резания на фрезерных станках с ЧПУ, ОЦ (диалоговый режим подготовки управляющих программ).

Способ контроля состояния режущих кромок сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающий предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоэлектрической движущей силы (термоЭДС) каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и сравнение значений термоЭДС в цифровом виде с выделением максимального значения термоЭДС, отличающийся тем, что значения термоЭДС всех режущих кромок инструмента определяют перед началом обработки, затем вычисляют среднеарифметическое значение термоЭДС, по полученному значению термоЭДС определяют допустимую скорость резания, по которой устанавливают стойкость режущей кромки с максимальным значением термоЭДС, и по отношению заданной стойкости всего комплекта режущих кромок инструмента к стойкости режущей кромки с максимальным значением термоЭДС в этом комплекте определяют коэффициент отклонения минимальной стойкости от заданной, при значении которого больше допустимого, производят корректировку допустимой скорости резания.