Способ чистового упрочнения пружинным инструментом

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки или ступенчатых валов, или эксцентриковых валов, или винтов с небольшой высотой профиля. Способ включает сообщение вращательного движения заготовке и поступательного перемещения вдоль оси вращающейся заготовки инструменту. Используют инструмент, содержащий держатель с подшипниками, в которых установлена оправка с деформирующим элементом в виде стальной пружины с витками круглого сечения. Концы упомянутой пружины жестко заделаны на оправке. На оправке неподвижно закреплены в направлении витков пружины упругие кольца, на которых установлены витки пружины. На внутренней поверхности витков пружины выполнена продольная дорожка с профилем, подобным профилю наружной поверхности упругих колец. При этом обеспечивается регулировка натяга витков пружины на упругих кольцах. В результате расширяются технологические возможности. 5 ил., 1 табл.

Реферат

Изобретение относится к технологии машиностроения, в частности к отделочно-упрочняющей обработки заготовок типа гладких, ступенчатых и эксцентриковых валов и винтов с небольшой высотой профиля из сталей и сплавов поверхностным пластическим деформированием (ППД) многоэлементным обкатывающим инструментом с деформирующей кольцевой пружиной.

Известен способ для чистовой и упрочняющей обработки цилиндрических поверхностей и инструмент для его реализации, содержащий подпружиненный держатель и смонтированный в нем с возможностью свободного вращения деформирующий элемент, выполненный в виде пружины с наружным диаметром, не кратным диаметру обкатываемой поверхности [1].

Недостатками известного способа и инструмента являются узкие технологические возможности и диапазон применения: только для гладких цилиндрических поверхностей.

Задачей изобретения является расширение технологических возможностей заключающиеся в том, что предлагаемый способ и инструмент позволит вести отделочно-упрочняющую обработку заготовок типа гладких, ступенчатых и эксцентриковых валов и винтов с небольшой высотой профиля из сталей и сплавов поверхностным пластическим деформированием (ППД) многоэлементным обкатывающим инструментом с деформирующей подпружиненной кольцевой пружиной.

Поставленная задача решается с помощью предлагаемого способа чистового упрочнения или гладких валов, или ступенчатых валов, или эксцентриковых валов, или винтов с небольшой высотой профиля, включающий сообщение вращательного движения заготовке и поступательного перемещения вдоль оси вращающейся заготовки инструменту, при этом используют инструмент, содержащий держатель с подшипниками, в которых установлена оправка с деформирующим элементом в виде стальной пружины с витками круглого сечения, концы которой жестко заделаны на оправке и неподвижно закрепленные на оправке в направлении витков пружины упругие кольца, на которых установлены витки пружины, на внутренней поверхности последних выполнена продольная дорожка с профилем, подобным профилю наружной поверхности упругих колец, для обеспечения контакта поверхности дорожки витка с наружной поверхностью упругих колец, при этом регулируют натяг витков пружины на упругих кольцах.

Особенности конструкции инструмента поясняются чертежами.

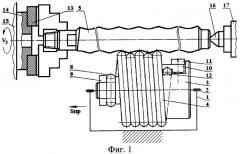

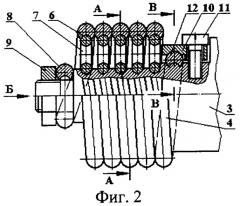

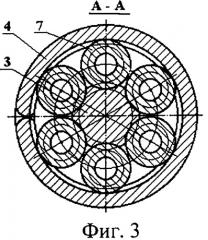

На фиг.1 показана схема обкатывания винта с небольшой высотой профиля предлагаемым способом с помощью пружинного упрочняющего инструмента с деформирующими элементами в виде витков кольцевой пружины, общий вид; на фиг.2 - конструкция инструмента, частичный продольный разрез; на фиг.3 - поперечный разрез А-А на фиг.2; на фиг.4 - вид слева по Б на фиг.2; на фиг.5 - сечение В-В на фиг.2.

Предлагаемый способ и инструмент предназначен для обработки поверхностным пластическим деформированием наружных поверхностей вращения заготовок типа гладких, ступенчатых и эксцентриковых валов и винтов с большим шагом и небольшой высотой профиля, например, винтов винтовых насосов, а также плоских поверхностей.

Обработку выполняют на токарных, карусельных, фрезерных станках и обрабатывающих центрах с сообщением вращательного движения заготовке - Vз, a инструменту - движение продольной подачи Sпр при обработке тел вращения и с сообщением возвратно-поступательного продольного и поперечного движений при обработке плоских поверхностей.

Инструмент содержит держатель 1 в виде вилки, в подшипниках 2 которого установлена оправка 3 с деформирующим элементом, выполненным в виде пружины 4 с наружным диаметром, не кратным диаметру обкатываемой поверхности заготовки 5.

Витки деформирующей пружины 4 навиты вплотную друг к другу и изготовлены из стали круглого сечения с продольной дорожкой 6 на внутренней поверхности.

Пружина 4 установлена на оправке 3 не непосредственно, а на упругих кольцах 7, неподвижно закрепленных в направлении витков на оправке 3. Неподвижное закрепление колец 7 на оправке 3 осуществляют известными способами, например сваркой (на фиг.2-3 не показано), пайкой, чеканкой, с помощью винтов и планок и т.п. Упругие кольца 7 изготовлены из проволоки из стали в поперечном сечении круглого, полукруглого, прямоугольного, эллипсного и т.п. профиля. Так как витки пружины 4 охватывают оправку 3 с кольцами 7 и контактируют дорожками 6 с наружной поверхностью упругих колец 7, поэтому профиль поперечного сечения упомянутой дорожки 6 витков пружины 4 подобен профилю поперечного сечения наружной поверхности упругих колец 7.

Концы деформирующей пружины 4 жестко заделаны на оправке 3 с возможностью регулирования натяга витков пружины 4 на упругих кольцах 7. Например, в конструкции инструмента, представленной на фиг.1-2, левый конец пружины свернут в кольцо 8 и зажат гайкой 9, а правый конец 10 - отогнут и защемлен винтом 11 через планку 12.

При общей сборке инструмента сначала винтом 11 через планку 12 закрепляют правый конец 10 пружины 4, а затем гайкой 9 - левый кольцевой конец 8, при этом предварительно закручивают пружину 4, устраняя зазоры в месте контакта дорожки 6 пружины 4 с кольцами 7 и создавая натяг пружины.

Инструмент крепится на суппорте в резцедержателе токарного станка (не показан), обрабатываемая заготовка, например винт 5, закрепляется в патроне 13 шпинделя 14 передней бабки 15 и поджимается центром 16 задней бабки 17.

Перед включением станка инструменту дают натяг и производят настройку на нужное усилие обкатывания. Включают главное движение - вращение заготовки 5 и одновременно инструменту сообщают поступательную продольную подачу Sпр. Сущность процесса заключается в том, что при работе инструмента деформирующая пружина устанавливается с некоторым натягом относительно обрабатываемой заготовки.

Обкатывание осуществляется витками пружины 4, оказывающими давление на поверхность обрабатываемой заготовки, при этом при набегании выступов обрабатываемого винта на виток последний прогибается и прогибается упругое кольцо, расположенное под витком, а при набегании впадины винта - виток пружины и упругое кольцо восстанавливают свои размеры и положение.

При определенном (рабочем) усилии в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое).

Объемная деформация заготовки незначительна.

Наличие упругих элементов, которыми являются деформирующая пружина 4 и упругие кольца 7, обеспечивает усилие обкатывания в любой ближней или дальней от оси инструмента точке обрабатываемой поверхности.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Обкатывание предлагаемым способом применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующие элементы пружину и упругие кольца изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Производительность процесса обкатывания определяется радиусом витка деформирующей пружины и диаметром проволоки, из которой изготовлена пружина.

Инструмент с большими радиусом витка деформирующей пружины и диаметром проволоки позволяют вести обработку с большой подачей (до 3 мм/об), однако в этом случае для получения высокого качества поверхности необходимо создавать большие рабочие усилия. От значения допустимого рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый способ, реализуемый многоэлементным обкатывающим инструментом, обеспечивает необходимое усилие контакта деформирующих элементов и обрабатываемой поверхности и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

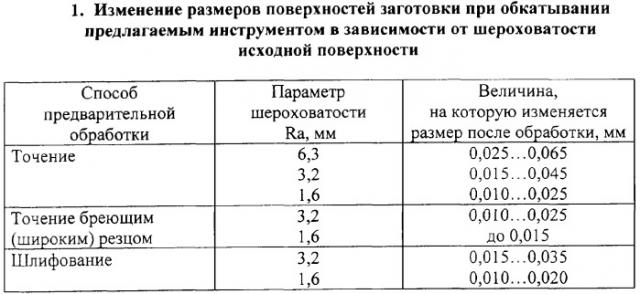

Изменение размера поверхности при обкатывании связано со смятием микронеровностей и пластической объемной деформацией заготовки. Таким образом, точность обработанной заготовки будет зависеть от ее конструкции и конструкции обкатывающего инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученной при обработке на предшествующем переходе. Величина изменения размера зависит от состояния исходной поверхности (см. таблицу).

При этом точность размеров существенно не меняется.

Неблагоприятные условия обработки заготовки вблизи торцов приводят к увеличенной пластической деформации заготовки на участках длиной 3...15 мм.

Наиболее целесообразно обкатыванием обрабатывать исходные поверхности 7...11-го квалитетов.

При поверхностно пластическом деформировании предлагаемым способом практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм.

Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, подачи, исходной шероховатости, конструкции инструмента и т.д.

Обкатывание предлагаемым способом следует проводить так, чтобы заданные результаты достигались за один проход. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30...150 м/мин.

Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Р (Н), соответствующее максимальному пределу выносливости, определяют по формуле

P=500+1,66D2,

где D - диаметр обкатываемой поверхности заготовки.

Подачу при обкатывании принимают 0,2...3 мм/об. Оптимальная продольная подача Sпр э на один деформирующий элемент не должна превышать 0,1...0,5 мм/об. Подачу на один оборот заготовки определяют по формуле

Sпр=kSпр э,

где k - число деформирующих элементов.

Смазывающе-охлаждающей жидкостью при обкатывании служат машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия).

Обработку чугуна рекомендуется вести без охлаждения.

Предлагаемый способ расширяет технологические возможности процесса поверхностного пластического деформирования, повышает параметр шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину, повышает производительность за счет увеличения пятна контакта большого количества деформирующих элементов с обрабатываемой поверхностью, а также снижает себестоимость процесса и сокращает расходы на изготовление.

Источники информации

1. RU 2259910 С1, В24В 39/04. 10.09.2005.

Способ чистового упрочнения или гладких валов, или ступенчатых валов, или эксцентриковых валов, или винтов с небольшой высотой профиля, включающий сообщение вращательного движения заготовке и поступательного перемещения вдоль оси вращающейся заготовки инструменту, отличающийся тем, что используют инструмент, содержащий держатель с подшипниками, в которых установлена оправка с деформирующим элементом в виде стальной пружины с витками круглого сечения, концы которой жестко заделаны на оправке, и неподвижно закрепленные на оправке в направлении витков пружины упругие кольца, на которых установлены витки пружины, на внутренней поверхности последних выполнена продольная дорожка с профилем, подобным профилю наружной поверхности упругих колец, для обеспечения контакта поверхности дорожки витка с наружной поверхностью упругих колец, при этом регулируют натяг витков пружины на упругих кольцах.