Вакуумная захватная головка

Иллюстрации

Показать всеИзобретение относится к области машиностроения, роботостроения и может применяться для выполнения функций «взять» и «установить» на рабочую поверхность изделий при загрузке, разгрузке основного технологического оборудования, а также укладке, раскладке преимущественно плоских изделий. Захватная головка содержит присоску, состоящую из корпуса с уплотнительным элементом, и привод ее возвратно-поступательного перемещения. На корпусе установлен, по меньшей мере, один рычаг с инерционной массой. Кинематически он связан с периферийной поверхностью уплотнения с возможностью силового взаимодействия его рабочей части с поверхностью изделия при взятии и при установке изделия на рабочую поверхность. Изобретение позволит повысить быстродействие и упростить конструкцию вакуумной захватной головки. 2 ил.

Реферат

Предлагаемое устройство относится к области машиностроения, роботостроения и может применяться для выполнения функций «взять» и «установить» на рабочую поверхность изделий при загрузке, разгрузке основного технологического оборудования, а также укладке, раскладке преимущественно плоских изделий. Наиболее эффективно применение предлагаемого изобретения для работы безнасосных вакуумных захватов с уплотнительными элементами, работающими на изгиб.

Широко известно, что вакуумные захваты (присоски), состоящие из корпуса и уплотнения, по принципу их работы подразделяются на насосные и безнасосные (см., например, Башта Т.М. Гидропривод и гидропневмоавтоматика. М.: Машиностроение, 1972. 168 с.). Захват и удержание изделий производят после прижатия уплотнительного элемента присоски к поверхности захватываемого изделия и герметизации рабочей полости присоски. В насосной присоске изменяют давление разрежения в рабочей полости путем соединения ее с линией разрежения вакуумного насоса, а в безнасосной - изменением объема рабочей камеры.

Известны вакуумные захватные головки (см. а.с. №1202879, опубл. в БИ №1, 1986 г., а.с. №1540177, опубл. в БИ №1, 1989 г. авторов Сысоева С.Н., Черкасова Ю.В.), выполненные из насосного вакуумного захвата и привода его перемещения, работающего с использованием давления разрежения воздуха. Рабочая полость вакуумного захвата выполнена соединенной пневмолинией через распределительную аппаратуру либо с линией разрежения, либо с линией избыточного давления воздуха. Данные устройства сложны по конструкции, системе управления и имеют невысокое быстродействие выполнения операций опускания захвата на изделие, захвата и подъема ее, т.е. «взять и установить» изделие на требуемую рабочую поверхность.

Известны вакуумные захватные головки (см. пат. РФ №2073601, опубл. БИ №5, 1997 г. авторов Сысоева С.Н., Черкасова Ю.В., Мокеевой Е.В., Глушкова А.А.), выполненные из насосного вакуумного захвата и привода его перемещения, работающего с использованием избыточного давления воздуха. В них сокращение времени захвата, транспортировки и установки заготовок на рабочую поверхность достигается за счет использования более энергоемкого типа привода перемещения и применением вакуумного захвата специальной конструкции. Данные устройства сложны по конструкции, системе управления и имеют невысокое быстродействие, так как предусматривают применение вакуумных насосов, компрессорных установок, распределительной и управляющей аппаратуры, сложных уплотнительных элементов вакуумных захватов.

Наиболее близким из аналогов является вакуумная захватная головка (см. патент РФ №2256549, опубл. 20.07.2005, Бюл. №20 авторов Сысоева С.Н., Жирова М.Ю. от 24 января 2005 г.), имеющая присоску, выполненную из корпуса и уплотнительного элемента, образующих рабочую полость. Присоску перемещает быстродействующий привод линейного перемещения, выполненный с возможностью установки захваченного изделия на рабочую поверхность и работающий с использованием избыточного давления воздуха. В данной захватной головке рабочая полость присоски соединена с атмосферой через управляемый клапан.

Захват производят путем подведения приводом уплотнения безнасосной присоски к захватываемой поверхности изделия, герметизации рабочей полости присоски поверхностью захватываемого изделия, уменьшением, а затем увеличением объема рабочей камеры присоски.

Отпускание изделия производят путем соединения с атмосферой пневмолинии через распределитель.

Данное устройство обладает низким быстродействием и надежностью работы. Быстродействие привода перемещения присоски не позволяет надежно синхронизировать ее работу. Кроме этого, уменьшение, а затем увеличение объема рабочей камеры не включает изменение объема пневмолинии соединения ее с атмосферой. Полость пневмолинии, являясь «паразитной», не позволяет при захвате изделия организовать вытеснение максимально возможного объема воздуха из рабочей камеры захвата, что снижает надежность захвата. Быстродействие выполнения функции отпускания захватом изделия, надежность выполнения данной операции зависят от возможности реализации максимального расхода воздуха через пневмолинию. Однако с увеличением расхода увеличивается объем «паразитной» полости, что отрицательно влияет на характеристики работы вакуумной захватной головки.

Задачей предлагаемого изобретения является повышение быстродействия и упрощения конструкции вакуумной захватной головки за счет устранения: канала, выполненного в корпусе присоски для соединения с пневмолинией; пневмолинии соединения рабочей полости с клапаном; клапана с его системой управления.

Поставленная задача решается за счет устройства вакуумной захватной головки, включающего присоску, состоящую из корпуса с уплотнительным элементом, привода возвратно-поступательного вертикального перемещения присоски на поверхность захватываемого изделия и установки изделия на рабочую поверхность. При этом на корпусе установлен по меньшей мере один рычаг с инерционной массой, кинематически связанный с периферийной поверхностью уплотнения с возможностью силового взаимодействия с поверхностью изделия при установке его на рабочую поверхность.

Данное техническое решение аналогично ранее предложенному (см. заявка №205110794/02(012600) «Вакуумная захватная головка» авторов Сысоева С.Н., Бакутова А.В., Прохорова А.В.) было получено с использованием метода исследования функционально-физических связей (см. Сысоев С.Н. «Поисковое конструирование манипуляционных механизмов методом исследования функционально-физических связей», тезисы доклада на 3-м международном конгрессе "Конструкторско-технологическая информатика", М., 1996 г., с.133-134.).

Анализ условий работы вакуумных захватных головок в автоматизированных производствах при загрузке основного технологического оборудования показал, что, как правило, захватываются заготовки из стопы, а устанавливаются на рабочую поверхность. Кроме этого, для всех ситуаций угол наклона уплотнения присоски с захваченным изделием и без него различный. Эти закономерности использованы в предполагаемых изобретениях путем установки рычага с рабочей частью (см. заявка №205110794/02(012600) «Вакуумная захватная головка» авторов Сысоева С.Н., Бакутова А.В., Прохорова А.В.). Однако область применения данных устройств ограничена возможностью работы только со стопой изделий и размерами захватываемого изделия.

Анализ работы быстродействующих вакуумных захватных устройств в автоматизированных производствах показал, что для всех ситуаций существует закономерность: установка изделия на рабочую поверхность сопровождаются ускорениями торможения захвата.

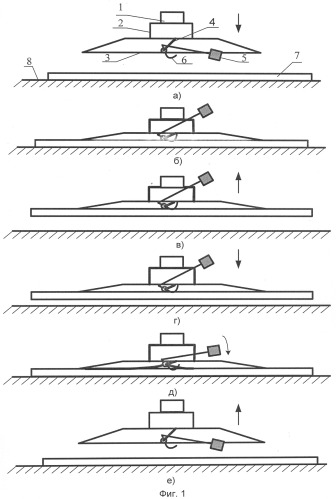

Эта закономерность использована в предлагаемом устройстве (см. фиг.1), состоящем из привода 1 возвратно-поступательного вертикального перемещения присоски, состоящей из корпуса 2 и уплотнительного элемента 3. На корпусе 2 присоски установлен по меньшей мере один рычаг 4 с инерционной массой 5. Рычаг 4 кинематически связан с периферийной поверхностью уплотнения 3 с возможностью силового взаимодействия рабочей частью 6 с поверхностью изделия 7 при установке изделия на рабочую поверхность 8.

Устройство работает следующим образом. В исходном положении (фиг.1, а) захват располагается над поверхностью захватываемого изделия 7. Инерционная масса занимает крайнее нижнее положение.

При команде «взять изделие» присоска перемещается в направлении захватываемого изделия 7. При приближении присоски к захватываемому изделию 7 (см. фиг.1, б) происходит взаимодействие с его поверхностью сначала инерционной массы 5, затем рабочей части 6 рычага 4. При этом инерционная масса 5 перемещается вверх относительно присоски, что приводит к незначительному силовому взаимодействию рабочей части 6 рычага 4 с поверхностью захватываемого изделия 7.

В результате силового воздействия на привод 1, возникающего от деформации уплотнения 3 присоски, происходит захват, а затем подъем присоски с захваченным изделием 7 (см. фиг.1, в).

При команде «установить изделие» привод 1 перемещает присоску с захваченным изделием 7 в направлении рабочей поверхности 8 (см. фиг.1, г). При касании изделия 7 рабочей поверхности 8 (см. фиг.1, д) возникают ускорения торможения всех элементов устройства, включая и инерционную массу 5. В результате этого инерционная масса 5 перемещается вниз, поворачивая рабочую часть 6 рычага 4 по часовой стрелке. Это приводит к отведению уплотнения 3 от поверхности захваченного изделия 7 и разгерметизации рабочей полости присоски, что соответствует функции «отпускание изделия присоской». Далее производится подъем присоски приводом 1 (см. фиг.1, е) и перемещение в исходное положение.

В лаборатории автоматизации производственных процессов Владимирского государственного университета проводились испытания предлагаемого устройства (см. фиг.2). Испытания показали повышение быстродействия предлагаемого устройства, простоту конструкции и системы управления, а также устранение ограничений его работы, связанных с размерами изделий.

Вакуумная захватная головка, содержащая присоску, состоящую из корпуса с уплотнительным элементом, и привод возвратно-поступательного вертикального перемещения присоски для захвата изделия и установки его на рабочую поверхность, отличающаяся тем, что на корпусе присоски установлен по меньшей мере один рычаг с инерционной массой, кинематически связанный с периферийной поверхностью уплотнительного элемента с возможностью силового взаимодействия его рабочей части с поверхностью изделия при взятии изделия и при установке его на рабочую поверхность.