Антикоррозионное покрытие с углеродными нанотрубками, заполненными цинком

Иллюстрации

Показать всеИзобретение относится к однослойным и многослойным грунтовочным покрытиям для антикоррозионной защиты металлических металлоконструкций, подвергающихся воздействию агрессивных сред. Однослойное покрытие выполнено из лакокрасочного материала на основе пленкообразующего, содержащего углеродные нанотрубки, заполненные цинком. Многослойное покрытие общей толщиной 90-240 мкм содержит грунтовочный слой толщиной 40-100 мкм, промежуточный слой толщиной 70-90 мкм и покрывной слой. Грунтовочный и промежуточный слои выполнены из лакокрасочного материала на основе пленкообразующего, содержащего 40-86 об.% углеродных нанотрубок, заполненных цинком. Покрывной слой выполнен из лакокрасочного материала, содержащего углеродные нанотрубки, не заполненные цинком. Изобретение позволяет повысить стойкость к воздействию агрессивной среды и продлить срок службы покрытия. 2 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к лакокрасочным покрытиям для антикоррозионной защиты металлических конструкций и может быть использовано для всех металлических изделий, подвергающихся воздействию агрессивных сред.

Известна водная композиция для покрытия, содержащая 5-95 мас.%, по меньшей мере, одного набухаемого в щелочи полимера типа ядро-оболочка и 95-5 мас.%, по меньшей мере, одного полиуретана, причем сумма мас.%, указанных для полимеров, всегда составляет 100 мас.%, где набухаемым в щелочи полимером типа ядро-оболочка является сополимер, полученный в две или более стадий эмульсионной полимеризацией и полученной сополимеризацией на первой стадии (см. патент РФ №2254351, МПК С09D 175/04).

Недостатком водной композиции является возникновение коррозии металлических конструкций под слоем покрытия, возникающего вследствие использования водной композиции и щелочи.

Известна также водная эпоксидная коррозионно-стойкая грунтовка, содержащая водное эпоксидное соединение, отверждающий агент и бесхроматный ингибирующий коррозию пигмент (см. патент RU №2003134603, МПК С09D 151/00, С09D 5/02).

Недостатком этого технического решения является возникновение коррозии металлических конструкций под слоем покрытия, возникающей вследствие использования водного эпоксидного соединения и склонности его к растрескиванию при температурных перепадах.

Известно многослойное антикоррозионное металлосодержащее покрытие, состоящее из грунтовочного слоя, включающего, по меньшей мере, два слоя, сформированных из материала, содержащего высокодисперсный порошок цинка в среде органоразбавляемого термопластичного связующего, с последующим нанесением, по меньшей мере, одного покрывного слоя (см. патент РФ №2155784, МПК С23С 28/00).

Недостатком известного лакокрасочного материала является низкая стойкость к воздействию агрессивной среды, а срок службы антикоррозионной защиты не превышает 5-7 лет.

Наиболее близким к предлагаемому техническому решению является лакокрасочный материал, содержащий пленкообразующие вещества и углеродные нанотрубки (см. патент JP 2005068278 А, 17.03.2005).

Недостатком известного лакокрасочного материала является низкая стойкость к воздействию агрессивной среды, а срок службы антикоррозионной защиты не превышает 5 лет.

Задача настоящего изобретения заключается в повышении эффективности антикоррозионной защиты металлоконструкций в течение длительного срока эксплуатации с повышением срока службы антикоррозионного покрытия металлических конструкций за счет создания на поверхности покрытия равномерного электрического потенциала, равного потенциалу защищаемой металлической конструкции, и осуществления дополнительной протекторной защиты.

Поставленная задача достигается тем, что в антикоррозионном грунтовочном покрытии для защиты металлоконструкций, выполненном из лакокрасочного материала на основе пленкообразующего, содержащего углеродные нанотрубки, согласно изобретению лакокрасочный материал содержит от 40 до 86% объема углеродных нанотрубок, заполненных цинком.

Многослойное антикоррозионное покрытие для защиты металлоконструкций, содержащее грунтовочный слой, промежуточный слой и покрывной слой, согласно изобретению содержит грунтовочный слой с углеродными нанотрубками, заполненными цинком в количестве от 40 до 86% объема и толщиной 40-100 мкм, промежуточный слой представляет собой грунтовочный слой, содержащий углеродные нанотрубки, заполненные цинком в колличестве от 40 до 86% объема, и толщиной 70-90 мкм, а покрывной слой выполнен из лакокрасочного материала, содержащего углеродные нанотрубки, не заполненные цинком и общей толщиной многослойного антикоррозионного покрытия 90-240 мкм.

Введение внутрь углеродных нанотрубок цинка позволяет получить цинковые цилиндрики с постоянным диаметром. Это обеспечивается калиброванными отверстиями внутри углеродных нанотрубок. Введение внутрь углеродных нанотрубок цинка также обеспечивает дополнительную протекторную защиту металлоконструкции со стабильными физико-химическими свойствами, так как при повреждении лакокрасочного материала, доходящего до поверхности металлоконструкции, происходит образование гальванической пары цинк - железо. При этом железо начинает коррозировать только после того, как окислится весь цинк. Электропроводность пленкообразующих веществ не только способствует защите металлоконструкций, но и обеспечивает стекание статических зарядов с поверхности лакокрасочного материала, обеспечивая большую электробезопасность конструкции.

Количество углеродных нанотрубок, составляющее от 40 до 86% объема лакокрасочного материала, обеспечивает повышенную прочность лакокрасочного материала, что особенно важно для формирования поверхностного слоя. При указанных параметрах процесс разрушения протекает достаточно долго - несколько десятков лет.

Стабильные физико-химические свойства покрытия обеспечиваются тонкими калиброванными каналами в углеродных нанотрубках, заполненными цинком.

Длина нанотрубок составляет десятки и сотни микронов, а диаметр - от 20 до 50 нм. Количество цинка в нанотрубках зависит от их длины и диаметра, так как внутренний объем нанотрубок заполняется полностью, а заполнение нанотрубок основано на явлении капиллярного втягивания жидких веществ, в данном случае - расплавленных металлов (см. А.В.Елецкий Успехи физических наук, 2004, т.174, с.1191). Для получения одинаковых физико-химических свойств необходимо только использование нанотрубок с небольшим разбросом диаметра.

Углеродные нанотрубки - одномерный углеродный материал - были открыты около 10 лет назад. Новая молекулярная форма углерода открыла целую серию новых и неожиданных физических, механических и химических свойств. Эти уникальные свойства сделали нанотрубки ключевым элементом нанотехнологий.

Нанотрубки в настоящее время в основном используются при изготовлении молекулярных электронных устройств, нанотранзисторов и элементов памяти. Благодаря уникальным механическим свойствам нанотрубок из них можно также изготавливать углеродные композиты чрезвычайной прочности для автомобильной и аэрокосмической промышленности.

Углеродные нанотрубки обладают примерно в 100 раз большей жесткостью, чем сталь, обладая в шесть раз меньшей плотностью, проводя при этом электрический ток.

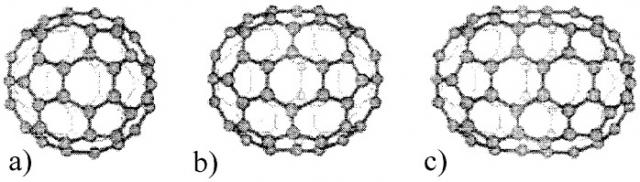

Углеродные каркасные структуры - это большие молекулы, состоящие исключительно из атомов углерода. Можно даже говорить, что углеродные каркасные структуры - это новая аллотропная форма углерода (в дополнение к давно известным: алмазу и графиту). Главная особенность этих молекул - это их каркасная форма: они выглядят как замкнутые, пустые внутри "оболочки", например фуллерен С60 (фиг.1а), после того как была разработана методика получения фуллеренов в макроскопических количествах, было обнаружено множество других, как более легких, так и более тяжелых фуллеренов, начиная от С20 (минимально возможного из фуллеренов) и до С70, C82, С96, и выше (некоторые из них показаны на фиг.1).

Фиг.1 Некоторые представители семейства фуллеренов: a) C60 b) C60 c) C80

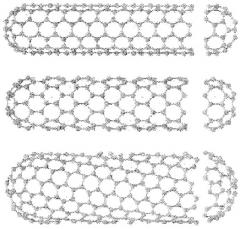

Были также обнаружены длинные цилиндрические углеродные образования, получившие названия нанотрубок (фиг.2).

Фиг.2 Примеры нанотрубок

Нанотрубки могут быть большие и маленькие, однослойные и многослойные, прямые (фиг.2а, б) и спиральные (фиг.2в) (см. Pan et al, "Very long carbon nanotubes". Nature 394 (1998) 631.). Несмотря на кажущуюся хрупкость и даже ажурность, нанотрубки оказались на редкость прочным материалом как на растяжение, так и на изгиб.

Как показывают результаты экспериментов и численного моделирования, модуль Юнга однослойной нанотрубки достигает величин порядка 1-5 ТПа, что на порядок больше, чем у стали. В настоящее время максимальная длина нанотрубок составляет десятки и сотни микронов, а диаметр - от 20 до 50 нм. Для решения поставленной задачи возможно применение и более длинных нанотрубок, а диаметр не имеет значения, хотя нанотрубки с одинаковым диаметром обеспечивают более стабильные физико-химические свойства.

В последние годы резко возрос интерес к получению и исследованию заполненных углеродных нанотрубок. Одно из основных направлений - наполнение нанотрубок металлами: Fe, Ni, Co и так далее, что позволяет создавать материалы с уникальными магнитными свойствами (см. ПерсТ 2003, 10, вып.10).

Для заполнения углеродных нанотрубок используют различные подходы, подробно рассмотренные в обзоре (А.В.Елецкий Успехи физических наук, 2004, т.174, с.1191). Уже более десяти лет применяется метод, основанный на явлении капиллярного втягивания жидких веществ, в данном случае - расплавленных металлов.

В нанотрубки можно не только "загонять" атомы и молекулы поодиночке, но и буквально "вливать" вещество. Как показали эксперименты, открытая нанотрубка обладает капиллярными свойствами, то есть она как бы втягивает в себя вещество. Таким образом, нанотрубки можно использовать как микроскопические контейнеры.

В качестве пленкообразующих веществ могут быть использованы любые материалы, применяемые для защиты металлических конструкций от коррозии методом окрашивания (см., например, СТП 001-95, Защита металлических конструкций мостов от коррозии методом окрашивания, корпорация "Трансстрой", Москва, 1995), при этом дополнительное введение углеродных нанотрубок, заполненных цинком, не влияет на технологические процессы при нанесении покрытия, а долговечность любого лакокрасочного покрытия будет возрастать. Кроме того, это будет происходить для любого покрытия, включая и однослойное. Однако однослойные покрытия считаются на сегодняшний день не перспективными и используются только для временной защиты при транспортировке конструкции к месту установки.

После этого нанотрубки добавляются в пленкообразователи, перемешиваются и наносятся на защищаемую поверхность. Последующие слои наносятся после отвердения предыдущего слоя.

Перед тем как наносить первый (грунтовочный) слой, проводятся очистка металла от ржавчины (если она присутствует) и обезжиривание. Эти операции следует производить в соответствии с СТП 001-95, Защита металлических конструкций мостов от коррозии методом окрашивания, корпорация "Трансстрой", Москва, 1995 или другими нормативными документами.

Наиболее целесообразно в умеренных условиях эксплуатации использовать в поверхностном слое углеродные нанотрубки без заполнения цинком, так как протекторная защита будет происходить только после разрушения поверхностного слоя.

Новым в предлагаемом решении является использование новых материалов и технологий, которые совсем недавно начали применяться в микроэлектронной промышленности для создания дешевых и быстродействующих процессоров. Применение углеродных нанотрубок, заполненных цинком, в лакокрасочной промышленности позволяет не только снизить стоимость производства антикоррозионных материалов, но и увеличить продолжительность безремонтной эксплуатации до 30-35 лет. При этом использование углеродных нанотрубок, заполненных цинком, позволяет добиться оптимального результата при минимальных затратах.

Преимущества нового лакокрасочного покрытия для защиты металлических конструкций иллюстрируются таблицей, представляющей различные системы лакокрасочных покрытий для защиты металлических конструкций от коррозии, в которых в качестве пленкообразующего вещества используется полиуретан (ТУ 84-404-78) с различным количеством углеродных нанотрубок и углеродных нанотрубок с цинком для различных условий эксплуатации.

| Таблица | |||||||

| Грунтовочный лакокрасочный слой | Промежуточный лакокрасочный слой | Покрывной слой Количество: нанотрубки / нанотрубки с Zn в объем. % | Ориентировочная толщина всего покрытия, мкм | Срок службы покрытия | |||

| Количество: нанотрубки с Zn в объем. % | Ориентировочная толщина слоя, мкм | Количество: нанотрубки с Zn в объем. % | Ориентировочная толщина слоя, мкм | У1 | ХЛ1 | ||

| 1. 86 | 80-100 | 86 | 70-90 | 86/нет | 220-240 | 35 | 30 |

| 2. 86 | 80-100 | 86 | 70-90 | 60/нет | 220-240 | 33 | 28 |

| 3. 86 | 80-100 | нет | 70-90 | 86/нет | 220-240 | 16 | 14 |

| 4. 86 | 80-100 | 86 | 70-90 | 80/нет | 190-220 | 25 | 22 |

| 5. 60 | 40-50 | 60 | 70-90 | 40/нет | 190-240 | 18 | 17 |

| 6. 60 | 40-50 | нет | 70-90 | 80/нет | 190-220 | 12 | 10 |

| 7. нет | 80-100 | нет | 70-90 | нет/нет | 190-240 | 5 | 4 |

| 8. 86 | 90-120 | нет | нет | нет | 90-120 | 9 | 8 |

| Примечание: У1 - умеренный климат; ХЛ1 - холодный климат. |

1. Антикоррозионное грунтовочное покрытие для защиты металлоконструкций, выполненное из лакокрасочного материала на основе пленкообразующего, и содержащего углеродные нанотрубки, отличающееся тем, что лакокрасочный материал содержит углеродные нанотрубки, заполненные цинком.

2. Антикоррозионное грунтовочное покрытие по п.1, отличающееся тем, что лакокрасочный материал содержит от 40 до 86 об.% углеродных нанотрубок, заполненных цинком.

3. Многослойное антикоррозионное покрытие для защиты металлоконструкций, содержащее грунтовочный слой, промежуточный слой и покрывной слой, отличающееся тем, что содержит грунтовочный слой по пп.1 и 2 толщиной 40-100 мкм, промежуточный слой представляет собой грунтовочный слой по пп.1 и 2 толщиной 70-90 мкм, а покрывной слой выполнен из лакокрасочного материала, содержащего углеродные нанотрубки, не заполненные цинком, и общей толщиной 90-240 мкм.