Способ ускорения разделения гранулированного металлического железа и шлака

Иллюстрации

Показать всеИзобретение относится к разделению гранулированного металлического железа в виде целевого продукта и шлака в виде побочного продукта. В результате восстановительной плавки кусковой шихты, включающей содержащий оксид железа материал и углеродсодержащий восстанавливающий агент, получают расплав, который охлаждают в печи на первом этапе охлаждения. При этом получают смесь, содержащую гранулы металла, гранулы шлака и неоднородную твердую смесь, представляющую собой гранулы металла, слипшиеся со шлаком, и выгружают ее из печи. Осуществляют второе, более быстрое, чем естественное, охлаждение с применением хладагента по меньшей мере полученной при охлаждении и затвердевании неоднородной твердой смеси с ее разделением на гранулы металлического железа и шлака. После этого осуществляют естественное охлаждение и отделение гранул металлического железа от гранул шлака. Изобретение позволит существенно ускорить разделение гранулированного металлического железа и шлака, обеспечить получение металлического железа высокого качества. 4 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Область техники

Изобретение относится к способу ускорения разделения гранулированного металлического железа в качестве целевого продукта и шлака в качестве побочного продукта при получении металлического железа путем восстановительной плавки кусковой шихты, включающих содержащий оксид железа материал и углеродсодержащий восстанавливающий агент. Более конкретно, настоящее изобретение относится к улучшенному способу легкого разделения неоднородной твердой смеси гранулированного металлического железа, получаемого путем загрузки кусковой шихты в печь для восстановительной плавки, восстановления, плавления и конгломерации оксидов железа, содержащихся в кусковой шихте, и шлака, получаемого в качестве побочного продукта, на гранулированное металлическое железо и шлак.

Предпосылки изобретения

При использовании металлического железа низкого качества (в котором содержится большое количество шлаковых компонентов, таких как SiO2, Al2O3 и СаО, из пустой породы железной руды и золы углеродсодержащего материала, применяемых в качестве шихтовых материалов при восстановлении железа) в качестве шихты для выплавки стали, в сталеплавильной печи, т.е. конвертере или электрической печи, возникает множество проблем, заключающихся в том, что эффективность работы электрической печи снижается по мере увеличения количества шлака, выход железа снижается из-за замешивания железа в шлак, удельный расход энергии на единицу продукта повышается, а производительность понижается. Соответственно, в качестве шихтового материала для производства стали требуется металлическое железо высокого качества с меньшим содержанием шлаковых компонентов. В качестве способа для получения такого металлического железа высокого качества известен, например, способ прямого получения железа в шахтной печи, в соответствии с которым металлическое железо получают путем непосредственного восстановления содержащего оксид железа материала, такого как железная руда и/или оксиды железа, углеродсодержащим материалом и восстанавливающим газом, а также способ получения металлического железа, включающий стадии подготовки углеродсодержащего материала и порошковых оксидов железа в виде агломератов или окатышей и восстановления смеси на вращающемся поду при нагревании, описанный, например, в патенте США №3443931. В результате применения таких способов получают металлическое железо высокого качества.

Например, способ, описанный в публикации нерассмотренной японской заявки на патент №2000-144224, известен как способ получения высокочистого металлического железа, включающий восстановительное плавление кусковой шихты, включающих содержащие оксид железа материалы, такие как железная руда и/или оксиды железа, и углеродсодержащий восстанавливающий агент, такой как кокс. В соответствии с технологией получения гранулированного металлического железа в результате плавления кусковой шихты в восстановительной печи с подвижным подом, описанной в указанной публикации, оксиды железа в кусковой шихте восстанавливаются, при этом куски агломерата находятся в твердом состоянии. Затем металлическое железо и шлак в виде побочного продукта раздельно плавятся и накапливаются. Охлаждая после этого расплавленное металлическое железо и расплавленный шлак (в результате осуществления первичной стадии охлаждения, на которой их охлаждают, к примеру, до температуры приблизительно от 1100 до 900°С), расплавленное металлическое железо и расплавленный шлак затвердевают (образуя соответственно «гранулированное металлическое железо» и «гранулы шлака»). После охлаждения и затвердевания гранулированное металлическое железо и гранулы шлака выгружают из печи. Выгруженные гранулированное металлическое железо и гранулы шлака выдерживают с целью естественного охлаждения (вторичное охлаждение). Далее гранулированное металлическое железо и гранулы шлака разделяют любым подходящим способом таким образом, что в качестве шихты, подаваемой в сталеплавильную печь, используют только гранулированное металлическое железо.

В соответствии с вышеописанным способом получения металлического железа процесс охлаждения включает первую стадию, на которой металлическое железо и шлак охлаждают с целью их затвердевания до температуры, ниже температуры их затвердения, и вторую стадию охлаждения, на которой температуру понижают еще больше для последующей транспортировки и отделения металлического железа.

Несмотря на то, что во многих случаях первую стадию охлаждения осуществляют в печи для восстановительной плавки, гранулы шлака зачастую остаются после первой стадии охлаждения в таком неразделенном состоянии (называемом «твердая смесь»), что гранулы шлака слипаются с гранулированным металлическим железом. Во время второй стадии охлаждения, на которой гранулированное металлическое железо и гранулы шлака выдерживают вне печи с целью естественного охлаждения, металлическое железо и гранулы шлака разделяются в недостаточной степени. По указанным причинам затруднительно осуществить высокоэффективное отделение только гранулированного металлического железа с применением магнитного грохота, сита и т.д. и избежать смешивания существенного количества шлака с гранулированным металлическим железом. Даже в том случае, когда металлическое железо само по себе имеет высокую чистоту, количество расплавленного шлака, образующегося в сталеплавильной печи, повышается из-за шлаковых компонентов, неизбежно смешивающихся с металлическим железом и не отделяющихся от него полностью, что приводит к снижению эффективности работы и качества продукта. Для того чтобы избежать подобных явлений в данной области техники, необходим способ, обеспечивающий высокоэффективное разделение металлического железа и шлака в виде побочного продукта до их грохочения.

Ввиду вышеописанных проблем данной области техники целью настоящего изобретения является разработка способа ускорения разделения гранулированного металлического железа в качестве целевого продукта и шлака в качестве побочного продукта при получении металлического железа путем восстановительной плавки кусковой шихты, включающей содержащий оксид железа материал и углеродсодержащий восстанавливающий агент; обеспечивающего получение металлического железа высокого качества, при котором шлак отделяют и удаляют на удовлетворительном уровне.

Сущность изобретения

Для успешного решения вышеописанной задачи настоящее изобретение предусматривает способ ускорения разделения гранулированного металлического железа и шлака, применимый при получении гранулированного металлического железа путем восстановительной плавки кусковой шихты, включающей содержащий оксид железа материал и углеродсодержащий восстанавливающий агент, в соответствии с которым неоднородную твердую смесь гранулированного металлического железа, получаемого в результате восстановительной плавки, и шлака, получаемого в качестве побочного продукта, подвергают быстрому охлаждению с целью ускорения разделения гранулированного металлического железа и побочного шлака. При осуществлении способа в соответствии с настоящим изобретением рекомендуется быстрое охлаждение неоднородной твердой смеси с применением хладагента. Также рекомендуется быстрое охлаждение неоднородной твердой смеси со скоростью охлаждения, предпочтительно составляющей не менее 250°С/мин, более предпочтительно - не менее 350°С/мин, по меньшей мере в части интервала от температуры затвердения гранулированного металлического железа до 150°С. В соответствии с предпочтительным вариантом осуществления настоящего изобретения в качестве хладагента применяют воду, быстрое охлаждение металлического железа прекращают до достижения температуры 150°С, а затем металлическое железо подвергают сушке.

Краткое описание чертежей

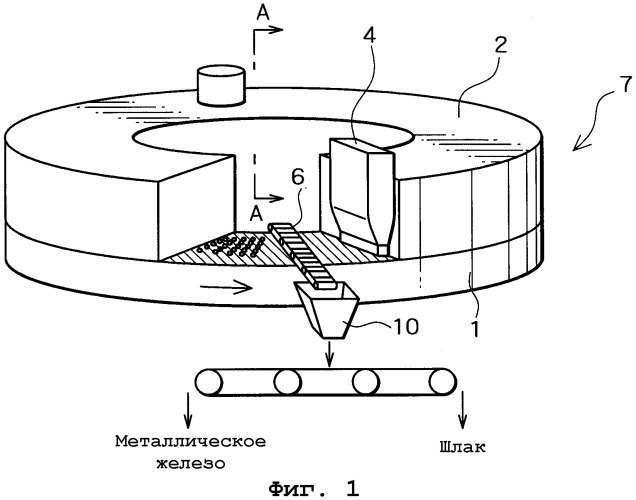

Фиг.1 показывает схематическое изображение, иллюстрирующее один из примеров печи для восстановительной плавки с круговым подвижным подом, для которого может быть использовано данное изобретение.

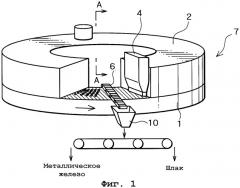

Фиг.2 показывает вид в разрезе вдоль линии А-А на фиг.1.

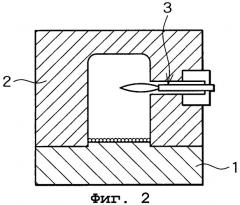

Фиг.3 показывает изображение, иллюстрирующее разрез печи для восстановительной плавки в развернутом виде в направлении вращения подвижного пода на фиг.1.

Фиг.4 показывает схематическое разъясняющее изображение, иллюстрирующее охлаждение неоднородной твердой смеси струями воды.

Фиг.5 показывает схематическое изображение, иллюстрирующее охлаждение неоднородной твердой смеси в результате ее погружения в воду.

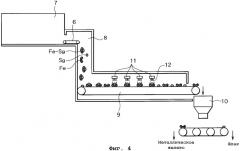

Фиг.6 показывает схематическое разъясняющее изображение, иллюстрирующее охлаждение неоднородной твердой смеси газообразным азотом.

Фиг.7 показывает схематическое изображение, иллюстрирующее охлаждение неоднородной твердой смеси водой.

Предпочтительные варианты осуществления изобретения

В результате проведения интенсивных исследований с целью решения проблем в данной области техники авторы осуществили настоящее изобретение, основанное на открытии, заключающемся в том, что в результате быстрого охлаждения неоднородной твердой смеси гранулированного металлического железа, получаемого путем восстановительной плавки кусковой шихты, включающей содержащий оксиды железа материал и углеродсодержащий восстанавливающий агент, и шлака, получаемого в качестве побочного продукта, разделение гранулированного металлического железа и побочного шлака существенно ускоряется.

В соответствии с настоящим изобретением кусковая шихта включают содержащий оксиды железа материал, такой как железная руда или оксиды железа в другой форме или их частично восстановленные соединения, а также углеродсодержащий восстанавливающий агент, такой как кокс и уголь. При необходимости в состав шихты может входить любая подходящая добавка и т.д. Форма кусков шихты также не ограничена: они могут быть получены в виде окатышей, брикетов и т.д. Кроме того, куски шихты могут быть сформованы любым подходящим способом. Помимо того, соотношение количества материала в смеси содержащего оксиды железа и углеродсодержащего восстанавливающего агента не ограничено определенной величиной, а может быть соответственно выбрано в зависимости от назначения.

Гранулированное металлическое железо получают путем восстановительной плавки вышеописанной кусковой шихты. Практический способ восстановительной плавки не ограничен конкретным способом и может быть осуществлен с применением хорошо известной печи для восстановительной плавки. Следует отметить, что несмотря на то, что далее настоящее изобретение описано, например, в связи со способом получения металлического железа с применением печи для восстановительной плавки с подвижным подом, настоящее изобретение не ограничено данным описанием и проиллюстрированными примерами. Настоящее изобретение подробно описано ниже со ссылкой на чертежи, показывающие практическую конструкцию печи для восстановительной плавки.

Фиг.1-3 представляют схематические изображения, показывающие один из примеров печи для восстановительной плавки с подвижным подом, разработанным авторами, к которому применимо настоящее изобретение. Печь имеет куполообразное строение и вращающийся подвижный под в виде тороида. Конкретно, фиг.1 представляет схематический вид в перспективе, фиг.2 представляет вид в разрезе вдоль линии А-А на Фиг.1, а фиг.3 представляет схематический вид, показывающий разрез печи для восстановительной плавки в развернутом виде в направлении вращения вращающегося пода на фиг.1. На фигурах позиция 1 обозначает вращающийся под, а позиция 2 обозначает корпус печи, накрывающий вращающийся под. Вращающийся под 1 сконструирован таким образом, что он может быть приведен в движение двигателем (не показан), вращающим его с нужной скоростью.

Конструкция печи для восстановительной плавки с подвижным подом, к которой применимо данное изобретение, не ограничена формой и конструкций, показанными на фиг.1-3. Ввиду того, что печь для восстановительной плавки включает подвижный под в качестве составляющего элемента, различные печи для восстановительной плавки с вращающимися подом, имеющим любую другую конструкцию, например, в виде прямой решетки, также могут быть эффективно использованы в данном изобретении.

Ряд горелок 3 для сжигания размещен в соответствующих местах на поверхности стенок корпуса 2 печи. Теплота сгорания и излучения, вырабатываемая горелками 3 для сжигания, передается кусковой шихте, находящейся на вращающемся поду 1 для осуществления восстановления кусковой шихты при нагреве. В приведенном предпочтительном примере выполнения корпуса печи 2 внутренняя часть корпуса 2 печи разделена тремя перегородками K1, K2 и K3 на первую зону Z1, вторую зону Z2, третью зону Z3 и четвертую зону Z4. Устройство 4 для подачи шихты расположено напротив вращающегося пода 1 в направлении вращения в верхней части корпуса 2 печи, а устройство 6 для выгрузки расположено в нижней части далее в направлении вращения (иными словами, непосредственно перед устройством для подачи 4).

Во время работы такой печи для восстановительной плавки вращающийся под 1 вращается с заданной скоростью, а кусковая шихта подается при помощи устройства 4 для подачи на вращающийся под 1 таким образом, что слой кусковой шихты имеет нужную толщину. Кусковая шихта, выгружаемая на вращающийся под 1, подвергаются воздействию теплоты сгорания и излучения, вырабатываемой горелками 3 для сжигания, во время движения шихты в первой зоне Z1. Оксиды железа в кусковой шихте при нагревании восстанавливаются, оставаясь в твердом состоянии, под воздействием углеродсодержащих соединений в кусковой шихте и окиси углерода, образующейся при сжигании углеродсодержащих соединений. Затем шихта подвергаются дальнейшему восстановлению при нагревании во второй зоне Z2, что приводит к получению металлического железа с почти полным восстановлением оксидов железа. Полученное металлическое железо затем нагревают в третьей зоне Z3, вызывая его науглероживание и плавление. Полученное расплавленное металлическое железо и расплавленный шлак в виде побочного продукта размещаются таким образом, что расплавленный шлак находится поверх расплавленного металлического железа благодаря их различному удельному весу. Расплавленное металлическое железо и расплавленный шлак охлаждают в четвертой зоне Z4 с целью их затвердевания при помощи любого подходящего охлаждающего устройства С до температуры, не выше температуры их затвердения. Затвердевшее металлическое железо и шлак последовательно выгружают при помощи разгрузочного устройства 6. В результате охлаждения и затвердевания расплавленное металлическое железо и расплавленный шлак в основном разделяются на гранулированное металлическое железо и гранулы шлака, однако также присутствует гранулированное металлическое железо (неоднородная твердая смесь), включающее шлак, прилипший к железу из-за неполного разделения. Поэтому гранулированное металлическое железо, гранулы шлака и неоднородную твердую смесь выгружают за пределы печи. Неоднородная твердая смесь и т.д. (в дальнейшем «неоднородная твердая смесь» означает не только неоднородную твердую смесь, но и гранулированное металлическое железо и гранулы шлака), выгружаемая в этот момент, имеет относительно высокую температуру (к примеру, приблизительно от температуры затвердения до 900°С).

В соответствии с настоящим изобретением неоднородную твердую смесь, выгружаемую при такой относительно высокой температуре, подвергают быстрому охлаждению с целью ускорения разделения металлического железа и шлака благодаря различной скорости усадки металлического железа и шлака, содержащихся в неоднородной твердой смеси. В результате неоднородную твердую смесь разделяют на гранулированное металлическое железо, включающее небольшое количество шлаковых компонентов и гранул шлака (состоящих из шлаковых компонентов, таких как SiO2, Al2O3 и СаО, содержащихся в виде пустой породы в железной руде и золы в углеродсодержащих соединениях, применяемых в качестве кусковой шихты).

В настоящем изобретении термин «быстрое охлаждение» означает более быстрое охлаждение, чем в том случае, когда неоднородную твердую смесь оставляют на открытом воздухе для естественного охлаждения. Однако особенно рекомендуется применение, к примеру, охлаждающей жидкости, для быстрого охлаждения смеси и теплового воздействия на твердую смесь с точки зрения повышения эффективности ускорения разделения металлического железа и шлака. Предпочтительным также является быстрое охлаждение твердой смеси со скоростью не менее 250°С/мин, поскольку на участках контакта металлического железа и шлака происходит деформация из-за внезапного изменения скорости усадки (т.е. разницы коэффициентов теплового расширения) металлического железа и шлака, содержащихся в неоднородной твердой смеси, при этом разделение металлического железа и шлака ускоряется. Более предпочтительная скорость охлаждения составляет не менее 350°С/мин. Скорость охлаждения может быть установлена путем постоянного определения изменения температуры неоднородной твердой смеси, выгружаемой за пределы печи.

Способ быстрого охлаждения не ограничен каким-либо конкретным способом, однако предпочтительно осуществление быстрого охлаждения с применением жидкости и/или инертного газа в качестве хладагента. Рекомендуется быстрое охлаждение жидкостью, поскольку жидкость может обеспечить более высокую скорость охлаждения и, следовательно, более высокую эффективность разделения, чем инертный газ. Жидкость, применяемая для быстрого охлаждения, не ограничена конкретной жидкостью, при этом не существует ограничения относительно того, следует ли добавлять к жидкости какую-либо присадку. Применение воды является предпочтительным с экономической точки зрения, а также по отношению к безопасности и эффективности охлаждения. Не существует также конкретных ограничений относительно применения инертного газа, однако предпочтительным с точки зрения выгоды и безопасности является применение газообразного азота.

При осуществлении быстрого охлаждения с применением, к примеру, воды желаемая скорость охлаждения может быть получена в результате регулирования количества воды, распыляемой на неоднородную твердую смесь, при помощи любого подходящего распылителя. Как, к примеру, показано на фиг.1, неоднородную твердую смесь и другие материалы, выгруженные из печи с подвижным подом, подают на движущийся транспортер 9, такой как ленточный конвейер, при помощи подающего трубопровода 8, при этом на неоднородную твердую смесь и другие материалы распыляют воду из распылителей 11, расположенных в любом желательном количестве с любыми подходящими интервалами. Распыляемая вода быстро охлаждает неоднородную твердую смесь и ускоряет разделение шлака и металлического железа благодаря различным скоростям их усадки, что приводит к получению гранулированного металлического железа и гранул шлака. Альтернативно, неоднородная твердая смесь и другие материалы может быть быстро охлаждены с желаемой скоростью в результате подачи воды в охлаждающий бак и контроля ее температуры путем селективной подачи и слива воды. Как, к примеру, показано на фиг.5, неоднородную твердую смесь и другие материалы, выгруженную из печи 7 с подвижным подом, подают в охлаждающий бак 13, наполненный водой 12, при помощи подающего устройства 8, такого как подающий трубопровод, погружая ее в воду. После быстрого охлаждения до заданной температуры неоднородную твердую смесь и другие материалы выгружают из охлаждающего бака при помощи любого транспортирующего средства, такого как конвейер. Способ быстрого охлаждения путем погружения неоднородной твердой смеси и других материалов в воду является более предпочтительным, чем способ быстрого охлаждения путем разбрызгивания воды, поскольку первый способ способен обеспечить более высокую скорость охлаждения, большую разницу скоростей усадки и, следовательно, более высокую скорость разделения.

При быстром охлаждении неоднородной твердой смеси и других материалов инертным газом, таким как газообразный азот (не показано), инертный газ может быть непосредственно распылен на неоднородную твердую смесь и другие материалы либо могут быть подвергнуты воздействию атмосферы инертного газа.

Кроме того, способ быстрого охлаждения не ограничен вышеописанными способами, при этом способы быстрого охлаждения могут применяться в любом желательном сочетании. Например, неоднородная твердая смесь и другие материалы могут быть подвергнуты быстрому охлаждению путем разбрызгивания воды в атмосфере газообразного азота, либо они могут быть подвергнуты быстрому охлаждению в атмосфере газообразного азота после разбрызгивания воды.

Помимо того, чем выше температура неоднородной твердой смеси и других материалов в начале процесса быстрого охлаждения, тем выше уровень разделения, достигаемый при быстром охлаждении. Поэтому предпочтительным является быстрое охлаждение неоднородной твердой смеси и других материалов в тот момент, когда они имеют высокую температуру сразу же после выгрузки из печи. Ввиду того, что температура неоднородной твердой смеси и других материалов, выгружаемых из печи, зависит от того, насколько они были охлаждены в печи, практическая температура в начале процесса быстрого охлаждения не ограничена конкретной величиной. Однако поскольку неоднородная твердая фаза и другие материалы, выгружаемые из печи, находятся в твердом состоянии, то предпочтительный интервал для быстрого охлаждения составляет по меньшей мере часть интервала от точки затвердения (около 1280°С) металлического железа до 150°С. Если быстрое охлаждение начинают с температуры ниже 150°С, то к неоднородной твердой смеси не может быть приложено достаточное тепловое воздействие, поэтому в некоторых случаях разделение на удовлетворительном уровне не может быть достигнуто.

Выражение «по меньшей мере часть» интервала означает отсутствие необходимости продолжать быстрое охлаждение во всем температурном интервале. Например, подразумевается, что при осуществлении быстрого охлаждения со скоростью не ниже 250°С/мин по меньшей мере в части интервала от температуры затвердения металлического железа до 150°С, неоднородная твердая смесь и другие материалы могут выдерживаться для естественного охлаждения в ином температурном интервале, чем определенная часть интервала от температуры затвердения металлического железа до 150°С, в котором неоднородная твердая фаза и другие материалы подвергаются быстрому охлаждению со скоростью не ниже 250°С/мин. Иными словами, нет необходимости продолжать быстрое охлаждение материалов от температуры затвердения металлического железа до 150°С. Кроме того, быстрое охлаждение может быть продолжено за пределами вышеуказанного температурного интервала и нет необходимости прекращать быстрое охлаждение в тот момент, когда температура достигает 150°С. Например, после быстрого охлаждения неоднородной твердой смеси и других материалов в интервале от температуры затвердения металлического железа до 150°С быстрое охлаждение может быть продолжено далее в температурном интервале ниже 150°С. В любом случае процесс быстрого охлаждения должен быть прекращен по достижении желательной температуры.

Поскольку эффект ускорения разделения при быстром охлаждении, применяемый в настоящем изобретении, основан, как описано выше, на использовании деформационного разрушения на границе между металлическим железом и шлаком, вызываемого тепловым воздействием, возникающим в процессе быстрого охлаждения, продолжительность такого процесса может быть весьма небольшой. Например, даже быстрое охлаждение в течение нескольких секунд может обеспечить достижение заданной цели. В частности, при использовании хладагента для быстрого охлаждения неоднородная твердая смесь быстро охлаждается и эффект ускорения разделения достигается в тот момент, когда неоднородная твердая смесь вступает в контакт с хладагентом. К примеру, в случае погружения неоднородной твердой смеси в воду температура указанной смеси внезапно снижается в тот момент, когда неоднородная твердая смесь вступает в контакт с водой, при этом на границе между металлическим железом и шлаком происходит деформационное разрушение, таким образом обеспечивается их разделение. Разумеется, в течение периода, во время которого неоднородную твердую смесь погружают в воду, быстрое охлаждение указанной смеси продолжается и разница скоростей усадки между металлическим железом и шлаком на их границе повышается в твердой неоднородной смеси, еще находящейся в неразделенном состоянии. Следовательно, эффект ускорения разделения еще больше усиливается и уровень неразделения шлака и металлического железа снижается.

Кроме того, в соответствии с настоящим изобретением также предпочтительно, чтобы помимо применения воды для быстрого охлаждения указанное охлаждение металлического железа было прекращено, прежде чем температура достигнет 150°С, после чего металлическое железо оставляют с целью естественного охлаждения. Иначе говоря, прекращение быстрого охлаждения (прекращение контакта неоднородной твердой смеси и других материалов с водой) после охлаждения неоднородной твердой смеси и других материалов до 150°С с применением воды и последующее выдерживание неоднородной твердой смеси других материалов с целью естественного охлаждения способствует испарению влаги, находящейся на металлическом железе, под воздействием тепла самого металлического железа. Соответственно, металлическое железо может быть высушено без применения каких-либо устройств для сушки, таких как сушилка.

Способ в соответствии с настоящим изобретением описывался выше применительно к случаю быстрого охлаждения неоднородной твердой смеси, выгружаемой из печи для восстановительной плавки вместе с гранулированным металлическим железом и гранулами шлака. Однако настоящее изобретение также может быть использовано для разделения металлического железа и шлака с применением любых подходящих устройств для грохочения (таких как сито или магнитный грохот) в момент выгрузки гранулированного металлического железа, гранул шлака и неоднородной твердой смеси из печи для восстановительной плавки, и последующего селективного выделения только неоднородной твердой смеси или неоднородной твердой смеси и гранулированного металлического железа из гранулированного металлического железа, гранул шлака и неоднородной твердой смеси. Таким образом, способ в соответствии с настоящим изобретением может быть осуществлен независимо от присутствия гранулированного металлического железа и/или гранул шлака помимо неоднородной твердой смеси.

В результате разделения металлического железа и шлака, содержащегося в неоднородной твердой смеси в виде гранулированного металлического железа и гранул шлака согласно способу в соответствии с данным изобретением, а затем селективного выделения гранулированного металлического железа и гранул шлака при помощи любых подходящих устройств для грохочения (таких как сито или магнитный грохот) также может быть окончательно получено сырье, содержащее металлическое железо, имеющее чистоту не менее приблизительно 95%, более предпочтительно - не менее приблизительно 98%, и весьма небольшое количество шлаковых компонентов.

Далее способ в соответствии с настоящим изобретением описан со ссылкой на пример. Однако следует отметить, что приведенный пример не ограничивает данное изобретение, которое может быть подвергнуто соответствующим модификациям на основе его описанной сущности.

Пример

Кусковую шихту, содержащую железную руду и уголь, загружают для восстановительной плавки в печь с подвижным подом, показанную на фиг.1 и 3, а затем подвергают высокотемпературному восстановлению (температура в печи: 1300°С) под воздействием теплоты сгорания и излучения, вырабатываемой горелками для сжигания, при этом кусковая шихта находится в твердом состоянии. Указанная шихта подвергается дальнейшему нагреву и плавлению в восстанавливающей атмосфере, с получением смеси металлического железа в качестве целевого продукта и шлака в качестве побочного продукта. Смесь охлаждают в печи до 1000°С. Гранулированное металлическое железо, гранулы шлака и неоднородную твердую смесь, затвердевшие при охлаждении, выгружают при помощи разгрузочного устройства, установленного далее по направлению движения пода. Выгруженную неоднородную твердую смесь подают по трубопроводу в охлаждающий бак для быстрого охлаждения, в который поступают хладагенты, указанные в таблице 1. Охлаждающий бак, в котором в качестве хладагента используют азот, показан на фиг.6. Неоднородную твердую смесь и другие материалы быстро охлаждают, постоянно подавая в охлаждающий бак газообразный азот (скорость потока: 10 Nm3/час), регулируя скорость потока газообразного азота таким образом, чтобы поддерживать скорость охлаждения на уровне 250°С/мин. Кроме того, скорость потока подаваемого газообразного азота регулируют, выпуская газообразный азот через выпускной трубопровод 14. В тот момент, когда температура металлического железа и других материалов понизится до комнатной температуры, металлическое железо и другие материалы выгружают из охлаждающего бака и измеряют общее количество неоднородной твердой смеси (см. колонки «Масса неоднородной твердой смеси» и «Уровень неразделения шлака» в таблице 1). При охлаждении азотом температуру металлического железа и других материалов измеряют, вставляя термопару в массу неоднородной твердой смеси, находящейся в охлаждающем баке. Охлаждающий бак, в котором в качестве хладагента применяют воду, показан на фиг.7. Вначале в охлаждающий бак заливают воду для охлаждения неоднородной твердой смеси и других материалов, подаваемых в охлаждающий бак. Отдельное измерение скорости охлаждения погруженных в воду материалов показывает, что указанная скорость составляет 350°С/мин. В тот момент, когда температура материалов понизится до комнатной температуры, их выгружают из охлаждающего бака и измеряют общее количество неоднородной твердой смеси. Результаты измерения представлены в таблице 1.

Далее, при охлаждении водой отдельно измеряют скорость охлаждения при погружении в воду. Более конкретно, в массу неоднородной твердой смеси, нагретой до 1000°С в печи, вставляют термопару и скорость охлаждения неоднородной твердой смеси измеряют в погруженном в воду состоянии.

| Таблица 1 | |||||||

| № Теста | Охлаждение азотом | Охлаждение водой | Коэффициент восстановления | ||||

| Общая масса (кг) | Масса неоднородной твердой смеси (кг) | Уровень неразделения шлака (%) | Общая масса (кг) | Масса неоднородной твердой смеси (кг) | Уровень неразделения шлака (%) | ||

| 1 | 7,40 | 0,70 | 9,5 | 7,47 | 0,15 | 2,0 | 0,21 |

| 2 | 6,40 | 0,35 | 5,5 | 6,50 | 0,05 | 0,8 | 0,15 |

| 3 | 6,00 | 0,15 | 2,5 | 5,40 | 0,01 | 0,2 | 0,08 |

| * «Общая масса (кг)» означает массу неоднородной твердой смеси до начала охлаждения. | |||||||

| * «Масса неоднородной твердой смеси (кг)» означает массу неоднородной твердой смеси, остающуюся после охлаждения. | |||||||

| * «Уровень неразделения шлака (%)» = (Масса неоднородной твердой смеси, кг)/(Общая масса, кг). | |||||||

| * «Коэффициент восстановления» = (Уровень неразделения шлака (%) при охлаждении водой)/(Уровень неразделения шлака (%) при охлаждении азотом). |

Как следует из таблицы 1, шлак может быть отделен и удален из неоднородной твердой смеси с применением азота или воды в качестве хладагента. Также очевидно, что в тестах, в которых в качестве хладагента применяют воду, наблюдается более низкий уровень неразделения, чем в тестах, в которых в качестве хладагента применяют азот, следовательно, быстрое охлаждение посредством погружения в воду является более предпочтительным.

Сравнительный пример

Гранулированное металлическое железо получают, применяя печь для восстановительной плавки с подвижным подом в таких же условиях, как и в вышеописанном примере. Неоднородную твердую смесь и другие материалы, выгруженные из печи, выдерживают на открытом воздухе с целью естественного охлаждения до комнатной температуры, при этом уровень неразделения (15%) оказывается очень высоким.

Промышленная применимость

Согласно вышеописанному способу в соответствии с настоящим изобретением, металлическое железо и шлак являющиеся компонентами неоднородной твердой смеси, выгружаемой из печи, могут быть легко разделены. Поскольку настоящее изобретение предназначено для получения сырья, содержащего металлическое железо, свободное от шлака и имеющее высокую чистоту, то сталь, полученная из него, будет иметь высокое устойчивое качество, и может быть получена с высокой производительностью при одновременном снижении удельного количества электрической энергии, потребляемой электрической печью на единицу продукта, в результате применения непрерывной системы, в которой полученное таким образом сырье, содержащее металлическое железо, используют как металлическую составляющую шихты для производства стали.

1. Способ разделения гранулированного металлического железа и шлака, полученных в результате восстановительной плавки кусковой шихты, включающей содержащий оксид железа материал и углеродсодержащий восстанавливающий агент для получения расплава, характеризующийся тем, что осуществляют охлаждение расплава в печи на первом этапе охлаждения с получением смеси, содержащей гранулы металла, гранулы шлака и неоднородную твердую смесь, представляющую собой гранулы металла, слипшиеся со шлаком, выгрузку из печи после затвердевания смеси гранул металла и гранул шлака и неоднородной твердой смеси, второе, более быстрое, чем естественное, охлаждение по меньшей мере полученной при охлаждении и затвердевании неоднородной твердой смеси с ее разделением на гранулы металлического железа и шлака и последующее естественное охлаждение и отделение гранул металлического железа от гранул шлака.

2. Способ по п.1, в котором второе охлаждение осуществляют с применением хладагента.

3. Способ по п.1 или 2, в котором второе охлаждение осуществляют со скоростью не менее 250°С/мин по меньшей мере в части интервала от температуры затвердения гранулированного металлического железа до 150°С.

4. Способ по п.3, в котором второе охлаждение осуществляют со скоростью охлаждения не менее 350°С/мин.

5. Способ по п.1, при котором в качестве хладагента применяют воду и второе охлаждение металлического железа прекращают только при достижении температуры 150°С, а гранулированное металлическое железо подвергают сушке.