Способ изоляции флюидосодержащего пласта и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности. Обеспечивает повышение эффективности способа. Согласно способу создают дискообразную каверну в горной породе. Заполняют дискообразную каверну тампонажным раствором. В интервале пород покрышек создают технологическое окно. Высоту технологического окна и высоту устанавливаемого экрана рассчитывают по формуле. При этом полностью разрушают тело обсадной колонны, размывают горную породу и создают в интервале технологического окна не менее 2-3 дискообразных каверн. Заполняют ствол скважины и дискообразные каверны облегченным солевым или водным раствором. Затем весь объем ствола скважины и дискообразных каверн заполняют тампонажным раствором. При пониженной подаче 0,5-3,0 л/сек заполняют открытый ствол скважины и дискообразные каверны тампонажным раствором с перекрытием башмака верхней части обсадной колонны и поднимают давление. Устройство включает корпус, направляющие струйные сопла и клапанный шар. Направляющие струйные сопла расположены радиально и равномерно по всей окружности корпуса в верхней, средней и нижней горизонтальных плоскостях его сечения по 3-6 сопел для каждой плоскости. Устройство снабжено перепускными каналами, соединяющими внутреннюю полость устройства с направляющими струйными соплами. Струйные сопла объединены в две группы поочередного действия. Сопла, расположенные в средней горизонтальной плоскости, ориентированы в строго горизонтальной плоскости. Сопла, расположенные в верхней и нижней горизонтальных плоскостях, отнесенных друг от друга на 0,15-0,5 м, установлены под углом 7-30° к горизонтальной плоскости. Устройство снабжено также золотником с установленным в его верхней части дополнительным клапанным шаром. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к нефтяной и газовой промышленности, в частности к капитальному ремонту, проводимому в процессе эксплуатации месторождений и ликвидации скважин. Наибольшее применение найдет при изоляции флюидосодержащих пластов с аномально высоким пластовым давлением (АВПД), эксплуатации и ликвидации скважин многоярусных залежей, а также при захоронении токсичных и радиоактивных отходов.

Известен способ изоляции перекрытого эксплуатационной колонной продуктивного пласта по патенту РФ №2154150 (МПК Е21В 33/13), включающий установку цементных мостов в эксплуатационной колонне скважины, где один из цементных мостов устанавливают в покрышке продуктивного пласта скважины, для чего предварительно освобождают ствол скважины в интервале установки цементного моста от эксплуатационной колонны и цементного кольца путем фрезерования эксплуатационной колонны и разбуривания цементного кольца, а ствол скважины расширяют на 10-15 мм на сторону от первоначального размера ствола. При этом при установке моста используются безусадочные, или коррозионно-стойкие, или расширяющиеся материалы.

Недостатками данного способа являются:

- низкая эффективность изоляционных работ, особенно при изоляции пластов с АВПД. Это обусловлено тем, что изоляционные работы производят в стволе скважины, расширенном всего лишь на 10-15 мм на сторону от первоначального размера, тогда как известно, что в процессе бурения в горной породе на расстоянии до 3-5 радиусов скважины за счет вибромеханических напряжений возникают как горизонтальные, так и вертикальные микротрещины, служащие затем путями фильтрации для пластовых флюидов (газа, нефти, воды). Перекрыть же эти пути фильтрации (микротрещины) продавкой тампонажного материала под давлением данным способом не представляется возможным, так как работы по способу ведутся в непроницаемых породах-покрышках. А это не позволяет создать качественный флюидоупорный экран.

Наиболее близким по технической сути к предлагаемому способу является способ изоляции подошвенной воды в нефтяной скважине, по авт. св. SU №1206431, публ. 23.01.86, бюл. №3, включающий создание дискообразной каверны в зоне водонефтяного контакта, ориентированной в горизонтальной плоскости, нагнетание рабочего агента под давлением, достаточным для гидравлического разрыва пласта, и последующее заполнение дискообразной каверны и образовавшихся трещин тампонажным раствором, в котором с целью повышения надежности изоляции за счет увеличения протяженности трещин, перед нагнетанием рабочего агента поверхность дискообразной каверны обрабатывают крепящим раствором.

Недостатками данного способа являются:

- низкая эффективность изоляционных работ, обусловленная проведением по способу гидроразрыва пласта, при котором, как известно из отечественной и зарубежной практики, в изотропных и анизотропных пластах образуются горизонтальные и вертикальные микро- и субтрещины большой протяженности, достигающие нескольких десятков метров, что ведет к резкому увеличению проницаемости в прискважинной зоне пласта. Поэтому создать качественный флюидоупорный экран после гидроразрыва пласта, даже при продавке тампонажного материала под давлением в пласт коллектор, невозможно (на практике гидроразрывы пласта применяются для увеличения добычи пластовых флюидов (газа, нефти и воды) и приемистости нагнетательных скважин путем создания сообщения как по мощности пласта, так и отдаленных зон пласта с прискважинной зоной);

- недостаточная (механическая) прочностная надежность тампонажного экрана, особенно при изоляции пластов с АВПД, обусловленная небольшой мощностью (0,2-0,5 м) дискообразной каверны и большой осевой нагрузкой (снизу вверх) выдавливания, всегда возникающей при разнице пластового давления в подошве и кровле экрана и достигающей в зависимости от диаметра ствола скважины и перепада давления до 100-900 т и более.

Известны устройства - гидроабразивные перфораторы, такие как: ОП-4, АП-6М, устройства по авт. св. СССР №№1027372, 1170125, по патентам РФ №№2038466, 2042796, 2185497 (МПК Е21В 43/114), предназначенные для вскрытия обсадных колонн в скважинах и размыва каверн в горной породе.

Эти устройства имеют следующие недостатки:

- низкая эффективность изоляционных работ обуславливается тем, что в процессе размыва горной породы образуются каверны не дискообразной, а колесообразной формы. В таких кавернах полностью заместить рабочую жидкость (раствор, вода) на тампонажный материал из-за их конфигурации не представляется возможным, что не позволяет качественно перекрыть пути фильтрации (микро- и макротрещины) пластовых флюидов в околоствольной зоне скважины. Образованию колесообразных, а не дискообразных каверн в породе способствует то, что в известных устройствах оси гидромониторных сопел расположены строго по горизонтальной плоскости;

- нетехнологичность и большая трудоемкость процесса размыва круговых каверн. Это связано с отсутствием в конструкции устройств резервных сопел и узла вращения. Поэтому необходимо ротором с устья вращать всю напорную колонну и производить дополнительные спуско-подъемные операции для замены насадок, а это приводит к истиранию (износу) муфтовых соединений напорной колонны и внутренней поверхности обсадной колонны.

Наиболее близким по технической сущности является гидропескоструйный перфоратор, св. на полезную модель РФ №17942, МПК Е21В 43/114, приоритет от 14.06.2000 г., содержащий корпус, направляющие струйные сопла, размещенные в корпусе под углом к его продольной оси, клапан и хвостовик, сопла непарно размещены по высоте по периметру корпуса под углом 60° к продольной оси перфоратора.

Недостатками данного устройства являются:

- нетехнологичность, большая длительность, трудоемкость и затратность процесса размыва дискообразных каверн в горной породе. Это связано с наличием в конструкции устройства всего лишь по одному соплу в горизонтальных плоскостях, обусловленных их непарным размещением по высоте, отсутствием резервных сопел и автономного узла вращения. Поэтому для создания дискообразных полостей в горной породе необходимо вращать всю напорную колонну устьевым ротором, что приводит к быстрому истиранию (износу) муфтовых соединений напорной колонны и внутренней поверхности обсадной колонны, особенно в скважинах, имеющих большое отклонение от вертикали (вертикально-наклонные, наклонные). Это может привести к аварийной ситуации и выходу скважины из эксплуатационного фонда. Помимо этого при использовании данного устройства необходимо будет производить дополнительные спускоподъемные операции для замены сопел, так как размыв дискообразных полостей двумя насадками в горной породе может продолжаться несколько часов, тогда как ресурс известных насадок из сплава типа ВК на абразиве не превышает 1-1,2 часа.

Техническим результатом предполагаемого изобретения является создание качественного флюидоупорного экрана.

Данный технический результат достигается решением технической задачи, направленной на снижение проницаемости в прискважинной зоне пласта с одновременным увеличением прочности тампонажного экрана.

Поставленная техническая задача решается за счет того, что в способе изоляции флюидосодержащего экрана, включающем создание дискообразной каверны в горной породе, нагнетание рабочего агента и последующее заполнение дискообразной каверны тампонажным раствором, в интервале пород покрышек, залегающих над пластом, в непосредственной к нему близости, создают технологическое окно, высоту которого определяют в зависимости от вертикальной осевой нагрузки на устанавливаемый флюидоупорный экран, величины сцепления тампонажного камня с горной породой и расширенного диаметра скважины по формуле

где К - коэффициент запаса прочности;

Н - высота устанавливаемого экрана;

где P1, P2 - давление, действующее на подошву и кровлю экрана, кг/см2;

Fcp - усредненная площадь поперечного сечения скважины, см2

где Rcp - усредненный радиус скважины, см.

Осевая сдвигающая нагрузка определяется из выражения

где δ - величина сцепления материала экрана с горной породой, кг/см2;

Dcp - усредненный диаметр поперечного сечения скважины, см.

Принимая коэффициент запаса прочности К=1,5 и принимая Рсд=1,5Р0, преобразуя выражение (3), высота устанавливаемого экрана с 1,5-кратным запасом прочности рассчитывается по формуле (1), при этом полностью разрушают тело обсадной колонны, диаметр ствола скважины в этом интервале меньше диаметра зоны образования во время бурения горизонтальных и вертикальных макро- и микротрещин, после тщательной промывки от металлической стружки размывают горную породу и создают в интервале технологического окна не менее 2-3 каверн, диаметр которых в 1,5-5,0 раз больше зоны образования макро- и микротрещин через 1,0-5,0 метров по высоте технологического окна, ствол скважины и дискообразные каверны заполняют рабочим агентом в виде облегченного солевого или водного раствора, затем весь объем ствола скважины и дискообразных каверн под действием сил гравитации заполняют тампонажным раствором, при этом тампонажный раствор имеет плотность большую, чем вода и облегченный раствор, спускают напорную колонну и при пониженной подаче 0,5-3,0 л/сек заполняют открытый ствол скважины и дискообразные каверны тампонажным раствором с перекрытием башмака верхней части обсадной колонны менее чем на 10-20 м и поднимают давление, не превышая 0,8 величины гидроразрыва пласта, для осуществления способа изоляции флюидосодержащего пласта, в устройстве, включающем корпус, направляющие струйные сопла и клапанный шар, корпус жестко закреплен на полом валу ротора забойного двигателя, крепящегося к напорной колонне труб, направляющие струйные сопла расположены радиально и равномерно по всей окружности корпуса в верхней, средней и нижней горизонтальных плоскостях его сечения по 3-6 сопел для каждой плоскости, устройство снабжено перепускными каналами, соединяющими внутреннюю полость устройства с направляющими струйными соплами, при этом струйные сопла объединены в две группы поочередного действия, одна из групп соединена с одним из перепускных каналов, вторая - с другим перепускным каналом, сопла, расположенные в средней горизонтальной плоскости, ориентированы в строго горизонтальной плоскости, сопла, расположенные в верхней и нижней горизонтальных плоскостях, отнесенных друг от друга на 0,15-0,5 м, установлены под углом 7-30° к горизонтальной плоскости, устройство снабжено также золотником с установленным в его верхней части клапанным шаром.

Сущность предлагаемого изобретения заключается в том, что:

- для повышения эффективности изоляционных работ создается не менее 2-х дискообразных каверн;

- тампонажный материал, при создании флюидоупорного экрана, закачивается под давлением, не превышающим 0,8 величины гидроразрыва пласта;

- высота флюидоупорного экрана определяется по расчетной формуле;

- для создания дискообразных каверн используется соответствующее устройство;

- при создании флюидоупорного изоляционного экрана используются тампонажные смеси на солевой и глинистой основе, т.к. они обладают наибольшей флюидонепроницаемостью из известных материалов.

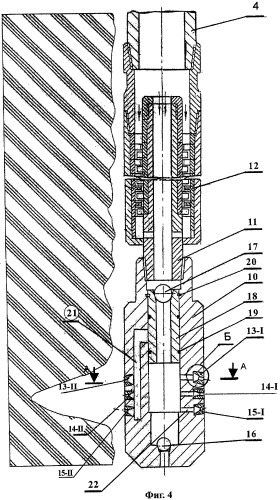

На фиг.1 показано состояние скважины до размыва дискообразных каверн.

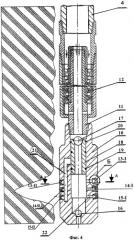

На фиг.2 - расположение дискообразных каверн.

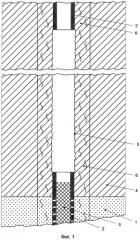

На фиг.3 - состояние скважины после изоляции флюидосодержащего пласта.

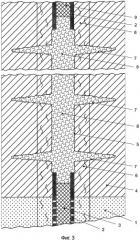

На фиг.4 и 5 - устройство для осуществления способа.

Способ осуществляется следующим образом.

В стволе скважины, вскрывшей флюидосодержащий продуктивный пласт 1 и обсаженной колонной 2 согласно "Инструкции о порядке ликвидации, консервации скважин и оборудования их устьев и стволов" РД 08-492-02, 2002 г., устанавливают цементный мост 3 в интервале залегания пласта 1 и выше его на 50-100 метров. Затем в интервале пород-покрышек 4 (глины, аргиллиты и др.), залегающих над пластом 1 в непосредственной к нему близости с использованием известных фрезерующих устройств, для обеспечения непосредственного контакта тампонажного материала с горной породой создают технологическое окно 5 высотой 10-50 м, с полным разрушением тела обсадной колонны 2, при этом диаметр ствола скважины в этом интервале всегда меньше диаметра зоны образования во время бурения горизонтальных и вертикальных макро- и микротрещин 6.

После тщательной промывки от металлической стружки в скважину спускают предлагаемое устройство для размыва горной породы (УРГП) (фиг.4, 5) и создают в интервале технологического окна не менее 2-3 дискообразных каверн 7, диаметр которых в 1,5-5,0 раз больше зоны образования макро- и микротрещин 6 через 1,0-5,0 метров по высоте.

Затем скважину промывают от шлама размытой породы, заполняют ее ствол и дискообразные каверны облегченным раствором (обычно солевым) или водой. Перевод скважины на облегченную жидкость позволяет полностью (наиболее полно) заполнить весь объем ствола и размытых дискообразных каверн тампонажным материалом за счет сил гравитации, так как тампонажную смесь при этом готовят с плотностью большей, чем у воды и облегченного раствора. После этого спускают напорную колонну и известным способом при пониженной подаче раствора 0,5-3,0 л/сек заполняют открытый ствол скважины и дискообразные каверны 7 тампонажным материалом 8 с учетом перекрытия им башмака верхней части обсадной колонны 2 не менее чем на 10-20 м. Поднимают напорную колонну на 100-150 м выше головы тампонажного раствора и поднимают давление на устье скважины с учетом технического состояния обсадной колонны, но не выше 0,8 давления гидроразрыва пласта, в котором размывались (создавались) каверны. Выдерживают скважину под давлением на время, необходимое для схватывания тампонажного материала (обычно 2-3 суток), после чего устьевое давление снимают.

После этого в обсадной колонне устанавливают дополнительный цементный мост 9 высотой 50-100 метров согласно РД 08-492-02, обеспечивающий непосредственный контакт с кровлей флюидоупорного изоляционного экрана из тампонажного материала.

Продавка тампонажного материала в дискообразные каверны под давлением с учетом технического состояния обсадной колонны, но не превышающим 0,8 величины гидроразрыва пласта, предотвращает образование в нем макро- и микротрещин, что повышает качество создаваемого флюидоупорного изоляционного экрана.

Достижение диаметра дискообразных каверн 7 в 1,5-5,0 раз большего, чем диаметр зоны образования макро- и микротрещин 6, возникающих в горных породах при бурении за счет вибромеханических напряжений, необходимо для качественной их изоляции создаваемым флюидоупорным экраном из тампонажного материала. При этом уменьшение соотношения диаметра каверн 7 к диаметру зоны 6 меньше чем в 1,5 раза приведет к ухудшению надежности (качества) изоляционных работ, а увеличение более чем в 5 раз нецелесообразно из-за увеличения расхода тампонажного материала и увеличения затрат на производство каверн. Создание не менее 2-3 дискообразных каверн 7 и расположение их по высоте через 1-5 метров необходимо для повышения надежности создаваемого флюидоупорного экрана, способствующего выдержать выпирающую осевую нагрузку, особенно при изоляции пластов с АВПД. При этом расположение их на расстоянии менее чем 1,0 метра может привести к обрушению горной породы, что соответственно резко снизит качество изоляционных работ, а увеличение расстояния более чем на 5,0 м неприемлемо в пластах-покрышках малой мощности и в скважинах, которые попали в зону дробления тектонических нарушений.

Вырезка технологических окон 5 с полным разрушением тела обсадной колонны 2 - довольно трудоемкий и дорогостоящий процесс, поэтому знание необходимой минимальной высоты флюидоупорного изоляционного экрана, обеспечивающего долгосрочную качественную и надежную изоляцию флюидосодержащего пласта 1 при различных термобарических и вертикальных осевых нагрузках позволит правильно планировать изоляционные работы с минимальными на них затратами.

Пример 1. Коэффициент аномальности флюидосодержащего пласта равен 1,3, гидродинамический перепад на флюидоупорном экране на глубине 3500 м - 12,0 МПа, средний радиус горизонтального сечения скважины - 0,5 м, осевая вертикальная выпирающая нагрузка на экран - 942000 кг, δ - величина сцепления глинистого материала с горной породой - 8,0 кг/см2.

По формуле (1) определяем, что необходимая высота устанавливаемого экрана и соответственно технологического окна в обсадной колонне равна 5,625 м.

Пример 2. Коэффициент аномальности флюидосодержащего пласта равен 2,1, гидродинамический перепад - 44,0 МПа, средний радиус скважины - 1,0 м, осевая вертикальная нагрузка - 13816000 кг, δ - величина сцепления солевого материала с горной породой - 12,5 кг/см2.

Так же используя формулу (1), определяем необходимую высоту экрана и технологического окна в обсадной колонне, которая составит 52,80 м.

Устройство для осуществления способа изоляции флюидосодержащего пласта при размыве горной породы (фиг.4, 5 и 6) содержит полый корпус 10, жестко закрепленный на полом валу ротора 11 забойного двигателя 12, который в свою очередь крепится к напорной колонне труб.

В корпусе 10 имеются струйные сопла 13, 14 и 15 поочередного действия, объединенные в две группы и радиально расположенные равномерно по всей окружности корпуса на трех различных горизонтальных плоскостях его сечения, клапанные шары 16 и 17, золотник, выполненный в виде втулки 18 с уплотнениями 19 и стопорными штифтами 20, а также перепускные каналы 21 и 22.

Струйные сопла 14, расположенные в средней горизонтальной плоскости между соплами 13 и 15, ориентированы в строго горизонтальной плоскости. Струйные сопла 13 и 15, расположенные в верхней и нижней горизонтальных плоскостях, отнесенных друг от друга на 0,15-0,5 м, установлены под углом к горизонтальной плоскости α=7÷30°.

Расположение струйных сопел 13 и 15 под углом к горизонтальной плоскости необходимо для придания размываемой полости в горной породе дискообразной формы. При этом установка струйных сопел под углом менее 7° неприемлемо, так как будут образовываться полости цилиндрической формы из-за существующего всегда угла раскрытия (распыления) гидроабразивной струи, а при угле α более 30° резко сократится диаметр дискообразной полости, который может не перекрыть диаметр зоны каверн 6 (см. фиг.1, 2, 3).

Количество струйных сопел (13, 14, 15) для каждой плоскости их расположения составляет от 3 до 6 в каждой группе. Наличие менее 3 сопел резко увеличит продолжительность и трудозатратность процесса размыва дискообразных каверн, а более 6 сузит область применения из-за конструктивных трудностей их размещения при малых диаметрах устройства и потребует привлечения дополнительной дорогостоящей насосной техники.

При расстоянии между плоскостями струйных сопел 13 и 15 менее чем 0,15 м будут образовываться каверны цилиндрической формы, а не дискообразной из-за влияния струй сопел средней плоскости 14, ориентированных в строго горизонтальном направлении, увеличение более 0,5 м нецелесообразно из-за образования каверн большого объема, что потребует большого расхода тампонажного материала.

Наличие вертикальных перепускных каналов 21 в корпусе 10 обеспечивает сообщение гидроабразивной среды со струйными соплами второй группы 13-II, 14-II и 15-II при перемещении золотника 18 вниз до упора, а горизонтальные каналы 22 сообщают внутреннюю часть корпуса 10 с соплами первой группы 13-I, 14-I, 15-I.

Корпус 10 выполнен в виде фигурного стакана с посадочным седлом под шаровой клапан 16 в его нижней части и с промывочным цилиндрическим отверстием.

Золотник 18 выполнен в виде втулки с посадочным седлом под шаровой клапан 17 в его верхней части. Штифты 20 удерживают его в исходном положении, а уплотнители 19 обеспечивают герметичность между ним и корпусом 10, предотвращая преждевременное поступление гидроабразивной среды в вертикальные каналы 21, а затем в сопла второй группы.

Забойный двигатель обеспечивает осевое вращение корпуса 10 со струйными соплами при прокачке через него гидроабразивной жидкости.

Включение в устройство узла забойного двигателя 12 позволит избежать вращения всей напорной колонны труб.

Устройство для осуществления способа изоляции флюидосодержащего пласта при размыве горной породы работает следующим образом.

Устройство, жестко закрепленное к напорной колонне труб, спускают в скважину на заданную глубину создания дискообразной каверны, и бросают в трубы шаровой клапан 16. Затем по напорным трубам наземными насосами подают гидроабразивную смесь (вода с песком, раствор с абразивом и др.) в твердых или просто рабочую жидкость без абразива в менее твердых и легко поддающихся размыву породах под давлением 25-30 МПа. Шаровой клапан 16 опускается вниз и перекрывает нижнее промывочное цилиндрическое отверстие в нижней части корпуса 10. При этом гидроабразивная смесь поступает через каналы 22 в струйные сопла первой группы 13-I, 14-I и 15-I, а корпус 10, приводимый в движение двигателем 12, вращается вокруг своей оси. Гидроабразивная смесь, истекая из струйных сопел со скоростью 200-210 м/сек, разрушает и размывает горную породу, образуя при этом в ней дискообразные каверны. По истечении расчетного времени наземные насосные агрегаты останавливают, приподнимают устройство на следующий интервал работ и вновь повторяют подачу гидроабразивной смеси для размыва следующей дискообразной каверны. По мере разрушения струйных сопел первой группы (13-I, 14-I и 15-I) при проведении нескольких операций, о чем судят по падению давления на наземных насосах при одинаковом расходе гидроабразивной смеси, процесс размыва прекращают и в напорные трубы сбрасывают шаровой клапан 17, диаметр которого больше диаметра шарового клапана 16. При посадке шарового клапана 17 в посадочное седло золотника 18 плавно поднимают давление в напорных трубах до 5,0-8,0 МПа, срезают штифты 20, удерживающие золотник 18 в исходном положении, и перемещают золотник 18 вниз до упора. При этом перекрывается поступление гидроабразивной смеси в сработанные сопла первой группы, и открывается доступ к неработавшим до этого соплам второй группы (13-II, 14-II и 15-II). Процесс переключения на другие сопла фиксируется резким падением давления до 0 МПа на насосных агрегатах. Затем вновь подают гидроабразивную смесь и поднимают рабочее давление на соплах до 25-30 МПа. В этом случае гидроабразивная смесь через вертикальные каналы 21 поступает только в струйные сопла второй группы, и процесс размыва дискообразных каверн в горной породе продолжают. После размыва необходимого количества дискообразных каверн в рабочем интервале прекращают подачу гидроабразивной смеси и устройство вместе с колонной напорных труб извлекают на поверхность.

Использование предлагаемого способа изоляции флюидосодержащего пласта и устройства для его осуществления позволит:

- повысить эффективность и надежность флюидоупорного изоляционного экрана, особенно при изоляции пластов с АВПД. Это обусловлено тем, что высота флюидоупорного изоляционного экрана предварительно рассчитывается по формуле для каждого конкретного случая с учетом осевой выталкивающей нагрузки нижезалегающих флюидосодержащих пластов, фактического диаметра скважины и физико-прочностных характеристик тампонажных материалов. При этом используются флюидонепроницаемые тампонажные смеси на глинистой и солевой основе. Давление продавки тампонажного материала в дискообразные каверны не превышают 0,8 величины гидроразрыва пласта. Флюидоупорный изоляционный экран включает не менее 2-х дискообразных каверн;

- обеспечить технологичность процесса размыва дискообразных каверн при одновременном сокращении трудоемкости и затратности. Это обусловлено тем, что отпадает необходимость во вращении всей напорной колонны устьевым ротором и в дополнительных спуско-подъемных операциях по замене сработанных струйных сопел. Помимо этого, при отсутствии вращения всей колонны напорных труб исключается возможность ее истирания и обсадной колонны.

Ориентировочный экономический эффект от использования предлагаемого способа изоляции флюидосодержащего пласта и устройства для его осуществления в зависимости от глубины проведения работ, их объема и механо-прочностных характеристик пород-покрышек составит от 2 до 10 млн рублей.

1. Способ изоляции флюидосодержащего пласта, включающий создание дискообразной каверны в горной породе и последующее заполнение дискообразной каверны тампонажным раствором, отличающийся тем, что в интервале пород покрышек, залегающих над пластом в непосредственной к нему близости, создают технологическое окно, высоту которого определяют в зависимости от вертикальной осевой нагрузки Ро на устанавливаемый флюидоупорный экран, величины сцепления тампонажного камня с горной породой и расширенного диаметра скважины по формуле

где К - коэффициент запаса прочности;

Н - высота технологического окна и устанавливаемого экрана;

где Р1, Р2 - давление, действующее на подошву и кровлю экрана, кг/см;

Fcp - усредненная площадь поперечного сечения скважины, см2;

где Rcp - усредненный радиус скважины, см,

из выражения осевая сдвигающая нагрузка определяется

где δ - величина сцепления материала экрана с горной породой, кг/см2;

Dcp - усредненный диаметр поперечного сечения скважины, см,

высоту устанавливаемого экрана рассчитывают по формуле (1), при этом полностью разрушают тело обсадной колонны при диаметре ствола скважины в этом интервале, меньшем диаметра зоны образования во время бурения горизонтальных и вертикальных макро- и микротрещин, размывают горную породу и создают в интервале технологического окна не менее 2-3 каверн, диаметр которых в 1,5-5,0 раз больше зоны образования макро- и микротрещин через 1,0-5,0 м по высоте технологического окна, заполняют ствол скважины и дискообразные каверны рабочим агентом в виде облегченного солевого или водного раствора, затем весь объем ствола скважины и дискообразных каверн под действием сил гравитации заполняют тампонажным раствором, при этом тампонажный раствор имеет плотность большую, чем вода и облегченный раствор, спускают напорную колонну и при пониженной подаче 0,5-3,0 л/с заполняют открытый ствол скважины и дискообразные каверны тампонажным раствором с перекрытием башмака верхней части обсадной колонны менее чем на 10-20 м и поднимают давление, не превышая 0,8 величины гидроразрыва пласта.

2. Устройство для осуществления способа по п.1, включающее корпус, направляющие струйные сопла и клапанный шар, отличающееся тем, что корпус жестко закреплен на полом валу ротора забойного двигателя, крепящегося к напорной колонне труб, направляющие струйные сопла расположены радиально и равномерно по всей окружности корпуса в верхней, средней и нижней горизонтальных плоскостях его сечения по 3-6 сопел для каждой плоскости; устройство снабжено перепускными каналами, соединяющими внутреннюю полость устройства с направляющими струйными соплами, при этом струйные сопла объединены в две группы поочередного действия, одна из групп соединена с одним из перепускных каналов, вторая - с другим перепускным каналом, сопла, расположенные в средней горизонтальной плоскости, ориентированы в строго горизонтальной плоскости, сопла, расположенные в верхней и нижней горизонтальных плоскостях, отнесенных друг от друга на 0,15-0,5 м, установлены под углом 7-30° к горизонтальной плоскости, устройство снабжено также золотником с установленным в его верхней части дополнительным клапанным шаром.