Центробежный дымосос с радиально оканчивающимися лопатками

Иллюстрации

Показать всеИзобретение относится к вентиляторостроению, а именно к конструкции центробежного дымососа, который может найти применение в системах газоочистки в металлургии и производстве строительных материалов, а также для комплектации паровых котлов тепловых электростанций. Центробежный дымосос состоит из спирального корпуса, входного патрубка, направляющего аппарата и рабочего колеса (РК). РК имеет 24 радиально оканчивающиеся лопатки с углом выхода, равным 90°, очерченные по дуге окружности радиусом, равным 34% от внешнего диаметра РК, измеренного по выходным кромкам лопаток. Диаметр входа в рабочее колесо равен 62% от внешнего диаметра РК. Ширина РК на выходе равна 13% от внешнего диаметра РК. Угол наклона поверхности покрывающего диска к плоскости вращения РК равен 15°. Применение изобретения позволяет обеспечить повышение с 70% до 77% КПД дымососа с радиально оканчивающимися лопатками, применяемого для перемещения сред с пылью, склонной к налипанию на лопатки РК, что достигается за счет оптимального выбора размеров РК дымососа. 3 ил.

Реферат

Изобретение относится к вентиляторостроению, а именно к конструкции центробежного дымососа, который может быть применен для установки в системах газоочистки в металлургии и производстве строительных материалов, а также для комплектации паровых котлов тепловых электростанций.

Известен центробежный дымосос, разработанный по аэродинамической схеме 0,62-40°, состоящий из спирального корпуса, входного патрубка, направляющего аппарата и рабочего колеса (СОЛОМАХОВА Т.С., ЧЕБЫШЕВА К.В. Центробежные вентиляторы. Аэродинамические схемы и характеристики. Справочник. Москва, Машиностроение, 1980, с.95, рис.72). Рабочее колесо дымососа имеет от 16 очерченных по дуге окружности и загнутых назад лопаток с углом выхода β2, равным 40°.

Указанный дымосос обладает высоким коэффициентом полезного действия (КПД), однако область его применения ограничена из-за возможного налипания содержащейся в перемещаемых газах сухой или увлажненной пыли на вогнутую, обращенную к оси вращения рабочего колеса, поверхность лопаток. Основной причиной налипания пыли является преобладание центробежных сил, действующих на частицы пыли и направленных под углом 50° к поверхности лопатки практически по всей ее протяженности, над инерционными силами, действующими на эти же частицы в потоке газа. В особенности это проявляется в средней и выходной части лопаток, где происходит постепенное снижение относительной скорости потока и возрастание центробежных сил.

Известен также дымосос, разработанный по аэродинамической схеме Ц7-42, наиболее близкий по технической сущности к описываемому изобретению (СОЛОМАХОВА Т.С., ЧЕБЫШЕВА К.В. Центробежные вентиляторы. Аэродинамические схемы и характеристики. Справочник. Москва, Машиностроение, 1980, с.86, рис.63).

Указанный дымосос состоит из спирального корпуса, входного патрубка, направляющего аппарата и рабочего колеса. Рабочее колесо имеет 24 радиально оканчивающиеся лопатки с углом выхода β2, равным 90°, очерченные по дуге окружности радиусом Rл, равным 34% от внешнего диаметра рабочего колеса D2, измеренного по выходным кромкам лопаток. В отличие от дымососа по схеме 0,62-40° лопатки дымососа по схеме Ц7-42 обращены вогнутой стороной в сторону, противоположную действию центробежных сил. При этом угол между направлением действия центробежных сил и выпуклой поверхностью лопатки в средней и выходной ее части изменяется от 30° до 0°. Вследствие этого лопатки дымососа не подвержены налипанию пыли, и область его применения не ограничена. Однако КПД дымососа по схеме Ц7-42 составляет 70%, в результате чего его применение сопряжено с повышенными эксплуатационными затратами.

Основными причинами низкого КПД дымососа по схеме Ц7-42 являются:

- повышенные потери давления, связанные с высокими относительными скоростями потока в межлопаточных каналах и на выходе из рабочего колеса;

- недостаточное преобразование динамического давления потока в статическое давление в межлопаточных каналах рабочего колеса.

Задачей настоящего изобретения является устранение указанных недостатков, а именно создание дымососа с радиально оканчивающимися лопатками с такими геометрическими параметрами аэродинамической схемы, которые бы обеспечивали существенное повышение его КПД по сравнению с прототипом без ограничения области применения дымососа при работе на запыленных средах.

Указанная задача решается тем, что в центробежном дымососе, состоящем из спирального корпуса, входного патрубка, направляющего аппарата и рабочего колеса, имеющего 24 радиально оканчивающиеся лопатки с углом выхода β2, равным 90°, очерченные по дуге окружности радиусом Rл, равным 34% от внешнего диаметра рабочего колеса D2, измеренного по выходным кромкам лопаток, при сохранении неизменной конфигурации и радиуса кривизны лопатки рабочего колеса, согласно изобретению:

1) диаметр входа в рабочее колесо D0 составляет величину, равную 62% от внешнего диаметра рабочего колеса D2, измеренного по выходным кромкам лопаток (у прототипа D0 равен 60%);

2) ширина рабочего колеса на выходе b2 составляет 13% от внешнего диаметра рабочего колеса D2 (у прототипа b2 равна 10%);

3) угол наклона поверхности покрывающего диска к плоскости вращения рабочего колеса γ составляет 15° (у прототипа γ равен 24°).

В результате применения указанных соотношений геометрических параметров в аэродинамической схеме дымососа:

- повышается в допустимых (по условию сохранения безотрывного течения) пределах степень диффузорности межлопаточных каналов рабочего колеса;

- снижаются относительные скорости потока в межлопаточных каналах на выходе из рабочего колеса.

В результате этого оптимизируется процесс трансформации динамического давления потока в статическое давление в межлопаточных каналах рабочего колеса, снижаются потери давления в рабочем колесе и на выходе из него. Совокупное действие этих факторов приводит к увеличению КПД дымососа с радиально оканчивающимися лопатками до 77%.

Сущность изобретения поясняется чертежами, где:

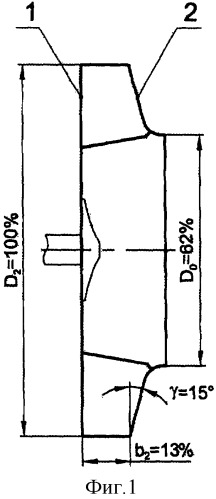

на фиг.1 приведена аэродинамическая схема конкретного выполнения рабочего колеса дымососа с основными размерами в процентах от внешнего диаметра D2, продольный разрез;

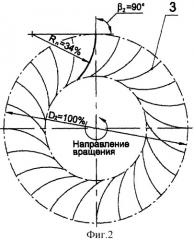

на фиг.2 - то же, поперечный разрез;

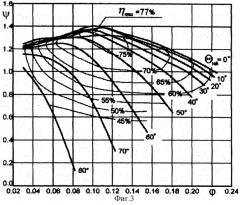

на фиг.3 - безразмерная аэродинамическая характеристика дымососа, полученная в результате испытаний.

Предлагаемый дымосос состоит из спирального корпуса, входного патрубка, направляющего аппарата (на чертеже условно не показаны) и рабочего колеса. Рабочее колесо (фиг.1) имеет диаметр D2 и состоит из основного плоского диска 1 и покрывающего диска 2, имеющего форму усеченного конуса с углом наклона поверхности к плоскости вращения γ, равным 15°, и диаметр входа D0, равный 62% от D2. Ширина рабочего колеса b2 на выходе (расстояние между основным и покрывающим дисками на диаметре D2) составляет 13% от D2. Между основным и покрывающим дисками при помощи электросварки закреплены 24 лопатки 3 (фиг.2), очерченные по дуге окружности радиусом Rл, равным 34% от D2, и имеющие угол выхода β2, равный 90°.

Совокупность указанных размеров диаметра входа в рабочее колесо D0, ширины колеса на выходе b2, угла наклона у поверхности покрывающего диска 2 к плоскости вращения обеспечивает снижение относительной скорости потока в межлопаточных каналах и на выходе из рабочего колеса и повышение степени диффузорности межлопаточных каналов. В результате этого снижаются потери давления в рабочем колесе и на выходе из него, находящиеся в прямой зависимости от квадрата относительной скорости, и повышается степень трансформации динамического давления в статическое давление в межлопаточных каналах. Последний фактор уменьшает потери на трансформацию давления из динамического в статическое в спиральном корпусе дымососа (на фиг.1 не показанном). В результате совокупного действия указанных факторов КПД дымососа возрастает до 77%.

Предлагаемый дымосос работает следующим образом. Поток запыленных газов поступает в рабочее колесо через входное отверстие покрывающего диска 2 диаметром D0, равным 62% от внешнего диаметра D2. Затем поток поворачивает из осевого направления в радиальное и попадает в межлопаточные каналы, образованные соседними лопатками 3. Форма лопаток обеспечивает прохождение потока без налипания части пыли на их поверхности. Межлопаточный канал имеет форму криволинейного диффузора, степень диффузорности которого определяется углом наклона, равным 15° поверхности покрывающего диска 2, к плоскости вращения рабочего колеса, и шириной рабочего колеса на выходе b2=13% от внешнего диаметра D2. В результате снижения относительной скорости потока и повышения степени диффузорности межлопаточных каналов, обеспечиваемого выбранными величинами D0, γ и b2, снижаются потери давления в рабочем колесе и на выходе из него и повышается степень трансформации динамического давления в статическое в межлопаточных каналах. В результате этого повышается до 77% КПД дымососа. Оптимальность выбранных значений Do, γ и b2 подтверждается результатами экспериментальных исследований, проведенных на модели дымососа с диаметром рабочего колеса D2, равным 800 мм при частоте вращения 1500 об/мин. Исследования показали, что отклонение от выбранных величин D0, γ и b2 как в сторону уменьшения, так и в сторону увеличения, снижает полученный эффект. Безразмерная аэродинамическая характеристика, полученная в результате испытаний, приведена на фиг.3, где представлена зависимость коэффициента полного давления дымососа и линии равных значений КПД в зависимости от коэффициента производительности и угла установки лопаток входного направляющего аппарата.

Центробежный дымосос, состоящий из спирального корпуса, входного патрубка, направляющего аппарата и рабочего колеса, имеющего 24 радиально оканчивающиеся лопатки с углом выхода β2, равным 90°, очерченные по дуге окружности радиусом Rл, равным 34% от внешнего диаметра рабочего колеса D2, измеренного по выходным кромкам лопаток, отличающийся тем, что диаметр входа в рабочее колесо D0 составляет величину, равную 62% от величины D2, ширина рабочего колеса на выходе b2 составляет 13% от величины D2, угол наклона поверхности покрывающего диска к плоскости вращения рабочего колеса γ равен 15°.