Устройство для взвешивания движущегося рельсового транспорта

Иллюстрации

Показать всеИзобретение относится к измерительной технике и предназначено для взвешивания рельсового транспорта в движении. Изобретение направлено на упрощение устройства для взвешивания рельсового транспорта в движении при повышении его скорости при взвешивании. Этот результат обеспечивается за счет того, что устройство содержит участок железнодорожного пути без стыков, включающий рельсы и шпалы, лежащие на грунте длиной L. На каждой шпале участка под рельсы установлены по два плоских датчика силы сжатия, каждый с узлом встройки. Длина L участка железнодорожного пути определяется по формуле L=Lгу+0,45V, м, где Lгу - длина грузоприемного устройства, м; V - скорость движения рельсового транспорта, м/с. Плоский датчик силы сжатия содержит нижнюю и верхнюю пластины, активный чувствительный элемент и дополнительно снабжен пассивным чувствительным элементом и герметичным корпусом. Узел встройки содержит подкладку, на которой размещен плоский датчик силы сжатия, и снабжен дополнительной накладкой с бортиками для фиксации датчика на подкладке под рельсом. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к весоизмерительной технике, а точнее к средствам взвешивания движущегося рельсового транспорта (вагонов и т.д.).

В настоящее время наиболее широкое распространение получили вагонные весы платформенного типа, устанавливаемые на специальном фундаменте.

Тем не менее, такие весы обладают рядом существенных недостатков.

Во-первых, это сложность и высокая стоимость изготовления платформы и фундамента.

Во-вторых, платформенные весы не позволяют решать актуальную на сегодняшний день задачу - взвешивать рельсовый транспорт при его большой скорости движения (скорость движения вагонов при взвешивании, как правило, составляет 3...10 км/час, что существенно ограничивает пропускную способность весовых постов). Причинами ограничения скорости являются наличие стыка рельсов при въезде вагона на платформу и недостаточная длина измерительного участка (платформы). Наличие стыка порождает ударные нагрузки, что ведет к росту погрешности взвешивания и преждевременному износу весового оборудования.

Длина L измерительного участка /1 - пат. РФ №2082112, G01G 19/04, заявл. 10.05.94, опубл. 20.06.97/ связана со скоростью движения следующим образом:

Lгу - длина грузоприемного участка (межосевое расстояние в тележке вагона при потележечном взвешивании или расстояние между крайними осями колес вагона при повагонном взвешивании);

Lду - длина дополнительного участка, необходимая для учета влияния динамических нагрузок, возникающих при вертикальных колебаниях движущихся вагонов.

При этом

V - скорость движения вагона, м/с;

f - частота вертикальных колебаний вагона, Гц (по данным в /1/ средняя частота fср груженого вагона составляет fср=2,2 Гц).

Например, при скорости V=10 м/с (36 км/час) длина

При потележечном взвешивании

Lгу=1,85 м,

тогда

L=4,5+1,85=6,35 м.

В вагонных весах для потележечного взвешивания в движении длина платформы составляет, как правило, 4,5...5,5 м, что не позволяет взвешивать вагоны при большой скорости (V=36 км/час).

Рассмотренные недостатки вызывают необходимость поиска альтернативных решений, направленных на упрощение вагонных весов и повышение скорости движения вагонов при взвешивании.

Анализ известных альтернативных решений, проведенный с учетом поставленных задач, показывает следующее.

Устройство /2 - пат. РФ №2085417, G01G 19/04, заявл. 04.11.94, опубл. 27.07.97/ содержит тензорезисторы, установленные на шейку рельса с обеих сторон на перемычку между двумя отверстиями и соединенные в измерительную мостовую схему. Устройство исключает применение платформы с фундаментом, однако измерительный участок носит точечный характер, т.е. взвешивание осуществляется только в момент нахождения вагонного колеса над перемычкой. Это существенно ограничивает допустимую скорость движения вагонов. К этому следует добавить ненадежность крепления и сложность герметизации тензорезисторов, особенно при выполнении работ в полевых условиях.

Рядом недостатков обладают и устройства /3 - пат. РФ №2115894, G01G 19/04, заявл. 05.06.96, опубл. 20.07.98, 4 - пат. РФ №2071037, G01G 19/04, заявл. 24.08.93, опубл. 27.12.96 и 5 - пат. РФ №2071038, G01G 19/04, заявл. 07.09.93, опубл. 27.12.96/.

Устройство /3/ содержит герметичный приемник нагрузки с тензометрическими датчиками, размещенный между торцами рельсов.

Размеры измерительного участка определяются размерами приемной части датчиков. Такая конструкция обеспечивает поколесное взвешивание при незначительной скорости движения вагонов. Следует также отметить сложность узла встройки тензометрических датчиков.

Устройства /4/ и /5/ содержат опоры в виде стаканов, жестко закрепленные на лафетах. В стаканах установлены рельсовые вставки с магнитоанизотропными датчиками силы по две на каждом рельсе. Расстояние между вставками должно быть на меньше расстояния между осями колес одной вагонной тележки каждого вагона и не больше расстояния между осями колес соседних вагонов. Измерительный участок определяется протяженностью рельсовых вставок в направлении движения вагона. Ввиду незначительных размеров вставок устройства /4/ и /5/ не обеспечивают больших скоростей движения вагонов при взвешивании. Кроме того, несмотря на отсутствие платформы и фундамента, узлы встройки рельсовых вставок с датчиками достаточно сложны и громоздки.

Наиболее близким к предлагаемому решению по характеру решаемых задач является устройство /6 - пат. РФ №2145700, G01G 19/04, заявл. 20.07.99, опубл. 20.02.2000/, содержащее упругие элементы с тензорезисторами, попарно установленные на концах измерительного участка рельса. При нахождении вагонного колеса на измерительном участке в любой точке суммарный сигнал, снимаемый с тензорезисторов, соответствует нагрузке колеса на рельс.

В целом устройство /6/ решает задачу упрощения весов, однако задача увеличения протяженности измерительного участка решается частично, т.к. его длина L в устройстве ограничена расстоянием между соседними шпалами, которое не превышает 0,5 м. Это значительно меньше необходимого значения 6,0...6,5 м (см. пример расчета). Увеличение расстояния между шпалами снижает прочностной ресурс рельса и может привести к искажению результата взвешивания за счет появления дополнительных динамических процессов (колебаний вагона) вследствие уменьшения изгибной жесткости участка рельса между шпалами. Здесь также сохраняется недостаток, присущий устройству /2/ и связанный с креплением тензорезисторов к шейке рельса.

Анализ известных решений позволяет сделать следующие выводы:

- во всех рассмотренных устройствах задача упрощения вагонных весов решается путем отказа от платформы и фундамента, взвешивание сводится к измерению силового воздействия вагонных колес либо на рельс (устройства /2 и 6/), либо на рельсовые вставки (устройства /3, 4 и 5/);

- ни одно из рассмотренных устройств практически не обеспечивает взвешивание вагонов при больших скоростях движения (при V≥10 км/час) вследствие недостаточной протяженности измерительных участков;

- каждому из рассмотренных устройств присущи свои конкретные недостатки, обусловленные либо сложностью узлов встройки датчиков (устройства /3, 4 и 5/), либо сложностью крепления тензорезисторов к шейке рельса (устройства /2 и 6/).

Задачей настоящего изобретения является разработка простого устройства для взвешивания рельсового транспорта, движущегося с заданной (высокой) скоростью.

Решение поставленной задачи достигается тем, что в устройстве, содержащем участок железнодорожного пути длиной L (рельсы, подкладки и шпалы, лежащие на грунте), на каждой шпале участка под рельсами на подкладках установлены плоские датчики силы сжатия. Каждый датчик снабжен узлом настройки.

Участок железнодорожного пути с установленными датчиками является измерительным участком длиной L, причем длина L определяется по формулам (1) и (2) по заданным размерам и скорости движения рельсового транспорта.

Такое исполнение устройства является наиболее простым из известных и обеспечивает взвешивание рельсового транспорта, движущегося с заданной скоростью.

Объясняется это следующим.

Датчики силы плоской конфигурации устанавливаются непосредственно под рельсы на подкладки, при этом опорой датчика служит шпала, лежащая на грунте. Узел встройки включает подкладку и снабжен дополнительной накладкой с бортиками, фиксирующей положение датчика, и прокладкой для выставки высоты головки рельса. Такая конструкция значительно проще известных узлов встройки датчиков объемной конфигурации, например магнитоанизотронных датчиков, см. /4/ и /5/.

Размещение плоских датчиков силы на каждой шпале участка позволяет непрерывно измерять нагрузку колеса на рельс при его перемещении по всей длине участка. Для выравнивания чувствительности датчиков по длине участка осуществляется их предварительная калибровка с помощью измерительной схемы, к которой подключаются датчики.

Так как длина L измерительного участка определена и установлена по заданной скорости движения транспорта, то непрерывное измерение нагрузки колес на рельсы по длине измерительного участка обеспечивает взвешивание рельсового транспорта, движущегося с заданной (высокой) скоростью.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

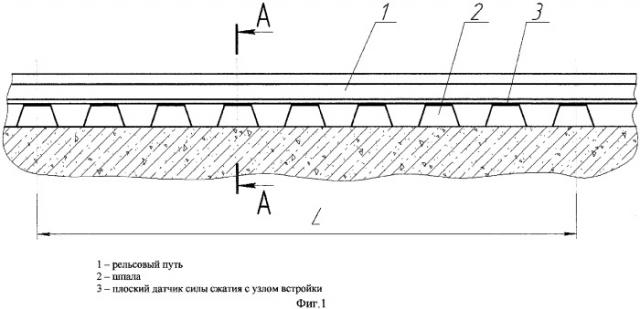

на фиг.1 изображен измерительный участок;

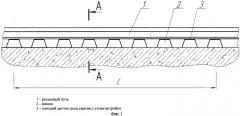

на фиг.2 изображен узел встройки плоского датчика силы, сечение А-А на фиг.1;

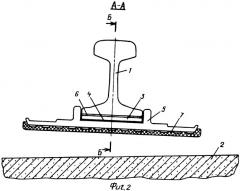

на фиг.3 изображен узел встройки плоского датчика силы, сечение Б-Б на фиг.2;

на фиг.4 изображен плоский датчик силы;

на фиг.5 изображены уровни сигналов датчиков в зависимости от точки приложения нагрузки Р колеса на рельс на измерительном участке длиной L.

Устройство содержит участок железнодорожного пути длиной L (рельсы 1, шпалы 2, лежащие на грунте). На каждой шпале 2 измерительного участка под рельсами установлены плоские датчики силы сжатия 3, каждый с узлом встройки. Узел встройки включает подкладку 5, накладку с бортиками 6 для фиксации плоского датчика силы и прокладку 4 для выставки головки рельса 1 по высоте. Прототипом плоского датчика силы 3 является устройство для измерения силы /7 - пат. РФ №2252401, G01G 19/04, заявл. 18.12.2003, опубл. 20.02.2005/. Плоский датчик силы содержит верхнюю пластину 8 и нижнюю пластину 9 с прокладкой 10, между которыми расположен активный и пассивный чувствительные элементы 11 и 12. Весь датчик размещен в герметичном корпусе 13, выполненном с возможностью передачи нагрузки на активный чувствительный элемент без искажений. Активный и пассивный чувствительные элементы включены по схеме измерительного полумоста, обеспечивающего компенсацию температурного дрейфа нуля датчика. Полумосты датчиков подключены к многоканальному вторичному преобразователю, который выполнен на основе известных решений с возможностью АЦП - аналого-цифрового преобразования, линеаризации градуировочных характеристик датчиков, их независимой калибровки, суммирования сигналов датчиков и т.д. Выход вторичного преобразователя подключен к персональному компьютеру, служащему для выполнения основных функций - распознавания рельсового транспорта, определения направления скорости движения, взвешивания и т.д.

Измерительный участок работает следующим образом.

При въезде рельсового транспорта (вагона) с путевых рельсов на рельсы измерительного участка вагонное колесо через рельс нагружает датчик силы, если колесо находится над шпалой, и два ближайших датчика, если колесо находится между шпалами. Суммарный сигнал датчиков, нагруженных одним колесом, всегда соответствует нагрузке Р колеса независимо от его перемещения по измерительному участку.

Для пояснения этого на фиг.5 (в нижней части) представлен измерительный участок длиной L, содержащий рельсы и шпалы в количестве n шт. (n=1, 2, 3...) с плоскими датчиками силы сжатия, каждый с узлом встройки. Рельс нагружен силой Р, создаваемой вагонным колесом.

В верхней части фиг.5 представлены диаграммы сигналов датчиков в зависимости от значения силы Р и ее координаты х. Диаграмма сигнала каждого датчика приближена к трапеции: ее высота соответствует уровню U при нахождении колеса над шпалой, боковые стороны характеризуют спад сигнала датчика при удалении колеса вправо или влево от шпалы.

Например, датчик №2 имеет диаграмму 2'-U-2', датчик №3 - 3'-U-3' и т.д.

Исходя из этого суммарный сигнал датчиков при перемещении колеса по участку будет равен либо сумме сигналов двух соседних датчиков (2'+3'=U, 3'+4'=U и т.д.) - при нахождении колеса между шпалами, либо сигналу U одного датчика - при нахождении колеса над шпалой.

Таким образом, при любой координате x колеса (в пределах измерительного участка) суммарный сигнал датчиков всегда будет равен значению U, пропорциональному силе Р (U˜Р).

При прохождении транспорта (вагона) по такому измерительному участку на большой скорости имеющуюся динамическую составляющую силы Р нетрудно учесть и вычесть, например, путем усреднения суммарного сигнала датчиков за время Т - период одного вертикального колебания вагона (в этом случае роль динамической составляющей сходится к нулю).

Следует отметить отсутствие необходимости рельсовых стыков по концам измерительного участка, что также ведет к улучшению показателей устройства в целом (снижение "динамики", повышение надежности и т.д.).

1. Устройство для взвешивания движущегося рельсового транспорта, содержащее участок железнодорожного пути длиной L, включающий рельсы, шпалы, лежащие на грунте, отличающееся тем, что длина L участка железнодорожного пути определяется по формуле

L=Lгу+0,45V, м,

где Lгу - длина грузоприемного устройства, м;

V - скорость движения рельсового транспорта, м/с,

а на каждой шпале участка под рельсами установлены по два плоских датчика силы сжатия, каждый с узлом встройки.

2. Устройство по п.1, отличающееся тем, что плоский датчик силы сжатия содержит верхнюю и нижнюю пластины, нагружаемый (активный) чувствительный элемент и дополнен ненагружаемым (пассивным) чувствительным элементом и герметичным корпусом.

3. Устройство по п.1, отличающееся тем, что узел встройки плоского датчика содержит подкладку и дополнен фиксирующей накладкой с бортиками.