Сверхпроводящее устройство и сверхпроводящий кабель

Иллюстрации

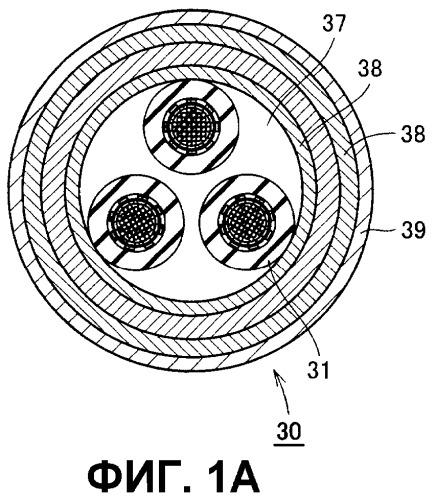

Показать всеИзобретение относится к области электротехники, в частности к сверхпроводящему устройству, которое имеет оксидный сверхпроводящий провод. При этом оксидный сверхпроводящий материал в этом оксидном сверхпроводящем проводе имеет плотность после спекания 93% или более, предпочтительно - 95% или более, более предпочтительно - 99% или более, которую получают путем термообработки провода в атмосфере повышенного давления по меньшей мере 1 МПа и менее 50 МПа. При термообработке провода в атмосфере повышенного давления подавляется формирование зазоров и пузырчатости. Техническим результатом изобретения является создание сверхпроводящего устройства и сверхпроводящего кабеля с высокой критической плотностью тока, за счет образования стабильной оксидной сверхпроводящей фазы Bi2223. 2 н. и 4 з.п. ф-лы, 32 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сверхпроводящему устройству и сверхпроводящему кабелю, в частности оно относится к сверхпроводящему устройству и сверхпроводящему кабелю, которые способны подавлять вспучивание даже при повышении температуры без регулирования температуры.

УРОВЕНЬ ТЕХНИКИ

При использовании сверхпроводящего устройства, такого как сверхпроводящий кабель, это сверхпроводящее устройство погружают в жидкий хладагент, такой как, например, жидкий азот или жидкий гелий, и выдерживают при криогенной температуре для охлаждения волокна сверхпроводника в сверхпроводящем устройстве ниже критической температуры (Тс). С другой стороны, сверхпроводящее устройство вынимают из жидкого хладагента, например, во время осмотра или т.п., и для нагревания устройства от криогенной температуры до комнатной температуры вокруг сверхпроводящего устройства подают газообразный хладагент или т.п. комнатной температуры. Однако когда устройство нагревается до комнатной температуры после того, как оно было погружено в жидкий хладагент, в обычном сверхпроводящем устройстве возникает следующая проблема.

На поверхности оксидного сверхпроводящего провода, входящего в состав сверхпроводящего устройства, обычно присутствуют мелкие поверхностные поры. Когда этот оксидный сверхпроводящий провод на длительное время погружают в хладагент, то жидкий хладагент через эти поверхностные поры просачивается в зазоры волокна сверхпроводника в оксидном сверхпроводящем проводе. При повышении температуры до нормальной из этого состояния жидкий хладагент, просочившийся в оксидный сверхпроводящий провод, испаряется, и, если скорость повышения температуры является слишком большой, то испарившийся газ не успевает выходить. При этом повышается внутреннее давление в оксидном сверхпроводящем проводе, и оно расширяет этот оксидный сверхпроводящий провод (что приводит к вспучиванию). Когда происходит вспучивание, волокно сверхпроводника, к сожалению, повреждается, что приводит к характерному снижению рабочих характеристик, такому как снижение критической плотности тока.

В этом отношении, например, выложенный патент Японии № 2002-260458 (Патентный документ 1) раскрывает способ регулирования скорости испарения для предотвращения вспучивания сверхпроводящего кабеля. Способ регулирования скорости испарения, раскрытый в упомянутой публикации, представляет собой способ регулирования скорости испарения хладагента путем задания скорости повышения температуры сверхпроводника в сверхпроводящем кабеле не более 10 К/час. В частности, скорость испарения хладагента регулируют путем задания скорости повышения температуры сверхпроводника в сверхпроводящем кабеле не более 10 К/час с помощью средств подачи хладагента, втекающего в сверхпроводящий кабель при более высокой температуре, чем температура при обычном охлаждении; средств подачи хладагента, втекающего в сверхпроводящий кабель со скоростью, меньшей, чем при обычном охлаждении; средств введения повышающей температуру текучей среды с температурой, превышающей температуру хладагента при обычном охлаждении, в хладагент, подаваемый в сверхпроводящий кабель; или средств подачи хладагента в сверхпроводящий кабель с одновременным постепенным повышением давления хладагента из состояния, в котором температура хладагента не превышает температуру кипения или близка к этой температуре кипения. Таким образом, скорость испарения жидкого хладагента, просочившегося в сверхпроводящий провод, относительно снижается настолько, что расширение провода может быть подавлено.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Однако в способе, раскрытом в упомянутой публикации, скорость нагревания сверхпроводника от криогенной температуры до комнатной температуры необходимо регулировать, и при этом регулирование температуры при повышении температуры является сложным. Помимо этого, скорость повышения температуры сверхпроводника находится на столь низком уровне, составляющем не более 10 К/час, что для повышения температуры требуется много времени.

В качестве способа, способного подавлять вспучивание после повышения температуры без регулирования температуры, также может применяться следующий способ. То есть, может также примениться способ подавления вспучивания путем нанесения на периферию оболочки оксидного сверхпроводящего провода, входящего в состав сверхпроводящего устройства, металла для блокирования пор, посредством чего затрудняется просачивание жидкого хладагента в зазоры волокна сверхпроводника в оксидном сверхпроводящем проводе.

Согласно этому способу, однако, масса сверхпроводящего устройства повышается на массу нанесенного металла, с увеличением размера сверхпроводящего устройства. Помимо этого, также увеличивается число стадий изготовления сверхпроводящего устройства.

Соответственно, задача настоящего изобретения заключается в создании сверхпроводящего устройства и сверхпроводящего кабеля, способных подавлять вспучивание даже при повышении температуры без регулирования температуры.

Средства для решения этих проблем

Сверхпроводящее устройство согласно настоящему изобретению имеет оксидный сверхпроводящий провод. Плотность после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе составляет по меньшей мере 93%.

Сверхпроводящий кабель согласно настоящему изобретению имеет оксидный сверхпроводящий провод. Плотность после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе составляет по меньшей мере 93%.

В сверхпроводящем устройстве и сверхпроводящем кабеле согласно настоящему изобретению число зазоров в оксидном сверхпроводнике настолько мало, что жидкий хладагент по существу не просачивается в зазоры оксидного сверхпроводника. Поэтому при повышении температуры из состояния погруженности в жидкий хладагент до обычной температуры без регулирования температуры количество испаряемого жидкого хладагента является чрезвычайно малым. Следовательно, внутреннее давление в оксидном сверхпроводящем проводе по существу не повышается, и вспучивание может быть подавлено.

В сверхпроводящем устройстве согласно настоящему изобретению плотность после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе предпочтительно составляет по меньшей мере 95%.

В сверхпроводящем кабеле согласно настоящему изобретению плотность после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе предпочтительно составляет по меньшей мере 95%.

Таким образом, число зазоров в оксидном сверхпроводнике уменьшено настолько, что жидкий хладагент по существу не просачивается в зазоры оксидного сверхпроводника. Поэтому при повышении температуры из состояния погруженности в жидкий хладагент до обычной температуры без регулирования температуры вспучивание может быть подавлено в большей степени.

В сверхпроводящем устройстве согласно настоящему изобретению плотность после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе предпочтительно составляет по меньшей мере 99%.

В сверхпроводящем кабеле согласно настоящему изобретению плотность после спекания оксидного сверхпроводника в оксидном сверхпроводящем проводе предпочтительно составляет по меньшей мере 99%.

Таким образом, число зазоров в оксидном сверхпроводнике уменьшено настолько сильно, что жидкий хладагент по существу не просачивается в зазоры оксидного сверхпроводника. Поэтому при повышении температуры из состояния погруженности в жидкий хладагент до обычной температуры без регулирования температуры вспучивание может быть подавлено в еще большей степени.

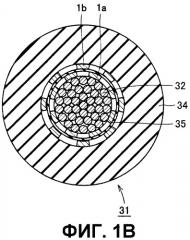

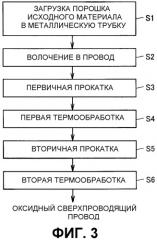

Оксидный сверхпроводящий провод, имеющий оксидный сверхпроводник, обладающий упомянутой плотностью после спекания, может быть изготовлен с помощью следующего способа изготовления:

приготавливают провод, имеющий конфигурацию, полученную путем покрытия металлом порошка исходного материала для оксидного сверхпроводника. Провод подвергают термообработке в атмосфере повышенного давления. Совокупное давление в атмосфере повышенного давления составляет по меньшей мере 1 МПа и менее 50 МПа.

Согласно предложенному в настоящем изобретении способу изготовления оксидного сверхпроводящего провода, из-за значительного внешнего давления на провод, составляющего по меньшей мере 1 МПа, возникают пластическая деформация и деформация ползучести формируемых при термообработке сверхпроводящих кристаллов, за счет чего число зазоров между этими оксидными сверхпроводящими кристаллами уменьшается (плотность после спекания оксидного сверхпроводника увеличивается). Кроме того, расширение газа в зазорах формируемого при термообработке порошка оксидных сверхпроводящих кристаллов или газа, присутствующего за счет адгезии на формируемом при термообработке порошке оксидных сверхпроводящих кристаллов, может быть затруднено в ходе термообработки за счет давления снаружи металлической трубки, посредством чего исключается появление пузырчатости в оксидном сверхпроводящем проводе. Следовательно, улучшается критическая плотность тока.

Для образования стабильной оксидной сверхпроводящей фазы парциальное давление кислорода необходимо постоянно регулировать в неизменном диапазоне независимо от значения совокупного давления в атмосфере повышенного давления. Если совокупное давление в атмосфере повышенного давления в данном случае превышает 50 МПа, то парциальное давление кислорода по отношению к совокупному давлению снижается. Таким образом, значение концентрации кислорода в атмосфере повышенного давления снижается настолько, что на него в значительной степени влияет погрешность измерения или т.п., и поэтому парциальное давление кислорода, к сожалению, трудно регулировать. Согласно предложенному способу изготовления оксидного сверхпроводящего провода, термообработку выполняют в атмосфере повышенного давления менее 50 МПа, посредством чего парциальное давление кислорода по отношению к совокупному давлению в атмосфере повышенного давления столь сильно не снижается, а концентрация кислорода в атмосфере повышенного давления находится на достаточно высоком уровне, в результате чего парциальное давление кислорода легко регулируется, причем без значительного влияния со стороны погрешности измерения или т.п. Оксидный сверхпроводящий провод, имеющий оксидный сверхпроводник, обладающий плотностью после спекания, составляющей, по меньшей мере, примерно 93% и не более примерно 96%, получают путем термообработки провода в атмосфере повышенного давления, в которой совокупное давление составляет по меньшей мере 1 МПа и менее 50 МПа.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода стадию термообработки предпочтительно выполняют путем горячего изостатического прессования (ГИСП).

Таким образом, оксидный сверхпроводящий провод настолько изотропно подвергают воздействию давления, что появление в нем зазоров и пузырчатости предотвращается единообразным образом.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода оксидный сверхпроводник предпочтительно представляет собой оксидный сверхпроводник на основе Bi-Pb-Sr-Ca-Cu-O, включающий в себя фазу Bi2223, содержащую висмут, свинец, стронций, кальций и медь при атомных отношениях (висмут и свинец):стронций:кальций:медь, составляющих приблизительно 2:2:2:3.

Таким образом, зазоры между кристаллами, а также пузырчатость оксидного сверхпроводящего провода подавляются настолько, что в результате этого может быть улучшена критическая плотность тока.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода стадию термообработки предпочтительно выполняют в кислородной атмосфере, и при этом парциальное давление кислорода составляет по меньшей мере 0,003 МПа и не более 0,02 МПа.

Таким образом, парциальное давление кислорода поддерживают в пределах диапазона по меньшей мере 0,003 МПа и не более 0,02 МПа, так что образуется стабильная оксидная сверхпроводящая фаза, и поэтому может быть улучшена критическая плотность тока. Если парциальное давление кислорода превышает 0,02 МПа, то образуется гетерофаза, в то время как образование оксидной сверхпроводящей фазы затруднено и поэтому снижается критическая плотность тока, если парциальное давление кислорода составляет менее 0,003 МПа.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода парциальное давление кислорода регулируют для его повышения вслед за (в соответствии с) повышением температуры в атмосфере повышенного давления при повышении температуры перед термообработкой на стадии термообработки.

Значение оптимального парциального давления кислорода для образования оксидной сверхпроводящей фазы увеличивается вслед за повышением температуры. Таким образом, надлежащее парциальное давление кислорода обеспечивается также при повышении температуры перед термообработкой на стадии термообработки, в результате чего образуется стабильная оксидная сверхпроводящая фаза, и при этом может быть улучшена критическая плотность тока.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода совокупное давление в атмосфере повышенного давления предпочтительно регулируют таким образом, чтобы оно было постоянным в ходе термообработки.

При термообработке совокупное давление может проявлять тенденцию к снижению из-за расхода газообразного кислорода, обусловленного окислением несущей провод опоры в сосуде повышенного давления, бросанием регулятора давления, такого как поддерживающий давление клапан, во время регулирования давления, или колебанием давления при введении газа, добавляемого для восполнения израсходованного кислорода. Если эти обстоятельства приводят к резкому понижению давления в сосуде, то внутреннее давление в проводе достигает высокого уровня по сравнению с внешним давлением, и в результате на проводе появляется вспучивание. Согласно предпочтительному аспекту настоящего изобретения, однако, совокупное давление в ходе термообработки регулируют таким образом, чтобы оно было постоянным, в результате чего может быть предотвращено появление пузырчатости на проводе, возникающей по причине резкого снижения давления в ходе термообработки.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода стадию термообработки предпочтительно выполняют в кислородной атмосфере, и при этом парциальное давление кислорода в ходе этой термообработки регулируют таким образом, чтобы оно было постоянным с диапазоном колебаний в пределах 10%.

Таким образом, парциальное давление кислорода может выдерживаться в оптимальном диапазоне для образования оксидной сверхпроводящей фазы независимо от колебаний температуры, в результате чего образуется стабильная оксидная сверхпроводящая фаза, и при этом может быть улучшена критическая плотность тока.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода для восполнения снижения давления, возникающего в результате снижения температуры, которое происходит непосредственно после термообработки, предпочтительно вводят газ.

При снижении температуры непосредственно после термообработки вслед за изменением температуры следует снижение давления. Если в это время нагревательный сосуд подвергают резкой декомпрессии, то внутреннее давление провода повышается по сравнению с внешним давлением, что приводит к появлению пузырчатости провода. Согласно предпочтительному аспекту настоящего изобретения, однако, для восполнения снижения давления, обусловленного снижением температуры, вводят газ, в результате чего может быть предотвращено появление пузырчатости, обусловленной резким снижением давления при снижении температуры непосредственно после термообработки.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода скорость снижения давления (скорость декомпрессии) при снижении температуры непосредственно после термообработки регулируют на уровне не более 0,05 МПа/мин, если металл, покрывающий порошок исходного материала, содержит серебро, и отношение площади металлической части к площади оксидного сверхпроводника в поперечном сечении провода (далее - «доля серебра») после стадии термообработки составляет 1,5.

Таким образом, более заметный эффект предотвращения появления пузырчатости, возникающей в результате резкого снижения давления, может быть достигнут в том случае, когда доля серебра составляет 1,5.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода скорость снижения давления по совокупному давлению в атмосфере повышенного давления предпочтительно регулируют на уровне не более 0,05 МПа/мин, когда температура атмосферы на стадии термообработки составляет по меньшей мере 200оС, если металлическое покрытие порошка исходного материала содержит серебро, и при этом доля серебра составляет 1,5.

Если нагревательный сосуд подвергают резкой декомпрессии, когда температура атмосферы составляет по меньшей мере 200оС, то внутреннее давление провода повышается по сравнению с внешним давлением, в результате чего на проводе появляется пузырчатость. Поэтому более заметный эффект предотвращения пузырчатости на проводе в результате резкого снижения давления на стадии термообработки (перед термообработкой, в ходе термообработки и после термообработки) обеспечивается в том случае, когда доля серебра составляет 1,5.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода скорость снижения давления в ходе снижения температуры непосредственно после термообработки предпочтительно регулируют на уровне не более 0,03 МПа/мин, если металл, покрывающий порошок исходного материала, содержит серебро, и при этом доля серебра составляет 3,0.

Таким образом, более заметный эффект предотвращения пузырчатости на проводе, возникающей в результате резкого снижения давления, может быть обеспечен в том случае, когда доля серебра составляет 3,0.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода скорость снижения давления по совокупному давлению в атмосфере повышенного давления регулируют на уровне не более 0,03 МПа/мин, если металл, покрывающий порошок исходного материала, содержит серебро, доля серебра составляет 3,0, и температура атмосферы на стадии термообработки составляет по меньшей мере 200оС.

Если нагревательный сосуд подвергают резкой декомпрессии, когда температура атмосферы составляет по меньшей мере 200оС, то внутреннее давление провода повышается по сравнению с внешним давлением, в результате чего появляется пузырчатость провода. Поэтому более действенный эффект предотвращения пузырчатости провода, возникающей в результате резкого снижения давления на стадии термообработки (перед термообработкой, в ходе термообработки и после термообработки), обеспечивается в том случае, когда доля серебра составляет 3,0.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода скорость снижения давления по совокупному давлению в атмосфере повышенного давления регулируют на уровне не более 0,05 МПа/мин, если совокупное давление атмосферы повышенного давления на стадии термообработки составляет по меньшей мере 1 МПа.

Если нагревательный сосуд подвергают резкой декомпрессии, когда совокупное давление в атмосфере составляет по меньшей мере 1 МПа, то внутреннее давление провода повышается по сравнению с внешним давлением, в результате чего на проводе появляется пузырчатость. Поэтому обеспечивается более заметный эффект предотвращения появления пузырчатости провода, возникающей в результате резкого снижения давления на стадии термообработки (перед термообработкой, в ходе термообработки и после термообработки).

Вышеупомянутый способ изготовления оксидного сверхпроводящего провода предпочтительно также включает в себя стадию прокатки провода при помощи валка после стадии приготовления провода и перед стадией термообработки, причем толщина наружного слоя оболочки провода после прокатки составляет по меньшей мере 20 мкм.

Поверхностные поры образуются в основном отверстиями, проникающими снаружи в волокно оксидного сверхпроводника, когда поверхности провода придается шероховатость из-за трения между проводом и валком. Когда на стадии прокатки прокатывают до такого состояния, что толщина наружного слоя оболочки оксидного сверхпроводящего провода составляет по меньшей мере 20 мкм на каждом участке, поры не проникают снаружи в волокно оксидного сверхпроводника даже в том случае, если поверхности провода при прокатке придается шероховатость, и поэтому поверхностные поры не образуются. Таким образом, формирование зазоров и пузырчатости в ходе вышеупомянутой стадии термообработки подавляется, и поэтому может быть улучшена критическая плотность тока.

Во всем данном описании термин «поверхностная пора» обозначает отверстие, проникающее снаружи в волокно оксидного сверхпроводящего провода и имеющее диаметр, который позволяет проходить жидкому хладагенту. Кроме того, термин «провод, имеющий поверхностные поры» обозначает провод, содержащий по меньшей мере две поверхностные поры на длине 1000 м.

Вышеупомянутый способ изготовления оксидного сверхпроводящего провода предпочтительно также включает в себя стадию нанесения серебра или серебряного сплава на поверхность упомянутого провода после стадии приготовления провода и перед стадией термообработки.

Долю серебра в оксидном сверхпроводящем проводе минимизируют с тем, чтобы повысить количество тока сверхпроводимости, пропускаемого на единицу площади. В проводе с малой долей серебра доля металлической части является настолько малой, что толщина наружного слоя оболочки не может быть увеличена. В частности, в проводе с толщиной наружного слоя оболочки после стадии термообработки менее 20 мкм поверхностные поры легко формируются при такой обработке, как прокатка, перед стадией термообработки. В проводе, имеющем поверхностные поры, создающий повышенное давление газ просачивается в провод через поверхностные поры также в том случае, когда вышеупомянутую стадию термообработки провода выполняют в атмосфере повышенного давления. Поэтому разница между внутренним и внешним давлениями провода исчезает, и это дает слабый эффект предотвращения снижения критической плотности тока путем подавления формирования зазоров и пузырчатости за счет повышения давления. Поэтому серебро или серебряный сплав наносят на поверхность провода после стадии приготовления провода и перед стадией термообработки таким образом, что поверхностные поры покрываются серебром или серебряным сплавом и исчезают с поверхности. Поэтому стадию термообработки выполняют уже после удаления поверхностных пор с провода, в результате чего создающий повышенное давление газ не проникает в провод через эти поверхностные поры на стадии термообработки. Таким образом, формирование зазоров и пузырчатости подавляется на всей вышеупомянутой стадии термообработки провода в атмосфере повышенного давления, и поэтому может быть улучшена критическая плотность тока.

Вышеупомянутый способ изготовления оксидного сверхпроводящего провода предпочтительно также включает в себя стадию прокатки провода с помощью валка после стадии приготовления провода и перед стадией термообработки, и при этом шероховатость Ry поверхности той части валка, которая вступает в контакт с проводом, составляет не более 320 нм.

Таким образом, трение между проводом и валком снижается настолько, что поверхность провода почти не приобретает шероховатости, и поэтому получают провод без поверхностных пор независимо от толщины наружного слоя его оболочки. Поэтому создающий повышенное давление газ не просачивается в провод через поверхностные поры на стадии термообработки. Таким образом, подавляется формирование зазоров и пузырчатости на упомянутом стадии термообработки провода в атмосфере повышенного давления независимо от толщины наружного слоя оболочки провода, и поэтому может быть улучшена критическая плотность тока. Термин «шероховатость Ry поверхности» обозначает максимальную высоту, определяемую Промышленными Стандартами Японии (JIS).

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода давление предпочтительно регулируют для его ступенчатого повышения вслед за увеличением температуры в атмосфере при повышении температуры перед термообработкой на стадии термообработки.

В проводе, имеющем поверхностные поры, создающий повышенное давление газ просачивается в провод через эти поверхностные поры даже тогда, когда стадию термообработки провода в атмосфере повышенного давления выполняют обычным способом повышения давления, и поэтому разница между внутренним и внешним давлениями провода исчезает, в результате чего создается небольшой эффект предотвращения уменьшения критической плотности тока вследствие формирования зазоров и пузырчатости при повышении давления. При регулировании давления для его ступенчатого повышения вслед за повышением температуры в атмосфере, однако, внешнее давление повышается до просачивания создающего давление газа в провод через поверхностные поры. Таким образом, имеет место разница между внутренним и внешним давлениями провода, так что формирование зазоров и пузырчатости подавляется, и поэтому критическая плотность тока может быть улучшена независимо от наличия или отсутствия поверхностных пор перед стадией термообработки.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода совокупное давление атмосферы предпочтительно регулируют для его повышения со скоростью по меньшей мере 0,05 МПа/мин при повышении температуры перед термообработкой на стадии термообработки.

Авторы настоящего изобретения обнаружили, что скорость повышения давления газа, просачивающегося в провод через поверхностные поры на стадии термообработки провода, составляет менее примерно 0,05 МПа/мин. Поэтому давление в атмосфере может постоянно поддерживаться выше внутреннего давления провода путем регулирования совокупного давления атмосферы для его непрерывного повышения со скоростью по меньшей мере 0,05 МПа/мин при повышении температуры перед термообработкой. Таким образом, в ходе увеличения температуры перед термообработкой к проводу может быть приложено сжимающее усилие, независимо от наличия или отсутствия поверхностных пор в проводе перед стадией термообработки, в результате чего подавляется формирование зазоров и пузырчатости. Вследствие этого, может быть фактически подавлено уменьшение критической плотности тока при термообработке в атмосфере повышенного давления, составляющего по меньшей мере 1 МПа и менее 50 МПа.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода совокупное давление в атмосфере предпочтительно регулируют для его непрерывного повышения в ходе термообработки на стадии термообработки.

Таким образом, уравновешивание внутреннего давления провода и давления атмосферы может быть задержано в ходе термообработки, так что состояние, в котором давление в атмосфере выше внутреннего давления провода, может поддерживаться в течение более длительного периода времени. Поэтому формирование зазоров и пузырчатости в ходе термообработки подавляется, и может быть фактически подавлено снижение критической плотности тока при термообработки в атмосфере повышенного давления, составляющего по меньшей мере 1 МПа и менее 50 МПа.

Вышеупомянутый способ изготовления оксидного сверхпроводящего провода также предпочтительно включает в себя стадию прокатки провода после стадии приготовления провода и перед стадией термообработки, и при этом степень обжатия провода на стадии прокатки составляет не более 84%, более предпочтительно - не более 80%.

Когда стадию термообработки провода выполняют в атмосфере повышенного давления, составляющего по меньшей мере 1 МПа и менее 50 МПа, оксидный сверхпроводящий провод сжимается также и на стадии термообработки. Также, когда стадию прокатки провода выполняют со степенью обжатия не более 84%, меньшей по сравнению с обычным обжатием, и поэтому порошок исходного материала сжимают на последующей стадии термообработки, то, следовательно, в результате этого может быть увеличена плотность волокон сверхпроводника. С другой стороны, стадию прокатки провода выполняют со степенью обжатия не более 84%, меньшей по сравнению с обычным обжатием, так что зазоры в порошке исходного материала по существу не формируются, в результате чего может быть подавлено формирование зазоров, проходящих перпендикулярно к продольному направлению оксидного сверхпроводящего провода. Таким образом, может быть улучшена критическая плотность тока оксидного сверхпроводящего провода. Кроме того, стадию прокатки провода предпочтительно выполняют со степенью обжатия не более 80%, так что в порошке исходного материала не образуются поверхностные поры, в результате чего может быть еще в большей степени подавлено формирование зазоров, проходящих перпендикулярно к продольному направлению оксидного сверхпроводящего провода.

Во всем этом описании степень обжатия (в %) определяется следующим образом:

[Уравнение 1]

Степень обжатия (%) = (1 - толщина провода после прокатки/толщина провода до прокатки) × 100.

В вышеупомянутом способе изготовления оксидного сверхпроводящего провода термообработку провода предпочтительно выполняют множество раз, и при этом по меньшей мере одну из этого множества термообработок выполняют в атмосфере повышенного давления, совокупное давление которой составляет по меньшей мере 1 МПа и менее 50 МПа.

Таким образом, могут быть подавлены формирование зазоров между оксидными сверхпроводящими кристаллами при термообработке и пузырчатость на оксидном сверхпроводящем проводе.

Оксидный сверхпроводящий провод, имеющий оксидный сверхпроводник, обладающий более высокой плотностью после спекания, может быть изготовлен с помощью следующего способа изготовления. Кроме того, оксидный сверхпроводящий провод может быть переформирован (преобразован) в оксидный сверхпроводящий провод, имеющий оксидный сверхпроводник, обладающий более высокой плотностью после спекания, при помощи следующего способа переформирования:

способ изготовления оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию приготовления провода, имеющего конфигурацию, полученную путем покрытия металлом порошка исходного материала для оксидного сверхпроводника, и стадию термообработки с выполнением термообработки провода в атмосфере повышенного давления, совокупное давление которой в ходе термообработки составляет по меньшей мере 1 МПа и менее 50 МПа. В ходе повышения температуры перед термообработкой на стадии термообработки повышение давления начинается с температуры, при которой 0,2%-ный условный предел текучести металла, используемого для покрытия, меньше совокупного давления при термообработке.

Способ переформирования оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию термообработки оксидного сверхпроводящего провода, имеющего конфигурацию, полученную путем покрытия металлом оксидного сверхпроводника, в атмосфере повышенного давления, совокупное давление которой в ходе термообработки составляет по меньшей мере 1 МПа и менее 50 МПа. При повышении температуры перед термообработкой на стадии термообработки повышение давления начинается с температуры, при которой 0,2%-ный условный предел текучести металла, используемого для покрытия, меньше совокупного давления при термообработке.

Согласно предложенному в настоящем изобретении способу изготовления или предложенному в настоящем изобретении способу переформирования оксидного сверхпроводящего провода, давление к проводу прикладывают в состоянии, в котором 0,2%-ный условный предел текучести металла, применяемого для покрытия, меньше совокупного давления в атмосфере повышенного давления в ходе термообработки. Таким образом, металлическая часть, которая воспринимает сжимающее усилие, обусловленное повышенным давлением, легко сжимается благодаря эффекту, аналогичному горячей обработке. Поэтому провод сжимается до того, как создающий повышенное давление газ просачивается в провод через поверхностные поры, в результате чего повышенное давление может эффективно подавлять формирование зазоров и пузырчатостей. Вследствие этого, может быть улучшена плотность после спекания оксидного сверхпроводника, так что может быть улучшена критическая плотность тока оксидного сверхпроводящего провода.

Еще один способ изготовления оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию приготовления провода, имеющего конфигурацию, полученную путем покрытия содержащим серебро металлом порошка исходного материала для оксидного сверхпроводника, и стадию термообработки с выполнением термообработки провода в атмосфере повышенного давления, совокупное давление которой в ходе термообработки составляет по меньшей мере 1 МПа и менее 50 МПа. В ходе повышения температуры перед термообработкой на стадии термообработки повышение давления начинают после того, как температура атмосферы превысит 400оС.

Еще один способ переформирования оксидного сверхпроводящего провода согласно настоящему изобретению включает в себя стадию термообработки с выполнением термообработки оксидного сверхпроводящего провода, имеющего конфигурацию, полученную путем покрытия содержащим серебро металлом оксидного сверхпроводника, в атмосфере повышенного давления, совокупное давление которой в ходе термообработки составляет по меньшей мере 1 МПа и менее 50 МПа. В ходе повышения температуры перед термообработкой на стадии термообработки повышение давление начинают после того, как температура атмосферы превысит 400оС.

Согласно предложенному в настоящем изобретении способу изготовления или предложенному в настоящем изобретении способу переформирования оксидного сверхпроводящего провода, давление к проводу прикладывают в состоянии, в котором 0,2%-ный условный предел текучести содержащего серебро металла снижается до уровня, равного совокупному давлению атмосферы повышенного давления в ходе термообработки. Таким образом, металлическая часть, которая воспринимает сжимающее усилие, обусловленное повышенным давления, легко сжимается в силу эффекта, аналогичного горячей обработке. Поэтому провод сжимается до того, как создающий повышенное давление газ просачивается в провод через поверхностные поры, в результате чего формирование зазоров и пузырчатости при повышенном давлении может быть в достаточной степени подавлено. Вследствие этого, может быть улучшена плотность после спекания оксидного сверхпроводника, так что может быть улучшена критическая плотность тока оксидного сверхпроводящего провода. Оксидный сверхпроводящий провод, имеющий оксидный сверхпроводник, обладающий плотностью после спекания, составляющей по меньшей мере 95%, получают при помощи вышеупомянутого способа изготовления или вышеупомянутого способа переформирования, независимо от наличия или отсутствия поверхностных пор.

И в вышеупомянутом способе изготовления, и в вышеупомянутом способе переформирования повышение давления предпочтительно начинают после того, как температура атмосферы превысит 600оС при повышении температуры перед термообработкой на стадии термообработки.

Таким образом, давление прикладывают к проводу в состоянии, в котором 0,2%-ный условный предел текучести содержащего серебро металла уменьшается примерно до половины совокупного давления атмосферы повышенного давления в ходе термообработки. За счет этого металлическая часть, которая воспринимает сжимающее усилие, обусловлен