Катализатор и способ получения бензина-алкилата

Иллюстрации

Показать всеИзобретение относится к химии гетерогенного катализа, в частности к процессам получения высокооктанового компонента бензина при алкилировании изобутана бутан-бутиленовой фракцией на гетерогенных катализаторах. Твердый гетерогенный катализатор представляет собой твердую пористую сверхкислоту на основе металлосиликатов циркония, гафния или их смесей, промотированных солями двух- или трехзарядных катионов металлов с двухзарядными анионами, и имеет общую формулу (ЭО2·а SiO2)·b(McXd), где Э=Zr, Hf или их смеси, а=17-34, b=0,5 при с=1 и d=1, M=Ni2+, Zn2+ и ZrO2+, X=SO4 2-, ZrF6 2-; b=0,1666 при с=2 и d=3, M=Sc3+, Y3+ Ga3+, X=SO4 2-, причем коэффициенты а и b могут отклоняться относительно указанных значений в большую или в меньшую сторону на 20% для коэффициента а и на 5% для коэффициента b. Заявлен также способ получения высокооктанового компонента автомобильного топлива бензина-алкилата путем алкилирования изобутана промышленной бутан-бутеновой фракцией в присутствии указанного катализатора при температуре от 348 до 375 К, давлении от 1,7 до 2,5 МПа, мольном отношении изобутан\бутены от 10 до 15, с объемной скоростью подачи сырья от 6,4 до 8,5 г/мл кат·ч и последующей возможной регенерацией указанного катализатора. Технический результат - высокие показатели по конверсии, выходу алкилата, производительности и ресурса действия катализатора, 2 н. и 5 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к химии гетерогенного катализа, в частности к процессам получения высокооктанового компонента бензина, именуемого в нефтеперерабатывающей промышленности как »алкилат». В основе процесса получения алкилата лежит реакция алкилирования изопарафинов (изобутан) низшими олефинами (пропен, бутены). Катализаторами промышленного алкилирования служат безводный фтороводород или концентрированная серная кислота. Технологическое оформление реакции доведено до высокой степени совершенства: для получения 1 т алкилата требуется не более 0,4 кг фтороводорода или 70 кг серной кислоты. Несмотря на возврат и регенерацию использованных катализаторов, стоимость алкилата на 30% определяется ценой катализатора. Снижение требований к качеству реагентов (по содержанию влаги, диенов, серосодержащих соединений) увеличивает расход фторводорода до 1 кг на 1 т алкилата, а расход серной кислоты повышает до 200 кг/т алкилата. Токсичность, коррелирующее действие на материалы оборудования, образование трудноутилизируемых отходов при общемировом масштабе производства алкилата, превышающем 70 млн. т\год, высокая вероятность возникновения экологических катастроф делают использование названных катализаторов весьма проблематичным.

В качестве альтернативных катализаторов реакции алкилирования предложены различные кислотные гетерогенные системы. Лишь четыре из них доведены до уровня демонстрационных пилотных установок. Среди них разработки фирм «Халдор Топсе», «Каталитика, Несте Ой, Коноко», «Кемикл Рисерч энд лицензинг, Шеврон» и «ЮОП». Разработки этих фирм предложили несколько технологических схем применения гетерогенных катализаторов, среди них:

1. Известные кислоты Бренстеда, гетерогенизированные на неорганических носителях пористой и непористой природы, как описано в европатентах ЕР 0433954 А1, ЕР 0542620 А1.

2. Известные кислоты Льюиса, гетерогенизированные на неорганических кристаллических носителях с регулярной пористой структурой(цеолитах) или на полимерных носителях, причем и цеолиты, и органические полимеры первоначально обладают кислотной функцией Бренстеда, пат США 3975299, 4384161, 4992616.

3. Полимерные материалы, содержащие перфторалкиленсульфоновые или перфторариленсульфоновые группы, их применение описано в пат. США 3855342, 3862258, 4038213.

4. Твердые неорганические кристаллические материалы с регулярной пористой структурой определенных размеров(цеолиты),обладающие одновременно свойствами кислот Бренстеда и Льюиса, пат. США 4300015, 4992615, 5258569, WO 93\017106, 99\19279.

5. Твердые неорганические аморфные материалы с нерегулярной пористой структурой, модифицированные нанесением соединений, обладающих свойствами «сверхкислоты». По известному определению «сверхкислотой « называют смесь таких соединений, которые порознь обладают свойствами кислот Бренстеда и Льюиса с известными свойствами, а их смесь превосходит по силе 100%-ную серную кислоту. Патентная информация о каталитическом действии таких систем представлена патентами Японии: 51-63386, 57-3650, 59-40056, 59-6181, 61-242461; Китая 1230463, 1362286; США 3251902, 3655813, 4377721, 5491278, 5493067, которые в совокупности излагают концепцию аналогов нашего изобретения, и патентом РФ 2091360, принятого нами за прототип изобретения.

Все пять направлений использования гетерогенных катализаторов для получения алкилата требуют профессиональной экспертной оценки по ряду параметров. Такими параметрами процесса алкилирования являются:

- конверсия олефинов (бутенов), К, %, которая к моменту завершения межрегенерационного пробега катализатора должна быть не ниже 90%,

- выход алкилата на пропущенные бутены, В, масс.%. В реальных условиях алкилирование включает не только основную реакцию образования алкилата изобутан + бутены → триметилпентаны, диметилгексаны (алкилат) (1), но и побочный процесс олигомеризации бутены → олигомер бутенов (2). Поэтому теоретический выход продуктов реакции по уравнениям (1) и (2) принимают равным 203,6 и 100 масс.% соответственно. В присутствии сверхкислот выход алкилата повышается за счет реакции самоалкилирования изобутана 2 (изобутан) → триметилпентаны, диметилгексаны (алкилат) + водород (3) и возрастает вплоть до 210% и более,

- производительность по алкилату, измеряемая массой алкилата, производимого единицей массы (объема) катализатора за 1 час, П, кгалк\кгкатч, кгалк\лкат ч,

- ресурс (время жизни) катализатора, измеряемый количеством алкилата, получаемого с единицы массы (объема) катализатора за межрегенерационный пробег, Р кгалк\кгкат, кгалк\лкат. Продолжительность пробега катализатора в часах есть частное от деления величины Р на величину П.

Эксплуатационные параметры для катализаторов всех пяти вышеперечисленных типов представлены в табл.1. Как следует из таблицы, наилучшими показателями по выходу алкилата, производительности и ресурсу действия обладает катализатор по прототипу.

| Таблица 1.Эксплуатационные характеристики гетерогенных катализаторов для получения алкилата в соответствии с пятью концепциями их происхождения. | ||||

| Показатели | Гетерогенные катализаторы в соответствии с концепцией | |||

| 1,2 | 3,4 | 5 | ||

| Аналоги | Прототип | |||

| Конверсия бутенов, К, % | 98-100 | 90-100 | 95-100 | 94-99 |

| Выход алкилата, В, масс.% | 190-210 | 180-210 | 195-200 | 186-204 |

| Производительность по алкилату П, кгалк\кгкат ч | 2,0-2,1 (1,2-1,3) | 0,05-1,0 (0,03-0,6) | 0,2-0,3 (0,1-0,24) | 0,2-1,7 (0,12-0,99) |

| Ресурс, Р, кгалк\кгкат | 500-600 (300-360) | 3-24(2-15) | 20-50(14-35) | 300-670(180-400) |

| Время жизни, ч | 250-300 | 40-200 | 80-250 | 200-880 |

| Возможность регенерации | Нет | 3 - нет, 4 - да | Да | Да |

| Примечание: в скобках указаны массово-обьемные показатели, кг/л ч, кг/л. |

Все остальные катализаторы не имеют перспектив для внедрения либо по экологическим, либо по технико-экономическим показателям. Авторы прототипа декларировали наличие высоких показателей предлагаемых катализаторов способом их синтеза, отличающегося тем, что на первом этапе приготовления катализатора необходимо синтезировать матрицу-носитель, а затем на втором этапе нанести на носитель активный компонент с размером частиц не более 1-50 нм. Также было заявлено, что катализатор может быть многократно регенерирован после дезактивации путем промывки органическими растворителями без или с дополнительной подачей водорода при промывке.

Недостатком прототипа является невысокий ресурс действия и умеренно низкий выход алкилата на взятый в реакцию олефин, особенно после нескольких регенераций.

Задача изобретения - создание экологически безопасного способа получения бензин-алкилата в присутствии гетерогенного сверхкислотного катализатора, ведущего реакцию алкилирования изобутана бутенами.

В основе решения поставленной технической задачи лежит повышение эксплуатационных свойств гетерогенного катализатора, которое выражается как в увеличении ресурса действия катализатора, так и в повышении устойчивости к регенерации, причем первоначальные свойства катализатора воспроизводятся, в отличие от прототипа, многократно. Улучшение свойств катализатора по сравнению с прототипом достигается за счет определенного соотношения активных компонентов, которые формируют не в две, а в одну стадию, причем активные компоненты взаимодействуют друг с другом на уровне частиц, имеющих наноразмеры, т.е. на уровне молекул.

Вопреки утверждению авторов прототипа о благотворном влиянии на ресурс катализатора добавок в исходное сырье продукта реакции - алкилата, мы нашли, что эта добавка существенно сокращает ресурс катализатора. Реально лишь прибавление к сырью ароматических углеводородов действительно увеличивает ресурс катализатора. На практике мы рекомендуем добавлять к исходному сырью до 5% масс. ароматических углеводородов в виде реформата или катализата из процесса ароматизации фракцию БТК (бензол, толуол, ксилол). В предлагаемом способе алкилирования катализатор регенерируют путем промывки его реформатом в атмосфере водорода. Реформат после использования применяется по своему назначению.

Твердый гетерогенный катализатор для получения бензина-алкилата путем контактирования жидкой смеси изобутана и бутан-бутеновой фракции с этим катализатором представляет собой твердую пористую сверхкислоту на основе металлосиликатов, циркония, гафния или их смесей, промотированных солями двух- или трехзарядных катионов металлов с двухзарядными анионами, и имеет общую формулу

(ЭО2.a SiO2).b (Mc*Xd),

где Э=Zr, Hf или их смеси,

а=17-34

b=0,5

при с=1 и d=1,

М=Ni2+, Zn2+ и ZrO2+

X=SO4 2-, ZrF6 2-,

и а=17-34, b=0,1666 при с=2 и в=3,

M=Sc3+Y3+, Ga3+,

Х=SO4 2-,

причем коэффициенты а и b могут отклоняться относительно указанных значений в большую или в меньшую сторону на 20% для коэффициента а и на 5% для коэффициента b.

Процесс ведут при температуре 348-375 К, давлении 1,7-2,5 МПа и скорости подачи сырьевой смеси 6,4-8,5 г/млкатч. В качестве сырья применяют смесь изобутана и бутенов с мольным отношением от 10 до 15.

Для увеличения продолжительности работы катализатора в исходную сырьевую смесь дополнительно вводят 0,6-1,0 мас.% ароматических углеводородов в виде промышленного реформата или катализата из процесса ароматизации низших парафинов БТК (смесь бензол-толуол-ксилолы).

Восстановление активности дезактивированного твердого гетерогенного катализатора осуществляют путем замены исходного сырья реформатом, подаваемым с объемной скоростью 2-3 ч-1 при температуре 403-423 К в течение 4-6 ч и дополнительно насыщенным водородом под давлением 5 МПа.

Были синтезированы 3 образца катализаторов. Первый - в условиях действия прототипа, остальные - по нашей методике.

Пример 1. Катализатор К 1 по прототипу синтезирован из 20%-ного золя кремневой кислоты, взятого в количестве, соответствующем содержанию 81,0 г двуокиси кремния. Золь смешали с раствором нитрата цирконила, взятого в количестве, содержащем 10,96 г двуводной соли. После нагревания и перемешивания до однородной массы полученный гель высушен до постоянной массы и измельчен в порошок. Порошок помещен в 200 мл раствора, содержащего 0,17 г платины в форме H2(PtCl6) 6 Н2О, а также 13,78 г цинковой соли цирконилсерной кислоты в пересчете на безводную. После упаривания досуха композиция катализатора имеет состав, масс.%:

| SiO2 | 81,0 |

| ZrO2 | 5,05 |

| Pt | 0,17 |

| ZnZrO(SO4)2 | 13,78. |

После таблетирования композиции методом сухого прессования катализатор К 1 нагревали в муфельной печи до максимальной температуры 600°С и выдерживали в этих условиях 3 часа. Горячий катализатор герметично укупоривали.

Пример 2. 206,0 г тетраметокси- или 281,0 г тетраэтоксисилана гидролизуют 560 мл дистиллированной воды, подкисленной азотной кислотой до рН=1. Температура при гидролизе не выше 30°С. После получения прозрачного раствора к нему при перемешивании приливают раствор из 21,1 г дигидрата нитрата цирконила и 11,8 г гептагидрата сульфата цинка в минимальном объеме воды. Прозрачный раствор распыляют в пламени воздушно-пропановой горелки, собирая готовый порошок катализатора в циклоне. Порошок пропитывают соединением платины, как в примере 1, сушат и таблетируют. Прокаливают, как описано выше. Получают катализатор К 2

Пример 3. 215,0 г свежеперегнанного в вакууме метилата или 271,0 г этилата циркония растворяют в 2600,0 г в тетраметокси- или в 3560,0 г тетраэтоксисилана прибавляют 80,8 г этилата цинка и 90 г диметилсульфата. Полученный раствор после перемешивания закачивают в центральное сопло распылителя, коаксиально окруженное соплом большего диаметра. Через это сопло подают перегретый до 200°С водяной пар. Отношение водяной пар/органический раствор не менее 10 по массе. Тонкодиспергированный порошок собирают в циклоне, сушат при температуре 150-200°С 5 часов, наносят 0,17 масс.% платины, таблетируют и прокаливают, как было описано выше. Получают катализатор К 3.

Катализаторы по изобретению после термообработки при 600°С имеют один и тот же состав, соответствующий формуле

(ZrO2 17,12 SiO2) 0,52 ZnSO4+1,1 10-2 Pt

Их испытывают, поместив в обогреваемый металлический проточный реактор. Сырьем служила смесь изобутана с промышленной бутан-бутеновой фракцией углеводородов с мольным отношением изобутан/бутены 10,3. Скорость подачи сырья 6,4 г\млкат ч, давление 1,7 МПа, температура 348 К. Результаты сравнения всех трех катализаторов представлены в табл.2. Регенерацию осуществляли, прокачивая через дезактивированный катализатор реформат, насыщенный водородом под давлением 5 МПа. Объемная скорость подачи реформата 2-3 ч-1, температура 403-423 К.

Продолжительность регенерации 4-6 часов.

| Таблица 2.Результаты сравнения экспериментальных характеристик катализаторов при алкилировании изобутана бутенами (10,3 моль\моль), 348 К, 1,7 МПа. Подача сырья 6,4 г\млкат ч (обозначения - см. табл.1). | |||

| Показатели | Катализаторы | ||

| По прототипу | Предлагаемая разработка | ||

| К1 | К2 | К3 | |

| К, % | 95-97 | 95-99 | 96-100 |

| В, % масс. | 195-202 | 195-210 | 195-215 |

| П, г\млкат ч | 0,93 | 0,94 | 0,94 |

| Время непрерывной работы, ч | 380 | 490 | 550 |

| Время непрерывной работы после 5-ой регенерации, ч | 250 | 490 | 550 |

| К, % | 80-85 | 95-97 | 95-97 |

| В, % масс. | 160-172 | 195-205 | 195-210 |

Пример 4. Катализатор К 3 для демонстрации управления его ресурсами испытывают при алкилировании изобутана бутенами, содержащими добавку реформата. Остальные условия - как в табл.2. Скорость подачи сырья 6,45 г\млкат ч, причем 0,05 г\млкат ч приходится на реформат. Получают производительность по алкилату на уровне 0,98-0,99 г\млкат ч в течение 800 часов. Доля реформата в полученном алкилате составляет 5% масс. и не сказывается существенно на товарных свойствах продукта.

Пример 5. В целях подтверждения действенности катализаторов с заявленным диапазоном химического состава синтезируют образец, для которого величина коэффициента а в общей формуле равна 34,0. Для этого указанное в примере 3 количество тетраметокси- или тетраэтоксициркония (215,0 или 271,0 г соотвественно) растворяют в 5170,0 г тетраметокси- или в 7070,0 г тетраэтоксисилана. Количество этилата цинка и диметилсульфата оставляют прежним, а добавку платины удваивают. Полученный по образцу примера 3 катализатор К 4 испытывают в условиях, вынесенных в заголовок табл.2. При этом достигают следующих показателей: К=95-99%, В=195-204 масс.%, П=0,94 г\млкат ч, время непрерывной работы 500 часов. Из анализа аналогов нашего изобретения следует, что величина коэффициента b в общей формуле предлагаемого катализатора жестко задана оптимальным мольным отношением ЭО2: двухзарядный анион, которое равно 2 с размахом в 5% от названного значения.

Контроль размеров частиц и пор полученных тремя различными способами катализаторов К 1-К 3 с помощью электронного микроскопа показывает, что размер первичных частиц этих катализаторов находится в диапазоне 3-80 (вместо заявленных 1-50 нм), 2-50 и 1-40 нм, а средний радиус пор составляет 30-100, 80-300 и 100-1000 нм для катализаторов К 1, К 2 и К 3 соответственно. Заметим, что в предлагаемой нами разработке катализатора для процесса получения бензина-алкилата ключевым моментом является использование предшественников катализаторов в форме истинных растворов. В таких растворах молекулы предшественников катализаторов существуют в виде частиц наноразмерной величины. Величина твердых гетерогенных частиц, получаемых из этих растворов катализаторов, также не выходит за пределы наноразмеров, что принципиально подчеркивается в настоящем тексте и в тексте описания.

Примеры 6-18 выполнены по условиям примера 2 и с указанным в этом примере количеством диоксида кремния, равным 1,3488 моль любого из названных в примере 2 тетраалкоксисиланов. Другие компоненты, их количество указаны в примерах с очередным порядковым номером.

Пример 6. Катализатор К 6 приготовлен в условиях примера 2. Вместо нитрата цирконила использован нитрат гафнила в количестве 27,7 г двуводной соли. Содержание палладия, введенного в форме тетрахлоропалладата аммония, 0,2 масс.%.

Пример 7. Катализатор К 7 приготовлен в условиях примера 2 из 22,4 г двуводной соли нитрата цирконила - гафнила (80-20 ат % соответственно). Катализатор содержит 0,2 масс.% палладия.

Пример 8. Катализатор К 8 вместо сульфата цинка содержит сульфат цирконила, приготовленный растворением 10,5 г двуводного нитрата цирконила в 80 мл 0,5 М водного раствора серной кислоты.

Пример 9. Катализатор К 9 вместо сульфата цинка приготовлен с использованием 10,4 г гексагидрата сульфата никеля.

Пример 10. Катализатор К 10 приготовлен с использованием в качестве источника цинка 11,7 г гексагидрата нитрата цинка. Нитрат растворен во фторидном растворе, полученном растворением 10,5 г дигидрата нитрата цирконила в 100 мл 2,6 М водного раствора фтороводорода.

Пример 11. Таким же образом, как это описано в примере 9, во фторидном растворе растворяют 11,5 г гексагидрата нитрата никеля. Получают катализатор К 11.

Катализаторы К 12-К 18 получены в условиях примера 2. Вместо сульфатов цинка или никеля использованы водные сульфаты скандия, иттрия и галлия.

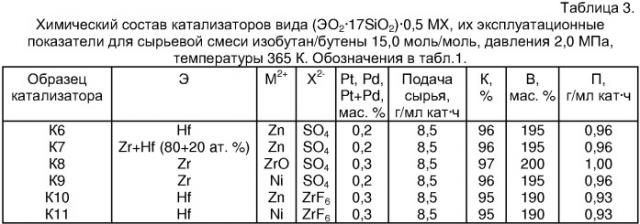

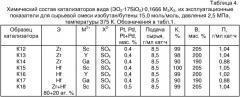

Все катализаторы охарактеризованы в табл.3,4 показателями, расшифровка которых дана в табл.1.

1. Твердый гетерогенный катализатор для получения бензина-алкилата путем контактирования жидкой смеси изобутана и бутан-бутеновой фракции с этим катализатором, представляющий собой твердую пористую сверхкислоту на основе металлосиликатов циркония, гафния или их смесей, промотированных солями двух- или трехзарядных катионов металлов с двухзарядными анионами, имеющий общую формулу

(ЭО2·а SiO2)·b(McXd),

где Э=Zr, Hf или их смеси,

а=17-34,

b=0,5 при с=1 и d=1,

М=Ni2+, Zn2+ и ZrO2+,

X=SO4 2-, ZrF6 2-;

b=0,1666 при с=2 и d=3,

M=Sc3+, Y3+, Ga3+,

X=SO4 2-,

причем коэффициенты а и b могут отклоняться относительно указанных значений в большую или в меньшую сторону на 20% для коэффициента а и на 5% для коэффициента b.

2. Катализатор по п.1, отличающийся тем, что его получают в одну стадию, причем активные компоненты взаимодействуют друг с другом на уровне частиц, имеющих наноразмеры.

3. Катализатор по п.1, отличающийся тем, он дополнительно содержит не более 0,5 мас.% металлов платиновой группы, таких как платина, палладий или их смеси.

4. Способ получения высокооктанового компонента автомобильного топлива бензина-алкилата путем алкилирования изобутана промышленной бутан-бутеновой фракцией в присутствии катализатора по одному из пп.1-3 при температуре от 348 до 375 К, давлении от 1,7 до 2,5 МПа, мольном отношении изобутан/бутены от 10 до 15, с объемной скоростью подачи сырья от 6,4 до 8,5 г/мл кат·ч, и последующей возможной регенерацией указанного катализатора.

5. Способ по п.4, отличающийся тем, что в бутан-бутеновую фракцию дополнительно вводят 0,6-1,0 мас.% ароматических углеводородов в виде промышленного реформата или катализата из процесса ароматизации фракции БТК (смесь бензол-толуол-ксилолы).

6. Способ по п.4, отличающийся тем, что регенерацию катализатора проводят, промывая его реформатом или катализатом БТК, при объемной скорости подачи реформата или катализата 2-3 ч-1, температуре 403-423 К в течение 4-6 ч в атмосфере водорода.

7. Способ по п.6, отличающийся тем, что регенерацию катализатора проводят при давлении водорода 5 МПа.