Барабан моталки, выполненный с возможностью расширения и сужения

Иллюстрации

Показать всеИзобретение относится к оборудованию для намотки металлической ленты. Вал барабана моталки имеет клиновые поверхности, взаимодействующие с сопрягаемыми поверхностями сегментов. Наружная поверхность сегментов образует окружность для намотки ленты. Сегменты имеют возможность перемещаться относительно вала в осевом направлении. Для смазки сопрягаемых поверхностей имеется система трубопроводов, соединенная с насосом для смазочного материала. Насос имеет орган управления для осуществления процесса подачи смазки. Насос соединен со средством перемещения сегментов или с валом барабана моталки, а орган управления соединен с другим из указанных элементов таким образом, что при работе средства перемещения сегментов осуществляется процесс подачи смазки. Изобретение обеспечивает уменьшение расхода смазки, улучшение экологии производства, устранение задиров и постоянный коэффициент трения между скользящими друг о друга поверхностями. 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к барабану моталки, выполненному с возможностью расширения и сужения и пригодному в частности для наматывания металлической ленты, который содержит: установленный с возможностью вращения вал барабана моталки, который на своей внешней окружности имеет, по меньшей мере, одну клиновую поверхность, некоторое число взаимодействующих сегментов, которые по своему периметру имеют поверхность для намотки, в частности, металлической ленты, и которые в своей концевой области, обращенной от поверхности для намотки, имеют, по меньшей мере, одну сопрягаемую поверхность, взаимодействующую с клиновой поверхностью вала барабана моталки, средство для перемещения сегментов относительно вала барабана моталки в осевом направлении, а также систему трубопроводов, с помощью которой смазочный материал, в частности, пластичная смазка подается к местам барабана моталки, которые нуждаются в смазке.

Барабаны моталки названного рода, например, необходимы при изготовлении стальной ленты. На них наматываются и с них сматываются ленты, чтобы, например, потом осуществить другие этапы ее изготовления. Для того чтобы ленту без проскальзывания наматывать на барабан или сматывать с него, барабан моталки имеет возможность расширения или сужения. То есть окружность барабана, предусмотренная для намотки ленты, может изменять свой диаметр. Например, барабан моталки распирается гидравлически во время процесса намотки, так что возникает контакт с силовым замыканием между барабаном и металлической лентой.

При этом для устойчивой и производительной работы барабана моталки требуется, чтобы к нему подавалось достаточно смазочного материала, в частности пластичной смазки. Только в этом случае в течение времени будут обеспечены эксплуатационные свойства моталки. Кроме того, таким образом снижается износ.

Для осуществления смазки барабана моталки известны различные решения:

Во-первых, работы по смазке могут проводиться вручную с помощью пресс-масленки, что осуществляется через заданные интервалы времени. Поданной смазки должно хватать до последующей смазки. Избыток смазочного материала может иметь следствием недопустимый выход смазочного материала, что, в частности, может представлять проблему, так как часто потеря смазки возникает в результате действия центробежной силы.

Другая возможность смазки барабана моталки заключается в смазке на свободном конце вала, преимущественно на стороне привода, с помощью вращающегося роторного распределителя от стационарного смазочного насоса. Смазочный материал при этом подводится к барабану моталки. При этом может быть предусмотрено постоянное снабжение смазкой в рамках централизованной системы смазки, что, в частности, может быть предусмотрено на моталках для горячей ленты.

Для барабанов моталок из нержавеющих сталей, часто на конце вала со стороны обслуживания через упорный подшипник при остановке автоматически с помощью штекерного соединения осуществляется подключение смазочного оборудования и таким образом производится смазка барабана. Потом при работе барабана моталки подключение смазочного устройства размыкается.

Также известны постоянно работающие распределители смазочного вещества, которые, однако, часто не обеспечивают необходимого давления смазки для достижения хорошего снабжения всех мест смазки.

Из документа ЕР 0 722 791 В1 известно устройство для смазки раздвижного барабана моталки, в котором все смазочные места на валу барабана могут быть смазаны централизованно. При этом здесь в центральное отверстие вала барабана вставлены патроны, которые соединены с местами смазки, подлежащими снабжению. Далее к центральному распределению смазки предусмотрено подключение, подающее смазочный материал в отверстия в патронах.

Также в документе DE-OS 20 32 542 предусмотрено снабжение мест смазки барабана моталки с помощью интегрированной в барабан системы трубопроводов для смазки, при этом она присоединена к подводящему трубопроводу источника давления. Смазочный материал при этом подводится через такой же трубопровод и через распределительный элемент к барабану моталки.

Подобные решения известны из US 2,578,953 и US 4,231,577.

Недостатком известных решений является то, что часто к подлежащим смазке местам барабана моталки подается или слишком большое или слишком малое количество смазочного материала. Как недостаток смазочного материала, так и его избыточное количество влечет за собой большие недостатки. При недостаточной смазке может произойти задир поверхностей, скользящих друг по другу в барабане моталки. При избыточной смазке повышаются издержки и создается нагрузка на окружающую среду, которая также влечет повышение затрат.

Названная проблема дополнительно осложняется тем, что вследствие центробежных сил в барабане моталки может произойти утечка смазочного материала из мест смазки, где его присутствие необходимо.

В других решениях затруднительным является вопрос подключения системы, обеспечивающей смазку в определенные интервалы времени к барабану моталки, для подачи смазочного материала.

В связи с этим задачей изобретения является, таким образом, усовершенствование барабана моталки названного вида для исключения указанных недостатков. При этом должно быть достигнуто улучшение смазки барабана, что дало бы экономические и экологические преимущества.

Решение этой задачи согласно изобретению предусмотрено то, что система трубопроводов соединена с насосом для смазочного материала, при этом насос для смазочного материала имеет орган управления процессом подачи, причем этот насос для смазочного материала соединен со средством для перемещения сегментов или валом барабана моталки и орган управления соединен с другим из указанных элементов таким образом, что при работе средства для перемещения сегментов осуществляется процесс подачи.

Идея изобретения заключается в том, что насос для подачи смазочного материала активируется только при движении перемещения для расширения или для сужения барабана моталки и только потом осуществляется смазка мест, которые требуют смазки. Управление работой насоса для смазочного материала осуществляется при этом движением перемещения в барабане моталки, так что не требуется внешнего управления, перемещения или снабжения с целью проведения смазочных работ.

Первое усовершенствование предусматривает, что насос для подачи смазочного материала соединен с емкостью для смазочного материала. Она может при необходимости заполняться в течение относительно большого промежутка времени или заменяться. Далее насос для подачи смазочного материала может быть расположен в емкости для запаса смазочного средства. Далее будет иметь преимущество, если емкость для смазочного материала расположена по оси в концевой области барабана моталки.

Чтобы надежно обеспечить смазочным материалом точки смазки, расположенные на барабане как угодно далеко от насоса для подачи смазочного материала, насос для подачи смазочного материала предпочтительно пригоден для создания давления смазки по меньшей мере 150 бар.

Орган управления может быть выполнен в виде штифта, ориентированного в направлении оси барабана моталки.

Средства для перемещения сегмента относительно вала барабана моталки может содержать расположенную в центральном отверстии вала барабана моталки приводную штангу, а также соединенную с приводной штангой нажимную тарелку. В этом случае возникает преимущество, что имеющий форму штифта орган управления проходит по меньшей мере через осевую концевую область нажимной тарелки и прилегает к осевому концу вала барабана моталки. В этом случае насос для подачи смазочного материала, расположенный в емкости для этого материала, жестко закреплен на нажимной тарелке; орган управления насоса для подачи смазочного материала проходит через ориентированное по оси отверстие в нажимной пластине и примыкает к осевому концу вала барабана моталки. Только когда происходит смещение по оси между валом барабана моталки и нажимной тарелкой, начинает работать насос для подачи смазочного материала.

В другом усовершенствовании предусмотрено, что в системе трубопроводов между насосом для подачи смазочного материала и местом, подлежащим смазке, расположен по меньшей мере один распределитель смазочного материала, который распределяет смазочный материал по различным трубопроводам, ведущим к различным местам, подлежащим смазке. Предпочтительно, что распределение осуществляется в первом от насоса распределителе смазочного материала к каждому сегменту, при этом на каждом сегменте расположен второй распределитель смазочного материала, который направляет смазочный материал к каждому месту контакта клиновых поверхностей и сопрягаемых с ними поверхностей.

Особое преимущество имеется в случае, когда насос для подачи смазочного материала вместе с органом управления, а также емкость для смазочного материала расположены в качестве дополнительного оборудования на барабане моталки. Это позволяет оснащать существующие системы барабанов моталки оборудованием в соответствии с изобретением.

Предложенное в изобретении техническое решение характеризуется тем, что с его помощью очень простым и соответственно экономичным способом может быть достигнуто надежное обеспечение смазочными материалами большого количества мест смазки, например, больше 20, с относительно большой длиной трубопроводов, не неся при этом высоких затрат в части оборудования. Необходимое давление смазки может быть создано без проблем, чтобы с надежностью преодолеть относительно длинные расстояния доставки по трубопроводам.

В решении, согласно изобретению, транспортировка смазочного материала происходит всегда только тогда, когда в этом есть потребность. Если уже произошло расширение или сужение барабана моталки, то смазки не происходит, так как этого не требуется при другом режиме работы. Только когда происходит расширение или сужение, происходит активирование системы смазки. Таким образом, осуществляется постоянная смазка в необходимом случае, то есть при каждом ходе расширения барабана. Таким образом, возможно расходование минимального количества смазочного материала за длительный промежуток времени. Барабан моталки обеспечивается смазочным материалом автоматически в соответствии с частотой перемещения барабана. Поверхности скольжения подвижных частей барабана имеют всегда достаточное снабжение смазочным материалом, благодаря чему обеспечивается примерно постоянный коэффициент трения, что особенно важно при работе. Иначе говоря, сопротивление перемещению при расширении или сужении барабана почти не изменяется во время работы.

Предусмотренная емкость для смазочного материала независимо обеспечивает места смазки, так что нет необходимости подключения барабана моталки к внешней системе снабжения смазочными материалами. Таким образом, существенно снижаются издержки на работы по обслуживанию. Кроме того, отпадает необходимость в подключении к прочим необходимым источникам питания (ток). При больших интервалах времени емкость для смазочного материала может пополняться или заменяться.

Так как смазка осуществляется только тогда, когда происходит перемещение барабана, то не требуется какого-либо контроля, например, с помощью прибора для контроля.

В итоге уменьшаются затраты при работе барабана моталки и становятся излишними устройства контроля такие, как средства контроля за давлением или контроля за положением концевого выключателя при подключении системы снабжения. Автоматизация смазки возможна самым простым способом.

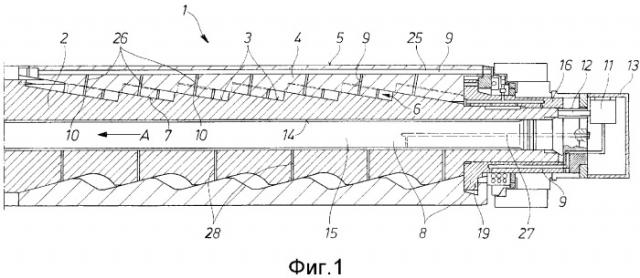

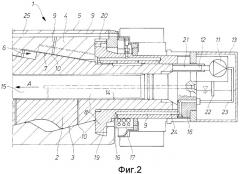

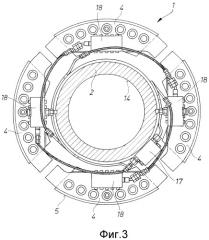

На чертежах представлены примеры исполнения изобретения. При этом показывают:

Фиг.1 - вид сбоку в разрезе расширяющегося барабана моталки;

Фиг.2 - правая концевая осевая область барабана моталки согласно фиг.1 в увеличенном изображении;

Фиг.3 - вид спереди (в направлении оси А) барабана моталки.

На фигурах изображен барабан 1 моталки, который имеет возможность расширения и, соответственно, сужения окружности намотки. Барабан 1 моталки имеет вал 2 барабана моталки, который в осевом направлении 4 снабжен некоторым числом клиновых поверхностей 3. Вал 2 барабана моталки в примере исполнения имеет четыре сегмента 4 (см., в частности, фиг.3), каждый из которых образует соответственно четверть кругового кольца. На радиальной внешней стороне сегменты 4 имеют соответственно поверхности 5 намотки, которые служат для наматывания металлической ленты. Концевая область 6, обращенная от этой поверхности 5 намотки, каждого сегмента 4 имеет сопрягаемую клиновую поверхность 7, угол клина которой соответствует клиновой поверхности 3.

Как можно увидеть на фигурах 1 и 2, при относительном перемещении сегментов 4 относительно вала 2 барабана моталки в осевом направлении А происходит расширение, а при обратном перемещении происходит сужение сегментов 4.

Такое осевое перемещение сегментов 4 относительно вала 2 барабана обеспечивается с помощью средства 8, которое среди прочего имеет приводную штангу 15, которая расположена в центральном отверстии 14 вала 2 барабана моталки. На осевом конце приводной штанги 15 с помощью резьбового соединения закреплена нажимная тарелка 16. При перемещении приводной штанги 15 в осевом направлении А в центральном отверстии 14 соответственно происходит перемещение нажимной тарелки 16. Она имеет идущий в радиальном направлении наружу участок 19 регулирования, который взаимодействует с выемкой 20 в сегменте 4. Таким образом, сегменты 4 перемещаются совместно на величину перемещения приводной штанги 15 в осевом направлении А.

Клиновые поверхности 3, 7 образуют контактные поверхности 10, которые должны быть снабжены смазочным материалом для хорошей работы барабана моталки 1 при расширении и, соответственно, при сужении. К этим местам 10 смазки при расширении и сужении барабана 1 моталки подается смазочный материал через систему трубопроводов 9.

Для подачи смазочного материала служит насос 11, который расположен в емкости 13 для смазочного материала, при этом емкость с помощью резьбового соединения установлена в осевой концевой области барабана моталки 1. Насос 11 и емкость 13 при этом расположены таким образом, что они жестко соединены с нажимной тарелкой 16.

Нажимная тарелка 16 имеет отверстие 21, в котором расположен орган 12 управления насосом для подачи смазочного материала 11. Ось отверстия направлена в направлении оси А. Далее выполненный в форме штифта орган 12 управления прилегает своим осевым концом к осевому концу вала 2 барабана моталки.

При относительном осевом смещении между валом 2 барабана моталки 2 и сегментами 4 вместе с нажимной тарелкой 16 и насосом 11 для подачи смазочного материала с емкостью для запаса смазочного материала 13 происходит смещение прилегающего к валу 2 барабана моталки органа 12 управления 12 и таким образом приводится в действие насос 11, в результате чего он подает смазочный материал из емкости 13 в систему 9 трубопроводов. Такая транспортировка происходит исключительно при относительном смещении частей 2 и 4, 16, 11, так что только в этом случае осуществляется смазка мест 10. Таким образом, к местам 10 подводится только необходимое количество смазки. Не имеет место ни недостаток в смазочном материале, ни его избыток. Соответственным образом может быть выбрана производительность насоса 11 для подачи смазочного материала.

Первоначально смазочный материал, находящийся в емкости для запаса смазки 13, при качании насоса засасывается насосом 11 через всасывающую трубу 22 и через трубопровод 23 подается в трубопровод 24 и через него транспортируется к первому распределителю 17 смазочного материала. Этот первый распределитель 17 смазочного материала 17 распределяет смазочный материал на четыре линии и направляет смазочный материал ко вторым распределителям 18 смазочного материала, которых имеется всего четыре, причем каждый второй распределитель 18 смазочного материала придан одному сегменту 4. От каждого второго распределителя 18 смазочный материал поступает в распределительное отверстие 25, при этом каждый сегмент 4 имеет такое отверстие. Как лучше всего можно видеть на фиг.1, от распределительного отверстия 25 к отдельным местам 10, подлежащим смазке, отходят подводящие отверстия 26.

Соответственным образом смазочный материал может подаваться к местам 10 по трубопроводу 27 в валу 2 барабана моталки и подводящим отверстиям 28.

Благодаря такому исполнению системы смазки барабан 1 моталки смазывается автоматически и независимо от частоты перемещения барабана в плане расширения или сужения. Внешнего подключения с помощью роторного распределителя или внешнего соединения с источником питания смазочным материалом, а при необходимости и контроль положения с помощью концевого выключателя не требуется. Необходимое при большой протяженности трубопроводов и наличии многих мест смазки высокое давление может быть как угодно большим, что определяется параметрами или выбором насоса 11.

Снабжение минимальным количеством смазочного материала каждого подлежащего смазке места может осуществляться независимо без внешних устройств для снабжения. Место смазки выбирается специалистами в соответствии с требованиями для каждого барабана моталки.

Преимущество обеспечивает также то, что емкость 13 для смазочного материала вместе с насосом 11 может быть установлена в качестве дополнительного оборудования на существующих системах. Это предоставляет экономическую выгоду при расходе минимального количества смазочного материала для смазки подвижных частей. С помощью постоянной пленки смазочного материала на местах 10 на постоянном уровне поддерживается коэффициент трения и стало быть внутреннее сопротивление барабана 1 моталки. Изменение количества смазки в сторону уменьшения и возникновение в результате этого опасности самоторможения барабана таким образом исключается. Барабаны моталки, чьи сегменты имеют возможность перемещаться, несут нагрузку от веса рулона и прижима ленты, и требуют почти постоянного коэффициента трения, который может быть обеспечен только с помощью постоянной смазки во время перемещения.

Перечень позиций

1. Барабан моталки

2. Вал барабана моталки

3. Клиновая поверхность

4. Сегмент

5. Поверхность намотки

6. Концевая область

7. Поверхность, сопрягаемая с клиновой поверхностью

8. Средство для перемещения сегментов

9. Трубопроводная система для смазочного материала

10. Место смазки

11. Насос для подачи смазочного материала

12. Орган управления

13. Емкость для смазочного материала

14. Центральное отверстие

15. Приводная штанга

16. Нажимная тарелка

17. Первый распределитель смазочного материала

18. Второй распределитель смазочного материала

19. Участок управления

20. Выемка

21. Отверстие

22. Всасывающая труба

23. Трубопровод

24. Трубопровод

25. Распределительное отверстие

26. Подводящий трубопровод

27. Трубопровод

28. Подводящий трубопровод

А - Направление оси

1. Барабан (1) моталки, выполненный с возможностью расширения и сужения, в частности для наматывания металлической ленты, содержащий установленный с возможностью вращения вал (2) барабана моталки, который на своей внешней окружности имеет, по меньшей мере, одну клиновую поверхность (3), некоторое число взаимодействующих сегментов (4), которые по своему периметру имеют поверхность (5) для намотки, в частности, металлической ленты, и которые в своей концевой области (6), обращенной от поверхности (5) для намотки, имеют по меньшей мере одну сопрягаемую поверхность (7), взаимодействующую с клиновой поверхностью (3) вала (2) барабана моталки, средство (8) для перемещения сегментов (4) относительно вала (2) барабана моталки в осевом направлении (А), а также систему (9) трубопроводов для подачи смазочного материала, в частности, пластичной смазки, к местам (10) барабана (1) моталки, которые нуждаются в смазке, отличающийся тем, что система (9) трубопроводов соединена с насосом (11) для подачи смазочного материала, при этом насос (11) для подачи смазочного материала имеет орган управления (12) процессом подачи и соединен со средством (8) для перемещения сегментов (4) или валом (2) барабана моталки и орган управления (12) соединен с другим из указанных элементов (2, 8) таким образом, что при работе средства (8) для перемещения сегментов (4) осуществляется процесс подачи смазки.

2. Барабан моталки по п.1, отличающийся тем, что насос для смазочного материала (11) соединен с емкостью (13) для смазочного материала.

3. Барабан моталки по п.2, отличающийся тем, что насос (11) для подачи смазочного материала расположен внутри емкости (13) для смазочного материала.

4. Барабан моталки по п.2 или 3, отличающийся тем, что емкость для запаса смазочного материала (13) расположена по оси в концевой области барабана моталки (1).

5. Барабан моталки по п.1, отличающийся тем, что насос (11) для подачи смазочного материала выполнен с возможностью создания давления смазки, по меньшей мере, 150 бар.

6. Барабан моталки по п.1, отличающийся тем, что орган (12) управления выполнен в виде ориентированного в направлении оси (А) штифта.

7. Барабан моталки по п.1, отличающийся тем, что средство (8) для перемещения сегментов (4) относительно вала (2) барабана моталки имеет расположенную в центральном отверстии (14) вала (2) барабана моталки приводную штангу (15), а также соединенную с приводной штангой нажимную тарелку (16).

8. Барабан моталки по п.6 или 7, отличающийся тем, что имеющий форму штифта орган (12) управления проходит, по меньшей мере, через осевую концевую область нажимной тарелки (16) и прилегает к осевому концу вала (2) барабана моталки.

9. Барабан моталки по п.1, отличающийся тем, что в системе (9) трубопроводов между насосом (11) для подачи смазочного материала и местом (10), подлежащим смазке, расположен, по меньшей мере, один распределитель (17, 18) смазочного материала, который распределяет смазочный материал по различным трубопроводам, ведущим к различным местам (10), подлежащим смазке (10).

10. Барабан моталки по п.9, отличающийся тем, что первый распределитель (17) смазочного материала распределяет смазочный материал от насоса (11) для подачи смазочного материала к каждому сегменту (4), при этом на каждом сегменте (4) расположен второй распределитель (18) смазочного материала, который направляет смазочный материал к каждому месту (10) контакта клиновых поверхностей (3) и сопрягаемых с ними поверхностей (7).

11. Барабан моталки по п.2, отличающийся тем, что насос (11) для подачи смазочного материала вместе с органом (12) управления, а также емкость (13) для запаса смазочного материала расположены в качестве дополнительного оборудования на барабане (1) моталки.