Способ изготовления технологической оснастки

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности к технологии изготовления технологической оснастки высокой точности. С формообразующей поверхности формы для выплавляемых моделей изготавливают первый слепок. С формообразующей поверхности первого слепка снимают второй слепок. Второй слепок закрепляют на подставке с двумя противоположными стенками. Изготавливают эталонный слепок с формообразующей поверхности второго слепка, боковых поверхностей второго слепка, подставки и поверхности стенок подставки, выступающих над вторым слепком со стороны слепка. Высота h стенок подставки превышает высоту Н второго слепка. Длина стенок подставки превышает ширину S второго слепка. Расстояние b между стенками подставки равно или больше длины второго слепка. Ширина d основания подставки по всей длине равна или больше ширины S второго слепка на технологические размеры. С формообразующей поверхности эталонного слепка получают готовое изделие. Достигается снижение трудоемкости, упрощение технологии изготовления и повышение стабильности геометрических параметров оснастки. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к литейному производству, в частности к технологии изготовления технологической оснастки высокой точности для выплавляемых парафиновых моделей в точном литейном производстве деталей газотурбинных двигателей (ГТД), и может быть использовано в авиационной промышленности, других областях техники при изготовлении, хранении и транспортировке изделий.

Известен способ изготовления литейных моделей (оснастки), включающий изготовление по позитивной модели, выполненной из глины или пасты, негативной модели из гипса и по последней изготовление снова позитивной модели (см. авторское свидетельство СССР №24548, опубл. 31.12.1931).

Недостатки известного способа заключаются в том, что полученная данным способом литейная модель (оснастка) не может длительно, без изменения геометрии, эксплуатироваться в современном производстве ГТД, она имеет высокий вес и низкую прочность рабочей поверхности из-за склонности к выкрашиванию и скалыванию.

Наиболее близким к предложенному является способ изготовления оснастки, включающий изготовление в первой опоке слепка с копируемой поверхности эталона, в качестве которого используют половину пресс-формы, дальнейшую разборку опоки, отделение слепка от эталона, при этом во второй опоке, которая является зеркальным отражением первой опоки, собирают промежуточный слепок, совмещая базовые плоскости слепка и опоки, и используют полученный слепок в качестве эталона для изготовления окончательного изделия - оснастки. Цикл изготовления слепка около 3 суток (см. патент RU №2044591, кл. В22С 9/00, опубл. 27.09.1995).

Известный способ трудоемок, так как требуется несколько опок, технологически сложен из-за большого количества операций и из-за необходимости совмещения базовых поверхностей опоки и слепка, причем при изготовлении оснастки для деталей сложной геометрической формы трудно обеспечить необходимую геометрию слепка и поверхности изделия, к полученному слепку трудно прикрепить дополнительные приспособления или дополнительно с технологической целью увеличить площадь не эталонной, образующей форму изделия поверхности.

Технический результат изобретения - снижение трудоемкости, упрощение технологии изготовления, повышение стабильности геометрических параметров оснастки, увеличение сроков эксплуатации и снижение веса при сохранении высокой прочности оснастки.

Указанный технический результат достигается тем, что в способе изготовления технологической оснастки для выплавляемых моделей, включающем получение эталонного слепка из композиционного материала и получение готовой оснастки путем снятия слепка с формообразующей поверхности эталонного слепка, согласно изобретению, для получения эталонного слепка изготавливают из композиционного материала первый слепок с формообразующей поверхности формы для выплавляемых моделей, с формообразующей поверхности первого слепка изготавливают второй слепок, после чего второй слепок закрепляют на подставке, имеющей основание и две противоположные стенки, и эталонный слепок изготавливают с формообразующей поверхности второго слепка, боковых поверхностей второго слепка, основания и поверхности стенок подставки, выступающих над вторым слепком со стороны слепка, при этом высота h стенок подставки превышает высоту Н второго слепка, а длина стенок подставки превышает ширину S второго слепка, расстояние b между стенками подставки равно или больше длины второго слепка, ширина d основания подставки по всей длине равна или больше ширины S второго слепка на технологические размеры.

Высота h и длина стенок подставки, соответственно, превышают высоту Н и ширину S второго слепка (при сопоставлении соответствующих величин в каждом сечении). Этот признак является существенным, так как при выполнении стенок подставки с высотой h и длиной , соответственно, равной или меньшей высоты Н и ширины S второго слепка, стенки не смогут выполнять свое функциональное назначение, т.е. служить опорой рабочей оснастки. Расстояние b между стенками подставки может быть равно или больше длины L второго слепка, ширина d основания подставки по всей длине может быть равна или больше ширины S второго слепка на технологические размеры. Расстояние b между стенками подставки равно или больше длины L второго слепка, что дополнительно позволяет отформовать последующий слепок с заданными геометрическими параметрами и требуемыми прочностными характеристиками. Ширина d основания подставки по всей длине равна или больше ширины S второго слепка на технологические размеры, что обеспечивает удобство размещения и базирования второго слепка на основании и позволяет упростить разъем второго и эталонного слепков. Технологические размеры - это припуск, который задается или выбирается расчетным путем в зависимости от требуемых прочностных и геометрических характеристик эталонного слепка.

Слепки можно изготавливать путем послойной выкладки препрега или напылением волокна со связующим или свободной заливкой полимерного компаунда на предварительно обработанную антиадгезионным составом копируемую поверхность, последующего отверждения на копируемой поверхности в вакууме или в автоклаве с вакуумным мешком или при атмосферном давлении и дальнейшего отверждения на воздухе, при этом антиадгезионный состав сушат на воздухе при температуре 5-40°С не менее двух минут, а формуемый материал отверждают при температуре от 18 до 180°С.

Антиадгезионный состав сушат на воздухе при температуре 5-40°С не менее двух минут. При температуре ниже 5°С замедляется (практически прекращается) процесс испарения растворителя и образуется поверхностная корка, что приводит к деформации (сморщиванию) и образованию волнообразной пленки антиадгезионного состава, а при температуре выше 40°С происходит размягчение или расплавление основы антиадгезионного состава. Антиадгезионный состав сушат не менее двух минут, так как, начиная только со 2-й минуты, антиадгезионные составы на восковой или парафиновой основе образуют «сухую» формоустойчивую разделительную пленку, которая требуется для формования изделий с высокой точностью. Верхний предел времени отверждения (высыхания) выбирают в зависимости от известного времени отверждения выбранного антиадгезионного состава. В некоторых случаях оно может достигать 4-х часов.

Формуемый материал отверждают при температуре от 18 до 180°С. Данный диапазон включает в себя температуры отвержденя формуемого материала как в вакууме, так и в автоклаве с вакуумным мешком, так и при атмосферном давлении. При температуре от 18°С до 60°С отверждают формуемый материал при атмосферном давлении и в вакууме. При температуре от 60 до 180°С формуемый материал отверждают в автоклаве с вакуумным мешком. При отверждении формуемого материала при температуре ниже 18°С значительно повышается вязкость полимерного связующего формуемого материала, нарушается внутренний тепловой баланс химической реакции полимеризации, значительно растет время отверждения, возникают недопустимые внутренние напряжения. При отверждении формуемого материала при температуре выше 180°С для большинства известных связующих, удовлетворяющих данным условиям, наступает деструктивное состояние, материал терморазрушается.

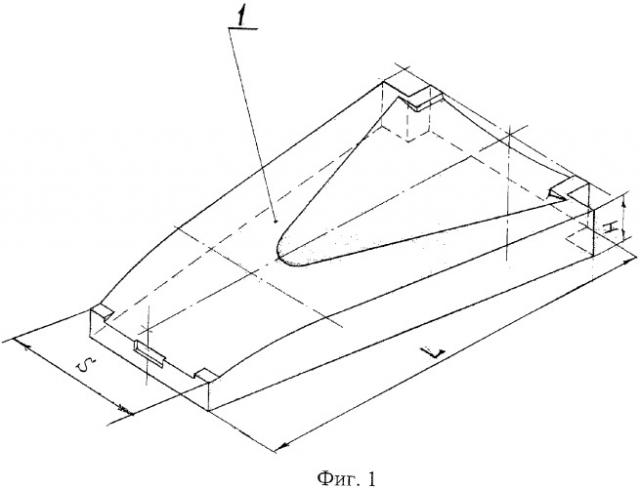

На фиг.1 изображен первый слепок,

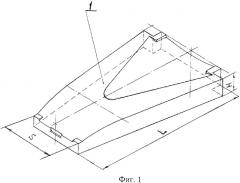

на фиг.2 - второй слепок,

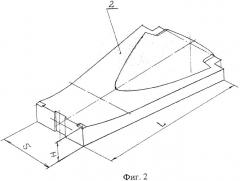

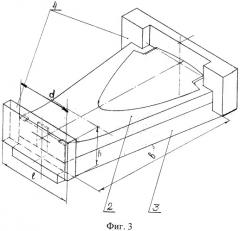

на фиг.3 - второй слепок в сборе с подставкой,

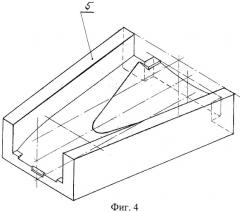

на фиг.4 - эталонный слепок,

на фиг.5 - готовая оснастка.

На чертежах обозначены: первый слепок 1, второй слепок 2, подставка 3 с основанием и торцевыми стенками 4, эталонный слепок 5, оснастка 6 (готовое, окончательное (изделие), h - высота стенок подставки; - длина стенок подставки; H- высота второго слепка; S - ширина второго слепка; b - расстояние между стенками подставки; L - длина второго слепка; d - ширина основания подставки.

Способ реализуется следующим образом.

Реализация способа рассмотрена на примере изготовления оснастки - ложемента для выплавляемой модели детали газотурбинного двигателя - створки сопла трапецеидальной формы одинарной или двойной кривизны по толщине, относящегося по изготовлению к методам точного литья, путем послойной выкладки препрега. Под формообразующей (копируемой, рабочей поверхностью) поверхностью подразумевается поверхность, которая копируется и переносится на дальнейшие слепки.

Формообразующую (рабочую) поверхность формы для выплавляемой восковой модели обезжиривают ацетоном, после этого обрабатывают восковым антиадгезионным составом и сушат на воздухе при температуре 20°С. Первый слепок 1 - длиной L=350 мм, высотой Н=32 мм, шириной S=135 мм - получают, копируя формообразующую поверхность формы для выплавляемых моделей литейного производства путем выкладки на обработанную формообразующую поверхность 30 слоев препрега, например, из стеклоткани сатинового плетения, пропитанной связующим на основе эпоксидной или полиэфирной смол. После выкладки препрега форму с набранными слоями помещают в вакуумный мешок и вакуумируют в течение 45 минут, затем снимают мешок и отверждают на воздухе при температуре 20°С. Затем первый слепок 1 снимают с формы, обезжиривают ацетоном, после этого обрабатывают восковым антиадгезионым составом и сушат на воздухе при температуре 20°С и используют в качестве эталона для изготовления второго слепка.

Второй слепок 2 (например, длиной L=350 мм, высотой Н=32 мм, шириной S=135 мм) изготавливают с формообразующей (копируемой) поверхности первого слепка. Последовательность операций получения второго слепка аналогична операциям для изготовления первого слепка (подразумевается технология изготовления: выкладка нескольких слоев препрега, вакуумирование и отверждение, обработка, сушка).

Полученный второй слепок 2 используют в качестве эталона для изготовления эталонного слепка 5. Второй слепок 2 устанавливают в предварительно изготовленную подставку 3 из винипласта и механически скрепляют второй слепок 2 с основанием подставки 3. Стенки 4 подставки 3 по высоте h выступают над формообразующей (копируемой) поверхностью второго слепка 2 не менее, чем на 20 мм, по длине l выступают за формообразующую (копируемую) поверхность второго слепка на 20 мм, расстояние b между стенками равно 350 мм, ширина d основания равна ширине S второго эталонного слепка 2 по всей его длине L. Затем торцевые стенки 4 подставки со сторонами, прилежащими к поверхности второго слепка и формообразующую (копируемую) поверхность самого слепка, обезжиривают ацетоном, после этого обрабатывают восковым антиадгезионным составом и сушат на воздухе при температуре 20°С. Для получения эталонного слепка 5 копируют путем послойной выкладки препрега формообразующую поверхность второго слепка 2, боковые поверхности второго слепка 2 и подставки 3 и поверхности стенок 4 подставки 3, выступающие над вторым слепком 2 со стороны слепка 2. Последовательность операций получения эталонного слепка 5 аналогична операциям для изготовления первого и второго слепков.

Для получения готового изделия 6 - оснастки - снимают слепок с формообразующей (копируемой) поверхности эталонного слепка 5. Последовательность операций получения (снятия) слепка аналогична вышеизложенным.

Полученную оснастку снимают с эталонного слепка, измеряют на высокоточной измерительной машине типа «OPTON», и, если геометрия поверхности в пределах заданного допуска, передают в производство.

При изготовлении слепков напылением волокна со связующим или свободной заливкой полимерного компаунда последовательность операций аналогична вышеизложенной.

1. Способ изготовления технологической оснастки для выплавляемых моделей, включающий получение эталонного слепка из композиционного материала и получение готовой оснастки путем снятия слепка с формообразующей поверхности эталонного слепка, отличающийся тем, что для получения эталонного слепка изготавливают из композиционного материала первый слепок с формообразующей поверхности формы для выплавляемых моделей, с формообразующей поверхности первого слепка изготавливают второй слепок, второй слепок закрепляют на подставке, имеющей основание и две противоположные стенки, изготавливают эталонный слепок с формообразующей поверхности второго слепка, боковых поверхностей второго слепка, основания и поверхности стенок подставки, выступающих над вторым слепком со стороны слепка, при этом высота h стенок подставки превышает наибольшую высоту Н второго слепка, а длина стенок подставки превышает наибольшую ширину S второго слепка, расстояние b между стенками подставки равно или больше длины второго слепка, ширина d основания подставки по всей длине равна или больше ширины S второго слепка на технологические размеры.

2. Способ по п.1, отличающийся тем, что слепки изготавливают путем послойной выкладки препрега, или напылением волокна со связующим, или свободной заливкой полимерного компаунда на предварительно обработанную антиадгезионным составом копируемую поверхность, последующего отверждения на копируемой поверхности в вакууме или в автоклаве с вакуумным мешком, или при атмосферном давлении и дальнейшего отверждения на воздухе, при этом антиадгезионный состав сушат на воздухе при температуре 5-40°С не менее двух минут и формуемый материал отверждают при температуре 18-180°С.