Устройство и способ удаления концевых обрезков из серий изделий, таких как рулоны или подобные им изделия

Иллюстрации

Показать всеИзобретение относится к устройству для удаления отходов или концевых обрезков в производстве рулонов намотанного ленточного материала, такого как бумага или подобный ей материал, например, для изготовления рулонов туалетной бумаги, кухонных полотенец или аналогичных изделий. Устройство содержит, по меньшей мере, один сплошной гибкий элемент, несущий серию контактных элементов для изделий, выровненных друг с другом, секцию подвижного гибкого элемента без контактных элементов для обеспечения падения хвостового и головного обрезков, по меньшей мере, один продольный опорный элемент для опоры изделий, расположенный параллельно подвижному гибкому элементу и, по меньшей мере, один толкатель для введения серии изделий с соответствующими обрезками между гибким элементом и продольным опорным элементом. Изделия продвигаются в контакте с продольным опорным элементом и с контактными элементами гибкого элемента. Управление гибким элементом осуществляют путем изменения скорости, с которой секция без контактных элементов каждый раз достигает уровня хвостового и головного обрезков двух последовательных серий изделий. В результате обеспечивается упрощение и повышение надежности устройства и создание способа, обеспечивающего эффективное и надежное удаление головных и хвостовых обрезков из серий изделий. 3 н. и 43 з.п. ф-лы, 12 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройству для удаления отходов или концевых обрезков в производстве рулонов намотанного ленточного материала, такого как бумага или подобный ей материал, например для изготовления рулонов туалетной бумаги, кухонных полотенец или аналогичных изделий, которые получают, разрезая более длинные рулоны или "бобины" на несколько частей.

В более обобщенном смысле, настоящее изобретение относится к устройству для удаления отходов или концевых обрезков из серий или рядов изделий.

Предшествующий уровень техники

Производство рулонов намотанного ленточного материала, такого как туалетная бумага, кухонные полотенца или подобный им материал, осуществляется путем разрезания бобины, т.е. исходного рулона с таким же диаметром, как у готовых рулонов, но гораздо большей длины, чем у рулонов, предназначенных для использования, на несколько частей. В таком случае бобину разрезают на несколько частей резальными машинами, чтобы получить рулоны желаемой длины. Во время этой операции получаются головные и хвостовые обрезки или отходы на обоих концах бобины, чтобы утилизировать часть краевого материала, которая часто оказывается поврежденной и в любом случае намотана неравномерно. За счет срезания обрезков получают рулоны желаемой осевой длины даже тогда, когда ширина исходного ленточного материала не является точным кратным высоты рулонов.

Эти отходы или обрезки нужно удалять с технологической линии до упаковки или обертывания и регенерировать путем переработки материала, если это необходимо, предотвращая засорение оберточных машин.

Для удаления этих отходов разработаны различные машины. В некоторых машинах используется метод, предусматривающий применение пневматических всасывающих устройств для удержания рулонов во время отделения и падения обрезков. Системы этого типа описаны в ЕР-А-607761 и в US-A-5458033. В этих известных устройствах транспортер с лентой, оснащенной пневматическими средствами всасывания, вступает в контакт с рулонами сверху, а обрезки при этом не удерживаются ленточным транспортером и падают под воздействием силы тяжести в зону, находящуюся между транспортером для подачи бобин и транспортером для подачи готовых рулонов.

В документе WO-A-0162635 описано еще одно устройство для удаления обрезков, основанное на использовании гибкого всасывающего элемента, который удерживает рулоны сверху и продвигает их через устройство, при этом те области гибкого элемента, где нет всасывания, расположены на уровне головных и хвостовых обрезков каждой серии рулонов.

В документе GB-2137918 описано устройство для удаления обрезков из серий рулонов, получаемых путем разрезания бобины, содержащее сплошной подвижный гибкий элемент с серией контактных элементов для изделий, выровненных друг с другом. Одна секция упомянутого подвижного гибкого элемента не имеет контактных элементов, чтобы обеспечить падение обрезков. Этот гибкий элемент простирается параллельно гладкой транспортерной ленте, движущейся с такой же скоростью, как скорость гибкого элемента. Эта транспортерная лента представляет собой продольный опорный элемент для изделий. Изделия движутся в контакте с контактными элементами гибкого элемента и с гладкой транспортерной лентой. Рулоны и обрезки проталкиваются по траектории, определяемой гибким элементом, с помощью контактных элементов по гладкой транспортерной ленте посредством серии толкателей, выполненных как единое целое с цепным или ленточным транспортером, расположенным в технологической цепочке перед устройством для удаления обрезков. Удаление обрезков происходит благодаря тому, что в зоне, где сплошной гибкий элемент не имеет контактных или опорных элементов, обрезки не имеют опоры и падают под действием силы тяжести. Гибкий элемент, оснащенный контактными элементами для опирания рулонов и обеспечения падения обрезков, должен простираться на длину, равную длине бобин, увеличенной на расстояние между последовательными бобинами. Следовательно, это устройство является исключительно громоздким и его нельзя приспособить к изготовлению изделий с другими параметрами длины.

Это устройство, в частности, эффективно для разных размеров обрабатываемых рулонов и бобин, но не является легко приспосабливаемым к изменению размеров.

Еще одна система для удаления обрезков описана в документе US-A-4265361 и в ней обеспечивается падение с линии всех рулонов некоторого размера, достаточно малых для высвобождения из серии сцепляющих элементов, расположенных на подходящем расстоянии.

В документе WO-A-9732804 описана система удаления головных и хвостовых отходов или обрезков, основанная на линии транспортировки рулонов, состоящей из трех различных секций. Первая секция характеризуется наличием толкателя, который толкает рулоны, подаваемые из резальной машины по направляющей или каналу. Вторая секция характеризуется одновременным наличием двух транспортерных лент, имеющих привод и расположенных ниже пути следования рулонов. Эти ленты обеспечивают опору и транспортировку рулонов. В этой второй секции тоже есть толкатель и, хотя он не участвует в транспортировке рулонов, которые транспортируются двумя лентами, он движется вдоль части второй секции до отвода назад цепью, которая выполнена как единое целое с этой частью. Обе ленты второй секции пути рулонов имеют разные длины, а рядом с более короткой лентой расположена штанга, представляющая собой закрепленную опору. Высота штанги больше, чем у обеих лент, одна из которых проходит параллельно штанге. В третьей секции происходит утилизация обрезков.

В документе IT-B-01292359 описана система удаления головных и хвостовых обрезков из рядов отрезанных рулонов, которая основана на различии между осевым размером рулона, предназначенного для упаковки, и осевым размером обрезка. Рулоны и обрезки располагаются на транспортерной линии, состоящей из двух параллельных ленточных средств, расположенных на регулируемых расстояниях друг от друга и движущихся в одном и том же направлении и с одной и той же скоростью. Взаимное расстояние двух ленточных средств эквивалентно осевому размеру рулонов и поэтому больше, чем осевой размер обрезков.

Следовательно, удаление обрезков происходит благодаря тому, что уменьшенные осевые размеры обрезков предотвращают одновременный контакт с обеими лентами, вследствие чего недостаток опоры вызывает падение обрезков с нижней ленты. Чтобы устройство могло работать, и рулоны, и обрезки нужно подавать на путь, определяемый двумя перекрывающимися лентами, переворачивать и укладывать на одной из плоских лицевых поверхностей лент. Устройство не может функционировать, если рулоны и обрезки (или, по меньшей мере, последние) подаются в положении, в котором они выводятся из резальной машины, то есть если их ось параллельна пути подачи, а значит, параллельна обеим лентам. Следовательно, в технологической цепочке перед устройством приходится устанавливать систему для переворачивания рулонов и обрезков или, по меньшей мере, обрезков.

Сходные проблемы могут возникнуть и в других ситуациях, когда необходимо удалить обрезки или отходы из серий или рядов изделий, получаемых в результате резания полуфабриката больших размеров, или даже просто из серий изделий или готовых продуктов, продвигающихся по технологической линии.

Задачи и краткое изложение сущности изобретения

Задача настоящего изобретения состоит в том, чтобы разработать устройство для удаления отходов или головных и хвостовых обрезков в сериях выровненных рулонов, которое является простым и надежным также на высоких скоростях работы при ограниченных размерах и которое также можно легко приспособить для различных диаметров и осевых размеров отрезанных рулонов и для серий, содержащих разное количество рулонов.

В более широком смысле, задача настоящего изобретения состоит в том, чтобы разработать устройство для удаления отходов или обрезков из рядов или серий изделий или продуктов, продвигающихся по технологической линии, в частности (хотя и не исключительно), таких как серии рулонов, получаемых путем разрезания бобин.

В соответствии с другим аспектом задача настоящего изобретения состоит в том, чтобы предложить эффективный и надежный способ удаления головных и хвостовых обрезков из серий изделий, в частности серий рулонов, получаемых путем поперечного разрезания бобин.

Устройство, соответствующее изобретению, содержит транспортер или гибкий элемент, оснащенный контактными или опорными элементами или компонентами, которые служат опорой изделиям, и продольный опорный элемент, простирающийся параллельно ответвлению гибкого элемента, при этом отличие состоит в том, что управление гибким элементом заключается в изменении скорости, а продольный опорный элемент предпочтительно является закрепленным.

При такой конфигурации, в отличие от компоновки, например, согласно документу GB-A-2137918, устройство можно легко приспособить к сериям изделий изменяемых длин и к изделиям изменяемых размеров без необходимости регулирования механической конфигурации его элементов, а значит, и без проведения приспосабливающих операций. Фактически, как должно быть ясно из описания примера осуществления, регулирования требует только скорость продвижения гибкого элемента. Гибкий элемент с регулируемой скоростью можно подходящим образом синхронизировать, чтобы установить на нем секцию, не содержащую контактные элементы, на уровень положения головных и хвостовых обрезков последовательных серий изделий. Когда длина серии изделий изменяется и/или расстояние между одной серией и следующей изменяется, путем задания циклического изменения скорости продвижения гибкого элемента можно синхронизировать его зону, не содержащую контактные элементы для обрабатываемых изделий, относительно положения головных и хвостовых обрезков каждой серии. Вообще говоря, гибкий элемент также может быть гораздо короче по длине, чем ряд изделий (например, ряд рулонов, нарезанных из бобины), что дает преимущество в смысле габаритных размеров устройства, а также преимущество большей гибкости и более легкой приспособляемости к различным размерам изделий.

В соответствии с возможной конфигурацией, составляющей предмет изобретения, устройство может относиться к тому типу, в котором предусматриваются: по меньшей мере, один сплошной гибкий элемент, несущий серию контактных элементов для изделий, выровненных друг с другом, секция подвижного гибкого элемента без контактных элементов для обеспечения падения обрезков; по меньшей мере, один продольный элемент для опирания изделий, параллельный подвижному гибкому элементу, причем взаимное положение гибкого элемента и продольного элемента таково, что изделия продвигаются в контакте с контактными элементами гибкого элемента и с продольным элементом; по меньшей мере, один толкатель для введения серии изделий с соответствующими обрезками между гибким элементом и продольным опорным элементом. При этом отличие состоит в том, что управление гибким элементом заключается в изменении скорости, с которой его секция, не содержащая контактные элементы, раз за разом достигает уровня хвостового и головного обрезков двух последовательных серий изделий. В предпочтительном варианте опорный элемент неподвижен, а изделия движутся по нему. Это упрощает конструкцию и повышает надежность устройства.

В преимущественном варианте осуществления сплошной гибкий элемент имеет, по меньшей мере, один первый контактный элемент, предназначенный для захвата, по меньшей мере, последнего изделия каждой серии и его продвижения. В предпочтительном варианте он также оснащен, по меньшей мере, одним вторым контактным элементом, предназначенным для захвата, по меньшей мере, первого изделия каждой серии и его продвижения. Промежуточные контактные элементы, не предназначенные конкретно для захвата конечных изделий, преимущественно и предпочтительно выполнены с контактом для изделий, имеющим малый коэффициент трения, чтобы обеспечить скольжение изделий относительно опорных элементов.

Гибким элементом преимущественно можно управлять путем изменения скорости для придания ускорения, по меньшей мере, последнему изделию каждого ряда относительно толкателя, расположенного позади него. Кроме того, в соответствии с улучшенным вариантом осуществления изобретения гибким элементом можно управлять путем изменения скорости для придания ускорения и - при необходимости - последующего замедления, по меньшей мере, первому изделию каждого ряда относительно последующего изделия.

Чтобы создать компактное устройство, гибким элементом можно управлять, чтобы обеспечить продвижение с меньшей скоростью или остановку в течение интервала времени между прибытием первого изделия и прибытием последнего изделия каждой серии, при этом изделия проталкиваются толкателем и скользят по гибкому элементу, оставаясь на опорном элементе в течение интервала времени.

В преимущественном варианте, по меньшей мере, один из контактных элементов можно эксплуатировать так, что будет оказываться захватное воздействие на изделия, находящиеся в контакте с ним, например, за счет прижима к изделию, с которым он находится в контакте. Например, в конкретном случае сцепляющий элемент, обладающий этой способностью, является последним сцепляющим элементом, расположенным вдоль гибкого элемента, то есть сцепляющим элементом, который сцепляется с последним изделием каждой серии изделий, таким как последний идущий перед хвостовым обрезком рулон ряда рулонов, получаемых путем разрезания бобины.

Таким образом, каждому последнему рулону можно надежным образом придать ускорение для отдаления его от хвостового обрезка, а также от толкателя, который толкает ряд или серию рулонов или других изделий вдоль устройства. Это, с одной стороны, гарантирует, что хвостовой обрезок будет лишен опоры спереди и сзади и поэтому упадет с продольного опорного элемента, а с другой стороны, отдаляет рулоны от толкателя, который можно повернуть вокруг возвратного колеса цепи или ленты, на которой он установлен, чтобы вернуть его и ввести в зацепление со следующей серией изделий, не мешая изделиям серии, уже введенной толкателем в устройство для удаления обрезков. В предпочтительном варианте, по меньшей пере, два или более соседних контактных элементов выполнены с возможностью оказания захватного воздействия на последнее изделие или рулон серии. Это гарантирует надежное удержание, а значит, и улучшенное управление движением с целью придания ускорения рулонам.

В предпочтительном варианте осуществления изобретения первый контактный элемент или элементы серии контактных элементов, находящихся на гибком элементе, также можно использовать для захвата изделий с помощью давления. Этот дополнительный контактный элемент или эти дополнительные контактные элементы предназначены для взаимодействия с первым изделием каждого ряда или серии, то есть с изделием, следующим непосредственно за головным обрезком. Захватное воздействие на этот рулон обеспечивает придание ему ускорения и - при необходимости - последующего замедления, что обуславливает создание некоторой разновидности силы тяги или ударного воздействия на головной обрезок, который, не имея опоры со стороны контактных элементов, будет переворачиваться и падать, что и приведет к его удалению.

Например, контактные элементы, которые можно использовать для захвата изделий, можно устанавливать с обеспечением подвижности относительно гибкого элемента, на котором они установлены, по меньшей мере, в направлении, по существу, перпендикулярном гибкому элементу. Или - вместо этого - каждый из этих элементов может иметь элемент, подвижный относительно него. В обоих случаях, контактный элемент или его подвижный элемент можно перемещать, прижимая к изделию, которое он должен захватить, по направлению к продольному опорному элементу.

В конкретно преимущественном варианте осуществления контактные элементы, предназначенные для оказания захватного воздействия на рулоны, могут иметь подвижную часть или подвижный элемент, на которую или который воздействует закрепленный управляющий профиль, при этом для удержания подвижной части в контакте с закрепленным управляющим профилем предусмотрен упругий элемент.

Таким образом, когда гибкий элемент продвигается по управляющему профилю, контактные элементы, оснащенные подвижной частью, приводимой в действие управляющим профилем, взаимодействуют как щуп с управляющим профилем, который действует как кулачок на подвижную часть, подталкивая ее к изделию, которое нужно захватить. Управляющий профиль может иметь длину, ограниченную участком траектории, на котором нужно захватывать рулоны. Эта конфигурация выгодна, в частности, потому, что можно захватывать рулоны опорными элементами не вследствие обязательного наличия исполнительных элементов, а благодаря простому движению гибкого элемента, который несет контактные элементы, и закрепленного фасонного профиля, который действует как кулачок. Вместе с тем, также можно использовать другие системы, например, предусматривая различные контактные элементы, предназначенные для захвата рулонов специальными исполнительными средствами, хотя это и приводит к дополнительному усложнению, обуславливаемому также необходимостью подавать электропитание на эти элементы во время их движения.

В конкретно преимущественном варианте осуществления изобретения гибкий элемент и закрепленный продольный элемент перекрываются приблизительно вертикально друг с другом, при этом закрепленный продольный опорный элемент располагается под гибким элементом.

Чтобы толкатель мог попасть на путь, определяемый гибким элементом и закрепленным продольным опорным элементом, не мешая этим составляющим составным частям конструкции, в преимущественном варианте осуществления толкатель имеет паз, внутрь которого закрепленный продольный элемент проникает, когда толкатель проталкивает изделия между закрепленным продольным элементом и гибким элементом. Это обеспечивает получение, в частности, простого и компактного устройства, при наличии которого не нужно предусматривать дополнительные ленты или другие элементы для транспортировки рулонов.

Контактные элементы, находящиеся на гибком элементе, преимущественно могут иметь поверхность контакта для транспортируемых изделий, имеющую малый коэффициент трения, чтобы обеспечить скольжение изделий, захватываемых контактными элементами. Таким образом, изделия могут скользить относительно контактных элементов. Это состояние возникает, например, когда (с целью поддержания синхронизации контактных элементов для изделий, а также синхронизации той зоны гибкого элемента, где нет контактных элементов для головных и хвостовых обрезков) гибкий элемент замедляет свое движение и продвижение изделий относительно него под воздействием толкателя, находящегося позади них. Аналогичным образом, закрепленный продольный элемент также будет иметь малый коэффициент трения, по меньшей мере, вдоль края, находящегося в контакте с транспортируемыми изделиями. Например, это могут быть изделия, выполненные, скажем, из тефлона, или другие аналогичные изделия.

В соответствии с другим аспектом изобретение относится к способу удаления головных или хвостовых обрезков из серий выровненных изделий, при котором серию изделий проталкивают толкателем между продольным опорным элементом и сплошном подвижным гибким элементом, оснащенным контактными элементами, причем контактные элементы служат опорой изделиям, которые продвигаются между гибким элементом и продольным опорным элементом, а гибкий элемент имеет секцию без контактных элементов на уровне головных и хвостовых обрезков серии изделий, чтобы вызвать падение обрезков. Отличие заключается в том, что способ, соответствующий изобретению, предусматривает поддержание продольного опорного элемента закрепленным с одновременным обеспечением скольжения изделий по опорному элементу и придание ускорения - посредством изменения скорости гибкого элемента - по меньшей мере, последнему изделию каждой серии для отдаления изделия от толкателя.

Изобретение также относится к способу удаления головных или хвостовых обрезков из серий выровненных изделий, при котором серию изделий проталкивают толкателем между продольным опорным элементом и сплошным подвижным гибким элементом, оснащенным контактными элементами, причем контактные элементы находятся в контакте с изделиями, продвигающимися между гибким элементом и продольным опорным элементом, а гибкий элемент имеет секцию без контактных элементов на уровне головных и хвостовых обрезков серии изделий, чтобы вызвать падение обрезков. Отличие заключается в том, управление гибким элементом осуществляют путем изменения скорости для выведения его секции, не содержащей контактные элементы, на уровень головных и хвостовых обрезков двух последовательных серий изделий, а также в том, что гибкий элемент имеет длину, которая меньше длины серии изделий.

Другие преимущественные характеристики и варианты осуществления устройства и способа, соответствующие изобретению, приведены в прилагаемой формуле изобретения и будут подробнее описаны ниже со ссылками на пример осуществления изобретения.

Краткое описание чертежей

Теперь изобретение можно будет лучше понять, обратившись к нижеследующему описанию и прилагаемым чертежам, где показан вариант практического осуществления изобретения, не носящий ограничительный характер. Более конкретно, на чертежах:

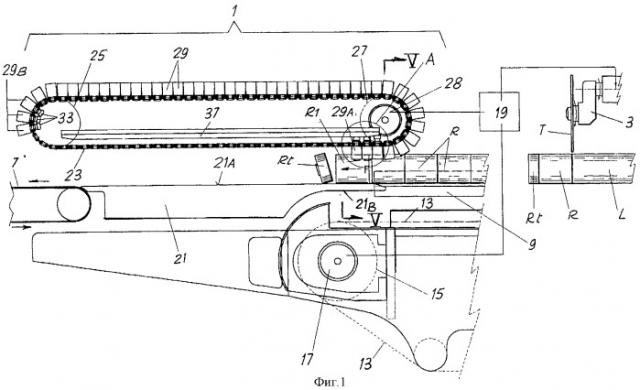

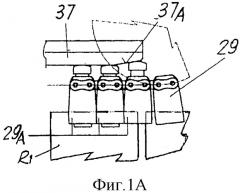

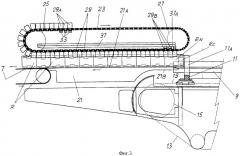

фиг.1-4 изображают на схематических видах сбоку устройство на протяжении четырех отдельных фаз работы, при этом на фиг.1А в увеличенном масштабе представлена деталь А, показанная на фиг.1;

фиг.5 изображает сечение по линии V-V, показанной на фиг.1;

фиг.6А и 6В схематически изображают вид спереди контактного элемента, который можно использовать для захвата рулона, в двух различных положениях;

фиг.7А и 7В изображает те же элементы, что и фиг.6А и 6В, работающие с рулонами большего диаметра;

фиг.8 изображает схематический вид сбоку другого варианта осуществления изобретения;

фиг.9 изображает поперечное сечение одного из возвратных колес, вокруг которого движется гибкий элемент, иллюстрирующее контактные элементы, оказывающие захватное воздействие;

фиг.10 изображает вид сбоку одного из контактных элементов, оказывающего захватное воздействие, отдельно;

фиг.11 изображает сечение, аналогичное фиг.9, проведенное вдоль линии XI-XI, показанной на фиг.8, и

фиг.12 изображает вид сбоку одного из контактных элементов отдельно.

Подробное описание предпочтительного варианта осуществления изобретения

Обращаясь сначала конкретно к схематическим видам сбоку, изображенным на фиг.1-4, а также к сечению, изображенному на фиг.5, отмечаем, что устройство, обозначенное как единое целое позицией 1, расположено в технологической цепочке после резальной машины 3, представленной лишь схематически, и содержащее дисковый нож Т или другой эквивалентный режущий элемент, такой как ленточная пила, для разделения бобин L значительной длины с получением серии рулонов R, длина которых является такой же, как длина готового изделия. Резальная машина 3 также создает для каждой бобины головной обрезок Rt и хвостовой обрезок Rc, которые нужно удалить из устройства 1, тогда как рулоны R нужно перенести на транспортер 7, который затем переносит их к упаковочным машинам известного типа, которые не показаны. Резальные машины этого типа известны, так что их пояснение здесь не приводится.

Резальная машина 3 может иметь один или более каналов. В иллюстрируемом примере показаны только два соседних канала (фиг.5), вдоль которых бобины, а значит, и последующие серии рулонов, продвигаются параллельно и одновременно разрезаются резальной машиной 3. Компоновка с изменяемым количеством каналов известна специалистам в данной области техники и не требует конкретных пояснений. Нижеследующее описание будет приведено применительно к одному каналу, и следует понять, что каждый канал имеет похожие элементы для удаления обрезков и продвижения бобин с разрезанием их на рулоны. В частности, когда предусмотрено большое количество каналов, положение толкателей и бобин вдоль различных каналов можно синхронизировать (известным образом), чтобы оптимизировать положение относительно движения ножа Т резальной машины.

Рулоны R, получаемые путем разрезания каждой бобины посредством резальной машины 3, продвигаются по направляющей 9, подталкиваемые соответствующим толкателем 11, соединенным с цепью 13 или другим подходящим гибким элементом. Несколько толкателей прикреплены к цепи 13 в подходящих положениях в соответствии с известной компоновкой. Они также используются для продвижения бобин через резальную машину. Цепь 13 движется вокруг возвратных колес, одно из которых можно увидеть на фиг.1-4, и оно обозначено позицией 15. Это колесо имеет привод от электродвигателя, схематически обозначенного позицией 17, сопряженного с блоком 19 управления. И электродвигатель 17, и блок 19 управления показаны только на фиг.1 для получения более ясного и простого представления.

Между цепью 13 и подающим транспортером 7 находится закрепленный продольный опорный элемент 21, имеющий многослойную конфигурацию и расположенный в соответствии с вертикальной плоскостью. Он имеет закругленный верхний край 21А, по которому рулоны R, продвигаемые нижеописанным образом, скользят по направлению к транспортеру 7. Форма элемента 21 такова, что на конце, обращенном к резальной машине 3, он имеет более тонкий участок 21В, предназначенный для проникновения в паз или прорезь 11А, выполненный или выполненную в толкателе 11, который или которую можно увидеть, в частности, на фиг.5. Это обеспечивает продвижение толкателя 11 по его траектории, которая поворачивает вокруг оси возвратного колеса 15, причем ось расположена под элементом 21. Продольный опорный элемент 21 также может иметь форму штанги, например, круглого сечения, установленной консольно таким образом, что ее свободный конец, обращенный к резальной машине 3, может проникать в паз 11А, выполненный на толкателе 11, и обеспечивать движение толкателя по его траектории.

Над закрепленным продольным опорным элементом 21 проходит и выровнен, по существу, вертикально с ним гибкий элемент 23, который в иллюстрируемом примере образован парой цепей, движущихся вокруг пары зубчатых возвратных колес 25, 27. Зубчатые колеса 27 имеют привод от электродвигателя, схематически обозначенного позицией 28 на фиг.1, сопряженного с блоком 19 управления. В целях, поясняемых ниже, электродвигатель 28 - как и электродвигатель 17 - является электродвигателем с электронным управлением и переменной частотой вращения.

Под участком гибкого элемента 23 расположена серия контактных элементов 29, примыкающих друг к другу, предназначенных для образования опоры для рулонов R, продвигаемых в устройстве 1. Как можно увидеть, в частности, на фиг.5 и 7, все элементы, за исключением трех начальных элементов 29А и трех оконечных элементов 29В, состоят из простых V-образных тел, V-образная поверхность которых, обозначенная позицией 29S, предназначена для вступления в контакт с верхней поверхностью рулонов R.

Элементы 29А и элементы 29В, которые представляют собой концевые элементы серии контактных элементов, несомых гибким элементом 23, ограничивают секцию или участок гибкого элемента 23 без контактных элементов. Эта секция без контактных элементов 29, 29А, 29В синхронизирована относительно положения толкателей, а также головных и хвостовых обрезков Rt и Rc, так что обрезки каждого ряда рулонов всегда располагаются на уровне секции без контактных элементов 29, 29А, 29В.

Каждый из концевых контактных элементов 29А, 29В оснащен подвижным участком или элементом, представляющим собой кронштейн 31, тоже V-образный, покрытый материалом с большим коэффициентом трения, который также может быть деформируемым, таким как резина или подобный ей материал. Этот кронштейн обычно заключен в желобе, выполненном в поверхности 29S. Каждый из кронштейнов выполнен как единое целое со штифтом 33, выступающим из противолежащей стороны гибкого элемента 23. С каждым штифтом 33 связана винтовая пружина 35 сжатия, оказывающая воздействие на буртик, выполненный в сквозном седле, сформированном в элементе 29А или 29В, и на бобышку, ограниченную головкой 33Т штифта 33. В сущности, винтовая пружина 35 прикладывает силу к кронштейну 31, оставляя его втянутым в седло, выполненное в V-образной поверхности 29S, заподлицо с этим седлом.

По меньшей мере, вдоль участка нижнего ответвления гибкого элемента 23 располагается закрепленный управляющий профиль 37 с соответственно наклоненными концевыми участками, образующими кулачковые профили. Этот управляющий профиль воздействует на головки 33Т штифтов 33, когда они проходят под этим профилем, и создает на них осевую нагрузку, которая заставляет соответствующие кронштейны 31 выступать из их седел в целях, поясняемых ниже.

Вышеописанное устройство работает следующим образом. Фиг.1 иллюстрирует момент, когда первый рулон R1 серии рулонов, подталкиваемый толкателем 11, вступает в контакт с нижним закрепленным продольным опорным элементом 21 и с начальными контактными элементами 29А, несомыми гибким элементом 23. Как можно рассмотреть в подробностях на фиг.1А, управляющий профиль 37 заставляет эти контактные элементы 29А выступать вниз. Таким образом, рулон R1 крепко захватывается элементами 29А, а более конкретно - их кронштейнами 31. Это как раз и обеспечивает внезапное придание ускорения гибкому элементу 23, гарантируя, что рулон R1 протаскивается вперед в соответствии со стрелкой F. Фактически на фиг.1 рулон R1 показан слегка отделенным от последующего рулона, чтобы отразить тот факт, что этот рулон ускорен по сравнению с той скоростью, которая ему и последующим рулонам R сообщается толкателем 11, а значит - электродвигателем 17. На самом деле ускорение должно также задерживаться относительно момента, представленного на фиг.1, например, оно может придаваться только после того, как все три контактных элемента 29А крепко захватили рулон R1. Рулоны, расположенные в технологической цепочке перед рулоном R1, могут протаскиваться контактными элементами 29 или скользить относительно них благодаря тому, что поверхности 29S элементов имеют малый коэффициент трения. Применительно к иллюстрируемому примеру выдвинута гипотеза о том, что ускорение, придаваемое гибким элементом 23, сообщается только первому рулону R1, захваченному контактными элементами 29А.

Ускорение первого рулона R1 ряда или серии рулонов, подталкиваемых толкателем 11, также вызывает ускоренное продвижение головного обрезка Rt. Он не контактирует ни с каким контактным элементом 29, поскольку находится в секции гибкого элемента 23, не содержащей элементы 29. Следовательно, поскольку обрезок не может оставаться в равновесии на верхнем краю 21 А (который также закруглен) тонкого продольного элемента 21, он падает. Это создает возможность эффективного и надежного удаления головного обрезка Rt. Следует отметить, что удаление достигается даже тогда, когда устройство работает на большой скорости. Для дополнительного повышения надежности устройства за начальным ускорением рулона R1 может последовать его замедление, чтобы гарантировать устранение опоры позади головного обрезка Rt. Поверхности 29S контактных элементов, не содержащие кронштейны 31, несомые гибким элементом 23, обеспечивают легкое относительное скольжение между этими поверхностями и рулонами R, так что элементы 29 могут обуславливать продвижение с другой скоростью (большей или меньшей), чем скорость, с которой рулоны R продвигаются, когда их подталкивает толкатель 11.

На практике контактные элементы 39, не содержащие кронштейны 31, расположены относительно рулонов R таким образом, что они лишь слегка касаются рулонов, обеспечивая им только опору. Это облегчает продвижение рулонов R, когда их проталкивает толкатель, так что контактные элементы 29 не мешают их продвижению, даже если эти элементы и рулоны имеют разные скорости. Это обеспечивает возможность замедления или остановки гибкого элемента 23, несущего контактные элементы 29, в подходящем положении во время прохождения серии рулонов после отбрасывания головного обрезка.

Фиг.2 иллюстрирует момент, предшествующий прибытию - под гибким элементом 23 - последнего рулона RN и хвостового обрезка Rc серии рулонов, подталкиваемых толкателем 11. В этой фазе гибкий элемент 23 может продвигаться со значительно меньшей скоростью, чем скорость, с которой продвигается толкатель 11. Однако на практике в компоновке, показанной на фиг.2, гибкий элемент 23 также может быть неподвижным, а рулоны R, подталкиваемые толкателем 11, могут скользить под ним. Контактные элементы 29 в этой фазе действуют только как направляющая, предотвращая падение рулонов, которые продвигаются по транспортеру 7. При необходимости этот транспортер может продвигаться со скоростями, превышающими скорость, с которой на него подаются рулоны R, для создания взаимного разделения между соседними рулонами.

Как можно увидеть на фиг.2, последний рулон RN задерживается относительно положения последних оконечных контактных элементов 29В, так что если рулоны R и гибкий элемент 23 продвигаются в этой фазе с одной и той же скоростью, то лишь один из контактных элементов 29В будет захватывать рулон RN. На самом деле, как указано выше, гибкий элемент 23 можно временно остановить или обеспечить его продвижение с меньшей скоростью, чем скорость рулонов, так что рулон RN "восстанавливает промежуток".

Также может возникнуть и противоположная ситуация, когда рулон RN слишком далеко продвинулся относительно положения оконечных контактных элементов 29В. Если это происходит, то этим элементам 29 нельзя позволить захватить хвостовой обрезок Rc. С этой целью, скорость можно подрегулировать еще раз, в этом случае - придавая ускорение гибкому элементу 23.

На фиг.3 представлен момент, когда последний рулон RN серии, то есть рулон, соседствующий с хвостовым обрезком Rc, захвачен тремя оконечными контактными элементами 29В. Гибкому элементу 23 было придано ускорение по сравнению со скоростью продвижения рулонов.

Для полной гарантии надежного удаления хвостового обрезка Rc электродвигатель 28 в этот момент вызывает временное ускорение гибкого элемента 23 для достижения скорости, превышающей скорость продвижения толкателя 11, так что рулоны R, RN протаскиваются контактными элементами 29В и отдаляются от хвостового обрезка Rc и от толкателя 11. Ускорение в этом случае (как и в случае ускорения рулона R1) также гарантируется тем, что контактные элементы 29В оснащены кронштейнами 31, которые, создавая осевую силу, направленную вниз для прижима рулона RN посредством воздействия управляющего профиля 37, гарантируют захват рулона. Это дает возможность поддерживать управление рулоном RN и придавать ему (и рулонам, которые в технологической цепочке расположены после него) необходимое ускорение, чтобы отдалить его от хвостового обрезка Rc и от толкателя 11. Как можно заметить на фиг.4, хвостовой обрезок Rc вследствие этого оказывается лишенным опоры и падает, удаляясь из устройства. Кроме того, толкатель 11 может беспрепятственно двигаться по траектории своего поворота вокруг оси колеса 15 без необходимости замедления или остановки для отдаления последнего рулона RN серии.

Толкатель 11 продолжает продвигаться по траектории, определяемой цепью 13, движущейся вокруг возвратного колеса 15, и продолжает до определенной секции продвигаться параллельно закрепленному продольному опорному элементу 21, скошенный участок 21В которого проникает в щель 11А.

Продолжение профиля 37 на всю длину нижнего ответвления гибкого элемента 23 обеспечивает надежное управление последним рулоном RN, который захватывается кронштейнами 31, чтобы гарантировать, что все рулоны проталкиваются на транспортер 7.

Фиг.6А, 6В и 7А, 7В показывают, как устройство можно легко использовать с рулонами даже при значительно изменяющихся ди