Синтетический цеолит и способ его получения

Иллюстрации

Показать всеИзобретение относится к синтетическому цеолиту, к способу его получения и использованию его в качестве адсорбентов и катализаторов. Синтетический алюмосиликатный цеолит получают гидротермальной кристаллизацией при 150-180°С в течение 2-7 суток реакционной смеси, содержащей источник окиси кремния, окиси алюминия, катионов щелочного металла, «затравку» цеолита, органическую структурообразующую добавку - пентаэритрит (R) и воду, имеющей следующий химический состав, выраженный в молярных соотношениях: SiO2/Al2O3=20-100; Na+/SiO2=0,1-1,0; OH-/SiO2=0,1-1,0; H2O/SiO2=10-100; R/SiO2=0,03-1,0. Синтетические алюмосиликатные цеолиты, имеющие структуру цеолитов типа MFI могут служить для получения на их основе высокоэффективных катализаторов для различных реакций превращения углеводородов. 2 н. и 1 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к синтетическому цеолиту, к способу его получения и использованию его в качестве адсорбентов и катализаторов.

Известно, что синтетические кристаллические алюмосиликаты, обладающие микро-, мезопористой цеолитной структурой, находят широкое применениие в качестве адсорбентов и катализаторов для многих процессов нефтепереработки, нефте- и газохимии.

Синтез алюмосиликатных цеолитов проводят из водных растворов, содержащих источники кремния, алюминия, щелочного металла, органическое структурообразующее соединение и цеолит в качестве "затравки".

Известен цеолит и способ получения цеолита (Пат. RU №2056354, С01B 39/00, 1993). Способ получения цеолита включает приготовление затравки, приготовление пульпы, состоящей из источников кремния, алюминия, изоморфно-замещающих алюминий элементов или без них, воды, щелочи, органического вещества в количестве не более 10 мас.% от массы пульпы или без него и предварительно измельченной затравки, кристаллизацию цеолита и в качестве изоморфно-замещающих алюминий элементов используют бор и железо в количестве не более 0,5 мас.% от массы пульпы и приготовление затравки осуществляют измельчением при ее влажности 5-60 мас.%. В качестве органического структурообразующего соединения используют бутанол, после кристаллизации реакционной смеси получают цеолит типа ZSM-5.

Известен цеолит и способ получения высококремнеземных цеолитов типа ZSM-5 (Пат. RU №1527154, C01B 33/28, 1987). Высококремнеземные цеолиты типа ZSM-5 с силикатным модулем SiO2/Al2O3=30-200 получают гидротермальной кристаллизацией реакционной смеси при 120-180°С в течение 1-7 суток, содержащей источники окиси кремния, окиси алюминия, окиси щелочного металла, продукт окисления гексаметилендиамина и воду.

Известен цеолит и способ получения цеолитов, имеющих кристаллическую структуру МТТ, с использованием малых нейтральных аминов (Пат. RU №2148015, C01B 39/48, 1990).

Получение цеолита включает приготовление водного раствора из источников оксида щелочного металла, оксида щелочно-земельного металла или их смесей, источников оксида, выбранного из оксидов алюминия, железа, галлия, индия, титана или их смесей, источников оксида, выбранного из оксидов кремния, германия или их смесей, и по крайней мере одного нейтрального амина, имеющего в сумме от четырех до восьми углеродных атомов и способного к образованию указанного цеолита, указанный амин содержит только атомы углерода, азота и водорода, одну первичную, вторичную или третичную, но не четвертичную аминогруппу и третичный атом азота или по крайней мере один третичный атом углерода или атом азота, присоединенный непосредственно к по крайней мере одному вторичному атому углерода; поддерживание водного раствора при условиях, достаточных для образования кристаллов цеолита. В качестве малых нейтральных аминов для синтеза цеолита типа МТТ используют изобутиламин, диизобутиламин, диизопропиламин и триметиламин и гидротермальный синтез проводят при температуре от 100 до 250°С в течение 1-7 суток.

Известен синтетический пористый кристаллический материал и способ его получения, принятый за прототип (Пат. RU №2058815, B01J 37/00, B01J 29/04, 1990). Синтетический пористый кристаллический материал, представляющий собой композицию из оксидов трехвалентного металла и кремния, при этом в качестве оксида трехвалентного металла материал содержит оксид алюминия, бора или галлия, при следующем молярном отношении: X2O3·nSiO2, где Х - трехвалентный металл, n=20-40, указанный материал имеет обозначение МСМ-22.

Способ получения синтетического пористого кристаллического материала на основе оксидов трехвалентного металла и кремния, включающий приготовление реакционной смеси, содержащей достаточные количества катионов щелочных металлов, источник оксида кремния, источник оксида трехвалентного металла, воду и гексаметиленимин, кристаллизацию этой смеси, отделение образовавшегося осадка, сушку и прокаливание, при этом в качестве источника оксида кремния используют оксидсодержащее соединение кремния, содержащее по меньшей мере 30 мас.% твердого диоксида кремния, в качестве источника оксида трехвалентного металла используют оксидсодержащие соединения алюминия, бора или галлия, приготовление реакционной смеси ведут в условиях, обеспечивающих следующий состав смеси в молярном отношении:

SiO2/X2O3=6,1 - 30,0;

H2O/SiO2=18,6 - 44,9;

OH/SiO2=0,056 - 0,18;

M/SiO2=0,056 - 0,18;

R/SiO2=0,30 - 0,35;

где Х - алюминий, бор или галлий;

М - щелочной металл;

R - гексаметиленимин,

и кристаллизацию осуществляют в условиях, достаточных для образования кристаллического материала, имеющего следующее молярное соотношение X2O3·nSiO2, где Х - трехвалентный металл, n=20-40, материал имеет обозначение МСМ-22.

Задача изобретения - получение синтетического алюмосиликатного цеолита структуры цеолита MFI.

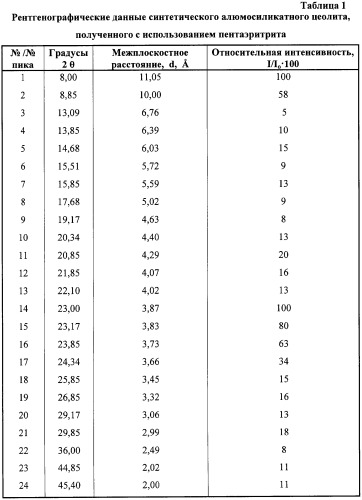

Технический результат достигается тем, что синтетический алюмосиликатный цеолит, представляющий собой композицию из оксидов алюминия и кремния при молярном соотношении Al2O3·nSiO2, где n=20-100, имеет структуру цеолита MFI и следующие рентгенографические характеристики:

| Межплоскостное, расстояние, | Относительная интенсивность, |

| d, Å | 100-I/Io, % |

| 11,05 | 100 |

| 10,00 | 58 |

| 6,76 | 5 |

| 6,39 | 10 |

| 6,03 | 15 |

| 5,72 | 9 |

| 5,59 | 13 |

| 5,02 | 9 |

| 4,63 | 8 |

| 4,40 | 13 |

| 4,29 | 20 |

| 4,07 | 16 |

| 4,02 | 13 |

| 3,87 | 100 |

| 3,83 | 80 |

| 3,73 | 63 |

| 3,66 | 34 |

| 3,45 | 15 |

| 3,32 | 16 |

| 3,06 | 13 |

| 2,99 | 18 |

| 2,49 | 8 |

| 2,02 | 11 |

| 2,00 | 11 |

Способ получения синтетического алюмосиликатного цеолита на основе оксидов алюминия и кремния включает приготовление реакционной смеси, содержащей источник алюминия, источник кремния, источник щелочного металла, воду и органическую структурообразующую добавку, при этом приготовление реакционной смеси ведут в условиях, обеспечивающих следующий общий состав смеси в молярном соотношении:

SiO2/Al2O3=20-100;

Na+/SiO2=0,1-1,0;

ОН-/SiO2=0,1-1,0;

Н2О/SiO2=10-100;

R/SiO2=0,03-1,0;

где R - органическая структурообразующая добавка;

в качестве органической структурообразующей добавки используют тетраоксиметилметан (СН2ОН)4С (пентаэритрит), кристаллизацию реакционной смеси ведут в гидротермальных условиях при 150-180°С в течение 2-7 суток, необходимых для образования алюмосиликатного цеолита, имеющего молярное соотношение SiO2/Al2O3=20-100; структуру цеолита MFI и следующие рентгенографические характеристики, указанные выше.

После кристаллизации синтетический цеолит промывают водой, сушат и прокаливают.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. К 103,45 г жидкого стекла (29% SiO2, 9% Na2O, 62% H2O) при перемешивании добавляют 13,62 г пентаэритрита (R) в 150 г H2O, 12,5 г Al(NO3)3·9 H2O в 100 г H2O, 1,5 г "затравки" высококремнеземного цеолита и приливают 0,1 н. раствор HNO3.

Реакционная смесь имеет следующий химический состав, выраженный в молярных соотношениях:

SiO2/Al2O3=30;

Na+/SiO2=0,60;

ОН-/SiO2=0,60;

H2O/SiO2=20;

R/SiO2=0,20.

Полученную смесь загружают в автоклавы из нержавеющей стали, нагревают до 180°C и выдерживают при этой температуре 6 суток, затем охлаждают до комнатной температуры. Синтезированный продукт промывают водой, сушат при 110°С в течение 6 ч и прокаливают при 550-600°C 8 ч. Прокаленный продукт по данным ИК-спектроскопии и рентгенографического анализа имеет высокую степень кристалличности и набор основных рефлексов, приведенные в табл.1.

Для перевода в Н-форму цеолит декатионируют обработкой 25 мас.% водным раствором NH4Cl при 90°C 3 ч, затем промывают водой, сушат при 110°C в течение 4 ч и прокаливают при 600°С 8 ч. Удельная поверхность кальцинированного кристаллического материала составляет 350 м2/г.

Пример 2. Цеолит получают так же, как в примере 1, но вместо 13,62 г пентаэритрита и 12,5 г Al(NO3)3·9 H2O берут 27,23 г пентаэритрита, 7,50 г Al(NO3)3·9 H2O и 5,38 г NaOH. Время кристаллизации реакционной смеси при 180°С 2 суток.

Реакционная смесь имеет следующий химический состав, выраженный в молярных соотношениях:

SiO2/Al2O3=50;

Na+/SiO2=0,87;

ОН-/SiO2=0,87;

H2O/SiO2=50;

R/SiO2=0,40.

Пример 3. Цеолит получают так же, как в примере 1, но вместо 13,62 г пентаэритрита и 12,5 г Al(NO3)3·9 H2O берут 34,04 г пентаэритрита, 5,36 г Al(NO3)3·9 H2O. Время кристаллизации реакционной смеси при 180°С 4 суток.

Реакционная смесь имеет следующий химический состав, выраженный в молярных соотношениях:

SiO2/Al2O3=70;

Na+/SiO2=0,60;

ОН-/SiO2=0,60;

H2O/SiO2=70;

R/SiO2=0,50.

Пример 4. Цеолит получают так же, как в примере 1, но вместо 13,62 г пентаэритрита и 12,5 г Al(NO3)3·9 H2O берут 40,84 г пентаэритрита, 4,17 г Al(NO3)3·9 H2O. Время кристаллизации реакционной смеси при 180°С 6 суток.

Реакционная смесь имеет следующий химический состав, выраженный в молярных соотношениях:

SiO2/Al2O3=90;

Na+/SiO2=0,60;

ОН-/SiO2=0,60;

H2O/SiO2=50;

R/SiO2=0,60.

Пример 5. Цеолит получают так же, как в примере 1, но вместо 103,45 г жидкого стекла, 13,62 г пентаэритрита и 12,5 г Al(NO3)3·9 H2O берут 100 г водного раствора силиказоля (30 мас.% SiO2), 10,21 г пентаэритрита в 150 г Н2О, 3,0 г NaOH в 50 г Н2О и 9,4 г Al(NO3)3·9 H2O. Время кристаллизации реакционной смеси при 175°С 6 суток.

Реакционная смесь имеет следующий химический состав, выраженный в молярных соотношениях:

SiO2/Al2O3=40;

Na+/SiO2=0,15;

ОН-/SiO2=0,15;

H2O/SiO2=70;

R/SiO2=0,15.

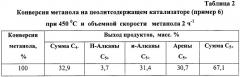

Пример 6. 7 г цеолита с силикатным модулем SiO2/Al2O3=50, полученного по примеру 2, смешивают с 3,53 г бемита AlO(OH). Полученный порошок формуют, сушат 4 ч при 20-25°С, затем при 110°C в течение 8 ч и прокаливают на воздухе 8 ч при 600°C.

Полученный катализатор имеет состав, мас.%:

| Цеолит (SiO2/Al2O3=50) | 70,0 |

| Al2O3 | 30,0 |

Для проведения каталитических испытаний готовят фракцию катализатора 2-3 мм. Условия проведения реакции конверсии метанола и каталитические свойства приготовленного катализатора приведены в табл.2.

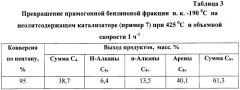

Пример 7. 7 г цеолита с силикатным модулем SiO2/Al2O3=30, полученного по примеру 1, смешивают с 3,53 г бемита AlO(OH).

Полученный порошок формуют, сушат 2 ч при 20-25°С, затем при 110°С в течение 12 ч и прокаливают на воздухе 12 ч при 550°C.

Полученный катализатор имеет состав, мас.%:

| Цеолит (SiO2/Al2O3=30) | 70,0 |

| Al2O3 | 30,0 |

Для проведения каталитических испытаний готовят фракцию катализатора 2-3 мм. Условия проведения реакции превращения прямогонной бензиновой фракции с пределами кипения н. к. - 190°С и каталитические свойства приготовленного катализатора приведены в табл.3.

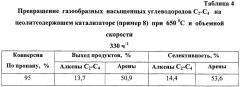

Пример 8. 7 г цеолита с силикатным модулем SiO2/Al2O3=50 смешивают с 1,97 г Zn(NO3)2·6H2O, 3,18 г бемита AlO(OH). Полученный порошок формуют, сушат 2 ч при 20-25°С, затем при 110°C в течение 2-3 ч и прокаливают на воздухе 6 ч при 600°C.

Полученный катализатор имеет состав, мас.%:

| Цеолит (SiO2/Al2O3=50) | 70,0 |

| ZnO | 3,0 |

| Al2O3 | 27,0 |

Для проведения каталитических испытаний готовят фракцию катализатора 2-3 мм. Условия проведения реакции конверсии газообразных насыщенных углеводородов С2-С4 и каталитические свойства приготовленного катализатора приведены в табл.4.

В ИК-спектрах полученных синтетических алюмосиликатных цеолитов наблюдаются полосы поглощения при 445, 550, 810 см-1 и широкая полоса в области 1000-1300 см-1, характерные для цеолитов, имеющих структуру типа MFI. Результаты рентгенографического анализа (Cu - анод, Ni - фильтр) типичного синтетического алюмосиликатного цеолита, полученного с использованием пентаэритрита в качестве органической структурообразующей добавки, представлены в табл.1.

Приведенные примеры уточняют предлагаемое изобретение, не ограничивая его.

Предлагаемое техническое решение позволяет получать синтетический алюмосиликатный цеолит без использования дорогостоящих органических четвертичных аммониевых солей, при этом химический состав и свойства конечного алюмосиликатного цеолита, имеющего структуру цеолита типа MFI, можно регулировать составом исходной реакционной смеси.

Таким образом, преимущество данного способа приготовления синтетического алюмосиликатного цеолита, имеющего структуру цеолита MFI, по сравнению с известными способами заключается в том, что можно получать цеолит со структурой цеолита MFI с использованием дешевой органической структурообразующей добавки пентаэритрита. При этом получение указанных цеолитов осуществляют в широком интервале химического состава исходной реакционной смеси и условий получения продукта кристаллизации.

Синтетические цеолиты со структурой цеолита MFI, приготовленные по предлагаемому способу с использованием в качестве органической структурообразующей добавки пентаэритрита, могут служить для получения на их основе высокоэффективных катализаторов для различных реакций превращения углеводородов: крекинг, дегидрирование, изомеризация и ароматизация углеводородов нормального строения, конверсия метанола в углеводороды и другие.

1. Синтетический алюмосиликатный цеолит, представляющий собой композицию из оксидов алюминия и кремния, отличающийся тем, что цеолит имеет молярное соотношение Al2О3·nSiO2, где n=20-100, структуру цеолита типа MFI и следующие рентгенографические характеристики:

| Межплоскостное расстояние, | Относительная интенсивность, |

| d, Å, | 100·I/Io; % |

| 11,05 | 100 |

| 10,00 | 58 |

| 6,76 | 5 |

| 6,39 | 10 |

| 6,03 | 15 |

| 5,72 | 9 |

| 5,59 | 13 |

| 5,02 | 9 |

| 4,63 | 8 |

| 4,40 | 13 |

| 4,29 | 20 |

| 4,07 | 16 |

| 4,02 | 13 |

| 3,87 | 100 |

| 3,83 | 80 |

| 3,73 | 63 |

| 3,66 | 34 |

| 3,45 | 15 |

| 3,32 | 16 |

| 3,06 | 13 |

| 2,99 | 18 |

| 2,49 | 8 |

| 2,02 | 11 |

| 2,00 | 11 |

2. Способ получения синтетического алюмосиликатного цеолита на основе оксидов алюминия и кремния, включающий приготовление реакционной смеси, содержащей источник алюминия, источник кремния, источник щелочного металла, воду и органическую структурообразующую добавку, кристаллизацию реакционной смеси, отделение образовавшегося осадка, сушку и прокаливание, отличающийся тем, что приготовление реакционной смеси ведут в условиях, обеспечивающих общий состав смеси в молярном соотношении:

SiO2:Al2O3=20-100;

Na+:SiO2=0,1-1,0;

OH-:SiO2=0,1-1,0;

H2O:SiO2=10-100;

R:SiO2=0,03-1,0;

а в качестве органической структурообразующей добавки (R) используют пентаэритрит, кристаллизацию реакционной смеси осуществляют в гидротермальных условиях, необходимых для образования цеолита, имеющего молярное соотношение SiO2Al2O3=20-100; указанный цеолит относится к классу цеолита, имеющего структуру типа MFI и следующие рентгенографические характеристики, указанные в п.1.