Состав для выравнивания профиля приемистости нагнетательных скважин и селективной изоляции воды в добывающих скважинах

Иллюстрации

Показать всеИзобретение относится к эмульсионным составам для повышения нефтеотдачи пластов. Состав для выравнивания профиля приемистости нагнетательных скважин и селективной изоляции воды в добывающих скважинах, являющийся устойчивой эмульсией, содержит эмульгатор Нефтенол НЗ, нефть, 1,4-1,5%-ный водный раствор хлорида натрия и дополнительно бентонит и полиакриламид при следующем соотношении компонентов, мас.%: бентонит - 0,95-1,0, полиакриламид - 0,45-0,5, нефтенол НЗ - 0,05-0,35, нефть и раствор хлорида натрия в весовом соотношении 1:1 - остальное. Технический результат - улучшение вязкостных и упругих свойств эмульсии при сохранении термостабильности. 2 ил. 1 табл.

Реферат

Изобретение относится к нефтедобывающей промышленности, в частности к эмульсионным составам для повышения нефтеотдачи пластов; в том числе для выравнивания профиля приемистости нагнетательных скважин при закачке воды и перед закачкой интенсифицирующих реагентов (поверхностно-активных веществ ПАВ, кислот, растворителей), а также для селективной изоляции воды в добывающих скважинах, причем в последнем случае возможна последующая закачка интенсифицирующих реагентов (ПАВ, кислот, растворителей).

Известна инвертная эмульсия для обработки нефтяных пластов, содержащая, мас.%: жидкий углеводород 10,0-20,0; эмульгатор Нефтенол НЗ - раствор маслорастворимого поверхностно-активного вещества в углеводородном растворителе - 0,3-5,0; хлористый кальций - 0,3-1,5; остальное - вода /Патент РФ 2110675, Е21В 43/22, 10.05.1998/.

Недостатками указанной инвертной эмульсии являются ее невысокие вязкостные показатели и отсутствие вязкоупругих свойств.

Наиболее близким составом к заявляемому является термостабильная инвертная эмульсия для обработки нефтяных пластов /Патент РФ2196224, Е21В 43/22, 10.01.2003/, содержащая жидкий углеводород, эмульгатор, хлористый кальций и воду, которая в качестве эмульгатора содержит Нефтенол НЗт при следующем соотношении компонентов, мас.%: жидкий углеводород - 10,0 - 20,0; Нефтенол НЗт - 0,3 - 5,0; хлористый кальций - 0,8-12,0; вода - остальное.

Выполняющий функцию эмульгатора Нефтенол НЗт - раствор соли алкилполиаминов и жирных кислот общей формулы: R1-[NH2 +(CH2)3]nNH3 +[RCOO]n -, где R, R1 - углеводородные радикалы жирных кислот из ряда С8-С24, n=2...3 в углеводородном растворителе (керосине, дизельном топливе) с добавкой полярного растворителя (жирных спиртов C5-C9 кубовых остатков производства бутиловых спиртов, сивушных масел).

Прототип недостаточно эффективен для выравнивания профиля приемистости нагнетательных скважин и селективной изоляции воды в добывающих скважинах из-за недостаточно высоких показателей вязкости и отсутствия вязкоупругих свойств.

Решаемая предлагаемым изобретением задача и ожидаемый технический результат заключаются в повышении эффективности состава для выравнивания профиля приемистости нагнетательных скважин и селективной изоляции воды в добывающих скважинах за счет увеличения вязкостных и придания вязкоупругих свойств эмульсии.

Поставленная задача решается тем, что состав для выравнивания профиля приемистости нагнетательных скважин и селективной изоляции воды в добывающих скважинах, являющийся устойчивой эмульсией, содержащий эмульгатор, углеводород и водный раствор хлорида металла, отличается тем, что в качестве эмульгатора он содержит Нефтенол НЗ, в качестве углеводорода - нефть, а в качестве водного раствора хлорида металла - 1,4-1,5%-ный водный раствор хлорида натрия и дополнительно бентонит и полиакриламид при следующем соотношении компонентов, мас.%:

| Бентонит | -0,95-1,0 |

| Полиакриламид | - 0,45 - 0,5 |

| Нефтенол НЗ | - 0,05 - 0,35 |

| Нефть и указанный раствор хлорида | |

| натрия в весовом соотношении 1:1 | - Остальное |

Авторам удалось создать множественную эмульсию, превосходящую прототип не только по вязкостным, но и по приобретенным упругим свойствам при сохранении термостабильности.

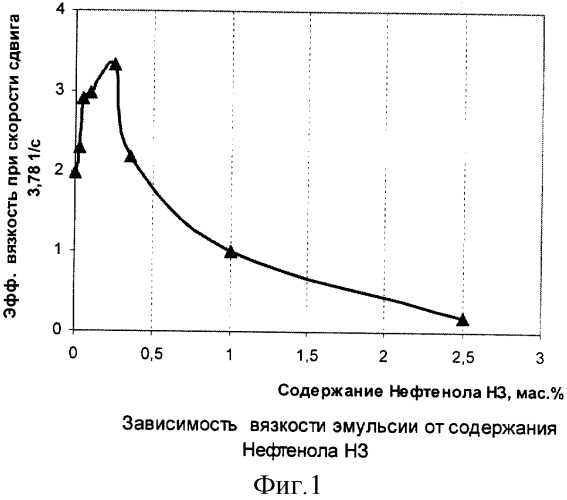

На фигуре 1 показана зависимость эффективной вязкости эмульсии от содержания Нефтенола НЗ. Наблюдается зависимость с максимумом при 0,25% эмульгатора.

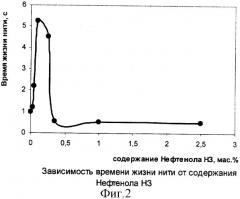

На фигуре 2 показана зависимость времени жизни нити (параметр, позволяющий оценить вязкоупругие свойства полимерных растворов, полимерсодержащих дисперсий и эмульсий) от содержания Нефтенола НЗ. Зависимость имеет оптимум в том же интервале концентраций, что и для эффективной вязкости эмульсии (фиг.1).

Таким образом, оптимальным интервалом концентрации Нефтенола НЗ, в котором заявляемый эмульсионный состав обладает достаточно высокой эффективной вязкостью и выраженными вязкоупругими свойствами, является интервал от 0,05 до 0,35 мас.%.

В качестве углеводорода применяется нефть.

В качестве эмульгатора - известный реагент Нефтенол НЗ по ТУ 2483-007-17197708-97 (ЗАО «ХИМЕКО-ГАНГ», г.Москва), который представляет собой маслянистую темную жидкость плотностью 0,845 г/см3.

В качестве водорастворимого хлорида металла использовали хлорид натрия (хлористый натрий) по ТУ 2152-097-00209527-2004.

В экспериментах использовали воду с минерализацией 14-15 г/л.

В качестве полиакриламида ПАА использовали полимер марки Accotrol S622 (MSDS №101104в от 18.11.2003, Япония).

Дисперсная добавка - бентонит (ТУ 39-0147001-105-93, изм. №№1-3).

Эмульсии получали по следующей методике. В высокий стакан загружали нефть, бентонит, ПАА, Нефтенол НЗ и перемешивали механической мешалкой в течение 2 минут при скорости 1000 об/мин. Затем добавляли водный раствор соли и перемешивали 30 минут при скорости 2200 об/мин. В результате получали высокодисперсную устойчивую эмульсию множественного типа, образование которой обусловлено равным соотношением водной и нефтяной фаз и использованием эмульгаторов как прямых (ПАА, бентонит), так и обратных (Нефтенол НЗ) эмульсий. Полученная эмульсия обладает высокой вязкостью, вязкоупругими (наличие времени жизни нити) и термостабильными свойствами.

Варьируемыми параметрами в экспериментах являлись концентрации эмульгатора, бентонита, полиакриламида и солевого раствора.

Определялись плотность, эффективная вязкость и устойчивость эмульсии при комнатной и пластовой (80°С) температурах.

Плотность эмульсий определялась пикнометрическим методом.

Эффективную вязкость измеряли на приборе «Полимер РПЭ-1М» при указанных в таблице 1 скоростях сдвига.

Устойчивость эмульсий определяли визуально по отделению водной фазы.

Кроме того, оценивались вязкоупругие свойства полученных систем по методу вытягивания нити.

В качестве примеров приводим описание опытов, в которых варьированием содержания эмульгатора Нефтенол НЗ при постоянных, предварительно подобранных оптимальных концентрациях хлористого натрия, полиакриламида и бентонита был получен заявляемый полимердисперсный эмульсионный состав, обладающий вязкими, вязкоупругими и термостабильными свойствами.

Пример 1. В высокий стакан загрузили 10 г нефти, 0,2 г бентонита, 0,1 г Accotrol S622, 0,01 г Нефтенола НЗ и перемешивали механической мешалкой в течение 2 минут при скорости 1000 об/мин. Затем добавили 10 г 1,5%-ного водного раствора хлористого натрия и продолжили интенсивное перемешивание (при скорости 2200 об/мин) в течение 30 минут. В результате получили эмульсию следующего состава, мас.%:

| Нефть | 49,25 |

| Бентонит | 0,98 |

| Accotrol S622 | 0,49 |

| Нефтенол НЗ | 0,05 |

| Хлористый натрий | 0,74 |

| Вода | Остальное |

Полученная эмульсия характеризуется эффективной вязкостью, равной:

5,250 Па·с - при скорости сдвига 1,89 с-1,

2,901 Па·с - при скорости сдвига 3,78 с-1,

1,678 Па·с - при скорости сдвига 7,561 с-1

и термостабильностью при 80°С в течение 8 часов.

Время жизни нити эмульсии составило 2,2 сек.

Пример 2. В высокий стакан загрузили 10 г нефти, 0,2 г бентонита, 0,1 г Accotrol S622, 0,02 г Нефтенола НЗ и перемешивали механической мешалкой в течение 2 минут при скорости 1000 об/мин. Затем добавили 10 г 1,5%-ного водного раствора хлористого натрия. После интенсивного перемешивания (при скорости 2200 об/мин) в течение 30 минут получали эмульсию следующего состава, мас.%:

| Нефть | 49,21 |

| Бентонит | 0,98 |

| Accotrol S622 | 0,49 |

| Нефтенол НЗ | 0,1 |

| Хлористый натрий | 0,74 |

| Вода | Остальное |

Полученная эмульсия характеризуется эффективной вязкостью, равной:

5,526 Па·с - при скорости сдвига 1,89 с-1,

2,8 Па·с - при скорости сдвига 3,78 с-1,

1,662 Па·с - при скорости сдвига 7,561 с-1

и термостабильностью при 80°С в течение 8 часов.

Время жизни нити эмульсии составило 5,26 сек.

Аналогичным образом готовились и другие составы, перечисленные в таблице.

При использовании Нефтенола НЗ в концентрациях ниже 0,05 мас.% и выше 0,35 мас.% получаются либо неустойчивые составы, либо составы, не обладающие достаточно высокой эффективной вязкостью, вязкоупругими и термостабильными свойствами (см. табл.).

Пример 3. Для сравнения была получена инвертная эмульсия по прототипу, которая характеризуется эффективной вязкостью, равной:

0,46 Па·с - при скорости сдвига 1,89 с-1,

0,13 Па·с - при скорости сдвига 3,78 с-1,

0,11 Па·с - при скорости сдвига 7,561 с-1.

Время жизни нити эмульсии составило 0,06 сек.

Пример 4 - промысловый. Для снижения аномально высокой приемистости и выравнивания профиля приемистости добывающей скважины №11 месторождения П, приемистость которой до обработки составляла 1122 м3/сут. при давлении 1 МПа, для последующего проведения на ней солянокислотной обработки (СКО) и с целью получения дополнительной нефти по двум реагирующим скважинам была проведена закачка инвертной эмульсии множественного типа заявляемого состава, полученного на основе нефти, содержащей эмульгатор Нефтенол ИЗ, бентонит, полиакриламид и воды, содержащей хлористый натрий.

Геолого-техническая характеристика и оборудование скважины следующие:

- диаметр колонны - 146 мм;

- глубина - 1500 м;

- искусственный забой - 1484 м;

- текущий забой - 1484 м;

- пластовое давление 3,0 МПа;

- НКТ-73 мм;

- глубина спуска - 1425 м;

- воронка.

Для получения инвертной эмульсии множественного типа, соответствующей по составу заявляемому, были завезены и использованы перечисленные химреагенты в следующих количествах:

Полиакриламид - 0,15 т (0,49%);

Бентонит - 0,3 т (0,98%);

Нефтенол НЗ - 0,03 т (0,098%);

Нефть дегазированная (плотность - 0,871 г/см3) - 17,48 м3 или 15,23 т (49,21%);

Натрий хлористый - 0,2 т (0,74%);

Техническая вода (плотность - 1,00 г/см3) - 15 м3 или 15 т (48,48%).

После расстановки и обвязки оборудования была проведена опрессовка нагнетательной линии на 1,5-кратное рабочее давление (15 МПа).

Приготовление и закачка состава были осуществлены при помощи насосного агрегата ЦА-320 при давлении, не превышающем Р=10,0 МПа.

Закачка состава проведена десятью циклами по 3 м3. Продавка состава проводилась 10 м3 технической воды при отношении давления начального к давлению конечному Рн/к=95 атм/85 атм.

Затем определена приемистость (Q) при 60 атм, которая составила 192 м3/сут.

После дальнейшей обработки солянокислотной композицией в течение 2 суток показатели приемистости составили:

- Q=136 м3/сут при Р=30 атм;

- Q=161 м3/сут при Р=40 атм;

- Q=200 м3/сут при Р=50 атм;

По результатам реагирования двух добывающих скважин в течение 9 месяцев получено дополнительно 1 300 т нефти.

Таким образом, заявляемый состав, обладающий высокими показателями вязкости и вязкоупругими свойствами, эффективен и промышленно применим.

| Таблица - Состав и свойства эмульсий | |||||||||||||

| № п/п | Нефть, мас.% | Вода, мас.% | Хлористый натрий, мас.% | Бетонит, мас.% | Accotrol, мас.% | Нефтенол НЗ, мас.% | Устойчивость эмульсии при | Плотность, г/см3 | Время жизни нити, с | Эффективная вязкость Па·с при скорости сдвига | |||

| 23°С | 80°С | ||||||||||||

| 1,89 с-1 | 3,78 с-1 | 7,561 с-1 | |||||||||||

| 1 | 49,25 | 48,51 | 0,74 | 0,98 | 0,49 | 0,025 | + | + | 0,9009 | 1,22 | 3,934 | 2,291 | 1,341 |

| 2 | 49,24 | 48,50 | 0,74 | 0,98 | 0,49 | 0,05 | + | + | 0,8251 | 2,2 | 5,25 | 2,901 | 1,678 |

| 3 | 49,21 | 48,48 | 0,74 | 0,98 | 0,49 | 0,1 | + | + | 0,8251 | 5,26 | 5,526 | 2,98 | 1,662 |

| 4 | 49,14 | 48,40 | 0,74 | 0,98 | 0,49 | 0,25 | + | + | 0,8362 | 4,51 | 6,096 | 3,332 | 1,815 |

| 5 | 49,08 | 48,36 | 0,74 | 0,98 | 0,49 | 0,35 | + | + | 0,8377 | 0,57 | 3,644 | 2,17 | 1,242 |

| 6 | 48,78 | 48,04 | 0,73 | 0,98 | 0,49 | 0,98 | + | разделяется через 1 час | 0,8303 | 0,53 | 1,447 | 1,004 | 0,698 |

Состав для выравнивания профиля приемистости нагнетательных скважин и селективной изоляции воды в добывающих скважинах, являющийся устойчивой эмульсией, содержащий эмульгатор, углеводород и водный раствор хлорида металла, отличающийся тем, что в качестве эмульгатора он содержит нефтенол НЗ, в качестве углеводорода - нефть, в качестве водного раствора хлорида металла - 1,4-1,5%-ный водный раствор хлорида натрия и дополнительно бентонит и полиакриламид при следующем соотношении компонентов, мас.%:

| Бентонит | 0,95-1,0 |

| Полиакриламид | 0,45-0,5 |

| Нефтенол НЗ | 0,05-0,35 |

| Нефть и указанный раствор хлорида | |

| натрия в весовом соотношении 1:1 | остальное |