Молот

Иллюстрации

Показать всеИзобретение относится к области горной и строительной техники и предназначено для погружения в грунт строительных элементов в наклонном и горизонтальном направлениях, а также для бестраншейной прокладки подземных трубопроводов методом прокола. Технический результат - повышение эффективности процесса погружения строительных элементов в грунт в наклонном и горизонтальном направлениях. Молот для погружения в грунт строительных элементов в наклонном и горизонтальном направлениях включает корпус 1 с установленным в нем с возможностью перемещения ударником 2, шабот 4 и привод 3, соединенный гибким элементом 5 с ударником 2. В боковых поверхностях корпуса 1 выполнены направляющие 6 и 7, которые имеют наклонный 6 и горизонтальный 7 участки и на которые опирается снабженный опорами 8 ударник 2. При этом гибкий элемент 5 в крайнем верхнем положении ударника 2 располагается параллельно наклонному 6 участку направляющих. Продольная ось гибкого элемента 5 проходит через центр тяжести ударника 2. 1 ил.

Реферат

Изобретение относится к области горной и строительной техники и предназначено для погружения в грунт строительных элементов в наклонном и горизонтальном направлениях, а также для бестраншейной прокладки подземных трубопроводов методом прокола.

Известна электрическая виброударная установка для забивания стальных труб открытым концом в грунт (Н.Я.Кершенбаум, В.И.Минаев. Виброметод в проходке горизонтальных скважин. - М.: «Недра», 1968 г.). Электрическая виброударная установка жестко соединяется с забиваемой трубой. При виброударной забивке реализуется эффект «самодвижения» ударной системы, что позволяет отказаться от использования напорного оборудования и сооружения в рабочем котловане упорных стенок. Виброударная установка состоит из корпуса, с которым жестко соединена наковальня. Внутри корпуса находится вибромолот, который состоит из вибратора направленного действия и набора пружин. На раме вибрационной установки укреплен асинхронный электродвигатель. Вибратор пятивальной конструкции: четыре вала несут дисбалансы, пятый - ведущий. Синхронное вращение валов обеспечивается находящимися на них шестернями. Опорами валов служат сферические роликоподшипники. Недостатками установки являются сложность конструкции, большой вес и габариты, низкая производительность.

Известен молот (патент РФ №2106491, Е02D 7/10, опубл. в Б.И. №7, 1998 г.), содержащий цилиндрический корпус с фланцами, центрирующийся штангами подвижный ударник и пневматический привод. Достоинствами данного молота являются: простота конструкции и высокая погружающая способность в связи с тем, что молот работает в ударном режиме. Недостатком является использование пневматического привода-компрессора, что приводит к повышенным энергозатратам из-за низкого КПД.

Известно устройство для забивания в грунт длинномерных элементов, например труб (патент РФ №2163955, Е02D 7/08, опубл. в Б.И. №7, 2001 г.), содержащее корпус, выполненный в виде кронштейна, закрепленного к забиваемой трубе, и ударник, выполненный в виде качающейся массы с кулисой, закрепленной шарнирно к кронштейну и приводом качания, включающей двигатель и кривошип. Достоинством данного устройства является простота конструкции. Недостатком является низкая эффективность погружения металлических труб в грунт в связи с тем, что невозможно обеспечить продольный удар, т.к. ударник движется по радиусу (как маятник) и продольная ось ударника все время меняет направление по отношению к забиваемой трубе. При этом удар происходит под углом к забиваемой трубе (косой удар), что значительно снижает эффективность этой установки.

Наиболее близким по технической сущности и достигаемому результату (прототипом) является молот по патенту РФ №2186175, кл. Е02D 7/08, опубл. в Б.И. №21, 2002 г., содержащий корпус с установленным в нем с возможностью перемещения ударником, шабот и привод, соединенный гибким элементом с ударником. Молот может работать как в вертикальном, так и в наклонном положении. Привод представляет собой электрическую лебедку, работающую в автоматическом режиме. Молот в конструктивном отношении прост, компактен, имеет высокий КПД. Достоинством молота также является то, что при забивке труб большого диаметра (более 1000 мм) необходимо, чтобы масса ударника была примерно равна массе забиваемой трубы. Данная конструкция позволяет обеспечить массу ударника 3-5 тонн. Недостатком молота является то, что при забивке наклонных труб эффективность его применения резко снижается в связи с тем, что при работе молота в наклонном положении уменьшается высота подъема ударника, а значит уменьшается потенциальная энергия и сила удара.

Технической задачей, решаемой предлагаемым изобретением, является повышение эффективности процесса погружения строительных элементов в грунт в наклонном и горизонтальном направлениях.

Поставленная задача решается за счет того, что в боковых поверхностях корпуса молота выполнены направляющие, которые имеют наклонный и горизонтальный участки и на которые опирается снабженный опорами ударник, при этом гибкий элемент в крайнем верхнем положении ударника располагается параллельно наклонному участку направляющих, а продольная ось гибкого элемента проходит через центр тяжести ударника.

Такая конструкция молота обеспечивает значительное увеличение энергии удара в наклонном направлении, особенно при больших углах отклонения от вертикального положения, т.к. потенциальная энергия ударника в меньшей степени зависит от наклона молота.

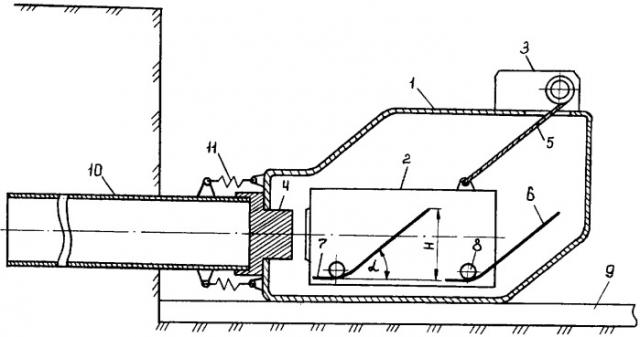

Сущность предлагаемого технического решения иллюстрируется чертежом общего вида молота в разрезе.

Молот состоит из корпуса 1, ударника 2, привода 3, в качестве которого используется электрическая лебедка, работающая в автоматическом режиме. В торцевой части корпуса 1 установлен шабот 4. Гибкий элемент 5 (стальной канат) соединяет привод 3 с ударником 2. На боковых поверхностях корпуса 1 выполнены направляющие, которые имеют наклонный участок 6 и горизонтальный участок 7. Ударник 2 также с обеих боковых сторон снабжен опорами 8. Опорами 8 могут служить опоры скольжения, качения и т.д. В данном случае на чертеже показаны опоры качения, выполненные в форме роликов. Молот установлен на основание 9, которое предназначено для точного направления движения молота. В шабот 4 вставлен погружаемый элемент 10 (стальная труба). Корпус 1 молота скреплен с погруженным элементом 10 с помощью скрепляющих упругих элементов 11 (пружин).

Молот работает следующим образом. Включается электрическая лебедка 3. При натяжении стального каната 5 ударник 2 начинает движение. Благодаря опорам качения 8 (роликам), опирающимся на направляющие 7, ударник 2 начинает двигаться горизонтально, затем меняет направление движения и начинает подниматься по наклонному участку направляющих 6 под углом α к горизонтали на необходимую, заранее заданную высоту Н. Для того чтобы уменьшить механические потери при подъеме ударника 2, стальной канат 5 должен быть параллелен наклонному участку направляющих 6. В этом случае не возникает дополнительного давления роликов 8 на направляющие 6. К тому же, в крайнем верхнем положении ударника 2 продолжение продольной оси стального каната 5 должно проходить через центр тяжести ударника 2, иначе возникнет опрокидывающий момент, способный оторвать опорные элементы 8 от направляющих 6. Затем барабан электрической лебедки автоматически растормаживается. Ударник 2 начинает движение вниз с ускорением по наклонному участку направляющих 6 с высоты Н. В конце наклонного участка направляющих 6 ударник приобретает максимальную скорость V. Ударник 2 движется вниз по направляющим 6 и увлекает за собой стальной канат 5, свободно сматывающийся с расторможенного барабана. Затем ударник 2 переходит на горизонтальный участок направляющих 7 и меняет направление движения. Продольная ось ударника 2 теперь находится в положении, строго совпадающем с продольной осью погружаемого элемента 10. Происходит удар по шаботу 4, который передает удар стальной трубе 10. Удар происходит строго по центру шабота 4 и абсолютно прямо, т.е. без наклона к погружаемому элементу 10. В связи с этим коэффициент передачи энергии удара имеет наивысшее значение. Холостые и рабочие хода чередуются последовательными включениями и выключениями барабана лебедки, которые выполняются в автоматическом режиме. Таким образом, ударник 2 совершает плоско-параллельное движение по траектории, заданной направляющими 6, 7.

Высота направляющих Н выбирается из условия, что предударная скорость, которая почти равна V, не должна превышать 3÷4 м/с, для того, чтобы не разрушать погружаемый элемент 10. Поэтому высота направляющих не должна превышать 70÷80 см. Для того, чтобы не передавались ударные нагрузки на привод 3 молота, корпус 1 молота соединяется с погружаемым элементом не жестко, с помощью скрепляющих упругих элементов 11. После удара шабот 4 на небольшое расстояние (обычно 2÷5 см) отходит от корпуса 1 в сторону погружаемого элемента 10, т.к. сила в ударном импульсе достигает 10000÷15000 тонн. Но затем корпус 1 молота с помощью пружин 11 подтягивается опять к погружаемому элементу 10, т.к. для подтягивания молота к погружаемому элементу достаточно усилия 100÷200 кг. Таким образом, в данной конструкции реализуется еще и принцип «самодвижения», при котором во время удара погружаемый элемент 10 углубляется в грунт на расстояние 2÷5 см, но т.к. уже забитый участок погружаемого элемента 10 имеет большое сцепление с грунтом, то корпус 1 молота с помощью пружин 11 подвинется вплотную к погружаемому элементу 10. При этом трение корпуса 1 об основание 9 уменьшается с помощью известных методов (с помощью применения смазочных материалов, роликов и т.д.). Угол наклона направляющих 6 выбирается также из условия «самодвижения» системы «погружаемый элемент - молот». Для того, чтобы реализовался принцип "самодвижения" необходимо, чтобы сила, разгоняющая ударник 2 в горизонтальном направлении, не превышала силы трения погружаемого элемента о грунт и удерживала погружаемый элемент от выемки его из грунта. Исходя из этого условия, угол α наклона направляющих 6 определяется по формуле

где α - угол наклона направляющих;

F - сила трения погружаемого элемента о грунт;

Р - сила тяжести ударника.

Как видно из описания процесса погружения стальной трубы в грунт в горизонтальном направлении, ударник поднимается на высоту Н по наклонным направляющим и в связи с этим приобретает потенциальную энергию. Затем в результате того, что почти вся накопленная потенциальная энергия ударника преобразуется в кинетическую энергию удара, удалось резко увеличить эффективность работы молота. При работе молота в наклонном направлении за счет того, что высота подъема ударника не уменьшается, а наоборот, увеличивается, также эффективность работы молота возрастает.

Таким образом, предложенное техническое решение обеспечивает решение поставленной задачи - повышение эффективности процесса погружения строительных элементов в грунт в наклонном и горизонтальном направлениях.

Молот для погружения в грунт строительных элементов в наклонном и горизонтальном направлениях, включающий корпус с установленным в нем с возможностью перемещения ударником, шабот и привод, соединенный гибким элементом с ударником, отличающийся тем, что в боковых поверхностях корпуса выполнены направляющие, которые имеют наклонный и горизонтальный участки и на которые опирается снабженный опорами ударник, при этом гибкий элемент в крайнем верхнем положении ударника располагается параллельно наклонному участку направляющих, а продольная ось гибкого элемента проходит через центр тяжести ударника.