Способ контроля герметичности

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и направлено на повышение чувствительности контроля герметичности и точности измерения величины негерметичности. Этот результат обеспечивается за счет того, что контролируемое изделие помещают в герметичную испытательную камеру, из которой удаляют воздух. Полость контролируемого изделия заполняют пробным веществом (газом, паром или жидкостью) при давлении испытания, после чего прекращают откачку камеры высоковакуумным насосом. В таком состоянии выдерживают контролируемое изделие в течение определенного времени. Затем накопленное в камере или в объеме изделия пробное вещество (газ, пар жидкости) с помощью высоковакуумного насоса перекачивают в предварительно отвакуумированную контрольную камеру меньшего, чем испытательная камера, объема. Негерметичность контролируемого изделия оценивают, измеряя реакцию регистрирующего прибора (течеискателя) на содержание пробного вещества (газа, пара жидкости) в полости контрольной камеры. 2 ил.

Реферат

Изобретение относится к области испытаний изделий на герметичность.

Известен способ контроля герметичности (патент Российской Федерации №2187085, опубл. 10.08.2002 г.), при котором изделие помещают в герметичную камеру, из камеры удаляют воздух, затем объем изделия заполняют пробным веществом и выдерживают камеру для накопления пробного вещества. Негерметичность изделия оценивают, измеряя регистрирующим прибором (течеискателем) содержание пробного вещества в объеме камеры. В том случае, когда регистрирующий прибор имеет атмосферный датчик, способный работать при атмосферном давлении, в камеру перед измерениями напускают атмосферный воздух.

При контроле герметичности изделий больших габаритов способ малопроизводителен, т.к. требует слишком большой длительности накопления пробного вещества. Кроме того, для изделий сложной пространственной конфигурации, после напуска атмосферного воздуха в камеру, обеспечение равномерной концентрации пробного вещества по свободному объему камеры не представляется возможным, в результате при измерении допускаются большие ошибки, а в особо неблагоприятных случаях наличие пробного вещества в камере вообще может не обнаруживаться.

Наиболее близким к предлагаемому изобретению является способ, осуществляемый с помощью устройства для контроля герметичности по авт. свид. СССР №1395965, опубл. 15.05.88 г., при котором изделие помещают в герметичную камеру, из камеры удаляют воздух, изделие заполняют пробным веществом, выдерживают в течение определенного времени, затем прокачивают через змеевик криокамеры-накопителя, на холодных стенках которого пробное вещество конденсируется, а контроль производят после размораживания змеевика.

К недостаткам способа можно отнести следующее:

- он практически труднореализуем, если в качестве пробных веществ используются трудноконденсирующиеся газы: гелий, аргон, водород;

- требуется использование криогенных жидкостей.

Целью настоящего изобретения является повышение чувствительности контроля герметичности за счет накопления пробного вещества в герметичной камере; повышение точности измерения величины негерметичности.

Поставленная цель достигается в способе контроля герметичности, при котором изделие помещают в герметичную камеру, производят вакуумирование полости камеры, изделие заполняют пробным веществом при давлении испытания, отключают от средств откачки и выдерживают в таких условиях в течение определенного времени для накопления в камере проникающего через негерметичности пробного вещества и определяют величину негерметичности изделия сравнением с реакцией прибора на эталонную концентрацию; перед измерениями производят перекачку высоковакуумным насосом накопленного в камере пробного вещества в предварительно отвакуумированную контрольную камеру, объем которой меньше объема испытательной камеры.

Для каждого значения объема контрольной камеры определяют необходимое время накопления пробного вещества в объеме испытательной камеры по соотношению:

,

где Vк - объем контрольной камеры, м3;

Рпр - предельное выпускное давление высоковакуумного насоса, Па;

QΣ - суммарное натекание испытательной камеры (негерметичность и поток газовыделения конструкционных материалов), м3Па/с,

при этом значение достижимой чувствительности контроля герметичности соответствует:

,

где Рmin - минимальное (пороговое) парциальное давление пробного вещества (газа, пара), достоверно регистрируемое прибором, Па.

Отличием предлагаемого способа от аналогичных является компрессия накопленного пробного вещества (газа, пара жидкости) в объеме контрольной камеры при перекачке накопленного его количества высоковакуумным насосом, выполняемая перед началом измерения негерметичности методом сравнения с эталонной концентрацией.

Данный способ применим как для контроля герметичности всего изделия, когда оно помещается в испытательную камеру, так и для контроля герметичности элемента изделия, когда накопление пробного вещества осуществляется в объеме самого изделия.

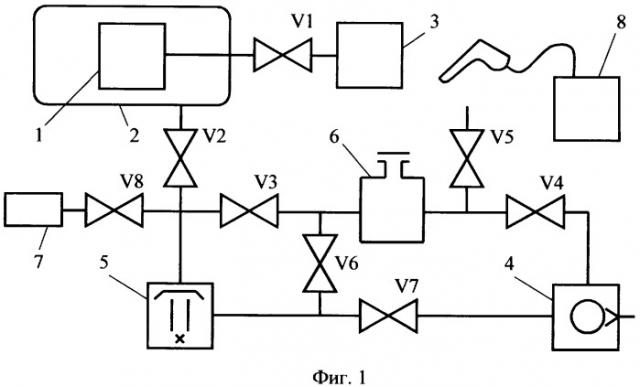

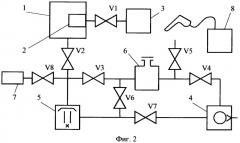

Возможные схемы осуществления способа показаны: на фиг.1 - при накоплении пробного вещества в герметичной камере и на фиг.2 - при накоплении пробного вещества в объеме изделия.

До начала испытания производят перекачку и накопление в контрольной камере 6 пробного вещества, поступающего из эталонной течи 7, высоковакуумным насосом 5. Полость контрольной камеры перед этим откачивают до высокого вакуума насосом 4 через вентиль V4, затем высоковакуумным насосом 5 через вентили V3, V7 (вентили V4-V6 закрыты). Для накопления открывают вентиль V8 контрольной течи 7 и вентиль V6 (вентили V2-V5, V7 закрыты) и в таком состоянии выдерживают в течение времени tн. Закрывают вентили V8 и V6. Открывают вентиль V5 и напускают в контрольную камеру атмосферный воздух, обеспечивая равномерную концентрацию накопленного пробного вещества в объеме контрольной камеры. Открывают крышку контрольного патрубка и пробоотборным устройством регистрирующего прибора 8 отбирают пробу анализируемой газовой среды. Определяют реакцию αэт регистрирующего прибора 8 на содержание пробного вещества в контрольной камере.

Герметичную камеру 2 с изделием 1 (фиг.1) или полость изделия 1 (фиг.2) подключают к системе откачки. Система откачки камеры (изделия) включает форвакуумный 4 и высоковакуумный 5 насосы. В качестве высоковакуумного могут быть использованы, например, пароструйный, турбомолекулярный, молекулярный, двухроторный насосы. Из камеры 2 (фиг.1) или полости изделия 1 (фиг.2) удаляют воздух форвакуумным насосом 4, затем откачивают до остаточного давления менее 10-4 мм рт.ст. высоковакуумным насосом 5. С пульта 3 через вентиль V1 в полость изделия 1 (фиг.1) или контролируемого элемента 2 изделия 1 (фиг.2) подают пробное вещество при повышенном давлении. Прекращают откачку закрытием вентиля V2 и выдерживают камеру (изделие) для накопления проникающего через негерметичности пробного вещества в течение времени tн. В процессе выдержки производят удаление воздуха из полости контрольной камеры 6 насосом 4 через вентиль V4 (вентили V3, V5-V7 закрыты); производят ее откачку высоковакуумным насосом 5 через вентили V3, V7 (вентили V4-V6 закрыты). По окончании процесса накопления пробного вещества в камере 2 (фиг.1), полости изделия 1 (фиг.2) производят перекачку накопленного количества высоковакуумным насосом 5 в контрольную камеру 6 через вентили V2 и V6 (вентили V3-V5, V7 закрыты). Открытием вентиля V5 производят напуск атмосферного воздуха в контрольную камеру 6 (вентили V3, V4, V6 закрыты), обеспечивая равномерную концентрацию накопленного пробного вещества в объеме контрольной камеры. Открывают крышку контрольного патрубка и пробоотборным устройством регистрирующего прибора 8 отбирают пробу анализируемой газовой среды. Определяют реакцию αи регистрирующего прибора 8 на содержание пробного вещества в контрольной камере.

Величину негерметичности контролируемого изделия оценивают по соотношению

,

где Qэт - величина потока пробного вещества эталонной течи, м3Па/с;

αи - реакция регистрирующего прибора на содержание в контрольной камере пробного вещества, накопленного от негерметичности изделия;

αэт - реакция регистрирующего прибора на содержание в контрольной камере пробного вещества, накопленного от эталонной течи.

Опытная проверка и отработка указанного способа по схеме фиг.2 с использованием гексафторида серы (SF6) в качестве пробного газа показала возможность контроля и измерения негерметичности с величиной потока в пределах (2÷10)·10-8 м3Па/с. Максимальная относительная погрешность измерения потоков такой малой величины ±(40÷50)%. Указанные характеристики соответствуют показателям, полученным при контроле масс-спектрометрическим вакуумным методом с использованием в качестве пробного газа гелия и аргона.

Проверка способа по схеме 2 при использовании гелия в качестве пробного газа позволяет повысить чувствительность контроля не менее чем на порядок.

Способ контроля герметичности, заключающийся в том, что изделие помещают в испытательную камеру, производят герметизацию и вакуумирование полости камеры, подачу испытательного давления пробного вещества (газа, пара или жидкости) в полость изделия, отключение камеры от средств откачки и накопление пробного вещества в ее объеме для последующего контроля его концентрации, отличающийся тем, что накопленное пробное вещество перед регистрацией перекачивают высоковакуумным насосом в предварительно отвакуумированную контрольную камеру меньшего объема, для каждого значения объема контрольной камеры определяют необходимое время накопления пробного вещества в объеме испытательной камеры по соотношению

где Vк - объем контрольной камеры, м3;

Рпр - предельное выпускное давление высоковакуумного насоса, Па;

QΣ - суммарное натекание испытательной камеры (негерметичность и поток газовыделения конструкционных материалов), м3Па/с,

при этом значение достижимой чувствительности контроля герметичности соответствует

где Pmin - минимальное (пороговое) парциальное давление пробного вещества (газа, пара), достоверно регистрируемое прибором, Па.