Способ воздушно-центробежной классификации порошкообразных материалов

Иллюстрации

Показать всеИзобретение относится к области порошковой технологии и может быть использовано в металлургической, машиностроительной, химической промышленности и особенно в производстве шлифовальных порошков. Способ воздушно-центробежной классификации порошкообразных материалов включает образование насыпного слоя исходного материала, подачу исходного материала газовым потоком из насыпного слоя снизу вверх в зону действия центробежных сил, возвращение крупной фракции после вывода из зоны действия центробежных сил в насыпной слой исходного порошкообразного материала и вывод мелкой фракции газовым потоком из центра этой зоны. Предварительно насыпной слой исходного материала рециркулируют 3÷5 раз при избыточном давлении 2÷8 кг/см2 и величине центробежного ускорения, создаваемого ротором классификатора в течение этого периода, в пределах (4÷8)·103 м/с2. Затем проводят окончательную классификацию на фракции при величине центробежного ускорения (4÷1,5)·103 м/с2. Технический результат - повышение классификации порошкообразных материалов, а также получение порошков с более однородной формой частиц и узким гранулометрическим составом. 6 ил., 2 табл.

Реферат

Изобретение относится к области порошковой технологии и может быть использовано в металлургической, машиностроительной, химической промышленности и особенно в производстве шлифовальных порошков.

Известно, что получение узких фракций порошков методами гидроклассификации или воздушно-центробежной классификации обусловлено оптимальными соотношениями между многими параметрами: гранулометрическим составом исходного материала, процентным содержанием целевой фракции в исходном материале, плотностью вещества частиц, газодинамическими параметрами зоны разделения и, особенно, формой частиц. Так, шлифовальные порошки, которые получают в соответствии с ГОСТ 3647-80, имеют значительный разброс по размеру частиц: в таблице 1 приведен для примера гранулометрический состав порошка зернистости М20-П по ГОСТ 3647-80.

| Таблица 1 | ||||||||||

| ФРАКЦИИ | ||||||||||

| Зернистость | Предельная | Предельная + крупная | Основная | Комплексная | Мелкая | |||||

| по ГОСТу 3647-80 | Размер мкм | Содержание %, не более | Размер мкм | Содержание %, не более | Размер мкм | Содержание, %, не менее | Размер мкм | Содержание, %, не менее | Размер мкм | Содержание %, не более |

| М20-П | 40-28 | 2 | 40-20 | 20 | 20-14 | 50 | 20-10 | 72 | Мельче 10 | 8 |

В настоящее время такие шлифпорошки уже не удовлетворяют требованиям современного машиностроения к абразивному инструменту и, особенно, к шлифпорошкам, используемым на финишных стадиях обработки деталей. Как видно из таблицы 1, значительное количество частиц (до 20%) может превышать в 2 раза размер основной фракции - необходимой для данной стадии обработки изделия. Недостаток такого порошка состоит в том, что даже незначительное присутствие частиц предельной фракции не позволяет избежать необратимых "порезов" и царапин обрабатываемых деталей и приводит к браку. Причиной такого широкого диапазона фракции является сложность качественной классификации порошков с многообразием форм частиц.

Известно, что промышленное получение узких по гранулометрическому составу фракций достигается повторными перечистками полученного продукта. Однако это требует дополнительных энергозатрат и эксплуатации оборудования.

Из экспериментальных исследований обнаружено, что при воздушно-центробежной классификации порошков представляющих собой сферические частицы, например, алюминия марок АСД-4, АСД-6, происходит выделение особо узких фракций, в отличие от порошков типа электрокорунда, карбида кремния, зерновой состав которых имеет осколочную, пластинчатую или другую сложную форму. При одинаковых газодинамических параметрах режима классификации для несферических частиц диапазон выделяемой фракции имеет более широкий размер: отношение средних диаметров крупных и мелких частиц на разных полях наблюдения на микроскопе составляет: для АСД dmax/dmin=2÷4, а для электрокорунда - dmax/dmin=5÷8. Это можно объяснить тем, что для сферических частиц проход через зону сепарации обусловлен только массой (объемом и плотностью) частицы, а не ее формой. То есть, изменяя форму частиц перед классификацией - окатывая (сферодизируя), получаем более узкий гранулометрический состав. Для окатывания (сферодизации) частиц можно использовать различные механические измельчители, например шаровые мельницы. Однако непрерывное накопление в слое обрабатываемого материала мелких частиц приводит к образованию на поверхности крупных частиц демпферного слоя и прекращению процесса даже при незначительном их количестве.

Наиболее близким по технической сущности и достигаемому техническому результату является способ пневматической сепарации порошкообразных материалов, включающий подачу исходного материала газовым потоком и его ввод в зону действия центробежных сил, вывод крупной фракции с периферии зоны действия центробежных сил и вывод мелкой фракции с газовым потоком из центра этой зоны, в котором перед введением в зону действия центробежных сил порошкообразный материал последовательно дезагрегатируют и выравнивают скорость его движения по поперечному сечению несущего газового потока, а крупную фракцию после вывода из зоны действия центробежных сил возвращают в насыпной слой исходного порошкообразного материала (а.с. №1273193, МПК В 07/083/).

В техническом решении, принятом за прототип, имеется следующий недостаток: возможен вынос крупных частиц превышающих допустимый размер в готовую фракцию за счет их формы - пластинчатой, игольчатой и т.д.

Техническим результатом предлагаемого изобретения является получение порошков с более однородной формой частиц и узким гранулометрическим составом.

Указанный технический результат достигается следующим образом. Предлагается способ воздушно-центробежной классификации порошкообразных материалов, включающий формирование насыпного слоя исходного материала, подачу исходного материала газовым потоком из насыпного слоя снизу вверх в зону действия центробежных сил, возвращение крупной фракции после вывода из зоны действия центробежных сил в насыпной слой исходного порошкообразного материала и вывод мелкой фракции газовым потоком из центра этой зоны, отличающийся тем, что предварительно насыпной слой исходного материала рециркулируют 3÷5 раз при избыточном давлении 2÷8 кг/см2 и величине центробежного ускорения, создаваемого ротором классификатора в течение этого периода в пределах (4÷8)·103 м/с2, а затем проводят окончательную классификацию на фракции при величине центробежного ускорения (4÷1,5)·103 м/с2.

Сочетание указанных значений избыточного давления и центробежного ускорения дает такую величину закрутки, при которой в потоке образуется рециркуляционное течение (появление обратных токов в приосевой области).

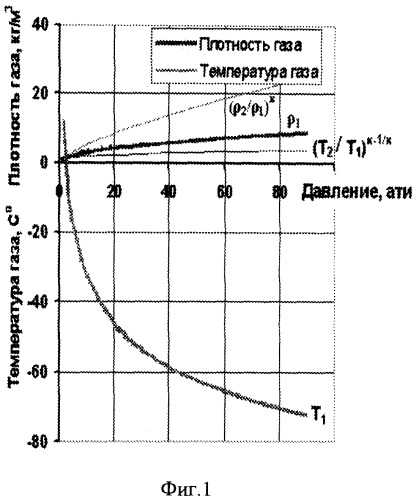

В заявленном техническом решении образующиеся мелкие частицы уносятся отработанным газом, а при указанном избыточном давлении - 2÷8 кг/см2 в недорасширенной газовой струе возникают условия активного взаимодействия частиц: поскольку газ имеет околозвуковую скорость на границе "струя - насыпной слой" и внутри струи за счет большого перепада скоростей образуются микровихри, в которых скорость частиц относительно друг друга достигает порядка 300÷600 м/с, что обеспечивает эффективное обкалывание выступающих частей при касательном взаимодействии между частицами даже у сверхтвердых материалов. Кроме того, за счет адиабатического расширения происходит понижение температуры газа (см. фиг.1) и, вследствие этого, возникает кратковременное поверхностное охрупчивание, которое повышает эффективность обкалывания сильно выступающих участков при динамическом взаимодействии частиц. В результате достигается более однородная по аэродинамике форма частиц. Т2, ρ2 - температура и плотность рабочего газа до истечения из сопла, примерно соответствует температуре воздуха в рабочем помещении; T1, ρ1 - температура и плотность рабочего газа после истечения из сопла; k - показатель адиабаты, для воздуха k=1,4.

На фиг.1 приведена зависимость параметров газов на выходе из сопла (T1, ρ1) в зависимости от рабочего давления (Pраб) при адиабатическом расширении.

Следует отметить, что для абразивных материалов, таких как электрокорунд, карбид кремния, после классификации данным способом форма частиц характеризуется большей микротвердостью и износостойкостью, потому что уменьшается количество дефектов в кристаллической структуре частиц.

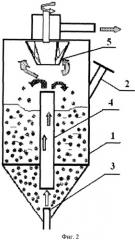

На фиг.2 изображена принципиальная схема устройства, реализующего предлагаемый способ.

Способ осуществляют следующим образом. Через загрузочный патрубок 2 бункер 1 заполняют исходным материалом, затем через сопло 3 подают сжатый газ при избыточном давлении 2÷8 кг/см2, в результате чего частицы захватываются струей, затем пылегазовый поток подают через вертикальную трубу 4 в зону воздушно-центробежной классификации. Отделенная на классификаторе 5 крупная фракция возвращается в насыпной слой. Мелкую фракцию, прошедшую через классификатор 5, улавливают в пылеотделителе.

На первой стадии (3-5 рециклов насыпного слоя) с помощью классификатора 5 создают необходимое центробежное ускорение (4÷8)·103 м/с2 для предотвращения выхода материала из рабочего объема. То есть, с газовым потоком из рабочего объема уходят только образующиеся в результате столкновений мелкие частицы, (примерно до 3 мкм). На этой стадии происходит сферодизация. Затем, снижая обороты ротора классификатора, уменьшают центробежное ускорение до величин, находящихся в диапазоне (1,5÷4)·103 м/с2, и получают необходимые фракции.

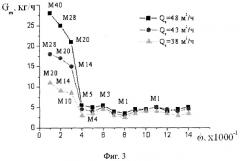

Ниже для примера приведены результаты исследований на модельной установке с единовременной загрузкой 25 кг по кварцевому песку с диаметром ротора классификатора 200 мм. Для пояснения режимов классификации на фиг.3 приведены результаты исследований: показана зависимость массового выхода (Gмат) и размер получаемой фракции от скорости вращения ротора (ω) для различных расходов рабочего газа (Qгаз); материал - кварцевый песок. Для удобства зернистость получаемых фракций указана по классификации ГОСТ 3647-80: M1,...М40.

Из фиг.3 видно, что при росте скорости вращения ω, примерно, до 4000 об/мин гранулометрический состав получаемых фракций значительно уменьшается, хотя величина Qгаз еще влияет на их размер и массовый выход. Но при скорости больше 4000 об/мин величина Qгаз уже практически не влияет на их размер и массовый выход. Также видно, что при значениях ω выше 8000 об/мин дальнейшего уменьшения гранулометрического состава фракций на выходе не происходит. Это объясняется тем, что с увеличением ω растет и турбулизация газа от вращающегося ротора, что приводит к проскоку крупных частиц. Экспериментально установлено, что время первой стадии примерно должно быть не меньше периода 3-х рециклов (проходов через вертикальную трубу) массы насыпного слоя и не больше 5 рециклов. Оно обусловлено исходным гранулометрическим составом порошка и твердостью частиц. Более длительная сферодизация (более 5 рециклов), как показали эксперименты, повышения качества классификации не дает. Иллюстрация получаемого эффекта показана на фиг.4-6.

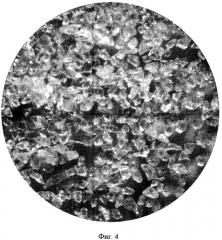

На фиг.4 изображена фотография шлифпорошка насыпного слоя на основе электрокорунда по ГОСТ 3647-80 (зернистость М20). Форма частиц очень разнообразна, много частиц остроугольных, продолговатых, пластинчатых, ниже на фотографии они показаны при большем увеличении.

На фиг.5 изображена увеличенная фотография шлифпорошка насыпного слоя на основе электрокорунда по ГОСТ 3647-80 (зернистость М20): показаны типичные частицы неправильной формы.

На фиг.6 изображена фотография шлифпорошка на основе электрокорунда зернистостью М20, полученного заявленным способом. Как видно из снимка даже при очень большой представительности частиц доля мелких и очень крупных частиц крайне незначительна, основная часть частиц находится в диапазоне 15-32 мкм.

В течение второй стадии, которая длится не меньше двух рециклов при центробежном ускорении, создаваемом ротором классификатора (4÷1,5)·103 м/с2, осуществляют окончательную классификацию на требуемые фракции.

Время одного рецикла определяют следующим образом:

t=Мзагр/Gмат=Мзагр/(μ×Gгаза) [час], где

Мзагр - масса насыпного слоя [кг];

Gмат - расход материала через циркуляционную трубу [кг/ч];

Gгаза - расход сжатого воздуха через сопло [кг/ч];

- коэффициент эжекции;

dтр, dc, - диаметры циркуляционной трубы и сопла.

В результате данного способа достигаются следующие положительные эффекты:

а) для шлифовальных порошков уменьшается брак при обработке изделий и повышается качество (сортность) продукции;

б) форма частиц обуславливает их различие по микротвердости - стойкости зерна в процессе обработки деталей: при работе оно не должно распадаться по плоскостям спайности на мельчайшие кристаллики. Микротвердость в значительной степени зависит от дефектов в кристаллической решетке, наличие которых и проявляется в неправильности формы частицы. При сферодизации уменьшается разброс величины микротвердости частиц, а поэтому становятся стабильными рабочие показатели шлифпорошка: увеличивается стойкость частиц к разрушению (в 1,5-2 раза удлиняется срок эксплуатации шлифпорошка);

в) в процессе сферодизации происходит вынос мелких частиц рабочим газом, поэтому доля основной фракции в шлифпорошке увеличивается до 80-90%, что значительно улучшает его потребительские свойства и гарантирует конкурентоспособность;

г) дополнительные затраты в себестоимости шлифпорошка составляют менее 1,5%.

В настоящее время за счет улучшения гранулометрического состава шлифпорошков увеличилось количество потребителей и возросли объемы спроса.

В таблице 2 приведен гранулометрический состав ряда шлифпорошков из электрокорунда, выпускаемых 000 "НПО "Мипор" в сравнении с ГОСТ 3647-80.

| Таблица 2 | ||

| Зернистость | Предлагаемый способ | ГОСТ 3647-80 |

| Примерные границы фракции, мкм | Примерные границы фракции, мкм | |

| М20 | 15-32 (см. Приложение 3) | 7-40 (см. Приложение 3) |

| М14 | 10-22 | 5-28 |

| М10 | 7-16 | 3-20 |

| М7 | 4-11 | 2-14 |

| М5 | 3-7 | 1-10 |

Способ воздушно-центробежной классификации порошкообразных материалов, включающий образование насыпного слоя исходного материала, подачу исходного материала газовым потоком из насыпного слоя снизу вверх в зону действия центробежных сил, возвращение крупной фракции после вывода из зоны действия центробежных сил в насыпной слой исходного порошкообразного материала и вывод мелкой фракции газовым потоком из центра этой зоны, отличающийся тем, что предварительно насыпной слой исходного материала рециркулируют 3-5 раз при избыточном давлении 2÷8 кг/см2 и величине центробежного ускорения, создаваемого ротором классификатора в течение этого периода, в пределах (4÷8)·103 м/с2, а затем проводят окончательную классификацию на фракции при величине центробежного ускорения (4÷1,5)·103 м/с2.