Четырехбойковое ковочное устройство

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при ковке слитков и заготовок на ковочных прессах и радиально-обжимных машинах. Четыре бойка установлены на держателях, имеющих наклонные плоскости с размещенными на них антифрикционными пластинами. Держатели верхнего и нижнего бойков кинематически связаны с держателями боковых бойков. На наклонных плоскостях держателей верхнего и нижнего бойков или на наклонных плоскостях держателей боковых бойков установлены центрирующие направляющие. Они размещены в центрирующих пазах, образованных стенками пазов держателей боковых бойков или держателей верхнего и нижнего бойков и боковыми плоскостями соответствующих антифрикционных пластин. В устройстве предусмотрены боковые разводящие направляющие с F-образным сечением. Ширина рабочей поверхности каждого бойка составляет 0,5-0,9 от ширины его опорной поверхности. Суммарная площадь контакта антифрикционных пластин держателей боковых бойков с антифрикционными пластинами держателей верхнего и нижнего бойков в закрытом устройстве (S1) и суммарная площадь проекций рабочих поверхностей боковых бойков на плоскость продольной симметрии устройства (S2) связаны соотношением: S1/S2≥2,5. В результате обеспечивается увеличение срока эксплуатации устройства. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к четырехбойковым ковочным устройствам, и может быть использовано при ковке слитков и заготовок на гидравлических ковочных прессах и радиально-обжимных машинах.

Изобретение может быть использовано в машиностроительной и металлургической промышленности при производстве изделий с удлиненной осью, например штанг, колонн, промежуточных валов, торсионных валов, валков прокатных станов и тому подобных изделий, а также при производстве кованых заготовок для последующей обработки давлением, например поковок из конструированных, нержавеющих, жаропрочных и трудно деформируемых сталей и сплавов.

Известно четырехбойковое ковочное устройство, состоящее из двух держателей верхнего и нижнего бойков с наклонными поверхностями, кинематически связанных с ними двух держателей боковых бойков с наклонными поверхностями, соответствующими наклонным поверхностям верхнего и нижнего держателей, и расположенных под углом 3-75° к вертикальной плоскости симметрии устройства, и четырех бойков, прикрепленных к соответствующим держателям бойков [1].

Это устройство позволяет получать поковки высокого качества при небольших коэффициентах укова, а также обеспечивает ковку заготовок в широком диапазоне размеров поперечного сечения.

Недостатком данного ковочного устройства является то, что его конструкция не обеспечивает длительный срок эксплуатации устройства без поломок и ремонтов.

Известно также четырехбойковое ковочное устройство, состоящее из держателей верхнего и нижнего бойков с наклонными плоскостями, кинематически связанных с ними двух держателей боковых бойков с наклонными плоскостями, соответствующими наклонными плоскостями держателей верхнего и нижнего бойков, с установленными на наклонных плоскостях антифрикционными пластинами, восьми боковых разводящих направляющих, четырех бойков с рабочими и опорными поверхностями и системы подачи смазки к парам трения, включающей насос, трубопроводы, гибкие шланги, соединительные элементы и каналы, выполненные в держателях бойков [2].

Данная конструкция обеспечивает повышение срока эксплуатации устройства.

Недостатком известного ковочного устройства является то, что оно не обеспечивает достаточно длительный срок эксплуатации устройства без ремонтов, связанных с образованием задиров на рабочих поверхностях антифрикционных пластин.

В основу изобретения поставлена задача - путем изменения конструкции ковочного устройства повысить срок его эксплуатации до ремонта за счет уменьшения возможности образования задиров на рабочих поверхностях антифрикционных пластин.

Поставленная задача достигается тем, что в четырехбойковом ковочном устройстве, состоящем из держателей верхнего и нижнего бойков с наклонными плоскостями, кинематически связанных с ними двух держателей боковых бойков с наклонными плоскостями, соответствующими наклонным плоскостям держателей верхнего и нижнего бойков, с установленными на наклонных плоскостях антифрикционными пластинами, восьми боковых разводящих направляющих, четырех бойков с рабочими и опорными поверхностями, и системы подачи смазки к парам трения, новым является то, что устройство снабжено центрирующими направляющими, которые установлены на наклонных плоскостях держателей верхнего и нижнего бойков или наклонных плоскостях держателей боковых бойков в одной или нескольких плоскостях, перпендикулярных продольной оси устройства, и размещены в центрирующих пазах, образованных стенками пазов, выполненных на наклонных плоскостях, соответственно, держателей боковых бойков или держателей верхнего и нижнего бойков, и боковыми плоскостями антифрикционных пластин, а боковые разводящие направляющие имеют F-образное поперечное сечение, при этом ширина рабочей поверхности каждого бойка составляет 0,5 - 0,9 ширины его опорной поверхности, кроме того выдерживается соотношение:

S1/S2≥2,5,

где: S1 - суммарная площадь контакта антифрикционных пластин, установленных на наклонных плоскостях держателей боковых бойков, с антифрикционными пластинами, установленными на держателях верхнего и нижнего бойков, в закрытом устройстве; S2 - суммарная площадь проекции рабочих поверхностей боковых бойков на плоскость продольной симметрии устройства.

Поставленная задача достигается также тем, что центрирующие направляющие установлены на наклонных плоскостях держателей верхнего и нижнего бойков в плоскости, поперечной симметрии устройства, а центрирующие пазы образованы стенками пазов, выполненных на наклонных плоскостях держателей боковых бойков, и боковыми плоскостями антифрикционных пластин.

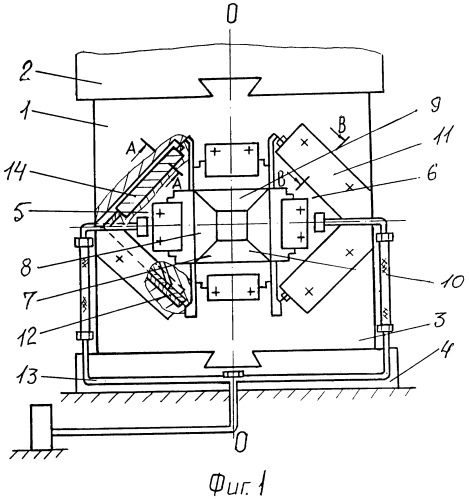

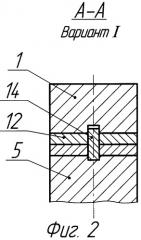

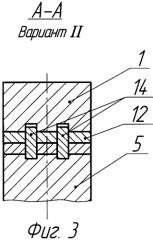

Патентуемое четырехбойковое устройство поясняется чертежами (фиг.1-7).

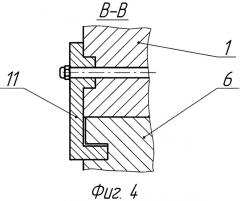

На фиг.1 показано четырехбойковое ковочное устройство в статическом состоянии; на фиг.2 - сечение А-А на фиг.1 (вариант 1); на фиг.3 - сечение А-А на фиг.1 (вариант 2); на фиг.4 - сечение В-В на фиг.1; на фиг.5 - четырехбойковое ковочное устройство с установленными центрирующими направляющими на держателях верхнего и нижнего бойков; на фиг.6 - сечение С-С на фиг.5; на фиг.7 - четырехбойковое ковочное устройство при обжатии заготовки (заштриховано поперечное сечение заготовки в конечный момент обжатия).

Четырехбойковое ковочное устройство состоит из держателя верхнего бойка 1, прикрепленного к верхней подвижной плите 2, держателя нижнего бойка 3, прикрепленного к нижней неподвижной плите 4, двух держателей боковых бойков 5, 6, четырех бойков 7-10, установленных в держателях бойков, восьми разводящих направляющих 11, с помощью которых обеспечивается кинематическая связь держателей боковых бойков с держателями верхнего и нижнего бойков, антифрикционных пластин 12, а также системы подачи смазки к парам трения 13 (фиг.1). Держатели боковых бойков 5, 6 центрируются центрирующими направляющими 14 относительно держателей верхнего и нижнего бойков 1, 3. При этом на наклонных плоскостях держателей бойков может быть установлено по одной центрирующей направляющей 14 (фиг.2) или по несколько, например по две, центрирующих направляющих 14 (фиг.3). Центрирующие направляющие 14 могут быть установлены на наклонных плоскостях держателей боковых бойков 5, 6 с расположением в одной или нескольких плоскостях, перпендикулярных продольной оси устройства, и заходить в центрирующие пазы, выполненные на наклонных плоскостях держателей верхнего и нижнего бойков 1, 3, образованные боковыми плоскостями антифрикционных пластин 12 и стенками пазов (фиг.1-3).

Центрирующие направляющие 15 могут быть также установлены на наклонных плоскостях держателей верхнего и нижнего бойков 16, 17 и заходить в центрирующие пазы, выполненные на наклонных плоскостях держателей боковых бойков 18, 19, образованные боковыми плоскостями антифрикционных пластин 20 и стенками пазов (фиг.5).

Боковые разводящие направляющие 11 имеют F-образное поперечное сечение, жестко крепятся к держателю верхнего и нижнего бойков 1, 3 шпильками, а с держателями боковых бойков 5, 6 имеют зазоры по поверхности скольжения (фиг.1, 4). Бойки 21-24 ковочного устройства в поперечном сечении имеют форму, изображенную на фиг.6. При этом ширина рабочей поверхности каждого бойка b2 составляет 0,5-0,9 ширины его опорной поверхности b2, т.е. выдерживается соотношение:

b1/b2=0,5-0,9.

При значения b1/b2<0,5 существенно уменьшается производительность процесса ковки, а при значения b1/b2>0,9 возможны перекосы держателей боковых бойков и образование задиров на поверхностях антифрикционных пластин.

В конструкции четырехбойкового ковочного устройства выдерживается также соотношение:

S1/S2≥2,5,

где: S1 - суммарная площадь контакта антифрикционных пластин, установленных на наклонных плоскостях держателей боковых бойков, с антифрикционными пластинами, установленными на держателях верхнего и нижнего бойков, в закрытом устройстве;

S2 - суммарная площадь проекции рабочих поверхностей боковых бойков на плоскость продольной симметрии устройства «0-0» фиг.1).

При значениях S1/S2≥2,5 на антифрикционных пластинах, которые образуют пары трения, возможно появление грубых задиров, что потребует их ремонта.

Крепление четырехбойкового ковочного устройства к столу пресса и к подвижной траверсе пресса такое же, как и крепление традиционных бойков. Четырехбойковое ковочное устройство работает следующим образом. Перед подачей в устройство заготовки 25, за счет движения подвижной траверсы вверх, рабочее пространство ковочного устройства раскрывается на необходимый размер. Затем заготовку 25 с помощью манипулятора (на фиг. не показан) подают в рабочее пространство и производят ее обжатия бойками 7-10, перемещая подвижную траветсу пресса вниз (фиг.7). В процессе обжатия заготовки усилие пресса передается через подвижную траверсу и плиту 2 на держатель верхнего бойка 1, затем на держатели 5, 6 боковых бойков и на неподвижный держатель нижнего бойка 3 (фиг.7). Передача усилия пресса на держатели боковых бойков 5, 6 осуществляется через наклонные плоскости держателей верхнего и нижнего бойков 1, 3 в процессе движения держателей боковых бойков 5, 6 (фиг.7). При внедрении рабочих поверхностей бойков 7-10 в тело заготовки 25 резко возрастает давление на поверхности скольжения антифрикционных пластин. Кроме того, перед каждым обжатием заготовку подают с одной из сторон ковочного устройства на определенную величину, за счет чего всегда существует эксцентриситет приложения нагрузки относительно вертикальной плоскости симметрии устройства, стремящийся перекосить держатели бойков друг относительно друга. За счет перекосов возрастают удельные давления на отдельные участки антифрикционных пластин, что может привести к задирам на этих поверхностях. В предлагаемой конструкции ковочного устройства величина этого не желаемого эксцентриситета приложения нагрузки снижается за счет того, что ширина рабочей поверхности каждого бойка b1 меньше ширины его опорной поверхности b2(b1/b2=0,5-0,9) (фиг.5. 6). Уменьшение перекосов в патентуемом ковочном устройстве обеспечивают также центрирующие направляющие, установленные на наклонных плоскостях одних держателей бойков и заходящие в центрирующие пазы других держателей бойков. За счет центрирующих направляющих существенно уменьшаются перекосы между держателями бойков. Для уменьшения перекосов между держателями боковых бойков и держателями верхнего и нижнего бойков, боковые разводящие направляющие имеют F-образную форму поперечного сечения. Такое поперечное сечение боковых разводящих направляющих обеспечивает более жесткую кинематическую связь держателей боковых бойков с держателями верхнего и нижнего бойков, уменьшает перекосы между антифрикционными пластинами в парах скольжения и, соответственно, возможность образования на них задиров.

В патентуемом ковочном устройстве выдерживают также соотношение:

S1/S2≥2,5.

При выполнении данного соотношения удельные давления на рабочих поверхностях антифрикционных пластин не превышают предельно допустимые, при которых возможно появление задиров на этих поверхностях.

Предлагаемая конструкция четырехбойкового ковочного устройства обеспечивает получение следующих результатов:

устраняется сварка трением в местах контакта трущихся поверхностей;

существенно уменьшается возможность появления задиров на трущихся поверхностях;

существенно уменьшается вероятность аварийной остановки процесса ковки из-за поломки в парах трения устройства.

Промышленные испытания четырехбойковых ковочных устройств, одно из которых был изготовлен по предлагаемой конструкции, а другое - по прототипу, показали значительные преимущества патентуемого ковочного устройства. В четырехбойковых ковочных устройствах ковали слитки массой 5-7 тонн из конструированных сталей на гидравлическом ковочном прессе усилием 20 МН. До первого ремонта антифрикционных пластин было проковано в ковочном устройстве-прототипе 33200 т поковок, а в патентуемой конструкции устройства 48750 т поковок, т.е. в 1,47 раза больше.

Таким образом, конструкция четырехбойкового ковочного устройства, которая патентуется, обеспечивает более длительный безремонтный срок его эксплуатации.

Источники информации

1. Декларационный патент Украины №29183 А, кл. B21J 13/02, 1998 г.

2. Патент Украины №67879, кл. B21J 13/02, 3/00, 2004 г.

1. Четырехбойковое ковочное устройство, содержащее держатели верхнего и нижнего бойков с наклонными плоскостями, кинематически связанные с ними два держателя боковых бойков с наклонными плоскостями, соответствующими наклонным плоскостям держателей верхнего и нижнего бойков, установленные на наклонных плоскостях держателей верхнего, нижнего и боковых бойков антифрикционные пластины, восемь боковых разводящих направляющих, четыре бойка с рабочими и опорными поверхностями и систему подачи смазки к парам трения, отличающееся тем, что оно снабжено центрирующими направляющими, которые установлены на наклонных плоскостях держателей верхнего и нижнего бойков или на наклонных плоскостях держателей боковых бойков в одной или нескольких плоскостях, перпендикулярных продольной оси устройства, и размещены в центрирующих пазах, образованных стенками пазов, выполненных на наклонных плоскостях соответственно держателей боковых бойков или держателей верхнего и нижнего бойков, и боковыми плоскостями антифрикционных пластин, а боковые разводящие направляющие имеют F-образное поперечное сечение, при этом ширина рабочей поверхности каждого бойка составляет 0,5-0,9 от ширины его опорной поверхности, а суммарная площадь контакта антифрикционных пластин, установленных на наклонных плоскостях держателей боковых бойков, с антифрикционными пластинами, установленными на держателях верхнего и нижнего бойков, в закрытом устройстве (S1) и суммарная площадь проекций рабочих поверхностей боковых бойков на плоскость продольной симметрии устройства (S2) связаны следующим соотношением S1/S2≥2,5.

2. Устройство по п.1, отличающееся тем, что центрирующие направляющие установлены на наклонных плоскостях держателей верхнего и нижнего бойков в плоскости поперечной симметрии устройства, а центрирующие пазы образованы стенками пазов, выполненных на наклонных плоскостях держателей боковых бойков, и боковыми плоскостями антифрикционных пластин.