Способ финишной обработки цилиндрических зубчатых колес

Иллюстрации

Показать всеИзобретение относится к области машиностроения, производству зубчатых колес. Способ включает свободный обкат при параллельных осях инструмента и обрабатываемого колеса с периодической радиальной подачей после каждого из 2-4 рабочих циклов, включающих поворот инструмента на количество оборотов, равное числу зубьев обрабатываемого колеса, в прямом и обратном направлениях, и 1-2 циклов выхаживания. При этом используют инструмент, число зубьев которого не имеет общих множителей с числом зубьев обрабатываемого колеса. Для повышения точности за счет снижения сил резания обработку ведут двумя инструментами, один из которых образует с обрабатываемым зубчатым колесом пару внеполюсного зацепления и имеет стружечную канавку и направление зубьев, создающие положительные передние углы на одной боковой стороне зубьев, а другой образует пару внеполюсного зацепления и имеет стружечную канавку и направление зубьев, создающие положительные передние углы на противоположной боковой стороне зубьев, при этом толщину зубьев инструментов выполняют меньше ширины впадины обрабатываемого колеса после предварительной обработки и смещают зубья на величину, большую величины припуска, срезаемого с боковой поверхности зуба обрабатываемого колеса. 3 ил., 1 табл.

Реферат

Изобретение относится к области производства цилиндрических зубчатых колес и может быть использовано в различных отраслях машиностроения и приборостроения.

Известен способ чистовой обработки цилиндрических зубчатых колес - зуботочение по методу бреющего резания [А.с. СССР №1378187. Способ чистовой обработки эвольвентных профилей зубьев зубчатых колес / А.А.Михайлов, В.А.Комаров, В.И.Винокуров (СССР). - №1378187; опубл. 05.03.86 и А.с. СССР №1098143. Способ чистовой обработки эвольвентных профилей зубьев зубчатых колес / В.А.Комаров, А.А.Михайлов, Д.М.Затуловский, В.В.Плешаков (СССР). - №1098143; опубл. 05.07.82].

Недостатки данного способа, связаны с необходимостью использования дорогостоящего оборудования с ЧПУ, производящегося за рубежом фирмами «Пфаутер» ФРГ, «Глиссон» США, «Либхер» ФРГ, «Чима» Италия, сложностью изготовления червячных шнековых фрез с большим числом заходов и углами подъема винтовой линии производящей поверхности, высокой точностью исполнения наладки.

Наиболее близким аналогом (прототипом) является патент на способ шевингования-прикатывания цилиндрических зубчатых колес [Пат. 2224624 Российская Федерация, МПК7 В23F 19/06. Способ шевингования-прикатывания цилиндрических зубчатых колес / Карпухин В.П., Ямников А.С., Валиков Е.Н.; заявитель и патентообладатель Тульский государственный университет - №2001132029/02; заявл. 27.11.2001; опубл. 27.02.2004, Бюл. №6-8 с.: 2 ил.]. Способ состоит в том, что обработка производится методом свободного обката при параллельных осях инструментов со смещением режущих кромок, расположенных на винтовой поверхности. Инструмент образует с обрабатываемым зубчатым колесом зубчатую пару внеполюсного зацепления. Шевингование-прикатывание осуществляется с периодической радиальной подачей на величину 0,025...0,075 мм, которая производится после совершения обрабатываемым колесом числа поворотов в прямом и обратном направлениях, равного числу зубьев обрабатываемого колеса. Полный цикл обработки включает в себя 2...4 цикла с радиальной подачей и 1...2 цикла без радиальной подачи (выхаживание). Число зубьев инструмента не должно иметь общих множителей с обрабатываемым колесом.

Недостатком указанного способа обработки является то, что возникающие значительные односторонние радиальные усилия в процессе пластического деформирования приводят к деформациям технологической системы и снижению точности обработки.

Задача изобретения - повышение точности финишной обработки цилиндрических зубчатых колес путем снижение сил резания, величин деформаций технологической системы.

Способ финишной обработки цилиндрических зубчатых колес методом свободного обката при параллельных осях инструментов и обрабатываемой детали с периодической радиальной подачей осуществляют после каждого из 2...4-х рабочих циклов - поворотов инструментов на количество оборотов, равное числу зубьев обрабатываемого колеса, в прямом и обратном направлениях и 1...2-х циклов выхаживания - поворотов инструментов на количество оборотов инструментов в прямом и обратном направлениях без периодической радиальной подачи, число зубьев инструментов не имеет общих множителей с числом зубьев обрабатываемого колеса кроме единицы, обработку ведут двумя инструментами, один из которых образует с обрабатываемым зубчатым колесом пару внеполюсного зацепления и стружечную канавку с направлением зубьев, создающим положительные передние углы на одной боковой стороне зубьев, другой образует пару внеполюсного зацепления и направление зубьев, создающие положительные передние углы на противоположной боковой стороне зуба, а толщина зубьев инструментов меньше ширины впадины заготовки после предварительной обработки и зубья смещены на величину S - большую величины припуска, срезаемой с боковой поверхности зуба.

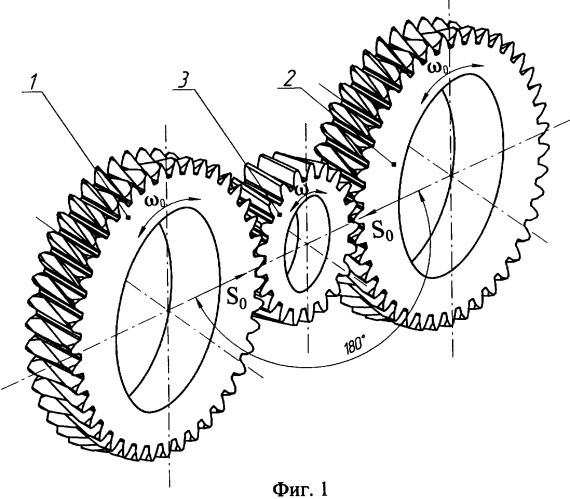

На Фиг.1 изображена схема способа финишной обработки цилиндрических зубчатых колес.

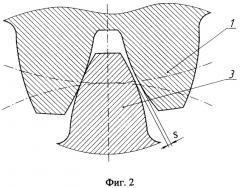

На Фиг.2 изображено зацепление инструмента 1 с заготовкой 3.

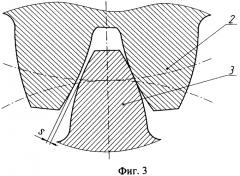

На Фиг.3 изображено зацепление инструмента 2 с заготовкой 3.

Способ финишной обработки цилиндрических зубчатых колес 3 осуществляется двумя инструментами - шеверами-прикатниками 1 и 2.

Обработка производится следующим образом.

Обработка осуществляется двумя шеверами-прикатниками 1 и 2, один из которых образует с обрабатываемым зубчатым колесом 3 пару предполюсного зацепления и стружечную канавку с числом заходов, создающим положительные передние углы на одной боковой стороне зубьев, а другой - заполюсное зацепление и стружечную канавку, создающие положительные передние углы на противоположной боковой стороне зубьев. Толщина зубьев инструментов меньше, чем ширина впадины заготовки после предварительной обработки, и зубья их смещены на величину S - большую величины припуска, срезаемого с боковой поверхности зубьев заготовки. Оси инструментов и обрабатываемой детали параллельны.

Пример 1: Предлагаемый способ реализован при обработке прямозубого цилиндрического колеса с модулем 3 мм, числом зубьев 38 из стали 45 твердостью 280...320 НВ. Режимы обработки: частота вращения инструмента n0=125 мин-1, радиальная подача на один рабочий цикл S0=0,05 мм/р.ц., количество рабочих циклов - 4, количество циклов выхаживания - 2, снимаемый припуск - 0,1 мм на зуб.

Параметры точности зубчатого колеса после предварительной и финишной обработки представлены в таблице.

| Таблица. | |||

| Параметры точности | Обозначение | Числовое значение параметра | |

| предварительная обработка | финишная обработка | ||

| Колебание измерительного межосевого расстояния за оборот | Fir ′′ | 0,106 мм | 0.0494 мм |

| Колебание измерительного межосевого расстояния на одном зубе | ƒir ′′ | 0,034 мм | 0.024 мм |

| Наибольшая погрешность шага | ƒpr | 85 мкм | 23 мкм |

| Колебание длины общей нормали | FVW | 91 мкм | 70 мкм |

Приведенные данные свидетельствуют о высоких производительности и исправляющей способности способа.

Способ финишной обработки цилиндрических зубчатых колес, включающий свободный обкат при параллельных осях инструмента и обрабатываемого колеса с периодической радиальной подачей после каждого из 2-4 рабочих циклов, включающих поворот инструмента на количество оборотов, равное числу зубьев обрабатываемого колеса, в прямом и обратном направлениях, и 1-2 циклов выхаживания, включающих поворот инструмента на количество оборотов, равное числу зубьев обрабатываемого колеса, в прямом и обратном направлениях без периодической радиальной подачи, при этом используют инструмент, число зубьев которого не имеет общих множителей с числом зубьев обрабатываемого колеса, кроме единицы, отличающийся тем, что обработку ведут двумя инструментами, один из которых образует с обрабатываемым зубчатым колесом пару внеполюсного зацепления и имеет стружечную канавку и направление зубьев, создающие положительные передние углы на одной боковой стороне зубьев, а другой образует пару внеполюсного зацепления и имеет стружечную канавку и направление зубьев, создающие положительные передние углы на противоположной боковой стороне зубьев, при этом толщину зубьев инструментов выполняют меньше ширины впадины обрабатываемого колеса после предварительной обработки и смещают зубья на величину, большую величины припуска, срезаемого с боковой поверхности зуба обрабатываемого колеса.