Устройство для поверхностно-упрочняющей обработки

Иллюстрации

Показать всеИзобретение относится к устройствам для обработки поверхностно-пластическим деформированием и может быть использовано для обработки сложнопрофильных поверхностей. Устройство содержит корпус с державкой, пружину с нижней и верхней опорами и кинематически связанный с источником колебаний посредством промежуточных элементов и плунжера пучок деформирующих элементов с фиксатором. На корпусе смонтированы посредством фланцевых креплений обечайка, стакан и хвостовик. Хвостовик предназначен для закрепления в шпинделе специализированного станка с числовым программным управлением. Источник колебаний выполнен в виде ультразвукового волновода с ультразвуковым преобразователем и смонтирован на корпусе с державкой посредством фланцевого крепления. Плунжер установлен на торце ультразвукового волновода. Фиксатор выполнен в виде плоского сепаратора и закреплен в сборе с пучком деформирующих элементов в державке посредством многогранной втулки и накидной гайки. В державке выполнены штифты для крепления верхней опоры. В результате расширяются технологические возможности. 4 ил.

Реферат

Изобретение относится к технологическим операциям обработки деталей и инструмента поверхностным пластическим деформированием (ППД), в частности к обработке объемно-пространственных, сложнопрофильных поверхностей кузнечно-прессовой оснастки.

Известны установки, устройства и способы упрочняюще-отделочной обработки деталей и инструмента методами ППД в условиях низко - или высокочастотных колебаний деформирующих элементов, - см. А.с. СССР №1049239; №1174232; №1620274; №1794634 и др., а также литер. источники: 1 - Сб. "Поверхностный слой, эксплуатационные свойства деталей машин и приборов", МДН ТП им.Ф.Э.Дзержинского, Москва, 1991, стр.83-97; 2 - кн. "Воздействие мощного ультразвука на межфазную поверхность металлов", АН СССР, Москва, изд. "Наука", 1986, стр.203-216.

Известно устройство, выполненное в виде инструментального блока для поверхностно-упрочняющей обработки, по А.с. №1794634, взятое в качестве прототипа, содержащее шпиндельную головку модульной компоновки, каждый шпиндель которой оснащен оппозитно закрепленными на нем низкочастотным источником колебаний и корпусом с деформирующими элементами, кинематически связанными посредством промежуточных элементов и плунжера с источником колебаний, при этом корпус снабжен нажимной гайкой с пилонами и оправкой, аксиально установленной в корпусе, наружная поверхность которой ответно сопрягается с внутренней поверхностью корпуса.

К недостатку известного устройства относится невозможность проведения упрочняющей операции формообразующих рабочих поверхностей кузнечно-прессовой оснастки, в частности пресс-форм, молотовых и кузнечных вставок (матриц), из-за наличия у них значительных по высоте перепадов (высотных параметров) профилей фигур и радиусных участков по сопряжениям фигуры. Также накладывают ограничения на технологическую применяемость, конструктивные свойства известного устройства, это несплошность пучка деформирующих элементов (роликов) в державке, что делает невозможным локальное деформационное нагружение в стесненных зонах радиусных участков вставок.

Технический результат изобретения - расширение технологических возможностей путем упрочнения объемно-пространственных, сложнопрофильных поверхностей.

Указанный результат достигается тем, что устройство для поверхностно-упрочняющей обработки, содержащее корпус с державкой, пружину с нижней и верхней опорами и кинематически связанный с источником колебаний посредством промежуточных элементов и плунжера пучок деформирующих элементов с фиксатором, снабжено смонтированными на корпусе посредством фланцевых креплений обечайкой, стаканом и хвостовиком для закрепления в шпинделе специализированного станка с числовым программным управлением для обьемно-пространственной обработки сложнопрофильных поверхностей, при этом источник колебаний выполнен в виде ультразвукового волновода с ультразвуковым преобразователем и смонтирован на корпусе с державкой посредством фланцевого крепления, плунжер установлен на торце ультразвукового волновода, фиксатор выполнен в виде плоского сепаратора и закреплен в сборе с пучком деформирующих элементов в державке посредством многогранной втулки и накидной гайки, а в державке выполнены штифты для крепления верхней опоры.

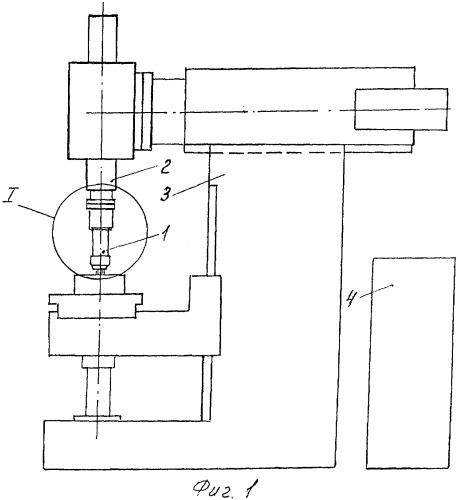

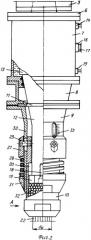

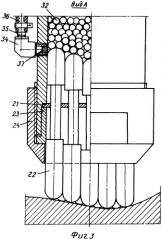

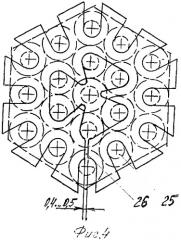

На фиг.1 изображено устройство в сборе с технологическим оборудованием, общий вид; на фиг.2 - вид I с фиг.1; на фиг.3 - сечение А-А с фиг.2; на фиг.4 - вид детали поз.22.

Устройство 1 конструктивно оформлено в виде инструмента-упрочнителя (моноблока) и крепится к шпинделю 2 специализированного фрезерного станка с числовым программным управлением 3 и снабжено источником 4 электропитания. Крепление устройства 1 к шпинделю 2 осуществляется бесштревельно, посредством хвостовика 5, выполненным заодно с фланцем 6 и к которому соосно закреплены фланцевыми соединениями: стакан 7, обечайка 8 и корпус 9.

Между стенками корпуса 9 размещена по скользящей посадке державка 10, а внутри стакана 7, обечайки 8 и корпуса 9 смонтирован посредством фланца 11 ультразвуковой волновод 12 в сборе с У3-преобразователем 13. Стакан 7 снабжен патрубками 14, 15 для подсоединения к магистралям подвода и отвода охлаждающей жидкости и патрубком 16 с вмонтированным штепсельным разъемом 17 для подсоединения ультразвукового преобразователя 13 к источнику 4 электропитания - ультразвуковому генератору типа УЗГ-2,5М, снабженного автоподнастройкой частоты (f) и обратной акустической связью.

На торце ультразвукового волновода 12 посредством крестообразного паза (глубина 0,3 мм) и винта 18 закреплен плунжер 19, имеющий ответный крестообразный выступ (высота 0,3 мм).

Материал плунжера 19 и винта 18 - сталь 65Г; твердость HRCэ 54...56.

Плунжер 19 сопрягается с внутренним отверстием державки 10 по скользящей посадке, при этом ее аксиально-соосным продолжением является гнездо 20, в котором установлен фиксатор 21 в сборе с деформирующими элементами 22, выполненных в виде роликов с цилиндрическим уступом (проточкой) и сферическими торцами, а также шестигранная втулка 23, которые в сборе зафиксированы гайкой 24 на торце державки 10.

Фиксатор 21, в виде плоского сепаратора с ячейками 25, выполнен с радиальным зазором 26 для обеспечения сборки роликов 22 с ячейками 25. Условный диаметр пучка (dусл) роликов 22 составляет ˜ 18 мм, то есть соизмерим с диаметром концевых фрез для формообразования фигур вставок по программе. На наружной стенке корпуса 9 установлено по скользящей посадке кольцо 27, служащее верхней опорой пружины 28. Кольцо 27 установлено на штифтах 29, выполненных в виде пилонов и установленных в державке 10 посредством резьбы с равным угловым шагом, при этом штифты 29 сопрягаются подвижно с окнами-пазами 30 корпуса 9. Нижней опорой пружины 28 является регулируемая нажимная опора - гайка 31. Между торцем плунжера 19 и роликами 22 расположены промежуточные элементы 32 - подшипниковые шарики диаметром 2,2...3,0 мм, ГОСТ 37622-70.

С внешней стороны корпуса 9 имеется шкала 33 для контроля объемно-пространственного натяга шариков 32 в кинематическом взаимодействии с роликами 22 и поверхностью, предназначенной для упрочнения.

В державке 10 установлен посредством резьбового соединения угольник 34 со штуцером 35 для гибкого шланга с подсоединением последнего к магистрали сжатого воздуха. Угольник 34 снабжен заслонкой 36 с дроссельными отверстиями-жиклерами.

Устройство работает следующим образом.

Устройство 1 закрепляют в шпинделе 2 специализированного фрезерного станка 3 с числовым программным управлением, например на станке модели FVP30CNC "REFORM", посредством хвостовика 5. К патрубкам 14, 15 подсоединяют шланги к магистралям подвода и отвода охлаждающей жидкости. К патрубку 16 с штепсельным разъемом 17 подсоединяют источник 4 электропитания устройства 1 - ультразвуковой генератор (УЗГ). К штуцеру 35 угольника 34 подсоединяют шланг к магистрали сжатого воздуха. Электропривод вращения шпинделя 2 отключают от эл. питания с одновременным включением его эл. блокировки.

В зависимости от физико-механических свойств, исходной шероховатости и технических условий на окончательно обработанную рабочую поверхность вставки (матрицы) устанавливают режимные параметры операции упрочнения: частоту (f), амплитуду (А) и скорость относительной подачи (Sv) устройства. Базируют и закрепляют на столе станка 3 обрабатываемую вставку. Моховичком ручной подачи стола подводят поверхность вставки к пучку роликов 22 в зоне, соответствующей точке "ноль", начала работы исполнительных механизмов станка 3 согласно программе. Ручной подачей устанавливают по шкале 33 натяг 2,5...3,0 Н соответствующий пороговому пределу плотно-упакованной, пространственно-ориентированной гексогональной структуре взаимного расположения шариков 32 в кинематическом взаимодействии с роликами 22 и поверхностью вставки.

Затем включают: источник 4 электропитания - ультразвуковой генератор, систему охлаждения ультразвукового преобразователя 13 и систему воздушного охлаждения шариков 33 с роликами 22.

На координате точка "ноль" включают в работу исполнительные механизмы станка 3 на выполнение программы упрочнения, при этом движение устройства 1 происходит по эквидистанте поверхности фигуры вставки с обеспечением постоянства натяга при высотных перепадах с одновременным обеспечением осевого перемещения роликов 22 в ячейках 25 фиксатора 21 на размере проточки. По окончании программы обработки исполнительные механизмы станка 3 отключаются автоматически, обработанная вставка снимается и устанавливается очередная на обработку-упрочнение.

В результате высокочастотных ударных нагружений в кинематико-динамической цепи: плунжер 19 - промежуточные элементы 32 - деформирующие элементы 22 - обрабатываемая поверхность вставки, и в соответствии с построчной программной обработкой с подачей Sv, производится наклеп поверхностного слоя с формированием в нем мелкоблочной структуры, включающей мелкодисперсные карбиды на основе легирующих элементов материала вставки, например ст.4Х5МФС, с одновременным образованием сегрегации на основе мартенсита деформации (Мд) и накачкой структуры дислокационно-точечными дефектами. Регулируя амплитуду (А), частоту (f) ультразвуковых колебаний, скорость подачи (Sv), обеспечивается формирование качественного топографического рельефа, регулярность впадин и выступов и, соответственно, регулярным соотношением сторон ячеек поверхностной микросетки, что в комплексе повышает стойкость рабочих поверхностей вставок на уровне 150...160%, работающих в условиях циклических знакопеременных ударных нагрузок.

Устройство для поверхностно-упрочняющей обработки, содержащее корпус с державкой, пружину с нижней и верхней опорами и кинематически связанный с источником колебаний посредством промежуточных элементов и плунжера пучок деформирующих элементов с фиксатором, отличающееся тем, что оно снабжено смонтированными на корпусе посредством фланцевых креплений обечайкой, стаканом и хвостовиком для закрепления в шпинделе специализированного станка с числовым программным управлением для объемно-пространственной обработки сложнопрофильных поверхностей, при этом источник колебаний выполнен в виде ультразвукового волновода с ультразвуковым преобразователем и смонтирован на корпусе с державкой посредством фланцевого крепления, плунжер установлен на торце ультразвукового волновода, фиксатор выполнен в виде плоского сепаратора и закреплен в сборе с пучком деформирующих элементов в державке посредством многогранной втулки и накидной гайки, а в державке выполнены штифты для крепления верхней опоры.