Механизм выключения оправки

Иллюстрации

Показать всеИзобретение относится к автоматическому устройству для внешней отделки металлических банок. Устройство содержит механизм выключения оправки, который включает в себя выключающий рычаговый механизм, имеющий выключающий кулачковый ролик, расположенный на конце выключающей штанги, которая обусловливает перемещение соответствующей оправки из печатающего положения, и возвращающий кулачковый ролик, расположенный на возвращающей штанге, которая обусловливает возвращение оправки в печатающее положение. Выключающий кулачковый ролик и возвращающий кулачковый ролик зацепляют рабочие поверхности кулачка на выключающем дисковом кулачке и возвращающем дисковом кулачке соответственно, чтобы обусловить перемещение их соответствующей оправки. Это обеспечивает исключение производства банок с неправильной печатью и исключает повреждение пустой оправки. 17 з.п. ф-лы, 16 ил.

Реферат

Область Техники

Настоящее изобретение относится к автоматическому устройству для внешней отделки металлических банок, и в частности - к автоматическому устройству для внешней отделки металлических банок, имеющему механизм печатания с пропусками, который, при необходимости, избирательно запрещает или позволяет печатание внешней отделки.

Хорошо известно автоматическое устройство для внешней отделки металлических банок, имеющее механизмы печатания с пропусками. Устройство для внешней отделки металлических банок содержит оправочный круг со множеством отделенных друг от друга одинаковым углом оправок, расположенных по внешней окружности. Каждая оправка принимает банку-заготовку, на которой нужно отпечатать внешнюю отделку, когда банка войдет в контакт с печатающей частью офсетного круга при повороте оправочного круга вокруг своей оси вращения. Иногда во время осуществления автоматического способа внешней отделки банок в оправке банки-заготовки не оказывается либо она неправильно расположена на оправке. Желательно не допустить контакт неправильно установленной банки или пустой оправки с офсетным кругом, чтобы исключить производство банок с неправильным напечатанием, которые нужно будет отбраковать и исключить повреждение пустой оправки.

Для решения этой проблемы предложены многие механизмы печатания с пропуском. Например, патент США № 3851579 (Zurich) раскрывает автоматическое устройство для внешней отделки металлических банок, имеющее механизм печатания с пропуском, который перемещает отдельную оправку из положения печатания, чтобы та не контактировала с печатающей частью офсетного круга, если обнаруживается, что на оправке нет банки или банка на ней неправильно расположена; и который тогда возвращает оправку в положение, в котором он может ввести банку-заготовку на оправке в контакт с офсетным кругом.

Патент США № 4140053 (Skrypek и др.) раскрывает механизм печатания с пропуском, имеющий эксцентриковую втулку с отверстием, в которое входит конец эксцентрикового вала, и оправку, которая установлена на другом конце эксцентрикового вала. Эксцентриковая втулка соединена с силовым цилиндром с помощью коленчатого рычага, проходящего радиально из эксцентриковой втулки. Силовой цилиндр вращает эксцентриковый вал, который перемещает оправку к офсетному кругу и от него.

Патенты США № 4750420 (Shriver) и № 4037530 (Sirvet) раскрывают механизмы печатания с пропуском, в которых оправка установлена на держателе оправки, поворачиваемом на поворотном штыре. Оси оправки и поворотного штыря в этих механизмах параллельны, но не совпадают друг с другом. Поэтому поворот поворотного штыря избирательно вводит оправку в контактное положение или выводит из него. Держатель оправки поворачивается штангой, прикрепленной к поворотному штырю. Один конец штанги принудительно перемещается и поворачивает оправку.

Патенты США №№ 3665853 (Hartmeister и др.) и 5148742 (Stirbis и др.) раскрывают механизмы печатания с пропуском, в которых печатающая часть офсетного круга может перемещаться в контактное положение с банкой на оправке, и из него. Печатание с пропуском осуществляется за счет того, что печатающая часть отводится от оправки, если обнаружено, что на оправке банки нет или та неверно расположена на оправке.

Патенты США №№ 4498387 (Stirbis), 4693178 (Hudec) и 4773326 (Hudec) раскрывают механизмы печатания с пропуском, в которых по некоторой траектории следует кулачковый ролик на держателе оправки. Если банка должным образом размещена в оправке, то держатель оправки направляется по траектории, по которой банка контактирует с печатающей частью офсетного круга. Если банка размещена неправильно на оправке или ее нет, то держатель оправки направляется по траектории, которая исключит контактирование оправки с печатающей частью офсетного круга.

Патенты США №№ 3822639 (Szpitalak) и 3889630 (Szpitalak) раскрывают системы, которые содержат конвейерную цепь с особыми звеньями, на которых размещены оправки. Кулачок выполнен с возможностью зацепления специального звена, чтобы обусловить радиальное перемещение оправки от офсетного круга для осуществления печатания с пропуском, т.е. запретить или позволить печатание.

Патент США № 3563170 (Cvacho) раскрывает механизм печатания с пропуском, в котором оправка направляется по траектории, которая препятствует контакту между оправкой и печатающей частью офсетного круга, когда кулачковый ролик, прикрепленный к оправке, зацепляет поверхность кулачка. Кулачок с возможностью поворота смонтирован на поворотной оси и исполнительным механизмом поворачивается в положение, в котором он контактирует с кулачковым роликом.

Патент США № 3279360 (Smith и др.) раскрывает машину для печатания на банках, в которой кулачковый ролик прижимает оправку с установленной на ней банкой-заготовкой к печатающей части офсетного круга. Сам кулачковый ролик вводится в зацепление с поверхностью кулачка. Для осуществления печатания с пропуском исключается контактирование кулачка с кулачковым роликом. Поэтому оправка не перемещается в положение, в котором она может ввести расположенную на оправке банку в контакт с печатающей частью офсетного круга.

Патент США № 3996851 (Urban) раскрывает печатающую на банках машину, в которой кулачковый ролик оправки зацепляет кулачок оправки и за счет этого перемещает оправку радиально к печатающей части офсетного круга, чтобы выполнить печатание. Для запрещения печатания фиксатор препятствует кулачковому ролику зацеплять кулачок и тем самым препятствует радиальному перемещению оправки к офсетному кругу.

Патент США № 3613571 (Russel и др.) показывает оправку, смонтированную на конце штанги. Для осуществления печатания с пропуском: штанга поворачивается вокруг точки на своем конце, противоположной концу, на котором смонтирована оправка, чтобы переместить оправку от офсетного круга.

Сущность Изобретения

Задача настоящего изобретения заключается в обеспечении автоматического устройства для внешней отделки банок, содержащего механизм печатания с пропуском для запрещения или разрешения печатания этим устройством внешней отделки банок.

Согласно изобретению: автоматическое устройство для внешней отделки банок содержит оправочные узлы с механизмом выключения оправки; устройство также содержит оправочный круг и офсетный круг. Каждый узел оправки установлен на внешней окружности оправочного круга. Каждая оправка на оправочном круге вмещает в себе банку-заготовку известным из уровня техники образом. Для печатания на банке: банка на оправке прижимается к печатающей части офсетного круга при повороте оправочного круга и офсетного круга известным из уровня техники образом. Если нужно отменить печатание, например, когда банка отсутствует или неправильно установлена на оправке, то механизм выключения оправки перемещает оправку, чтобы неправильно установленная банка или незакрытая оправка не смогли контактировать с печатающей частью офсетного круга.

Осуществление согласно настоящему изобретению содержит совокупность опорных штанг, установленных на внешней окружности оправочного круга. Каждый опорный рычаг имеет опору для вала оправки в виде поперечного отверстия, в котором с возможностью поворота размещена первая неэксцентриковая часть эксцентрикового вала оправки. Вторая эксцентриковая часть каждого эксцентрикового вала оправки имеет оправку, размещаемую с возможностью поворота на внешней поверхности этой части, и таким образом указанная вторая часть служит в качестве опорной поверхности для оправки. Вторая часть каждого эксцентрикового вала оправки имеет центральную ось, смещенную от центральной оси первой части эксцентрикового вала оправки.

Рычаг выключения прикреплен к короткому валику первой части эксцентрикового вала оправки, и короткий валик проходит наружу из поперечного отверстия в штанге. Перемещение рычага выключения поворачивает эксцентриковый вал оправки вокруг центральной оси первой части эксцентрикового вала оправки, в результате чего вторая часть, т.е. опорная поверхность оправки, поворачивается эксцентрично вокруг центральной оси первой части. Таким образом, поворот первой части эксцентрикового вала оправки в одном направлении перемещает незакрытую оправку или непечатаемую банку-заготовку на второй части вала и перемещается по имеющей радиальную составляющую траектории к центру оправочного круга, от офсетного круга. Поворот первой части эксцентрикового вала в противоположном направлении перемещает оправку с правильно установленной банкой по имеющей радиальную составляющую траектории радиально от центра оправочного круга в положение, в котором банка-заготовка на оправке может контактировать с печатающей частью офсетного круга.

Рычаг выключения имеет выключающую штангу и возвращающую штангу, которые отделены друг от друга угловым интервалом вокруг эксцентрикового вала и соединены с первой частью эксцентрикового вала втулкой. Выключающая штанга имеет расположенный на ней кулачковый ролик, и возвращающая штанга имеет расположенный на ней кулачковый возвращающий ролик. Подвижный выключающий дисковый кулачок избирательно перемещается для зацепления выбранного одного из выключающих кулачковых роликов. Зацепление выключающего кулачкового ролика на возвращающей штанге выключающего рычага с выключающим дисковым кулачком поворачивает эксцентриковый вал оправки, к которому прикреплен выключающий рычаг, в одном направлении, чтобы переместить оправку, установленную на второй части эксцентрикового вала оправки на имеющей радиальную составляющую траектории, к центру оправочного круга от офсетного круга.

Возвращающий дисковый кулачок установлен с возможностью зацепления возвращающего кулачкового ролика на выключающем рычаге, который был перемещен в результате зацепления с выключающим дисковым кулачком. Зацепление возвращающего кулачкового ролика и возвращающего дискового кулачка заставляет выключающий рычаг повернуть его соответствующую оправку от центра оправочного круга на имеющей радиальную составляющую траектории и в положение, в котором банка-заготовка на оправке может контактировать с печатающей частью офсетного круга.

Смещенная от центра пружина прижимает соответствующую оправку к печатающей части в положении печатания и также отводит оправку в положение отсутствия печатания, в котором оправка отстоит от печатающей части офсетного круга.

Согласно осуществлению настоящего изобретения предусматриваются два подвижных выключающих дисковых кулачка, каждый из которых выполнен с возможностью зацепления только одной соответствующей группы выключающих кулачковых роликов. Каждый выключающий дисковый кулачок действием соответствующей пневматической поршневой штанги перемещается в положение контактирования с выключающим кулачковым роликом.

Прочие признаки и преимущества настоящего изобретения станут очевидными из приводимого ниже описания с обращением к прилагаемым чертежам.

Перечень Фигур Чертежей

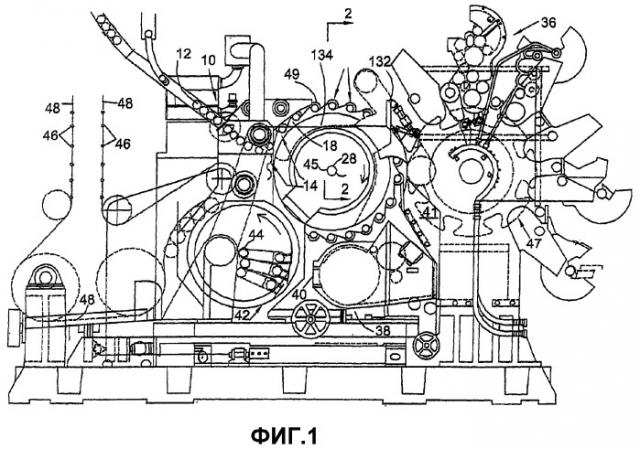

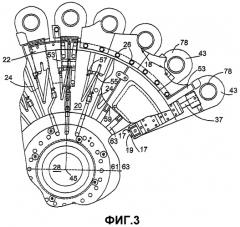

Фиг.1 - автоматическое устройство для внешней отделки банок согласно осуществлению настоящего изобретения.

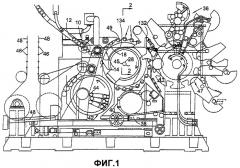

Фиг.2 - частичное сечение узла оправки, выполненное по указанной на Фиг.1 линии 2-2, и в направлении стрелок 2-2.

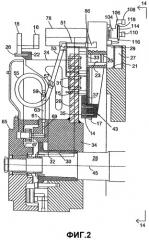

Фиг.3 - частичный вид спереди узла оправки в направлении стрелок 3-3, показываемых на Фиг.2.

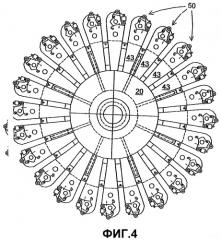

Фиг.4 - вид спереди узла оправки согласно настоящему изобретению.

Фиг.5 - вид с торца монорельса, взаимодействующего с роликами линейной каретки.

Фиг.6 - частичный вид сбоку узла оправки согласно настоящему изобретению.

Фиг.7 - эксцентриковый вал оправки.

Фиг.8 - вид сзади части узла оправки согласно настоящему изобретению в направлении стрелок 8-8, указываемых на Фиг.6.

Фиг.9 - изображение выключающего рычага согласно настоящему изобретению в направлении к втулке выключающего рычага.

Фиг.10 - вид сбоку выключающего рычага в направлении стрелок 10-10, указываемых на Фиг.9.

Фиг.11 - узел оправки согласно настоящему изобретению в направлении стрелок 11-11, указываемых на Фиг.6.

Фиг.12 - частичное изображение узла оправки в направлении стрелок, указываемых на Фиг.11.

Фиг.13 - частичный вид спереди узла оправки согласно предпочтительному осуществлению настоящего изобретения.

Фиг.14 - частичный вид сзади узла оправки в направлении стрелок 14-14, указываемых на Фиг.2.

Фиг.15 - вид сбоку узла выключающего дискового кулачка согласно настоящему изобретению в направлении стрелок 15-15, указываемых на Фиг.14.

Фиг.16 - сечение возвращающего кулачкового ролика, выполненное по линии 16-16, указываемой на Фиг.14, в направлении стрелок, показывающих крепление возвращающего кулачкового ролика в замкнутой поверхности кулачка машины печатания на банках.

Сведения, подтверждающие возможность осуществления изобретения

Фиг.1 показывает осуществление автоматического устройства для внешней отделки металлических банок, в котором применяется настоящее изобретение. Устройство содержит лоток 10 подающего конвейера, который принимает банки-заготовки 12 без отделки из хранилища банок (не показано), и помещает их в дугообразные гнезда 14, которые представляют собой выровненные углубления на внешних краях отделенных друг от друга интервалом сегментированных колец 16, 18, показанных на Фиг.2 и 3.

Обращаясь к Фиг.2 и 3: расположенные через интервал сегментированные кольца 16, 18 закреплены на оправочном круге 20 опорным кольцом 22, которое установлено спереди оправочного круга 20 и прикреплено к нему восемью отделенными друг от друга угловым интервалом спицами 24. Сегменты вмещающих колец 16, 18 прикреплены к опорному кольцу 22 винтами 26.

Оправочный круг 20 установлен на приводном валу 28 и поворачивается вокруг его оси. Приводной вал 28 расположен горизонтально и опирается, с возможностью поворота, на фиксированную часть рамы устройства - Фиг.1. Оправочный круг 20 и вал 28 соединены шпонкой 30, которая зацепляет конусообразную втулку 32, расположенную между валом 28 и ступицей 34. Ступица 34 приварена к оправочному кругу 20.

Оправки 78 смонтированы на оправочном круге 20 с помощью узла оправки (более подробно описывается ниже). Каждая оправка 78 расположена горизонтально и в осевом направлении сцентрирована с дугообразным гнездом 14; причем оправка проходит через загрузочный участок после подающего конвейера 10. В загрузочном участке отражатель (не показан) перемещает банку-заготовку 12 горизонтально и назад, чтобы переместить банку из ее гнезда 14 в оправку 78. Затем всасывающее усилие, создаваемое пневмовакуумной системой (не показана), через осевой проход (более подробно описывается ниже) в оправке 78 отбирает банку 12 для размещения ее на оправке 78.

Обращаясь к Фиг.1: когда банка находится на оправке 78, на банку-заготовку 12 наносится внешняя отделка за счет введения ее в контакт с печатающей частью 47 постоянно поворачивающегося офсетного круга 41. После нанесения внешней отделки на имеющую теперь внешнюю отделку банку, которая еще находится на оправке, наносится защитная пленка или лак с помощью накатного валика 38 в лаковом отделении 40. Затем банки 12 поступают с оправок 78 в присоски (не показаны), установленные по окружности передаточного круга 42, который вращается на валу 44. Затем банки 12 помещаются на горизонтальных штырях 46, которые выступают из выводящего конвейера 48. Банки 12 затем переносятся через сушильную печь (не показана) выводящим конвейером 48. Таким образом осуществляется автоматическое напечатание изображений на банках-заготовках 12.

Иногда банка-заготовка 12 либо совсем отсутствует на оправке 78, либо она на ней неправильно установлена. Вследствие этого печатание на банке либо будет неправильным, с последующей ее отбраковкой, либо изображения будут печататься на оправке, что нежелательно.

Датчик или детектор 49, показанный на фиг.1, обнаруживает либо незакрытую оправку 78 (Фиг.2), либо факт неправильного размещения на оправке. Эта оправка должна быть перемещена в положение «не-печатания» относительно печатающей части 47 офсетного круга 41. То есть при повороте оправки 78 (Фиг.2) мимо офсетного круга 41 между оправкой и этим кругом остается промежуток. Затем оправка 78 возвращается в положение, в котором она снова может принять банку-заготовку 12. Перемещение оправки 78 из печатающего положения в не-печатающее положение и наоборот обеспечивается механизмом выключения оправки (более подробно излагается ниже), который предусматривает возможность избирательного перемещения оправки 78 из печатающего положения, когда датчик 49 обнаруживает, что данная банка не размещена на оправке или размещена там неправильно.

Фиг.2 показывает оправку 78, собранную на оправочном круге 20. Согласно предпочтительному осуществлению: оправочный круг 20 представляет собой стальной диск с центральной осью 45. Обращаясь к Фиг.4: на оправочном круге 20 установлена совокупность предпочтительно из двадцати четырех узлов 50 оправки. Узлы 50 оправки единообразно расположены по окружности оправочного круга 20, через интервал. Согласно Фиг.3: каждый узел 50 оправки имеет опорную штангу 43, которая смонтирована в положении на внешней поверхности оправочного круга 20.

Обращаясь к Фиг.2 и 3: монорельс 37 установлен на поверхности опорной штанги 43 с помощью винтов 35 и проходит в радиальном направлении по отношению к центру оправочного круга 20. Пара кареток 33, закрепленных на оправочном круге 20 винтами 31, зацепляет монорельс 37. Каретки 33 имеют центрированные цилиндрические роликоподшипники 34 (Фиг.5), которые при взаимодействии с монорельсом 37 позволяют каждому узлу 50 оправки осуществлять возвратно-поступательное перемещение радиально по отношению к центральной оси 45 оправочного круга 20.

Пара следящих элементов 29, 27 установлена с возможностью поворота на поверхности опорной штанги 43 напротив поверхности, на которой смонтирован монорельс 37. Следящие элементы установлены с помощью короткого валика 25, который выступает из отверстия 23 в опорной штанге 43. Следящие элементы 29, 27 помещаются в замкнутой рабочей поверхности кулачка (эталонный копир) 21. Замкнутая рабочая поверхность 21 кулачка направляет узлы 50 оправки по пути печатания - схематически показано на Фиг.13 и 14.

Фиксатор 19 прикреплен к радиально внутреннему концу каждой штанги 43, чтобы предотвращать разделение между рельсом 37 узла 50 оправки и каретками 33. Винты 17 крепят фиксатор 19 в его рабочем положении на радиально внутреннем конце рельса 37. Отверстие 15 предназначено для введения смазочных средств для смазки подшипниковых элементов 34 (Фиг.5) кареток 33, 33. Конструкция опорной штанги 43 и ее сборка на оправочном круге 20 раскрыты подробно в патенте США № 6167805. Раскрытие этого патента включено в данный документ в качестве ссылки.

Каждая оправка 78 соединена с пневмовакуумной системой (не показана), которая избирательно отпускает или фиксирует банку 12 на внешней поверхности оправки 78. Сжатый воздух или разрежение избирательно действуют через воздушный канал 80 (Фиг.6), проходящий через часть вала 56 (Фиг.7) оправки и оканчивающийся у отверстия 82 (Фиг.6), находящееся на стороне вала 56 (Фиг.6) оправки. Воздух всасывается через отверстие и создает разрежение, чтобы фиксировать банку 12 на оправке 78, либо воздух выдувается через отверстие, чтобы высвободить банку 12, расположенную на оправке 78.

Обращаясь к Фиг.2: воздушный канал 80 (Фиг.6) сообщается с пневмовакуумной системой по коротким трубкам 51, 53, которые прикреплены к первому концу гибкого шланга 55 через фитинг 57. Другой конец гибкого шланга 55 имеет фитинг 59. Фитинг 59 соединяет гибкую трубку 55 с креплением 61 ступицы посредством жесткой короткой трубки 63. Сжатый воздух или разрежение прилагаются к шланге 55 под управлением клапанного средства, которое содержит стационарные клапанные элементы 65 и которое установлено на стационарной раме (не показана) и также имеет поворотную рабочую пластину 67 с отверстиями, центрированными с одним концом каналов 69 в креплении 61. Подвижное клапанное средство соединено со ступицей 34 для непрерывного вращения с ее помощью.

Обращаясь к Фиг.6 и 7: далее приводится описание узла 50 оправки, содержащего механизм выключения оправки согласно осуществлению настоящего изобретения. Узел 50 оправки имеет опорную штангу 43, установленную на оправочном круге 20, согласно приводимому выше пояснению. Опорная штанга 43 имеет сквозное отверстие 54. Центральная ось отверстия 54 предпочтительно параллельна центральной оси 45 оправочного круга 20. При этом оправка 78, установленная на опорной штанге 43, будет проходить параллельно центральной оси 45 (Фиг.2) оправочного круга 20. Отверстие 54 достаточно крупное, чтобы вмещать в себе первый конический роликоподшипник 58 и второй конический роликоподшипник 60, конусности которых направлены в противоположных направлениях, чтобы противодействовать противоположно направленным силам, и которые отделены кольцевым разделителем 62. Соответствующие внутренние кольца первого роликоподшипника 58 и второго роликоподшипника 60 и отверстие в кольцевом разделителе 62 сцентрированы в осевом направлении и достаточно крупные, чтобы плотно охватывать внешнюю поверхность первой части 56а (Фиг.7) вала 56 оправки. Первый конический роликоподшипник 58, второй конический роликоподшипник 60 и кольцевой разделитель 62 посажены внутри отверстия 54, и за счет этого первая часть 56а (Фиг.7) вала 56 оправки с возможностью поворота установлена на опорной штанге 43. Эта конструкция уплотнена внутри отверстия 54, чтобы смазка на подшипниках не загрязнялась пылью или другими нежелательными веществами.

Первая часть 56а вала 56 оправки имеет ось 74 вращения, вокруг которой она вращается внутри отверстия 54. Первая часть 56а вала 56 оправки взаимодействует с эксцентриковой второй частью 56b вала 56, которая служит опорной поверхностью для оправки и крепится заодно и предпочтительно формирует единое целое с первой частью 56а вала 56 оправки. Центральная ось 76 эксцентриковой второй части 56b вала 56 оправки смещена от оси 74 первой части 56а вала 56 оправки, и поэтому эксцентриковая вторая часть 56b вращается вокруг оси 74 вала 56 оправки при ее повороте вокруг оси 74.

Оправка 78 с возможностью поворота смонтирована на эксцентриковой второй части 56b вала 56 оправки. Воздушный канал 80 проходит от отверстия 80а для воздуха в оправке 78 в отверстие 82 для воздуха на стороне вала 56 оправки. Отверстие 82 для воздуха на стороне вала 56 оправки выходит в кольцевой паз 84, сформированный в кольцевом разделителе 62. Кольцевой паз 84 сообщается с пневмовакуумной системой через воздушный вход 86 внутри опорной штанги 43 - согласно Фиг.4. В частности, воздушный вход 86 имеет отверстие 86а, которое соединено с короткой трубкой 51 (Фиг.2), и отверстие 86b на поверхности отверстия 54, которое выходит в кольцевой наружный паз 88 на внешней поверхности кольцевого разделителя 62. Отверстие 90 соединяет внешний паз 88 на наружной поверхности кольцевого делителя 62 с его внутренним кольцевым пазом 84, в результате чего воздух можно передавать из пневмовакуумной системы в воздушный канал 80, чтобы избирательно отпускать или фиксировать банку 12 на оправке 78 под действием давления воздуха.

Внешний кольцевой паз 88 на наружной поверхности кольцевого делителя 62 герметично уплотнен, чтобы герметизировать проходы воздуха от попадания в них смазки из конических роликоподшипников 58, 60. Контргайка 100 с несущей поверхностью на ней, обращенной в осевом направлении внутрь ее поверхности, крепит первую часть 56а вала 56 оправки к опорной штанге 43. Короткий валик 102 первой части 56а вала 56 оправки выходит из стопорной гайки 100.

Обращаясь к Фиг.8, 9 и 10: выключающий рычаг 104, прикрепленный к короткому валику 102 вала 56 оправки, содержит выключающую штангу 106 и возвращающую штангу 112 и втулку 104а, которая посажена на внешней поверхности короткого валика 102. Выключающая штанга 106, возвращающая штанга 112, и втулка 104а предпочтительно образуют единое целое. Выключающая штанга 106 проходит в радиальном направлении от короткого валика 102. Выключающий кулачковый ролик 108 расположен в дальнем положении на выключающей штанге 106.

Возвращающая штанга 112, которая отделена угловым интервалом от выключающей штанги 106, также проходит в радиальном направлении от оси 74 короткого валика 102. Возвращающий кулачковый ролик 110 расположен на возвращающей штанге 112.

Обращаясь к Фиг.8: смещенная от центра пружина 114 своими концами прикреплена между первой стойкой 116 пружины, установленной на опорной штанге 43, и второй стойкой 118 пружины, установленной на выключающем рычаге 104, и проходит между ними.

Обращаясь к Фиг.8, 11 и 12: когда выключающий рычаг 104 находится в положении печатания, в котором банка, находящаяся на своей соответствующей оправке, может контактировать с печатающей частью 47 на офсетном круге 41 (позиция А, указанная сплошными линиями), тогда регулирующий элемент 120, который может быть болтом регулируемой длины в резьбовой стойке 121 на штанге 43, упирается в стенку 122, когда пружина 114 отжимается относительно стойки 118 пружины. Стенка 122 расположена под плоскостью, на которой находится возвращающий кулачковый ролик 110, и она предпочтительно выполнена как одно целое с возвращающей штангой 112.

При перемещении регулирующего элемента 120 от стенки 122 выключающий рычаг 104 вращает короткий валик 102 против часовой стрелки - Фиг.8. В свою очередь оправка, которая находится на второй части 56b вала 56 оправки, подводится ближе к печатающей части 47 оправочного круга. При перемещении регулирующего элемента 120 к стенке 122 выключающий рычаг 104 вращает короткий валик 102 по часовой стрелке, и в результате этого оправка, расположенная на второй части 56b вала 56 оправки, перемещается далее от оправочного круга. Поэтому регулирующий элемент 120 и стенка 122 вводят свою соответствующую оправку в совершенное радиальное положение относительно других оправок и относительно оправочного круга.

Когда пружина 114 находится в положении А печатания, то пружина 114 оказывает воздействие на короткий валик 102, и при этом вращает первую часть 56а вала 56 оправки против часовой стрелки - Фиг.8. В результате крутящего действия первой части 56а вала 56 оправки эксцентриковая вторая часть 56b прижимает свою соответствующую оправку 78 к печатающей части 47 офсетного круга 41, в результате чего на банке-заготовке, расположенной на оправке 78, отпечатываются изображения. При этом, когда пружина 114 находится в ее положении печатания, оправка 78 находится в положении печатания, позволяющем осуществлять печатание.

Когда выключающий рычаг 104 поворачивается в не-печатающее положение (положение В, показываемое пунктиром на чертеже Фиг.8), тогда выключающий рычаг 104 вращает короткий валик 102 по часовой стрелке, в результате чего эксцентриковая вторая часть 56b вала 56 оправки отводит свою соответствующую оправку 78 из ее положения печатания (положение А). Таким образом, за счет кручения короткого валика 102 оправка 78, установленная с возможностью поворота на эксцентриковой второй части 56b вала 56 оправки, может избирательно отводиться из печатающего положения в не-печатающее положение.

Чтобы вернуть оправку 78 из не-печатающего положения в печатающее положение, возвращающий работающий от кулачка ролик 110 можно переместить в направлении против часовой стрелки, в результате чего происходит кручение короткого валика 102 в направлении против часовой стрелки. После того как пружина 114 пройдет центральное положение, т.е. над осью 74 вала 56 оправки, она будет оттягиваться от стойки 118 пружины, пока стенка 122 не упрется в регулирующий элемент 120 и тем самым вернет оправку 78 в положение печатания.

Переход между режимом печатания и не-печатающими положениями далее описывается со ссылкой на Фиг.13 и 14.

Фиг.13 схематически показывает несколько узлов 50 оправки, выполненных с возможностью поворота вокруг центральной оси 45 оправочного круга 20. В предпочтительном осуществлении узлы 50 оправки на оправочном круге 20 поворачиваются по часовой стрелке. Банка-заготовка 12 может находиться на оправке 78 каждого узла 50. Штанги 43 радиально перемещаются к центральной оси 45 оправочного круга 20 и от нее, когда следящие механизмы 29, 27 (Фиг.2) следуют траектории, заданной рабочей поверхностью 21 кулачка. Рабочая поверхность 21 кулачка имеет криволинейную часть 52, которая по существу соответствует кривизне печатающей части 47 офсетного круга 41. Для осуществления печатания: штанга 43 (не показана) направляется по криволинейной части 52, вследствие чего банка-заготовка 12, расположенная на своей соответствующей оправке 78 (не показана), прижимается к печатающей части 47 офсетного круга 41. Необходимо отметить, что когда штанга 43 перемещается по криволинейной части 52, банка 12, расположенная на оправке 78, поворачивается и при этом прокатывается по печатающей части 47 офсетного круга: схематически показано на Фиг.13. Согласно Фиг.13: когда банка 12 перемещается по часовой стрелке вокруг центральной оси 45 оправочного круга 20, она поворачивается против часовой стрелки вокруг оси вращения оправки 78, на которой она расположена, и при этом прокатывается по печатающей части 47 офсетного круга 41. Обозначение 12' показывает контур банки 12 в перемещенном положении, в котором она контактирует с печатающей частью офсетного круга 41.

Обращаясь к Фиг.14: первый дисковый кулачок 124 поворачивается на поворотной оси 126 в положение, в котором он контактирует с кулачковыми роликами 108, когда пневматический поршень 128 перемещает дисковый кулачок 124 к оправочному кругу 20, на котором установлены узлы оправки 50. Пневматический поршень 128 срабатывает на сигнал датчика 49 (Фиг.1) в автоматическом устройстве для внешней отделки банок, показанном на Фиг.1, указывая, что банка-заготовка не установлена или неправильно установлена на оправке. Зацепление выключающего кулачкового ролика 108 с выключающим дисковым кулачком 124 обусловливает поворот по часовой стрелке его соответствующего эксцентрикового вала 56 оправки, соответствующего кулачкового ролика 108, в результате чего совершается перемещение оправки 78, установленной на нем, из положения печатания в не-печатающее положение.

Второй дисковый кулачок 125 поворачивается на поворотной оси 126, когда второй пневматический поршень (не показан) вводит второй дисковый кулачок 125 в положение, в котором он может контактировать с выключающими кулачковыми роликами 108А на узлах 50 оправки. Первый дисковый кулачок 124 может контактировать только с одной группой выключающих кулачковых роликов 108, а второй дисковый кулачок 125 может контактировать только с остальной группой выключающих кулачковых роликов 108А. Выключающие кулачковые ролики 108, 108А на соответствующих узлах 50 оправки предпочтительно расположены попеременно в положении, относительно более близком (например, 108А, Фиг.6) к опорной штанге 43 своих соответствующих узлов 50 оправки, и в положении, относительно дальнем (например, 108, Фиг.6) от опорной штанги 43 их соответствующих узлов 50. Таким образом, дисковый кулачок 124 и дисковый кулачок 125 могут контактировать только с каждым вторым выключающим кулачковым роликом, поскольку выключающие кулачковые ролики 108, 108А расположены на попеременных плоскостях, отделенных друг от друга интервалом. Эта компоновка обеспечивает достаточное время для отведения дискового кулачка 124, 125 после приведения его в действие, чтобы он случайно не сконтактировал с выключающим кулачковым роликом 108, 108А на последующем узле оправки.

После того как выключающий рычаг 104 на узле 50 оправки сработает по причине контакта между его выключающим кулачковым роликом 108 и одним из выключающих дисковых кулачков 124, 125, его соответствующая оправка 78 переместится в не-печатающее положение, - согласно приводимому выше описанию. Согласно Фиг.13: оправки 78, 78' показаны контуром в их отведенных радиально внутрь положениях, и таким образом - от печатающей части 47 офсетного круга 41. Если оправка 78 не переместилась в не-печатающее положение, то находящаяся на нем банка 12 контактирует с печатающей офсетной частью 47 и прокатывается на печатающей офсетной части 47, чтобы воспринять отпечатываемые изображения. Банка 12' показывает дальнейшее положение банки 12 на печатающей офсетной части 47. Обращаясь к Фиг. 14: после того, как выключенная оправка переместилась мимо офсетного круга 41, возвращающий кулачковый ролик 110 на узле 50 оправки, соответствующем выключенной оправке, контактирует с рабочей поверхностью кулачка стационарного возвращающего дискового кулачка 130 (внизу на чертеже Фиг.14) и принуждается к перемещению против часовой стрелки, тем самым перемещая выключающий рычаг 104, относящийся к выключенной оправке 78, из не-печатающего положения (положение В, Фиг.8) в печатающее положение (положение А, Фиг.8). Вследствие этого выключенная оправка 78, относящаяся к работающему от кулачка ролику 110, который контактирует с возвращающим дисковым кулачком 130, перемещается из своего не-печатающего положения назад в свое печатающее положение, в котором она может привести банку-заготовку 12, принятую на своей внешней поверхности, в контакт с печатающей поверхностью 41 офсетного круга 41 (Фиг.1).

В предпочтительном осуществлении: выключающие дисковые кулачки 124, 125 и их соответствующий рабочий поршень, например, 128, расположены на штанге 132, которая поддерживает их в соответствующем месте вблизи пути узлов 50 оправки. Штанга 132 предпочтительно смонтирована на литом основании 134 устройства для внешней отделки банок - Фиг.1. Литое основание 134 служит главным опорным корпусом для различных элементов машины печатания на банках. Также согласно предпочтительному осуществлению: возвращающий дисковый кулачок 130 прикреплен к замкнутой рабочей поверхности 21 кулачка, согласно Фиг.16 - в положении, в котором он может контактировать с возвращающим кулачковым роликом 110 на узле 50 оправки, соответствующем выключенной оправке, чтобы направить его против часовой стрелки, тем самым перемещая выключающий рычаг 104, относящийся к выключенной оправке 78, из не-печатающего положения (положение В, Фиг.8) в печатающее положение (положение А, Фиг.8).

Несмотря на то что настоящее изобретение изложено относительно его предпочтительных осуществлений, специалисту в данной области техники будут очевидны многие другие варианты и модификации и прочие применения. Поэтому предпочтительно, чтобы настоящее изобретение ограничивалось не определенным приводимым здесь его раскрытием, а только прилагаемой формулой изобретения.

1. Автоматическое устройство для внешней отделки металлических банок, содержащее опправочный круг, смонтированный с возможностью поворота на валу опправочного круга, для поворота вокруг его первой центральной оси; офсетный круг, имеющий печатающую часть, которая наносит внешнюю отделку на наружную поверхность банки-заготовки, когда указанная наружная поверхность банки-заготовки введена в контакт с печатающей частью; совокупность расположенных через интервал узлов оправки, каждый из которых установлен по внешней окружности опправочного круга, при этом каждый узел оправки содержит опорный элемент, соединенный с внешней окружностью опправочного круга, причем опорный элемент содержит опору вала, имеющую вторую центральную ось, параллельную первой центральной оси вала опправочного круга; эксцентриковый вал оправки, имеющий исполнительную часть, установленную с возможностью поворота в опоре вала, для поворота вокруг его второй центральной оси, при этом исполнительная часть содержит короткий валик, проходящий наружу от опорного элемента, при этом эксцентриковый вал оправки имеет опорную поверхность оправки, прикрепленную к исполнительной части, при этом опорная поверхность оправки имеет третью центральную ось, которая параллельна второй центральной оси исполнительной части, но смещена от нее, и опорная поверхность оправки расположена вне указанной опоры вала; оправку, которая вмещает банку-заготовку, при этом оправка смонтирована на опорной поверхности оправки; выключающий кулачковый ролик, соединенный с коротким валиком и эксцентриковый по отношению к нему; возвращающий кулачковый ролик, соединенный с коротким валиком и эксцентриковый по отношению к нему, и отделенный угловым интервалом от выключающего кулачкового ролика; и по меньшей мере один подвижный дисковый кулачок, имеющий выключающую рабочую поверхность кулачка, которая направляет выключающий