Способ глубокой печати со стальных гравюр для изготовления защищенного от подделки документа, а также стальная печатная форма для глубокой печати и промежуточные изделия для ее изготовления и способ их изготовления

Иллюстрации

Показать всеСтальная печатная форма для глубокой печати содержит на своей поверхности по меньшей мере один первый участок с печатающими структурами, предназначенными для получения оттиска методом глубокой печати, и по меньшей мере один второй участок с предназначенными для тиснения структурами, размер которых составляет менее 100 мкм. При этом ближайшие к поверхности печатной формы части структур расположены на расстоянии от 20 до 100 мкм ниже уровня поверхности печатной формы. Предложенное изобретение обеспечивает тиснение ценных бумаг и одновременное их запечатывание с использованием одной единственной стальной печатной формы для глубокой печати, при этом также обеспечивается высокая защита ценных бумаг от подделки. 9 н. и 18 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу изготовления защищенного от подделки документа, прежде всего ценной бумаги, такой как банкнота, чек или иной аналогичный ценный документ, с нанесенным на него методом глубокой печати со стальной гравюры оттиском и участком с микрорельефным тиснением, размер рельефных структур которого составляет менее 100 мкм. Изобретение относится далее к способу изготовления пригодных для осуществления этого способа инструментов, а именно стальных печатных форм для глубокой печати, и к способу их изготовления, включая изготовление промежуточных изделий для изготовления таких форм, а именно оригинальных печатных форм и промежуточных форм для изготовления стальных печатных форм для глубокой печати, а также к изготовленным с их помощью защищенным от подделки документам. Метод печати со стальных гравюр соответствует методу металлографской печати, используемая при которой печатная форма изготовлена из стали. Выполнение печатной формы из стали позволяет увеличить срок службы такой печатной формы, что необходимо для возможности печатания ценных бумаг и прежде всего банкнот большими тиражами.

Известно, что защищенные от подделки документы в дополнение к нанесенному методом металлографской печати оттиску могут иметь особые признаки подлинности, из которых в контексте настоящего изобретения наибольший интерес представляют элементы с оптически переменными свойствами, такие, например, как тисненые голограммы или решетки, описанные в DE-A-4002979, и блинтовые тиснения, описанные в DE-A-19845552.

Блинтовые тиснения обычно выполняются одновременно с остальным отпечатком печатанием с одной и той же стальной гравюры, для чего на предназначенные для блинтового тиснения участки этой гравюры не наносят печатную краску. В процессе печатания бумага вдавливается в том числе и в такие предназначенные для блинтового тиснения участки этой гравюры, подвергаясь при этом необратимой деформации. Поскольку предназначенные для блинтового тиснения участки печатной формы, в отличие от предназначенных для выполнения печатного оттиска ее участков, не заполнены печатной краской, вдавливаемая в эти участки печатной формы бумага подвергается лишь необратимой деформации, иными словами тиснению, причем переноса краски с формы на бумагу на таких участках не происходит. Такие решения известны из публикаций WO 97/48555 (ближайший аналог изобретения) и DE-A-19845552.

При рассматривании таких блинтовых тиснений создается обусловленное игрой света и тени особое оптическое впечатление трехмерности. Кроме того, имеющие соответствующие размеры блинтовые тиснения легко различаются на ощупь.

Структуры, предназначенные для выполнения как блинтовых тиснений, так и остального оттиска, обычно выполняются в поверхности печатной формы штихелем, лазером или травлением. В контексте настоящего изобретения любая подобная структура, независимо от конкретной технологии ее выполнения, обозначается обобщающим термином "гравюра". Очевидно однако, что достижимая мелкость подобных структур ограничена, причем ограничения обусловлены как самими применяемыми технологиями, так и тем, что наиболее мелкие структуры не способны длительное время без повреждения подвергаться механическому воздействию стирающего валика, при помощи которого с частично покрытой печатной краской печатной формы удаляются излишки этой краски. Неравномерности в перемещении валика по поверхности формы, а также трение, обусловленное усилием, с которым стирающий валик обычно прижимается к этой поверхности, приводят к скорому повреждению контактирующих с валиком предназначенных для тиснения структур размером существенно менее 100 мкм (в контексте настоящего изобретения такие структуры также называются "микроструктурами"). Соответственно тиснения для создания особых оптических эффектов выполняют с помощью микроструктур размерами, существенно меньшими 100 мкм, в ходе операции тиснения, проводимой отдельно от операции печати, предназначенной для нанесения на бумагу оттиска со стальной гравюры.

То же самое относится и к нанесению оптических дифракционных структур, таких как голограммы и решетки. Порядок размеров таких дифракционных структур соответствует диапазону длин волн видимого излучения, т.е. составляет менее 1 мкм. Исходя из вышеизложенного, в DE-A-19845552, например, предлагается сначала подготовить имеющую все защитные элементы, включая, например тисненые дифракционные структуры, ценную бумагу, и лишь на завершающей стадии процесса изготовления последней нанести на эту бумагу, например, способом металлографской печати, требуемые отпечатки. При этом дифракционные структуры предлагается, в качестве одного из вариантов, выполнять нанесением на предварительно сглаженный участок основы ценной бумаги соответствующей последовательности слоев, причем сначала на такой сглаженный участок предлагается наносить отверждаемый лак, а поверх него - чрезвычайно тонкий металлический отражательный слой. Затем в этом имеющем указанное покрытие лаковом слое штампом для тиснения предлагается выполнить рельефную дифракционную оптическую структуру и поверх нее нанести слой защитного лака.

Таким образом, процесс выполнения в защищенном от подделки документе тисненых микроструктур, будь то блинтовое тиснение в самом материале основы или выполнение рельефной дифракционной оптической структуры в специально предусмотренном для этого лаковом слое, требует осуществления рабочей операции, дополнительной по отношению к операции по выполнению оттиска печатанием со стальных гравюр.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить способ изготовления защищенного от подделки документа, позволяющий более простым путем выполнять оттиски методом глубокой печати со стальных гравюр и тисненые микроструктуры.

Кроме того, в основу настоящего изобретения также была положена задача предложить инструменты, пригодные для осуществления вышеуказанного способа, а также способ изготовления таких инструментов, а также заготовок для их изготовления.

В соответствии с изобретением указанные задачи решаются в способах и изделиях, охарактеризованных в независимых пунктах формулы изобретения. В соответствующих зависимых пунктах формулы приведены предпочтительные варианты осуществления изобретения.

В изобретении предлагается выполнять как оттиск, получаемый методом глубокой печати со стальной гравюры, так и тисненые микроструктуры за один прием печатания и с использованием одной и той же печатной формы, в которой предусмотрены как гравюра для получения печатного изображения, так и микроструктуры (предназначенные для тиснения структуры). Для предотвращения повреждения выгравированных в поверхности печатной формы микроструктур под воздействием перемещающегося по этой поверхности стирающего валика эти микроструктуры выполнены расположенными несколько ниже поверхности печатной формы - настолько низко, чтобы стирающий валик не входил в контакт с ними, но одновременно с возможностью выполнения качественных оттисков. Конкретное расстояние, на которое эти микроструктуры не доходят до поверхности печатной формы, зависит, с одной стороны, от площади микроструктурированного участка, а с другой стороны от сжимаемости материала, из которого выполнен стирающий валик, а также от усилия, с которым последний прижимается к поверхности печатной формы. В соответствии с изобретением микроструктуры расположены приблизительно на 20-100 мкм, предпочтительно не менее чем на 40 и не более чем на 60 мкм, ниже уровня поверхности печатной формы, причем указанные цифры относятся к наиболее приближенным к указанной поверхности элементам микроструктур. Так, например, для исключения возможности контакта между стирающим валиком и расположенными ниже уровня поверхности печатной формы микроструктурами площадь квадратного участка с микроструктурами должна, например, составлять менее 100 мм2. Иными словами, протяженность участка с микроструктурами в направлении, параллельном оси вращения стирающего валика и параллельном поверхности печатной формы, должна быть меньше 10 мм.

Несколько участков с микроструктурами могут в совокупности образовывать имеющую микроструктуры поверхность большего размера, причем в таком случае отдельные участки с микроструктурами должны разделяться перегородками, доходящими до уровня поверхности печатной формы. Ширина таких перегородок на уровне поверхности печатной формы должна быть достаточной для того, чтобы перегородка могла служить опорой стирающему валику и не повреждаться под воздействием усилия, с которым этот валик прижимается к поверхности печатной формы. Таким путем из более мелких участков с микроструктурами можно создать двумерную матрицу произвольной формы и произвольных размеров.

В случае изготовления простых блинтовых тиснений размеры микроструктур, т.е. их высота и/или размер в плоскости соответствующего участка, предпочтительно составляют порядка 5-100 мкм. Если же при помощи микроструктур, например, в специально для этой цели нанесенном на материал защищенного от подделки документа и при определенных условиях металлизированном лаковом слое, предполагается выполнить тиснением дифракционную рельефную оптическую структуру, порядок размеров микроструктур может соответствовать диапазону видимого излучения и составлять приблизительно 1 мкм или менее.

Поскольку такие микроструктуры имеют настолько малые размеры, что с достаточной точностью выполнить их обычными методами, используемыми для изготовления печатных форм, например штихелем, лазером или травлением, не всегда представляется возможным, предлагаемый в изобретении способ изготовления печатных форм включает в себя две стадии. В соответствии с предлагаемым в изобретении способом сначала обычным путем раздельно изготавливают, с одной стороны, оригинальную печатную форму, имеющую пригодную для выполнения отпечатка гравюру, а с другой стороны - один или несколько имеющих микроструктуры штампов для тиснения, после чего эту оригинальную печатную форму или оттиснутую с нее матрицу комбинируют с одним или несколькими оригинальными штампами для тиснения или изготовленными с них копиями.

В соответствии с первым вариантом осуществления предлагаемого в изобретении способа сначала с оригинальной печатной формы методом тиснения выполняют промежуточные формы, так называемые матрицы. Количество таких тисненых матриц соответствует тому количеству единиц использования площади, которое предполагается обеспечить на готовой стальной печатной форме для глубокой печати. Наряду с матрицами изготавливаются еще и копии штампов с предназначенными для тиснения микроструктурами, причем количество таких копий также соответствует количеству единиц использования площади, которое предполагается обеспечить на готовой стальной печатной форме для глубокой печати. Затем матрицы и копии штампов с предназначенными для тиснения микроструктурами комбинируют друг с другом, например располагая их вблизи друг друга и соединяя между собой пригодным для этого путем. На последующих стадиях предлагаемого способа полученный комплекс служит в качестве промежуточной формы для копирования с получением одной или нескольких копий печатной формы, которые затем применяются в качестве стальных печатных форм для глубокой печати в прижимных механизмах печатных станков.

В другом варианте осуществления предлагаемого в изобретении способа на одном или нескольких участках оригинальной печатной формы, в которой выгравировано печатное изображение, выбирают материал, чтобы в полученные углубления можно таким образом установить оригинальный(-ые) штамп(-ы) с предназначенными для тиснения микроструктурами, чтобы эти микроструктуры находились ниже уровня поверхности формы. Затем с полученного комплекса выполняют матрицы. Тогда группа матриц, взаимным расположением которых задается требуемое расположение единиц использования площади на будущей печатной форме, образует промежуточную форму для получения стальных печатных форм для глубокой печати.

Кроме того, печатную форму, имеющую предназначенные для тиснения микроструктуры, расположенные ниже ее негравированной поверхности, можно также гравировать непосредственно. Однако такие гравюры должны выполняться прецизионным гравировальным устройством, поскольку стандартные устройства для гравирования печатных форм для металлографской печати не обеспечивают точности, достаточной для воспроизводимого выполнения заданных структур с размерами менее 100 мкм. При этом прецизионное гравирование может быть как механическим, т.е. режущим, так и лазерным.

В то время как предназначенные для выполнения оттиска и заполняемые печатной краской углубления могут гравироваться в поверхности печатной формы обычным путем, с тех участков формы, на которых планируется предусмотреть микроструктуры, сначала удаляется материал до уровня, соответствующего ближайшим к не имеющей гравировки поверхности печатной формы участкам соответствующих микроструктур. В полученных таким путем расположенных ниже не имеющей гравировки поверхности печатной формы поверхностях этих участков прецизионным гравированием выполняют микроструктуры. В принципе можно сначала выполнить микроструктуры требуемой глубины и лишь затем по необходимости удалить их слишком приближенный к не имеющей гравировки поверхности печатной формы материал, чтобы обеспечить требуемое расстояние между этой поверхностью и наиболее приближенными к ней участками микроструктур.

Имеющая микроструктуры оригинальная печатная форма может непосредственно применяться в качестве комбинированной печатной формы и штампа для тиснения. Однако эту оригинальную печатную форму также можно копировать обычными методами воспроизведения и изготовления вторичных печатных форм.

Предлагаемые в изобретении печатные формы для металлографской печати обеспечивают точность воспроизведения тисненых структур и высокую четкость контуров даже при крупнотиражном изготовлении ценных бумаг.

Поскольку при металлографской печати материал основы, например бумага из хлопкового волокна, подвергается воздействию чрезвычайно высокого прижимного усилия, этот материал уплотняется и подвергается необратимому сжатию в том числе и на незапечатанных или не имеющих тиснения участках основы. На тех участках обрабатываемой основы, которые входят в контакт с участками печатной формы, имеющими не достигающие поверхности печатной формы микроструктуры, материал основы не подвергается сжатию или по меньшей мере подвергается менее сильному сжатию, чем на других участках, причем в результате контакта с микроструктурами печатной формы на указанных участках основы возникают соответствующие имеющие микрорельеф оттиски, или тисненые микроструктуры. Для защиты от износа такие тисненые микроструктуры могут покрываться повышающими жесткость защитными слоями.

Ниже изобретение рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

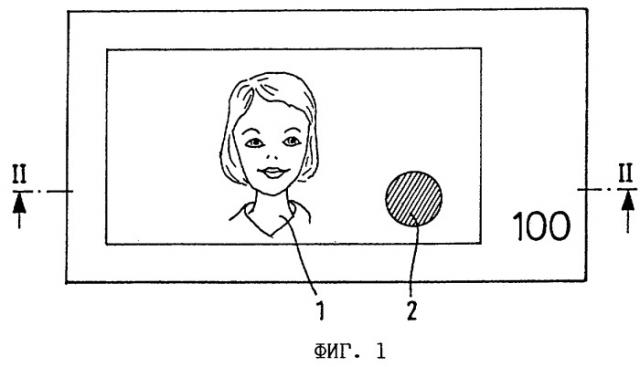

на фиг.1 - банкнота с полученным методом глубокой печати со стальной гравюры оттиском и микрорельефным тиснением,

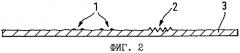

на фиг.2 - показанная на фиг.1 банкнота в разрезе с микрорельефным тиснением в виде блинтового тиснения,

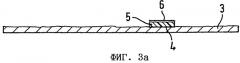

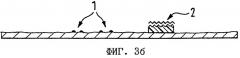

на фиг.3а-3в - показанная на фиг.1 банкнота в разрезе в различные моменты ее изготовления, имеющая микрорельефное тиснение в виде вызывающего дифракцию света рисунка,

на фиг.4a-4г - отдельные стадии процесса изготовления предлагаемой в изобретении стальной печатной формы для глубокой печати согласно первому варианту осуществления изобретения,

на фиг.5 - аналогичная показанной на фиг.1 банкнота с несколькими отстоящими друг от друга участками с микрорельефным тиснением и

на фиг.6а-6д - отдельные стадии изготовления предлагаемой в изобретении стальной печатной формы для глубокой печати согласно второму варианту осуществления изобретения.

На фиг.1 в качестве примера одного из многих возможных типов защищенных от подделки документов в виде в плане показана банкнота с полученным методом глубокой печати со стальной гравюры оттиском 1 и полученным этим же методом микрорельефным тиснением 2. Это микрорельефное тиснение 2 может быть выполнено, например, в виде блинтового тиснения на бумажной основе или в виде вызывающей дифракцию света рельефной структуры на нанесенном на бумажную основу полимерном слое.

На фиг.2 в разрезе показана изображенная на фиг.1 банкнота, у которой микрорельефное тиснение 2 выполнено в виде блинтового тиснения на поверхности ее основы 3. Нанесенная методом глубокой печати со стальной гравюры и образующая оттиск 1 печатная краска рельефно выступает над поверхностью основы 3 в виде различимых по этой причине на ощупь выступов.

Выпуклый микрорельеф или рельефная микроструктура микрорельефного тиснения 2 представляет собой, например, линейный растр с линиатурой, лежащей в интервале от 5 до 100 мкм. Подобная рельефная структура визуально различима в виде мелкого, создающего эффект игры света и тени рисунка, а занимаемая ею поверхность при определенных условиях также отличима на ощупь от окружающей ее, нетисненой поверхности.

В показанном на фиг.3а-3в примере микрорельефное тиснение 2 выполнено в виде вызывающей дифракцию света рельефной структуры. В рассматриваемом случае размер этих рельефных структур составляет порядка 1 мкм или менее 1 мкм, т.е. сравним с длиной волны видимого света. На фиг.3а показана еще не запечатанная банкнотная основа 3, поверхность которой сглажена в зоне 4 с целью обеспечить наиболее прочное сцепление подвергаемого в последующем тиснению лака 5 с основой 3 на этом ее участке. На поверхность лака 5 тонким слоем напылением нанесено металлическое покрытие 6. На следующей стадии на подготовленную таким путем основу 3 методом глубокой печати со стальной гравюры наносят оттиск 1 и одновременно подвергают тиснению с получением вызывающего дифракцию света микрорельефного тиснения 2 (фиг.3б). Затем микрорельефное тиснение 2 покрывают стойким к царапанью защитным лаком 7 (фиг.3в).

В показанных на фиг.2 и фиг.3а-3в вариантах оттиск 1 и микрорельефное тиснение 2 выполняют за один прогон с использованием одной единственной печатной формы. Пригодные для этой цели печатные формы 8 показаны в разрезе на фиг.4г и 6д. Согласно фиг.4г в поверхности 9 стальной печатной формы для глубокой печати имеются печатающие структуры 10 в виде углублений для получения оттиска 1, а также имеются микроструктуры 11 для получения микрорельефного тиснения 2. Эти микроструктуры 11 несколько утоплены по отношению к поверхности 9 печатной формы, и поэтому самые верхние их части, т.е. вершины образованного этими микроструктурами рельефа, расположены на небольшом расстоянии d ниже уровня поверхности 9 печатной формы. Это расстояние d составляет от 20 до 100 мкм, предпочтительно от 40 до 60 мкм. Для получения защитного оттиска сначала на часть поверхности 9 стальной печатной формы в зоне ее печатающих структур 10 наносят печатную краску, избыток которой затем удаляют с поверхности 9 печатной формы не показанным на чертеже стирающим валиком. При этом благодаря расположению филигранных микроструктур 11 ниже поверхности печатной формы стирающий валик не соприкасается с ними и не может повредить их. В ходе последующего процесса печати основа защищенного от подделки документа вдавливается в образованные печатающими структурами 10 углубления и в образованные микроструктурами 11 углубления, в результате чего, во-первых, печатная краска, прилипая к поверхности основы, переносится на нее из образованных печатающими структурами 10 углублений, и, во-вторых, поверхность основы защищенного от подделки документа подвергается на участке расположения микроструктур 11 тиснению, т.е. необратимой деформации.

Используемых в процессе получения оттиска методом глубокой печати со стальной гравюры натиска или давления и температуры формного цилиндра вполне достаточно для тиснения обычных защищенных от подделки бумаг, что позволяет без каких-либо проблем подвергать защищенную от подделки бумагу тиснению и одновременно запечатывать ее с использованием одной единственной стальной печатной формы для глубокой печати. Типичная температура нагрева формного цилиндра составляет около 80°С, однако может лежать и в интервале от 50 до 90°С.

Ниже со ссылкой на фиг.4а-4г и 6а-6д рассмотрены два различных варианта осуществления способа изготовления печатной формы 8 с утопленными под ее поверхность микроструктурами 11.

На первой стадии (фиг.4а) в оригинальной печатной форме О обычным методом, т.е., например, гравированием с помощью штихеля или травлением, выполняют печатающие структуры 10, предназначенные для получения оттиска методом глубокой печати. Отдельно от оригинальной печатной формы изготавливают один или же при необходимости несколько различных штампов D для тиснения с микроструктурами 11, которые также выполняют традиционным методом, т.е., например, теми же методами, которые обычно используются для изготовления вызывающих дифракцию света рельефных структур.

На второй стадии (фиг.4б) с оригинальной печатной формы О и штампа D для тиснения изготавливают их копии. Процесс изготовления копии оригинальной печатной формы О, т.е. матрицы М, может заключаться, например, в механическом матрицировании оригинальной печатной формы путем ее вдавливания в пластически деформируемую пластмассу (например, вдавливанием в пластины из материала Cobex), которая затем и образует матрицу М. Вместе с тем можно использовать и иные известные методы изготовления вторичных форм. Матрицы изготавливают в количестве M1, М2, ..., Мn, которое соответствует количеству повторяющихся изображений на одной изготавливаемой стальной печатной форме для глубокой печати. С одного или более штампов D для тиснения с микроструктурами 11 также изготавливают соответствующее количество его (их) копий DD1, DD2, .... Копии DD со штампа или штампов для тиснения предпочтительно изготавливать гальванопластикой, для чего микроструктуре 11 сначала придают электропроводные свойства, а затем на нее наносят металлическое покрытие, например из меди. Медное покрытие затем для придания микроструктуре жесткости подливают, например оловом, после чего заливают свинцом или пластмассой, обеспечивая таким путем возможность оперирования с копией DD штампа для тиснения.

На третьей стадии (фиг.4в) матрицы M1, М2, ... и копии DD1, DD2, ... штампа для тиснения располагают рядом друг с другом и прочно соединяют между собой соответствующими, пригодными для этой цели методами, например склеиванием, с получением в результате промежуточной формы Z. У показанной на фиг.4в промежуточной формы Z каждая из матриц и копий штампа для тиснения образуют их пары M1, DD1, соответственно М2, DD2 и т.д., каждая из которых соответствует одной единице использования площади изготавливаемой с помощью этой промежуточной формы Z стальной печатной формы 8 для глубокой печати. На этом чертеже хорошо видно, что микроструктуры, которые в данном случае имеют вид выворотных микроструктур 11', несколько выступают над формообразующей плоскостью 9' промежуточной формы Z.

Стальную печатную форму 8 для глубокой печати также изготавливают гальванопластикой копированием с промежуточной формы Z (фиг.4 г) аналогично процессу копирования штампа D для тиснения. Дополнительно поверхность 9 печатной формы можно на последующей стадии упрочнить никелированием или хромированием.

На фиг.6а-6д проиллюстрирован другой вариант осуществления способа изготовления печатной формы 8. В соответствии с этим вариантом сначала изготавливают оригинальную печатную форму О с печатающими структурами 10, предназначенными для получения оттиска методом глубокой печати (фиг.6а). После этого с поверхности оригинальной печатной формы О на определенных ее участках сегментами удаляют материал, например прецизионным фрезерованием (фиг.6б). В полученное таким путем углубление 13 затем вставляют аналогичный показанному на фиг.4а штамп D для тиснения с микроструктурами 11 (фиг.6в). При этом штамп D для тиснения требуется подвергать точной припасовочной обработке, чтобы после его помещения в углубление 13 микроструктуры располагались на определенном расстоянии d ниже уровня поверхности оригинальной печатной формы О. Подготовленную таким путем оригинальную печатную форму О используют затем для прессования матриц М (фиг.6г), для чего и в этом случае может, например, использоваться метод, основанный на вдавливании оригинальной печатной формы в пластины из материала Cobex. В рассматриваемом варианте каждая матрица М служит для последующего изготовления одной полной единицы использования площади изготавливаемой стальной печатной формы 8 для глубокой печати. Поэтому количество изготавливаемых с одной оригинальной печатной формы О (фиг.6в) с вложенным в нее штампом D для тиснения матриц M1, М2, М3, ... соответствует количеству единиц использования площади конечной изготавливаемой стальной печатной формы 8 для глубокой печати. Матрицы M1, М2, М3, ... и в этом случае соединяют между собой пригодным для этой цели методом с получением промежуточной формы Z (фиг.6д), копированием с которой затем методами гальванотехники изготавливают стальную печатную форму 8 для глубокой печати.

В другом варианте можно сразу изготовить прессованием промежуточную форму Z необходимых размеров, для чего операцию вдавливания показанной на фиг.6в оригинальной печатной формы в заготовку промежуточной формы соответствующих размеров требуется повторить несколько раз по количеству необходимых единиц использования площади. В этом случае отсутствует стадия соединения между собой отдельных матриц M1, M2, М3, ... в единую промежуточную форму Z.

Описанные выше различные варианты осуществления способа изготовления печатной формы, таким образом, одинаково пригодны для преобразования выполненных в оригинальной печатной форме печатающих структур 10 и выполненных в оригинальном штампе для тиснения микроструктур 11 через промежуточное выполнение "выворотных структур" 10', 11' в промежуточной форме Z вновь в позитивные структуры 10, 11 в готовой стальной печатной форме 8 для глубокой печати. Вместе с тем предпочтение следует отдавать описанному выше со ссылкой на фиг.6а-6д варианту, поскольку размещение микроструктур 11 в любом необходимом месте в пределах оттиска 1 проще обеспечить за счет помещения соответствующих штампов D для тиснения в углубления 13 в оригинальной печатной форме О (фиг.6в) нежели за счет точного соединения между собой копий печатных форм, соответственно матриц М (фиг.4в) и копий DD штампа или штампов для тиснения. Стальную печатную форму 8 для глубокой печати, предназначенную прежде всего для получения показанного на фиг.5 оттиска 1 с интегрированными в него участками с микропрофильным тиснением 2, наиболее целесообразно изготавливать способом, проиллюстрированным на фиг.6а-6д. В полученном методом глубокой печати со стальной гравюры оттиске 1, который на фиг.5 обозначен лишь условно его контуром, несколько участков с микропрофильным тиснением 2 образуют поле микрорельефных тисненых структур, в пределах которого отдельные участки с микропрофильным тиснением 2 расположены с отступом друг от друга. Наличие таких промежутков 12' между отдельными участками с микропрофильным тиснением обусловлено тем, что отдельные, занимаемые микроструктурами 11 участки стальной печатной формы 8 для глубокой печати не должны во избежание повреждения этих микроструктур стирающим валиком иметь превышающую некоторую максимальную величину площадь и поэтому отделены друг от друга перегородками 12 (фиг.4г). Эти перегородки 12 оканчиваются на уровне поверхности 9 печатной формы и имеют необходимую для возможности эффективного восприятия оказываемого стирающим валиком давления ширину.

1. Стальная печатная форма (8) для глубокой печати, на поверхности (9) которой имеется по меньшей мере один первый участок с печатающими структурами (10), предназначенными для получения оттиска методом глубокой печати, и по меньшей мере один второй участок с предназначенными для тиснения структурами (11), размер которых составляет менее 100 мкм и ближайшие к поверхности (9) печатной формы части которых расположены на расстоянии от 20 до 100 мкм ниже уровня поверхности (9) печатной формы.

2. Промежуточная форма (Z) для изготовления стальных печатных форм (8) для глубокой печати по п.1, имеющая по меньшей мере один первый сегмент (М) с выворотными структурами (10'), являющимися негативным отображением печатающих структур печатной формы для глубокой печати, и по меньшей мере один второй, отличный от первого сегмент (DD) с выворотными структурами (11'), являющимися негативным отображением предназначенных для тиснения структур, и имеющая формообразующую плоскость (9'), ближайшие к которой части выворотных структур (11'), являющихся негативным отображением предназначенных для тиснения структур, расположены на расстоянии от 20 до 100 мкм выше уровня этой формообразующей плоскости (9').

3. Промежуточная форма (Z) для изготовления стальных печатных форм (8) для глубокой печати по п.1, имеющая по меньшей мере один сегмент (М) с выворотными структурами (10'), являющимися негативным отображением печатающих структур печатной формы для глубокой печати, и выворотными структурами (11'), являющимися негативным отображением предназначенных для тиснения структур, и имеющая формообразующую плоскость (9'), ближайшие к которой части выворотных структур (11'), являющихся негативным отображением предназначенных для тиснения структур, расположены на расстоянии от 20 до 100 мкм выше уровня этой формообразующей плоскости (9').

4. Оригинальная печатная форма для изготовления промежуточной формы по п.3, имеющая печатающие структуры (10), предназначенные для получения оттиска методом глубокой печати, и по меньшей мере одно углубление (13), в которое вставлен штамп (D) для тиснения с предназначенными для тиснения структурами (11) таким образом, что ближайшие к поверхности оригинальной печатной формы (О) части этих предназначенных для тиснения структур (11) расположены на расстоянии от 20 до 100 мкм ниже уровня этой поверхности.

5. Объект изобретения по одному из пп.2-4, у которого размер предназначенных для тиснения структур составляет ≤100 мкм.

6. Объект изобретения по одному из пп.1-4, у которого размер предназначенных для тиснения структур (11) составляет от 5 до 100 мкм.

7. Объект изобретения по одному из пп.1-4, у которого предназначенные для тиснения структуры (11) выполнены таким образом, что они позволяют получать тиснением вызывающую дифракцию света рельефную структуру.

8. Объект изобретения по п.7, у которого размер предназначенных для тиснения структур (11) составляет менее 1 мкм.

9. Объект изобретения по одному из пп.1-4, у которого ближайшие к поверхности (9) печатной формы, соответственно к формообразующей плоскости (9') промежуточной формы части предназначенных для тиснения структур (11) удалены по меньшей мере на 40 мкм от поверхности (9) печатной формы, соответственно от формообразующей плоскости (9') промежуточной формы.

10. Объект изобретения по одному из пп.1-4, у которого ближайшие к поверхности (9) печатной формы, соответственно к формообразующей плоскости (9') промежуточной формы части предназначенных для тиснения структур (11) удалены по меньшей мере на 60 мкм от поверхности (9) печатной формы, соответственно от формообразующей плоскости (9') промежуточной формы.

11. Объект изобретения по одному из пп.1-4, у которого площадь участка с предназначенными для тиснения структурами (11) составляет менее 400 мм2, предпочтительно менее 100 мм2.

12. Объект изобретения по одному из пп.1-4, у которого несколько участков с предназначенными для тиснения структурами (11) образуют плоскую матрицу из предназначенных для тиснения структур.

13. Объект изобретения по одному из пп.1-4, у которого предназначенные для тиснения структуры (11) отделены от предназначенных для получения оттиска методом глубокой печати печатающих структур (10) или от другого участка с предназначенными для тиснения структурами (11) перегородкой (12), которая доходит до уровня поверхности (9) печатной формы, соответственно до уровня формообразующей плоскости (9') промежуточной формы и ширина которой составляет по меньшей мере 0,5 мм.

14. Способ изготовления промежуточной формы по одному из пп.2 и 5-13, заключающийся в том, что в оригинальной печатной форме (О) выполняют предназначенную для получения оттиска методом глубокой печати печатающую структуру (10) и с этой оригинальной печатной формы (О) изготавливают по меньшей мере одну матрицу (М), изготавливают штамп (D) для тиснения с предназначенными для тиснения структурами (11) и с этого штампа (D) для тиснения изготавливают по меньшей мере одну его копию (DD) и затем изготавливают промежуточную форму (Z) с формообразующей плоскостью (9') путем расположения рядом друг с другом одной или нескольких матриц (М, M1, M2, ...) и одной или нескольких копий (DD, DD1, DD2, ...) штампа для тиснения и их соединения между собой таким образом, чтобы ближайшие к формообразующей плоскости (9') части предназначенных для тиснения структур располагались на расстоянии от 20 до 100 мкм выше ее уровня.

15. Способ по п.14, в котором с промежуточной формы (Z) изготавливают стальную печатную форму (8) для глубокой печати.

16. Способ по п.15, в котором стальную печатную форму (8) для глубокой печати изготавливают с промежуточной формы (Z) методами гальванотехники.

17. Способ изготовления оригинальной печатной формы по одному из пп.4-13, заключающийся в том, что в оригинальной печатной форме (О) выполняют предназначенные для получения оттиска методом глубокой печати печатающие структуры (10), в снабженной предназначенными для получения оттиска методом глубокой печати печатающими структурами (10) поверхности оригинальной печатной формы (О) выполняют по меньшей мере одно углубление, изготавливают штамп (D) для тиснения с предназначенными для тиснения структурами (11) и затем этот штамп (D) для тиснения вставляют в указанное углубление (13) таким образом, чтобы ближайшие к поверхности оригинальной печатной формы (О) части предназначенных для тиснения структур (11) располагались на расстоянии от 20 до 100 мкм ниже уровня этой поверхности.

18. Способ по п.17, в котором с оригинальной печатной формы (О) со вставленным в выполненное в ней углубление (13) штампом (D) для тиснения прессованием изготавливают несколько матриц (M1, M2, ...), которые затем располагают рядом друг с другом и соединяют между собой в единую промежуточную форму (Z).

19. Способ по п.18, в котором с промежуточной формы (Z) изготавливают стальную печатную форму (8) для глубокой печати.

20. Способ по п.19, в котором стальную печатную форму (8) для глубокой печати изготавливают с промежуточной формы (Z) методами гальванотехники.

21. Способ изготовления стальной печатной формы (8) для глубокой печати по одному из пп.1, 5-13, заключающийся в том, что в стальной печатной форме (8) для глубокой печати выполняют предназначенные для получения оттиска методом глубокой печати печатающие структуры (10), а также гравированием выполняют в ней предназначенные для тиснения структуры (11) таким образом, чтобы ближайшие к поверхности печатной формы (8) для глубокой печати части этих предназначенных для тиснения структур (11) располагались на расстоянии от 20 до 100 мкм ниже уровня этой поверхности.

22. Способ по одному из пп.14-21, в котором размер предназначенных для тиснения структур (11) составляет ≤100 мкм.

23. Способ изготовления защищенного от подделки документа методом глубокой печати с использованием соответствующей стальной печатной формы по одному из пп.1, 5-13, заключающийся в том, что предназначенные для получения оттиска методом глубокой печати печатающие структуры (10) стальной печатной формы (8) для глубокой печати заполняют печатной краской, не заполняя при этом печатной краской предназначенные для тиснения структу