Пакетоизготавливающее и упаковочное устройство

Иллюстрации

Показать всеИзобретение относится к пакетоизготавливающим и упаковочным устройствам и, в частности, к таким, которые прикрепляют изготовленные пакеты к полосе. Пакетоизготавливающее и упаковочное устройство содержит узел изготовления пакетов, прикрепляющий узел, который прикрепляет к полосе пакеты, изготовленные в указанном узле изготовления пакетов. Указанный прикрепляющий узел содержит передающий механизм, который передает пакеты, изготовленные в узле изготовления пакетов, по диагонали вниз, и прикрепляющий механизм, который прикрепляет пакеты к полосе после того, как передающий механизм передаст пакеты. Пакетоизготавливающее и упаковочное устройство также содержит механизм поперечной сварки, который сваривает вертикальные концы пакетов. Указанный механизм поперечной сварки содержит пару сваривающих элементов, которые захватывают конец пакета и прикладывают к нему при перемещении вниз тепло и давление для сваривания конца, причем указанная пара сваривающих элементов отпускает конец пакета в позиции отпускания, которая зафиксирована в указанном устройстве независимо от того, на какое расстояние пара сваривающих элементов перемещается вниз, захватив пакет. Технический результат заключается в увеличении производительности устройства, уменьшении высоты, упрощении регулировки или конструкции механизма для прикрепления паетов. 3 н.з. и 10 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к пакетоизготавливающему и упаковочному устройству и, в частности, к пакетоизготавливающему упаковочному устройству, которое прикрепляет изготовленные пакеты к полосе.

Существуют пакетоизготавливающие и упаковочные устройства, которые при изготовлении пакетов заполняют их подлежащими упаковке изделиями, такими как закуски и сладости, действуя таким образом в качестве устройства, производящего пакеты и упаковки. Так, например, в вертикальном устройстве для изготовления пакетов и упаковки, которое называют машиной для изготовления подушкообразных упаковок, упаковочному материалу в виде листовой пленки с помощью формователя и трубы придают трубчатую форму. Затем взаимно перекрывающиеся продольные кромки трубы упаковочного материала термосваривают с помощью механизма продольной сварки, получая таким образом трубчатый упаковочный материал. Далее трубчатый упаковочный материал, из которого в итоге формируют пакет, заполняют из заполнительной трубки изделиями, подлежащими упаковке. Затем механизм поперечной сварки, расположенный ниже трубы, термосваривает верхний конец пакета и нижний конец следующего пакета, после чего режущее устройство разрезает термосваренный участок (поперечный сварной шов) посередине.

Также предлагалось, чтобы устройство для изготовления пакетов и упаковки имело дополнительную функцию надежного прикрепления изготовленных пакетов к полосе. Такие устройства неподвижно прикрепляют пакеты к полосе, одновременно оставляя небольшое пространство между пакетами. Таким образом, при продаже множество пакетов с закусками, сладостями и т.п. легко разместить посредством подвешивания полосы за один конец.

В опубликованной японской РСТ заявке WO 1997-508879 описано устройство, в котором механизм поперечной сварки выполняет термосваривание верхнего и нижнего концов пакетов и одновременно прикрепляет пакет к полосе. Кроме того, в патенте США 3864895 описано устройство, передающее изготовленный пакет в горизонтальном направлении и затем прикрепляющее пакет к полосе. Далее, в WO 98/52823 описано устройство, которое передает изготовленный пакет вниз и затем прикрепляет пакет к полосе.

Устройство, описанное в патенте США 3864895, подает трубчатый упаковочный материал сверху вниз, транспортирует в горизонтальном направлении пакеты, у которых верхние и нижние концы заварены механизмом поперечной сварки, а затем прикрепляет пакет к полосе. Иными словами, пакет сбрасывают в пространство под механизмом поперечной сварки и затем перемещают по горизонтали. Затем пакет прикрепляют к полосе в положении, разнесенном в плоскости ("планарно") от механизма поперечной сварки.

Однако для устройства, описанного в патенте США 3864895, затруднительно обеспечить изготовление пакетов с высокой скоростью, поскольку в этой конфигурации трубчатый упаковочный материал транспортируется в направлении сверху вниз. То есть пакеты свариваются механизмом поперечной сварки на своем верхнем и нижнем концах и затем перемещаются в горизонтальном направлении перпендикулярно направлению транспортировки. Иными словами, такое устройство изготавливает пакеты, а затем периодически выполняет операцию прикрепления этих пакетов к полосе, что ограничивает количество пакетов, которые могут быть изготовлены за единицу времени.

Далее, в устройстве, описанном в WO 98/52823, упаковочный материал транспортируется в направлении сверху вниз, пакеты изготавливаются механизмом поперечной сварки, и эти пакеты передаются прямо вниз без изменения направления передачи сверху вниз, и пакеты прикрепляются к полосе в положении, расположенном значительно ниже механизма поперечной сварки. Соответственно в отличие от устройства, описанного в патенте США 3864895, устройство, описанное в WO 98/52823, может изготавливать пакеты непрерывно и с большой скоростью.

Однако поскольку устройство, описанное в WO 98/52823, имеет конфигурацию, при которой изготовленные пакеты транспортируются прямо вниз и затем прикрепляются к полосе, для обеспечения высокой скорости работы устройства требуется сохранение большого расстояния по вертикали между механизмом, который прикрепляет пакеты к полосе, и механизмом поперечной сварки. Если это расстояние невелико, возникнет опасность того, что следующий изготавливаемый пакет зацепит предыдущий пакет, прикрепляемый к полосе. С учетом этого механизм, осуществляющий прикрепление пакетов к полосе, расположен в устройстве по WO 98/52823 значительно ниже механизма поперечной сварки. И соответственно устройство по WO 98/52823 имеет большую общую высоту, что нежелательно.

Кроме того, для увеличения количества пакетов, которые могут быть изготовлены за единицу времени подобным устройством, сваривающие элементы поперечного сварочного механизма должны перемещаться согласованно с перемещением трубчатого упаковочного материала, а верхний и нижний концы пакета должны термосвариваться путем приложения давления и тепла от сварочных элементов в момент, когда и трубчатый упаковочный материал, образующий пакет, и сварочные элементы сводятся вместе. Например, существует пакетоизготавливающее и упаковочное устройство, которое перемещает пару сваривающих элементов механизма поперечной сварки вниз при повороте сваривающих элементов, так что они описывают прямоугольную или D-образную траекторию. Таким образом, пакеты могут изготавливаться без прекращения транспортировки трубчатого упаковочного материала, образующего пакеты.

В подобных устройствах, предусматривающих перемещение сваривающих элементов вниз согласованно с транспортировкой пакета при изготовлении пакетов, длительность периода времени, в течение которого пара сваривающих элементов захватывает конец пакета, т.е. длительность периода времени, в течение которого к концу пакета (упаковочного материала) прикладывается давление и тепло от сваривающих элементов, варьируется в зависимости от типа упаковочного материала и размера пакетов, которые должны изготавливаться. Иными словами, в зависимости от типа упаковочного материала и размера пакетов, которые должны изготавливаться, изменяется и расстояние, на которое перемещается вниз пара сваривающих элементов, сжимая при этом упаковочный материал, из которого формируется пакет. Кроме того, в обычном устройстве подобного типа, когда требуется увеличить период времени, в течение которого сваривающие элементы захватывают конец пакета, должно увеличиваться расстояние, на которое перемещается вниз пара сваривающих элементов, захватившая упаковочный материал, из которого формируется пакет. И наоборот, если желательно сократить период времени, в течение которого сваривающие элементы захватывают конец пакета, укорачивают расстояние, на которое перемещается вниз пара сваривающих элементов, захватившая при этом упаковочный материал, из которого формируется пакет. Следовательно, в обычном устройстве этого типа положение по высоте и момент времени, когда пара сваривающих элементов отделяется от захваченного упаковочного материала (конца пакета), варьируют в зависимости от вида упаковочного материала и размеров пакета.

Однако, если варьировать положение пакета по высоте в устройстве, в котором происходит термосваривание верхнего и нижнего концов пакета механизмом поперечной сварки и на этом изготовление пакета завершается, механизм, прикрепляющий пакеты к полосе, должен оценивать положение изготовленного пакета по высоте в зависимости от размера пакета и вида упаковочного материала. В частности, механизм, прикрепляющий пакет к полосе, должен быть выполнен таким образом, чтобы он мог учитывать это изменение положения по высоте. В связи с этим возрастает стоимость механизма для прикрепления пакетов к полосе. Необходимо также точно регулировать этот механизм с учетом положения по высоте изготавливаемого пакета.

Исходя из вышесказанного существует потребность в пакетоизготавливающем и упаковочном устройстве, позволяющем решить указанные проблемы известных технических решений. Настоящее изобретение направлено на решение проблем известных технических решений, а также на решение других проблем, которые будут понятны специалисту в данной области техники из нижеследующего описания.

Существо изобретения

Задачей настоящего изобретения является создание пакетоизготавливающего и упаковочного устройства, которое может производить пакеты с большой скоростью при уменьшенной высоте устройства.

Другой задачей настоящего изобретения является создание пакетоизготавливающего и упаковочного устройства, которое упрощает регулировку или конструкцию механизма для прикрепления пакетов, который прикрепляет к полосе пакеты, у которых механизм поперечной сварки уже завершил сваривание концов каждого пакета.

Пакетоизготавливающее и упаковочное устройство согласно первому варианту изобретения включает узел изготовления пакетов и прикрепляющий узел. Узел изготовления пакетов выпускает пакеты, заполненные изделиями. Прикрепляющий узел прикрепляет к полосе пакеты, изготовленные в узле изготовления пакетов, и содержит передающий механизм и прикрепляющий механизм. Передающий механизм передает пакеты, изготовленные в узле их изготовления, по диагонали вниз. Прикрепляющий механизм прикрепляет пакеты к полосе после того, как передающий механизм передаст пакеты.

В данном варианте изобретения передающий механизм прикрепляющего узла передает изготовленные в соответствующем узле пакеты по диагонали вниз. Направление передачи пакетов по диагонали обеспечивает плавное перемещение пакета в течение ряда последовательных операций, от изготовления пакета до его прикрепления к полосе прикрепляющим узлом. Поэтому, даже при изготовлении пакетов в узле их изготовления с большой скоростью, прикрепление пакетов в прикрепляющем узле не создает больших проблем.

Кроме того, передающий механизм прикрепляющего узла в данном устройстве по изобретению передает изготовленные в соответствующем узле пакеты вниз по диагонали, а не прямо вниз. В результате можно уменьшить расстояние, на которое передающий механизм передает пакет вдоль вертикального направления пакета, когда стараются обеспечить, чтобы предыдущий пакет не зацепил следующий пакет, изготовленный в узле изготовления пакетов. Например, при большой длине пакета по вертикали и при незначительной толщине пакета расстояние передачи по вертикали должно равняться по меньшей мере длине пакета в случае, если пакет передается прямо вниз. Однако, если пакеты передаются вниз по диагонали и пакет сделан плоским в отношении его размера по толщине, следующий пакет не зацепит предыдущий пакет даже в том случае, когда их не разделяет расстояние, равное длине пакета по вертикали, и пакеты могут перекрывать друг друга. Таким образом, устройство согласно первому объекту изобретения имеет конструкцию, позволяющую избежать зацепления между предыдущим и следующим пакетами даже в том случае, когда пакеты изготавливаются непрерывно и с большой скоростью. Далее, пакеты, которые передаются передающим механизмом, прикрепляются клеем или сваркой к полосе, перемещенной к прикрепляющему механизму. Эта конструкция обеспечивается при уменьшении расстояния, на которое передающий механизм передает пакеты по вертикали.

Пакетоизготавливающее и упаковочное устройство согласно второму варианту изобретения является описанным выше устройством согласно первому объекту изобретения, в котором узел изготовления пакетов выдает изготовленные пакеты вниз. Кроме того, передающий механизм передает пакеты в позицию, в которой пакет, прикрепляемый к полосе, не зацепится со следующим пакетом, который будет выдан из узла изготовления пакетов.

В этом варианте обеспечивается надежный контроль возможности пересечения пакета, прикрепляемого к полосе прикрепляющим блоком, и следующего пакета, выданного из узла изготовления пакетов.

Пакетоизготавливающее и упаковочное устройство согласно третьему варианту изобретения является описанным выше устройством согласно первому и второму объектам изобретения, в котором указанное устройство содержит также рулон полосы и узел транспортировки полосы. Полоса разматывается с рулона. Узел транспортировки полосы передает полосу, размотанную с рулона, к прикрепляющему механизму.

В этом варианте изобретения полоса, размотанная с рулона, передается к прикрепляющему механизму узлом транспортировки полосы.

Пакетоизготавливающее и упаковочное устройство согласно четвертому объекту изобретения является описанным выше устройством согласно третьему объекту изобретения, которое дополнительно содержит механизм контроля натяжения. Механизм контроля натяжения является механизмом, поддерживающим на заданном уровне натяжение полосы, подаваемой узлом транспортировки полосы.

В этом варианте изобретения, поскольку натяжение полосы поддерживается механизмом контроля натяжения на заданном уровне, прикрепляющий механизм прикрепляющего узла равномерно прикрепляет пакеты к полосе, уменьшая проблемы, такие как пакеты, не прикрепленные к полосе.

Пакетоизготавливающее и упаковочное устройство согласно пятому варианту изобретения является описанным выше устройством согласно третьему объекту изобретения, в котором узел транспортировки полосы транспортирует к прикрепляющему механизму множество (несколько) полос. Далее, прикрепляющий механизм прикрепляет пакеты по меньшей мере к одной из множества полос.

В данном варианте изобретения к прикрепляющему механизму транспортируется множество полос, и пакеты прикрепляются к полосам. Например, к прикрепляющему механизму транспортируются две параллельные полосы, и пакеты привариваются к обеим полосам. Соответственно даже в случае, если пакет не прикрепится к одной из полос, цель этой операции будет достигнута, поскольку пакет будет прикреплен к другой полосе. Кроме того, при прикреплении пакетов к нескольким полосам возрастает надежность прикрепления. К тому же вместо множества полос возможно транспортировать к крепежному механизму одну полосу с шириной, эквивалентной ширине множества полос. Однако транспортировка нескольких узких полос позволяет уменьшить изгибание полос в процессе транспортировки по сравнению с транспортировкой одной широкой полосы.

Пакетоизготавливающее и упаковочное устройство согласно шестому варианту изобретения является устройством, описанным в связи с третьим вариантом изобретения, содержащим узел определения оставшегося количества. Узел определения оставшегося количества определяет количество полосы, остающейся в рулоне.

В данном варианте определение количества полосы, остающейся в рулоне, выполняемое узлом определения оставшегося количества, повышает удобство для оператора таких операций, как замена рулона полосы.

Узел определения оставшегося количества может также обнаруживать метку конца, прикрепленную к рулону полосы, или определять толщину заданной части рулона, или определять с помощью фотоэлемента присутствие полосы, разматываемой с рулона, или определять натяжение полосы, разматываемой с рулона. Любой из перечисленных способов позволяет определить количество полосы, остающейся в рулоне.

Пакетоизготавливающее и упаковочное устройство согласно седьмому варианту изобретения является устройством, описанным в связи с первым и вторым вариантами изобретения, в котором ниже узла изготовления пакетов имеется открытое пространство, расположенное с передней стороны относительно места, в котором узел изготовления пакетов выдает пакеты вниз. Далее передающий механизм транспортирует пакеты к задней стороне. Кроме того, данное устройство включает узел выдачи пакетов, прикрепленных к полосе. Узел выдачи пакетов, прикрепленных к полосе, выдает пакеты, прикрепленные к полосе прикрепляющим механизмом, к передней стороне.

Пакетоизготавливающее и упаковочное устройство согласно восьмому варианту изобретения включает в себя узел изготовления пакетов и прикрепляющий узел. Узел изготовления пакетов производит пакеты, заполненные изделиями. Узел изготовления пакетов содержит механизм поперечной сварки, который сваривает вертикальные концы пакетов. Механизм поперечной сварки содержит пару сваривающих элементов. Пара сваривающих элементов захватывает конец пакета и прикладывает к нему, при перемещении вниз, тепло и давление для заваривания конца. Пара сваривающих элементов отпускает конец пакета в позиции отпускания, зафиксированной в устройстве независимо от того, на какое расстояние пара сваривающих элементов перемещается вниз, захватив пакет. Прикрепляющий узел содержит прикрепляющий механизм, который прикрепляет пакеты, изготовленные в узле изготовления пакетов, к полосе в позиции прикрепления.

В данном варианте пара сваривающих элементов механизма поперечной сварки узла изготовления пакетов прикладывает к концу пакета тепло и давление при перемещении сваривающих элементов вниз. Таким образом, пакеты с заваренными концами прикрепляются в этом узле к полосе. Далее операция заваривания конца пакета поперечным сварочным механизмом завершается тем, что пара сваривающих элементов отпускает захват конца пакета. Изготовленный таким образом пакет прикрепляется в прикрепляющем узле к полосе. В ходе выполняемой в прикрепляющем узле операции прикрепления пакета к полосе, в случае, если положение изготовленного пакета на предыдущей стадии не зафиксировано, в прикрепляющем узле приходится использовать сложную конфигурацию или систему управления, чтобы учесть различия в положении пакетов. Чтобы избежать такой сложности и упростить конфигурацию и систему управления прикрепляющего узла, в данном варианте устройства позиция отпускания является зафиксированной. Иными словами, позиция по вертикали, в которой пара сваривающих элементов отпускает свой захват конца пакета, зафиксирована, упрощая таким образом конфигурацию и управление прикрепляющего узла.

Пакетоизготавливающее и упаковочное устройство согласно девятому варианту изобретения является устройством, описанным в связи с восьмым вариантом, в котором прикрепляющий узел имеет удерживающий механизм, который удерживает пакеты, изготовленные в узле изготовления пакетов. Позиция удерживания, в которой удерживающий механизм удерживает пакеты, зафиксирована относительно позиции отпускания.

Когда удерживающий механизм прикрепляющего узла удерживает изготовленный пакет, в устройстве по данному варианту позиция удерживания является зафиксированной. Это связано с тем, что операция сваривания, завершаемая, когда пара сваривающих элементов отпускает пакет, должна заканчиваться в фиксированной позиции отпускания. Иными словами, поскольку позиция отпускания зафиксирована, позиция удерживания пакета удерживающим механизмом может быть также зафиксирована в этом устройстве.

Кроме того, приемлемо, если удерживающий механизм удерживает конец пакета посредством захвата или используя механизм всасывания.

Пакетоизготавливающее и упаковочное устройство согласно десятому варианту изобретения является устройством, описанным в связи с девятым вариантом выполнения, в котором позиция прикрепления находится на расстоянии от указанной позиции удерживания, а прикрепляющий узел содержит также передающий механизм. Передающий механизм перемещает удерживающий механизм, так что пакеты, удерживаемые этим механизмом, перемещаются из позиции удерживания в позицию прикрепления. А именно передающий механизм передает пакеты из позиции удерживания в позицию прикрепления путем перемещения удерживающего механизма, удерживающего пакеты.

В данном варианте передающий механизм перемещает удерживающий механизм, удерживающий пакет. Эта операция осуществляет передачу пакета из позиции удерживания в позицию прикрепления. Затем пакет прикрепляется к полосе в позиции прикрепления. Таким образом, благодаря тому что позиция удерживания в устройстве согласно данному варианту выполнения является фиксированной, а устройство по изобретению обеспечивает передачу удерживающего механизма со стороны позиции закрепления на сторону позиции захвата и затем удержание пакета, можно упростить управление механизмом, передающим удерживающий механизм. Соответственно может быть упрощена конструкция передающего механизма.

Пакетоизготавливающее и упаковочное устройство согласно одиннадцатому варианту изобретения является устройством, описанным в связи с десятым вариантом, в котором при виде сверху позиция удерживания и позиция прикрепления смещены.

Поскольку в этом варианте положения позиции удерживания и позиции прикрепления отличаются, передающий механизм должен перемещать удерживающий механизм в направлении, включающем горизонтальную компоненту. Соответственно, если позиция удерживания не зафиксирована, конструкция и работа передающего механизма усложняются, что нежелательно. Поскольку в устройстве по восьмому варианту удерживающий механизм неподвижен, можно упростить конструкцию и работу передающего механизма.

Эти и другие задачи, аспекты и преимущества настоящего изобретения будут понятны специалисту в данной области из нижеследующего подробного описания, которое со ссылкой на сопровождающие чертежи раскрывает предпочтительный вариант выполнения настоящего изобретения.

Краткое описание чертежей

На чертежах:

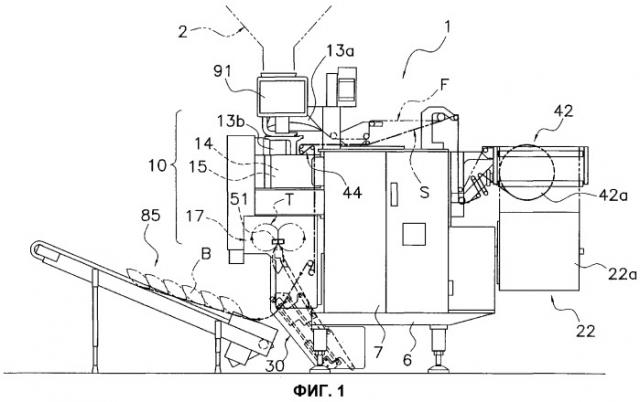

фиг.1 - вид сбоку пакетоизготавливающего и упаковочного устройства согласно одному из вариантов выполнения изобретения;

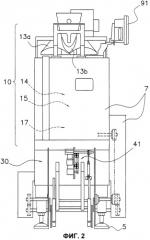

фиг.2 - вид спереди упомянутого устройства по фиг.1;

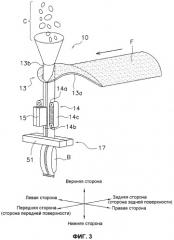

фиг.3 - схематичный вид в перспективе узла изготовления пакетов согласно варианту выполнения изобретения;

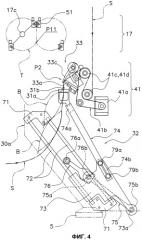

фиг.4 - схематичный вид сбоку узла прикрепления пакетов к полосе и узла транспортировки полосы согласно варианту выполнения изобретения;

фиг.5 - схематичный вид спереди узла прикрепления пакетов к полосе и узла транспортировки полосы согласно варианту выполнения изобретения;

фиг.6 - схематичный вид в перспективе удерживающего механизма согласно варианту выполнения изобретения;

фиг.7 - схема трансмиссии передающего механизма согласно варианту выполнения изобретения;

фиг.8 - схема привода нажимного элемента прикрепляющего механизма согласно варианту выполнения изобретения;

фиг.9 - схематичный вид сбоку, показывающий одно из положений узла прикрепления пакетов к полосе и узла транспортировки полосы согласно варианту выполнения изобретения;

фиг.10 - вид сбоку механизма контроля натяжения согласно варианту выполнения изобретения;

фиг.11 - блок-схема управления согласно варианту выполнения изобретения;

фиг.12 - схема перемещения сваривающих зажимов механизма поперечной сварки согласно варианту выполнения изобретения;

фиг.13 - схема другого перемещения сваривающих зажимов механизма поперечной сварки согласно варианту выполнения изобретения;

фиг.14 - вид в перспективе, показывающий пакеты, прикрепленные к полосе согласно варианту выполнения изобретения;

фиг.15 - вид в перспективе, показывающий пакеты, прикрепленные к полосам в модифицированном варианте выполнения изобретения.

Подробное описание предпочтительных вариантов выполнения

Ниже со ссылкой на чертежи описываются некоторые варианты выполнения изобретения. Специалисту в данной области будет понятно, что последующее описание вариантов выполнения приводится только в целях иллюстрации, но не для ограничения объема изобретения, определяемого прилагаемой Формулой изобретения и ее эквивалентами.

Общий обзор

На фиг.1 и 2 показаны соответственно виды сбоку и спереди пакетоизготавливающего и упаковочного устройства 1 вертикального типа согласно одному из вариантов изобретения. Устройство 1 является машиной, предназначенной для изготовления пакетов путем покрытия пленкой пищевых продуктов, например картофельных чипсов (далее упоминаются только картофельные чипсы), с последующим продольным и поперечным свариванием пленки, которой придают трубчатую форму. Кроме того, устройство 1 выполняет дополнительную функцию прикрепления изготовленных пакетов к полосе. Далее, на левой стороне фиг.1 показана передняя сторона устройства 1, а на правой стороне фиг.1 показана задняя сторона устройства 1.

Предусмотрено, что из весового дозатора 2, размещенного над устройством 1 по изобретению, под действием силы тяжести поступают порции картофельных чипсов в общем заданного веса.

Устройство 1 по изобретению содержит узел 10 изготовления пакетов, узел 22 удерживания рулона пленки, узел 30 прикрепления пакетов к полосе, узел 41 транспортировки полосы, узел 42 удерживания рулона полосы, транспортирующий конвейер 85 и узел управления 90 (см. фиг.11). За исключением транспортирующего конвейера 85 каждый из узлов прикреплен или установлен на раме 4, которая в свою очередь установлена на четырех опорах 5. Упомянутые узлы в основном закрыты кожухом 7 для безопасности.

Узел 22 удерживания рулона пленки

Узел 22 удерживания рулона пленки удерживает рулон 22а пленки F, с которого разматывают лист пленки F, подаваемой в формователь 13а узла изготовления пакетов 10, рассматриваемого ниже. Натяжение пленки F, разматываемой с рулона 22а, поддерживают на заданном уровне с помощью плавающего валика или подобного механизма, уменьшая таким образом провисание и изгибание пленки при транспортировке.

Кроме того, возле узла 22 удерживания рулона пленки расположен датчик 23 оставшегося количества пленки (см. фиг.11), который определяет оставшееся количество пленки F на рулоне 22а.

Узел 10 изготовления пакетов

Как показано на фиг.3, узел 10 изготовления пакетов имеет формующий механизм 13, который придает поступающей в него листовой пленке F трубчатую форму, протяжной ленточный механизм 14, который перемещает пленку F, которой придана трубчатая форма (далее упоминается как трубчатая пленка) вниз, механизм продольной сварки 15, выполняющий продольное сваривание перекрывающих друг друга частей трубчатой пленки, и механизм поперечной сварки 17, сваривающий верхний и нижний концы пакета В путем поперечного сваривания трубчатой пленки.

Формующий механизм 13

Формующий механизм 13 состоит из трубы 13b и формователя 13а. Труба 13b является элементом цилиндрической формы с отверстиями на верхнем и нижнем концах. Картофельные чипсы С, взвешенные весовым дозатором 2, поступают в отверстие на верхнем конце трубы 13b. Формователь 13а расположен таким образом, чтобы охватывать трубу 13b. Формователь 13а имеет такую форму, при которой листовая пленка F, размотанная с рулона 22а, получает форму трубки, когда пленка F проходит между формователем 13а и трубой 13b. Кроме того, труба 13b и формователь 13а формующего механизма 13 могут быть заменены трубами и формователями другого размера, в зависимости от размеров пакетов, которые предполагается выпускать.

Протяжной ленточный механизм 14

Протяжным ленточным механизмом является механизм, который втягивает и перемещает вниз трубчатую пленку, обернутую вокруг трубы 13b. Как показано на фиг.3, ленты 14с расположены справа и слева, а между ними размещена труба 13b. В протяжном ленточном механизме 14 ведущие ролики 14а и ведомые ролики 14b осуществляют вращение лент 14с, выполняющих функцию втягивания, перемещая при этом трубчатую пленку вниз. Кроме того, приводной двигатель роликов (на фиг.3 не показан) вращает ведущие ролики 14а и т.п. Поскольку приводные двигатели роликов являются обычными компонентами, хорошо известными в данной области, их конструкция здесь не рассматривается и подробно не описана.

Механизм 15 продольной сварки

Механизм 15 продольной сварки является механизмом, выполняющим продольное сваривание путем одновременного нагревания и прижатия к трубе 13b при постоянном давлении перекрывающих друг друга частей трубчатой пленки, обернутой вокруг трубы 13b. Механизм 15 продольной сварки расположен сбоку от трубы 13b и содержит нагреватель и нагревательную ленту. Нагревательная лента нагревается нагревателем и контактирует с взаимно перекрывающей частью трубчатой пленки.

Механизм 17 поперечной сварки

Механизм 17 поперечной сварки расположен ниже формующего механизма 13, протяжного ленточного механизма 14 и механизма 15 продольной сварки. Механизм 17 поперечной сварки содержит пару сваривающих зажимов (сварочных элементов) 51, каждый из которых имеет встроенный нагреватель (см. фиг.4). Пара сваривающих зажимов расположена соответственно с передней и с задней сторон трубчатой ленты, как показано на фиг.1 и фиг.4, и вращается таким образом, что описывает приблизительно D-образную траекторию Т, симметричную с передней и с задней стороны. Далее, в средней точке вращения, пара сваривающих зажимов 51 захватывает трубчатую пленку так, что эти зажимы прижимаются друг к другу, после чего выполняется сваривание путем приложения давления и тепла к тем участкам трубчатой пленки, которые образуют верхний и нижний концы пакета. Сваривающий зажим 51, расположенный с передней стороны трубчатой пленки, поддерживается валом 17с так, чтобы вращаться вокруг этого вала 17с. Вал 17с приводится во вращение двигателем 17а (см. фиг.11) и перемещается горизонтально вперед и назад шариковым винтовым механизмом (не показан) при работе двигателя 17b привода вала. Кроме того, сваривающий зажим 51, расположенный с задней стороны трубчатой пленки, аналогичным образом приводится во вращение двигателем 17а и перемещается горизонтально вперед и назад при работе двигателя 17b привода вала. Таким образом, вращение и перемещение по горизонтали пары сваривающих зажимов 51 позволяет получить приблизительно D-образную траекторию Т их перемещения. Кроме того, контроль вращающего момента приводного двигателя 17b регулирует давление, с которым пара сваривающих зажимов охватывает трубчатую пленку. Поскольку вращающие и приводные двигатели являются обычными компонентами, хорошо известными в данной области, их конструкция здесь не рассматривается.

Кроме того, внутри одного из зажимов, входящих в пару сваривающих зажимов 51, имеется встроенное режущее устройство (не показано). Встроенное режущее устройство расположено в центре участка поперечной сварки сваривающих зажимов 51 по высоте и предназначено для отрезания пакета В от последующей трубчатой пленки. Встроенные режущие устройства являются обычными компонентами, хорошо известными в данной области. Поэтому конструкция встроенных режущих устройств здесь не рассматривается и подробно не описана.

На фиг.12 и 13 показана операция поперечной сварки, выполняемая парой сваривающих зажимов 51. На фиг.12 показан один пример операции поперечной сварки, в котором сваривающие зажимы 51, выполнив оборот, захватывают трубчатую пленку в точке Р10 (см. фиг.12(а) и 12(b)), прикладывают к трубчатой пленке давление и тепло, одновременно перемещаясь вниз вместе с трубчатой пленкой, захваченной между зажимами 51, отпускают трубчатую пленку в точке Р11 и затем отделяются друг от друга (см. фиг.12(с) и 12(d)). Иными словами, между точкой Р10 и точкой Р11 сваривающие зажимы 51 поперечно сваривают трубчатую пленку, прикладывая давление и нагрев к трубчатой пленке при перемещении вниз с той же скоростью, что и трубчатая пленка. Далее встроенное режущее устройство разрезает трубчатую пленку, и пакет В сбрасывается вниз, отпустив трубчатую пленку, из которой в точке Р11 формируется пакет В (см. фиг.9).

На фиг.13 показан другой пример операции поперечной сварки. В этом случае сваривающие зажимы 51 выполняют оборот вокруг вала 17с, описывая траекторию Т2, имеющую приблизительно D-образную форму и отличающуюся от траектории Т. Сваривающие зажимы 51, выполнившие оборот, захватывают трубчатую пленку в точке Р12, которая располагается ниже упомянутой точки Р10 (см. фиг.13(а) и 13(b)). Сваривающие зажимы 51 затем прикладывают к трубчатой пленке давление и тепло, одновременно перемещаясь вниз, отпускают трубчатую пленку в точке Р11 и затем отделяются друг от друга (см. фиг.13(с) и 13(d)). Иными словами, сваривающие зажимы 51 поперечно сваривают трубчатую пленку, прикладывая давление и нагрев к трубчатой пленке при перемещении вниз с той же скоростью, что и трубчатая пленка, от точки Р12 к точке Р11. Далее, после разрезания пленки встроенным режущим устройством и отпускания трубчатой пленки, из которой в точке Р11 формируется пакет В, пакет В выдается вниз.

Длительность процесса сваривания в устройстве 1 по изобретению зависит от размеров изготавливаемого пакета В и материала используемой пленки F. Изменение длительности сварки определяется, главным образом, изменением периода времени, в течение которого пара сваривающих зажимов 51 сжимает части, образующие верхний и нижний концы пакета В. Длительность сварки можно изменять путем смещения, например изменения расстояния между точкой, в которой пара сваривающих зажимов 51 начинает захватывать трубчатую пленку, из которой будет сформирован пакет В, и точкой, в которой они отпускают трубчатую пленку. В данном случае, как показано на фиг.12 и 13, длительность сварки изменяют путем изменения высоты расположения точки, в которой пара сваривающих зажимов 51 начинает захватывать трубчатую пленку, из которой формируется пакет В. Управление парой сваривающих зажимов 51 осуществляется таким образом, что высота расположения точки, в которой пара сваривающих зажимов 51 отпускает трубчатую пленку, из которой формируется пакет В (положение отпускания), является фиксированной. Иными словами, как показано на фиг.4, фиг.12 и фиг.13, точка 11, в которой пара сваривающих зажимов 51 отпускает трубчатую пленку, из которой формируется пакет В, фиксирована внутри устройства 1 по изобретению вне зависимости от расстояния, на которое пара сваривающих зажимов 51 перемещается вниз, захватив трубчатую пленку.

Узел 30 прикрепления пакетов к полосе

Узел 30 прикрепления пакетов к полосе захватывает пакет В в положении, в котором сваривающие зажимы 51 механизма поперечной сварки 17 отделяются от изготовленного пакета В, и выполняет операцию прикрепления, передавая пакет В по диагонали вниз и затем сваривая пакет В с полосой S. Узел 30 прикрепления содержит удерживающий механизм 31, передающий механизм 32 и прикрепляющий механизм 33.

Удерживающий механизм 31

Удерживающий механизм 31 удерживает пакет В своими захватными рычагами 31b (см. фиг.6) в точке удерживания Р1 (см. фиг.9). Захватные рычаги 31b совершают оборот соответственно с передней и задней сторон, чтобы захватить верхнюю часть пакета В как с левой, так и с правой сторон. Точку удерживания Р1 устанавливают с учетом фиксированной точки Р11, в которой сваривающие зажимы 51 механизма поперечной сварки 17 отпускают пакет В. Подобно фиксированной точке Р11, точка удерживания Р1 тоже остается фиксированной и располагается в позиции ниже фиксированной точки Р11 по меньшей мере на заданное расстояние. Иными словами, точка удерживания Р1 остается в одной и той же позиции даже в том случае, когда размеры пакета В или материал пленки F изменяются.

Удерживающий механизм 31 содержит пару механизмов, симметричных с правой и левой сторон. Как показано на фиг.6, каждый механизм из этой пары содержит основной корпус 31а, два захватных рычага 31b, размещенных на верхней стороне основного корпуса 31а, пневмоцилиндр (не показан), встроенный в основной корпус 31а, и неподвижную часть 31с, прикрепленную к передающему механизму 32 (описана далее). Поскольку пневмоцилиндры являются обычной частью, хорошо известной в данной области, конструкция пневмоцилиндра здесь не рассматривается и подробно не проиллюстрирована. Захватные рычаги 31b поддерживаются основным корпусом 31а таким образом, что они могут поворачиваться вокруг вертикальных осей, параллельных передней и задней сторонам. Воздух под давлением поступает из средства подачи воздуха под давлением (не показано) через открывающийся и закрывающийся клапан к пневмоцилиндру, встроенному в основной корпус 31а. Когда пневмоцилиндр срабатывает, два захватных рычага 31b разворачиваются в направлениях, показанных пунктирными стрелками на фиг.6, и достигают положения, в котором концы захватных рычагов 31b сжимают боковые части пакета В спереди и сзади. Пара удерживающих механизмов - одного с левой и другого с пра