Формующая губка для изготовления последовательности запечатанных упаковок из трубы из листового упаковочного материала

Иллюстрации

Показать всеИзобретение относится к формующим губкам для изготовления последовательности запечатанных упаковок из трубы из листового упаковочного материала, наполненной наливаемым пищевым продуктом. Формующая губка (10а, 10b, 10a', 10b') для изготовления последовательности запечатанных упаковок из трубы (3) из листового упаковочного материала содержит запечатывающее средство (18, 19) для запечатывания поперечного сечения трубы (3) и формующее средство (26, 29) для придания заданной формы трубе (3) между двумя последовательными запечатанными поперечными сечениями. Формующее средство (26, 29) содержит первую и вторую поверхности (29, 26) для взаимодействия с трубой (3), которые проходят соответственно в направлении, поперечном к оси (А) трубы (3), и в направлении, параллельном оси (А) трубы (3). При этом первая поверхность (29) содержит выпуклый участок (28), который обеспечивает приложение давления к формуемым упаковкам для регулирования их наполнения. Технический результат заключается в совершенствовании известных технических решений и улучшении наполняемости упаковок продуктом. 6 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к формующей губке для изготовления последовательности запечатанных упаковок из трубы из листового упаковочного материала, наполненной наливаемым пищевым продуктом.

Более точно, настоящее изобретение относится к формующей губке, которая может быть использована на упаковочных машинах для непрерывного изготовления запечатанных упаковок наливаемых пищевых продуктов из трубы из упаковочного материала.

Известный уровень техники

Многие наливаемые пищевые продукты, такие как фруктовый сок, пастеризованное молоко или молоко ультравысокой пастеризации (подвергнутое ультравысокотемпературной обработке), вино, томатный соус и т.д., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковка с формой параллелепипеда, предназначенная для жидких или наливаемых пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированный товарный знак), которую образуют путем складывания и запечатывания ленты ламинированного упаковочного материала. Упаковочный материал имеет многослойную структуру, включающую в себя слой волокнистого материала, например бумаги, покрытого с обеих сторон слоями термосвариваемого пластика, например полиэтилена.

В случае асептических упаковок, предназначенных для продуктов длительного хранения, таких как молоко ультравысокой пастеризации, упаковочный материал также содержит слой материала, создающего барьер для кислорода, образованный, например, листом алюминия, который наложен на слой термосвариваемого пластика и, в свою очередь, покрыт другим слоем термосвариваемого пластика, образующим, в конце концов, внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Как известно, такие упаковки изготавливают на полностью автоматических упаковочных машинах, на которых из подаваемого в виде ленты упаковочного материала образуют непрерывную трубу. Ленту упаковочного материала стерилизуют на упаковочной машине, например, путем применения химического стерилизующего средства, такого как раствор перекиси водорода, которое после стерилизации удаляют, например испаряют путем нагрева, с поверхностей упаковочного материала.

Простерилизованную таким образом ленту упаковочного материала удерживают в замкнутой стерильной окружающей среде и сгибают в цилиндр и сваривают в продольном направлении для образования непрерывной трубы. Трубу из упаковочного материала подают в вертикальном направлении, параллельном ее оси, непрерывно заполняют стерилизованным или подвергшимся технологической обработке в стерильной среде пищевым продуктом и подают через станцию формования, в которой две или более пар формующих губок циклично и последовательно воздействуют на трубу для запечатывания ее вдоль расположенных на одинаковых расстояниях сечений и для образования непрерывной ленты подушкообразных упаковок, соединенных друг с другом соответствующими поперечными запечатывающими полосками, то есть проходящими в горизонтальном направлении, перпендикулярном оси трубы.

Более точно, в соответствии с возможным известным решением каждая пара губок шарнирно присоединена внизу к ползуну, перемещающемуся вверх и вниз вдоль вертикальной направляющей, параллельной трубе из упаковочного материала, так что по мере того, как ползун перемещается вертикально между положением верхней мертвой точки и положением нижней мертвой точки, губки раскрываются и закрываются по существу подобно книге вокруг трубы из упаковочного материала.

Для запечатывания трубы из упаковочного материала в поперечном направлении губки в каждой паре имеют соответствующие запечатывающие элементы, взаимодействующие с противоположными сторонами трубы и образованные, например, нагревательным элементом, предназначенным для локального расплавления контактирующих друг с другом слоев пластика упаковочного материала, и одним или несколькими прижимными элементами, изготовленными из эластомерного материала и предназначенными для обеспечения механической опоры для зажима трубы до требуемого давления.

Более точно, упаковочный материал, в котором барьерный слой образован листом электропроводящего материала, например алюминия, обычно термосваривают посредством так называемого процесса индукционной термосварки, в котором при зажиме двух губок вокруг трубы электрический ток индуцируется в алюминиевом листе и обеспечивает локальный нагрев алюминиевого листа, тем самым приводя к локализованному расплавлению термосвариваемого пластика.

При завершении операции термосваривания режущий элемент - носителем которого является, например, одна из двух губок - приводится в действие и взаимодействует с трубой из упаковочного материала для разрезания ее вдоль центральной линии поперечной запечатывающей полоски и, тем самым, отсоединения подушкообразной упаковки от нижнего конца трубы из упаковочного материала. Следовательно, нижний конец будет запечатан в поперечном направлении, и, как только ползун достигнет положения нижней мертвой точки, губки раскроются для избежания столкновения с верхней частью трубы; и подушкообразные упаковки подают на станцию конечного сгибания, где их сгибают механически в форму законченного параллелепипеда.

В одном известном решении, описанном и проиллюстрированном, например, в заявке на патент ЕР-А-1172299, носителями запечатывающих элементов обычно являются соответствующие горизонтальные, имеющие форму брусков части (bar portions) губок в каждой паре, которые над имеющими форму брусков частями имеют соответствующие открытые спереди, формующие лапки с С-образным профилем, которые после термосваривания, осуществляемого соответствующими запечатывающими элементами, взаимодействуют друг с другом для образования полости заданной формы и объема и которые охватывают и формуют трубу из упаковочного материала в конфигурацию с прямоугольным сечением.

Более точно, каждая формующая лапка содержит торцевую стенку, от противоположных боковых краев которой проходят соответствующие параллельные боковые стенки, которые взаимодействуют с соответствующими боковыми стенками другой формующей лапки для охватывания трубы из упаковочного материала.

Для регулирования наполнения изготавливаемых подушкообразных упаковок торцевые стенки каждой пары формующих лапок имеют соответствующие выпуклые участки, которые обеспечивают приложение давления к боковым стенкам упаковок или "сдавливают" боковые стенки упаковок для ограничения количества пищевого продукта внутри и, тем самым, получения заданной массы каждой упаковки.

Несмотря на то, что описанная выше система регулирования наполнения упаковок является в целом довольно эффективной, еще остается возможность ее дополнительного усовершенствования.

В частности, в случае небольших упаковок, то есть упаковок с боковыми стенками малой площади, для достижения заданного эффекта сдавливания должны использоваться выпуклые участки, которые резко выступают по отношению к торцевым стенкам соответствующих формующих лапок и которые могут привести к образованию упаковок с неприемлемыми формами. Кроме того, даже использование резко выступающих выпуклых участков не гарантирует заданной массы упаковки.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании формующей губки для изготовления последовательности запечатанных упаковок из трубы из листового упаковочного материала, предназначенной для обеспечения простого, связанного с низкими затратами решения вышеуказанных проблем.

В соответствии с настоящим изобретением создана формующая губка для изготовления последовательности запечатанных упаковок из трубы из листового упаковочного материала, наполненной наливаемым пищевым продуктом и подаваемой в направлении, параллельном ее продольной оси; причем указанная губка содержит запечатывающее средство для запечатывания поперечного сечения указанной трубы и формующее средство для придания заданной формы трубе между двумя последовательными запечатанными поперечными сечениями; причем формующее средство содержит первую и вторую поверхность, которые предназначены для взаимодействия с трубой и которые проходят соответственно в направлении, поперечном к оси трубы, и в направлении, параллельном оси трубы, отличающаяся тем, что указанная первая поверхность содержит выпуклый участок, который обеспечивает приложение давления к формуемым упаковкам для регулирования их наполнения.

Краткое описание чертежей

Два предпочтительных неограничивающих варианта осуществления настоящего изобретения будут описаны в качестве примера со ссылкой на сопровождающие чертежи, в которых:

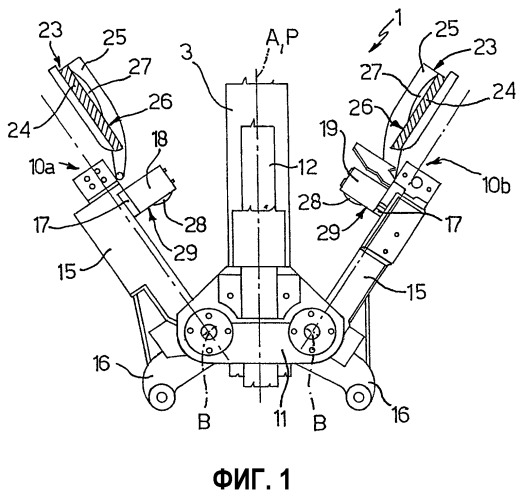

фиг.1 показывает схематичный вид сбоку пары формующих губок в соответствии с изобретением и воздействующих на трубу из листового упаковочного материала для запечатывания ее в поперечном направлении с образованием ленты из запечатанных упаковок;

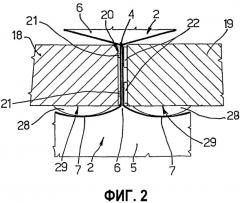

фиг.2 показывает выполненный с местным разрезом и в большем масштабе вид сбоку детали на фиг.1;

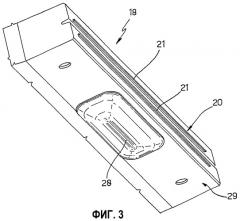

фиг.3 показывает выполненный в большем масштабе вид в перспективе части одной из губок по фиг.1; и

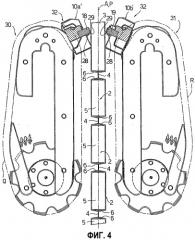

фиг.4 показывает схематичный вид сбоку места формования, содержащего некоторое количество формующих губок в соответствии с другим вариантом осуществления настоящего изобретения.

Лучший вариант осуществления изобретения

Позиция 1 на фиг.1 обозначает в целом рабочее место формования, предназначенное для изготовления последовательности запечатанных упаковок 2 наливаемого пищевого продукта, такого как пастеризованное молоко или молоко ультравысокой пастеризации, фруктовый сок, вино и т.д.

Более точно, рабочее место 1 может быть включено в упаковочную машину (не показанную) для непрерывного изготовления упаковок 2 из трубы 3 из листового упаковочного материала.

Упаковочный материал имеет многослойную структуру (не показанную) и содержит слой волокнистого материала, обычно бумаги, покрытый с обеих сторон соответствующими слоями термосвариваемого пластика, например полиэтилена. В случае асептических упаковок, предназначенных для продуктов длительного хранения, таких как молоко ультравысокой пастеризации, упаковочный материал также содержит слой материала, создающего барьер для кислорода, например лист алюминия, который наложен на слой термосвариваемого пластика и, в свою очередь, покрыт другим слоем термосвариваемого пластика, образующим, в конце концов, внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Трубу 3 образуют известным образом до рабочего места 1 по ходу путем сгибания в продольном направлении и сваривания ленты термосвариваемого листового материала, наполняют стерилизованным или подвергшимся технологической обработке в стерильной среде пищевым продуктом, подлежащим упаковыванию, и подают с помощью известных средств (не показанных) в вертикальном направлении, параллельном ее продольной оси А.

Как известно, например, из заявки на патент ЕР-А-1172299, рабочее место 1 взаимодействует с трубой 3 для термосваривания ее в расположенных на одинаковых расстояниях, поперечных сечениях с образованием вертикальной ленты из подушкообразных упаковок 2, соединенных друг с другом соответствующими запечатывающими полосками 4. Более точно, рабочее место 1 осуществляет термосварку каждой запечатывающей полоски 4 вдоль двух параллельных линий запечатывания (не показанных), между которыми запечатывающую полоску 4 затем разрезают известным образом для разделения упаковок 2.

Как частично показано на фиг.2, каждая из подушкообразных упаковок 2, изготовленных на рабочем месте 1, содержит основную часть 5 такой же формы и объема, как и у готовых - в показанном примере имеющих форму параллелепипеда - упаковок; и переходные части 6, соединяющие основную часть 5 с соответствующими соседними запечатывающими полосками 4. Каждая переходная часть 6 ограничена двумя слегка наклоненными сторонами 7, проходящими поперек к оси А, ограничивающими вместе с соответствующей основной частью 5 сплющенную полость с по существу треугольным сечением и имеющими общий край, от которого выступает запечатывающая полоска 4. На последующем рабочем месте сгибания (не показано) переходные части 6 каждой подушкообразной упаковки 2 загибают на соответствующую основную часть 5, так что стороны 7 каждой переходной части 6 выравниваются для образования торцевой стенки готовой упаковки.

Как, в частности, показано на фиг.1, рабочее место 1 содержит известным образом две пары губок 10а, 10b (из которых ниже показана и подробно описана только одна пара), которые циклично и последовательно воздействуют на трубу 3.

Губки 10а, 10b в каждой паре шарнирно присоединены внизу к соответствующему ползуну 11, перемещающемуся вверх и вниз вдоль соответствующей вертикальной направляющей 12, параллельной трубе 3 из упаковочного материала. Более точно, губки 10а, 10b в каждой паре проходят симметрично с противоположных сторон от вертикальной плоскости Р, проходящей через ось А трубы 3, и шарнирно присоединены к соответствующему ползуну 11 вокруг соответствующих горизонтальных осей В так, чтобы обеспечить их раскрытие и закрытие по существу подобно книге вокруг трубы 3, когда ползун 11 перемещается вверх и вниз.

Направляющие 12 размещены с диаметрально противоположных сторон тубы 3 и расположены симметрично по отношению к плоскости (не показанной), перпендикулярной к плоскости Р и проходящей через ось А трубы 3.

Две пары губок 10а, 10b поочередно взаимодействуют с трубой 3 из упаковочного материала для захвата и термосваривания ее вдоль расположенных на одинаковых расстояниях, поперечных сечений. Управление перемещением каждого ползуна 11 вверх/вниз и движением раскрытия/закрытия губок 10а, 10b осуществляется известным образом - не описанным, поскольку необходимость в этом отсутствует для четкого понимания настоящего изобретения - с помощью приводного узла (не показанного), содержащего пары вертикальных тяг, в свою очередь, управляемых вращающимися кулачками или серводвигателями.

Каждая губка 10а, 10b по существу содержит основной корпус 15, выполненный по существу в виде четырехугольной плиты, который вблизи нижнего конца шарнирно присоединен к соответствующему ползуну 11 и служит опорой соответствующему выступающему приводному рычагу 16, взаимодействующему с приводным узлом.

Губки 10а, 10b также содержат соответствующие опорные рычаги 17, которые прикреплены к верхним концам соответствующих основных корпусов 15 и которые выступают от основных корпусов 15 в направлении, параллельном соответствующим осям В, так, чтобы располагаться с противоположных сторон трубы 3.

Выступающие части опорных рычагов 17 губок 10а, 10b снабжены соответствующими запечатывающими элементами 18, 19 - в показанном примере выполненными в виде брусков в форме параллелепипеда - предназначенными для взаимодействия с трубой 3. Как показано на сопровождающих чертежах, запечатывающий элемент 18 может включать в себя, например, индуктор 20, имеющий две прямолинейные горизонтальные активные поверхности 21 для генерирования тока в алюминиевом слое упаковочного материала и обеспечения локализованного, обусловленного эффектом Джоуля расплавления контактирующих друг с другом, пластиковых слоев упаковочного материала; и запечатывающий элемент 19 может включать в себя пару прижимных опорных пластин 22, изготовленных из эластомерного материала и обеспечивающих механическую опору для зажима трубы 3 до требуемого давления у активных поверхностей 21 индуктора 20.

Над соответствующими запечатывающими элементами 18, 19 опорные рычаги 17 губок 10а, 10b снабжены соответствующими открытыми спереди, формующими лапками 23 с С-образным профилем, которые после термосваривания в поперечном направлении, осуществляемого соответствующими запечатывающими элементами 18, 19, взаимодействуют друг с другом для образования полости заданной формы и объема и которые охватывают и формуют трубу 3 в конфигурацию с прямоугольным сечением.

Более точно, формующая лапка 23 каждой губки 10а, 10b содержит торцевую стенку 24, от противоположных боковых краев которой проходят соответствующие параллельные боковые стенки 25, которые взаимодействуют с соответствующими боковыми стенками 25 формующей лапки 23 другого зажима 10b, 10а для охватывания трубы 3 из упаковочного материала.

Следовательно, каждая формующая лапка 23 образует поверхность 26, предназначенную для взаимодействия с трубой 3 и проходящую в направлении, параллельном оси А трубы 3.

Для регулирования наполнения изготавливаемых подушкообразных упаковок 2 поверхности 26 каждой пары формующих лапок 23 у торцевых стенок 24 предпочтительно выполнены с соответствующими выпуклыми участками 27, которые обеспечивают приложение давления к противоположным стенкам основной части 5 упаковок 2 или сдавливают противоположные стенки основной части 5 упаковок 2.

Важным признаком настоящего изобретения является то, что каждая губка 10а, 10b также имеет дополнительный выпуклый участок 28, выступающий от поверхности 29, который служит границей соответствующего запечатывающего элемента 18, 19, проходит поперек к оси А и обращен в противоположную сторону по отношению к соответствующей формующей лапке 23. То есть поверхность 29 образует расположенную дальше всего по ходу часть каждого запечатывающего элемента 18, 19 в направлении перемещения трубы 3.

При формовании каждой упаковки 2 выпуклые участки 28 каждой пары зажимов 10а, 10b прижимаются к соответствующим сторонам 7 переходной части 6, запечатываемой у соответствующих запечатывающих элементов 18, 19, и совместно с воздействием, оказываемым выпуклыми участками 27 другой пары зажимов 10а, 10b на основную часть 5 упаковки 2, сдавливают упаковку 2, так сказать, для ограничения количества пищевого продукта в упаковке и регулирования, тем самым, массы упаковки 2, выходящей из рабочего места 1 и, следовательно, из упаковочной машины.

В соответствии с другим вариантом осуществления настоящего изобретения, показанным на фиг.4, запечатывающие элементы 18, 19, выполненные с соответствующими выпуклыми участками 28, могут быть предпочтительно включены в цепное формующее устройство или рабочее место, обозначенное в целом позицией 1', такого типа, как раскрыто и описано в заявке на Европейский патент ЕР-А-0887263, которая полностью включена в данную заявку путем ссылки.

В частности, как известно, рабочее место 1' по существу содержит пару цепных конвейеров 30, 31, снабженных соответствующими первой и второй губками 10а', 10b' (только одна пара которых показана), несущими соответствующие запечатывающие элементы 18, 19 и приспособленными для взаимодействия друг с другом для взаимодействия с трубой 3 из упаковочного материала, подаваемой вдоль оси А.

Конвейеры 30, 31 образуют соответствующие бесконечные траектории Q и R, вдоль которых подаются соответствующие губки 10а', 10b' и которые проходят с противоположных сторон от оси А.

Каждый конвейер 30, 31 содержит шарнирно-сочлененную цепь 32 (показанную только частично), которая проходит вдоль соответствующей траектории Q, R и звенья которой образованы соответствующими губками 10а', 10b'.

Запечатывающие элементы 18, 19 могут представлять собой неотъемлемую часть корпуса соответствующих губок 10а', 10b' или могут быть прикреплены к нему.

Аналогично тому, что было описано и показано в связи с губками 10а, 10b, губки 10а', 10b' в их верхней части могут быть снабжены соответствующими формующими лапками 23.

Преимущества формующих губок 10а, 10b, 10а', 10b' согласно настоящему изобретению будут ясны из вышеприведенного описания.

В частности, обеспечение выпуклых участков 28 на поверхностях 29 запечатывающих элементов 18, 19 каждой пары губок 10а, 10b, 10а', 10b' в дополнение к выпуклым участкам 27 на формующих лапках 23 позволяет точно регулировать давление сдавливания и конечную массу формуемых упаковок 2 без ухудшения формы упаковок. Это достигается, главным образом, благодаря дополнительным выступающим участкам 28, обеспечивающим возможность использования менее резко выступающих выпуклых участков 27 на формующих лапках 23, в результате чего устраняются отрицательные воздействия со стороны выпуклых участков 27, взаимодействующих с боковыми стенками небольших упаковок.

Ясно, что могут быть выполнены изменения формующих губок 10а, 10b, 10а', 10b', описанных и проиллюстрированных здесь, которые, тем не менее, не выходят за объем притязаний сопровождающей формулы изобретения.

1. Формующая губка (10а, 10b, 10a', 10b') для изготовления последовательности запечатанных упаковок (2) из трубы (3) из листового упаковочного материала, наполненной наливаемым пищевым продуктом и подаваемой в направлении, параллельном ее продольной оси (А), причем указанная губка (10a, 10b, 10a', 10b') содержит запечатывающее средство (18, 19) для запечатывания поперечного сечения трубы (3) и формующее средство (26, 29) для придания заданной формы трубе (3) между двумя последовательными запечатанными поперечными сечениями, причем формующее средство содержит первую и вторую поверхности (29, 26) для взаимодействия с трубой (3), которые проходят соответственно в направлении, поперечном к оси (А) трубы (3), и в направлении, параллельном оси (А) трубы (3), отличающаяся тем, что первая поверхность (29) содержит выпуклый участок (28), который обеспечивает приложение давления к формуемым упаковкам (2) для регулирования их наполнения.

2. Губка по п.1, отличающаяся тем, что вторая поверхность (26) имеет дополнительный выпуклый участок (27) для приложения давления к формуемым упаковкам (2).

3. Губка по п.1 или 2, отличающаяся тем, что запечатывающие средства содержат зажимную часть (18, 19), взаимодействующую с поперечными сечениями для запечатывания трубы (3) и образующую в части, расположенной дальше по ходу по отношению к направлению перемещения трубы (3), первую поверхность (29), от которой выступает соответствующий выпуклый участок (28).

4. Губка по п.3, отличающаяся тем, что зажимная часть (18) включает в себя нагревательное средство (20) для локального нагрева упаковочного материала трубы (3).

5. Губка по п.3, отличающаяся тем, что зажимная часть (19) включает в себя прижимное средство (22), изготовленное из упругоподатливого материала.

6. Губка по п.2, отличающаяся тем, что она содержит С-образную формующую лапку (23), образующую по отношению к трубе (3) вторую поверхность (26), имеющую дополнительный выпуклый участок (27).

7. Губка по п.6, отличающаяся тем, что формующая лапка (23) расположена спереди по ходу от зажимной части (18, 19) по отношению к направлению перемещения трубы (3).