Способ непрерывного получения ароматической дикарбоновой кислоты

Иллюстрации

Показать всеИзобретение относится к способу непрерывного получения терефталевой или изофталевой кислоты жидкофазным окислением соответствующего диалкилароматического углеводорода. Техническая задача - получение кислоты стабильного качества. Предложен способ, позволяющий добиться стабильности процесса окисления для получения терефталевой или изофталевой кислоты стабильного качества и проведения окисления с экономией ресурсов и энергии. Для приготовления реакционного растворителя используется, по меньшей мере, часть маточного раствора, отделенного от полученной кислоты, концентрацию катализатора в маточном растворе измеряют заранее и затем концентрацию катализатора окисления постоянно корректируют путем регулирования с прямой связью (независимо от содержания воды). Заданные количества растворителя и ароматического углеводорода в качестве сырья непрерывно подают в реактор окисления для окисления ароматического углеводорода молекулярным кислородом и концентрацию воды в возвращаемом конденсате из реактора измеряют и регулируют выводимым количеством возвращаемого конденсата для стабилизации концентрации воды в реакционной системе, в результате получая дикарбоновую кислоту. Температура окисления поддерживается постоянной в результате регулирования давления, и концентрация кислорода в отходящем газе поддерживается постоянной регулированием подачи кислородсодержащего газа. 10 з.п. ф-лы, 8 ил.

Реферат

Уровень техники

Изобретение относится к способу непрерывного получения ароматической дикарбоновой кислоты жидкофазным окислением диалкилароматического углеводорода с получением кислоты стабильного качества, в частности к способу непрерывного получения терефталевой кислоты и изофталевой кислоты.

Способ непрерывного получения карбоновых кислот жидкофазным окислением молекулярным кислородом (или кислородсодержащим газом) в присутствии катализатора, содержащего соединение тяжелого металла и соединение, являющееся донором брома (далее комбинация соединений металла и брома будет называться катализатором окисления), в уксусной кислоте в качестве растворителя описан в патентной заявке JP-B-39-8818. Этот способ широко применяется/реализуется в промышленном получении карбоновых кислот, основанном на описанном в патенте способе. В частности, непрерывном способом получают в крупном масштабе терефталевую и изофталевую кислоты, так как они широко применяются в промышленности.

Жидкофазное окисление алкилароматического углеводорода, являющееся основой способа, представляет собой мгновенную свободнорадикальную реакцию алкилароматического углеводорода с активированным кислородом. Так как на протекающую в реакторе реакцию непосредственно влияет много параметров, последовательно исследовано влияние на реакцию каждого из них при поддержании постоянными значения других параметров. Предложен способ получения, учитывающий все эти влияния в целом.

Кроме того, в патентных заявках JP-A-50-32140 и JP-A-10-259160 в качестве производственной системы предложен способ, в котором получаемую ароматическую карбоновую кислоту отделяют от смеси продуктов окисления и, по меньшей мере, часть образующегося маточного раствора без дополнительной его обработки рециркулируют для повторного использования в качестве растворителя.

Таким образом, при промышленном способе получения ароматической карбоновой кислоты как на реакцию, так и на повторное использование образующегося маточного раствора в результате его рециркуляции влияют многие параметры. Количество рециркулируемого маточного раствора и содержание в нем катализатора и воды могут меняться в зависимости от способа переработки растворителя после стадии окисления, и приготовление реакционного растворителя дополнительно увеличивает число параметров, влияющих на окисление. Поэтому при получении в установках непрерывного действия на окисление влияет большее количество параметров, что, в свою очередь, приводит к менее стабильному процессу окисления.

Поэтому способ сложен и неэффективен для непрерывного и стабильного получения в течение длительного периода времени в промышленном масштабе, хотя стадия окисления может быть эффективно проведена в течение непродолжительного периода времени в результате независимого друг от друга регулирования индивидуальных параметров, которые определяют условия проведения реакции, как описано в вышеприведенных патентных заявках.

Рециркулируемый маточный раствор содержит высокую концентрацию воды и в результате некоторых потерь в реакционной системе (величина потерь изменяется от 15 до 50 вес.%), связанных с протеканием реакции, более низкую концентрацию катализатора окисления и меньшее количество брома. Для приготовления реакционного растворителя из маточного раствора необходима регенерированная уксусная кислота и добавление компонента катализатора для одновременного поддержания его количества и состава (с индикацией соответствующих концентраций кобальта, марганца, брома и воды) внутри регулируемых диапазонов. Однако на практике трудно приготовить реакционный растворитель стабильного состава для подачи его в реактор. Изменение состава реакционного растворителя так неблагоприятно влияет на каталитическую активность, что приводит к меньшей стабильности процесса окисления и качества получаемой карбоновой кислоты. Наряду с этим на процесс окисления, а также на давление и температуру реакции влияет изменение концентрации воды, ингибитора реакции, что в результате делает реакцию саму по себе менее стабильной.

Кроме того, установлено компромиссное соотношение между качеством карбоновой кислоты (зависящей от содержания примесей, представленных 4-карбоксибензальдегидом (4-КБА)), получаемой окислением в среде уксусной кислоты, и величиной потерь уксусной кислоты в результате окислительной деструкции в связи с возможным окислением, как описано в патентных заявках JP-A-51-127037 и JP-A-51-136642. Поэтому для эффективного и стабильного проведения реакции окисления и обеспечения более высоких экономических показателей получения и стабильности качества продукта при получении карбоновой кислоты в промышленном масштабе необходимо тщательно проанализировать ситуацию с компромиссом между более высокой чистотой карбоновой кислоты и более низкими потерями уксусной кислоты.

Сущность изобретения

Традиционная блок-схема получения ароматической дикарбоновой кислоты приведена на фиг.8, где стадия окисления изображена в центральной части схемы, и далее будет в целом описан способ с теми проблемами, которые следует решить.

Прежде всего, в качестве смесителя используют емкость 101 для подачи в нее п-ксилола, в которой осуществляют смешение углеводородного сырья с растворителем, или приготовление в ней растворителя, как описано в патентных заявках JP-A-10-218837 и JP-A-10-259160.

Емкость 101 используют для приготовления реакционного растворителя из рециркулируемого/повторно используемого маточного раствора из резервуара 110 и уксусной кислоты (свежей/регенерированной уксусной кислоты) и для восполнения количества катализатора окисления вне зависимости от того, вводится сырье, п-ксилол или нет, и, кроме того, для корректировки состава заранее приготовленного растворителя путем использования свежего катализатора в виде соединения металла (в форме раствора или жидкости) и свежего соединения брома (в форме раствора или жидкости) для восполнения дефицита в растворителе металлического катализатора и брома. Дефицит металлического катализатора и брома определяют измерением их концентраций (анализируемых по позиции A10) и рассчитывают требуемые количества свежих соединений металла и брома соответственно (анализатор/регулятор потока, AFC10). При введении сырья, п-ксилола, смеситель сырья 101 используют для обеспечения подачи п-ксилола, восполнения количества растворителя, чтобы оно удовлетворяло заданному его соотношению к п-ксилолу (концентрации п-ксилола), и также для восполнения количества катализатора окисления (концентрации катализатора) при получении их них смеси. С другой стороны, когда сырье, п-ксилол, не добавляют, эту емкость используют для восполнения до заданного значения количества растворителя, а также катализатора окисления (концентрации катализатора) при приготовлении реакционного растворителя. Проводят анализ состава полученной таким образом смеси (или растворителя), который затем корректируют путем регулирования с обратной связью.

При такой методике количество растворителя может быть восполнено до его заданного соотношения к сырью, п-ксилолу (относительного расхода растворителя или концентрации п-ксилола), но концентрация или состав катализатора окисления не могут быть быстро, без задержки, восстановлены, так как меняется количество циркулирующего маточного раствора и концентрация в нем катализатора, что приводит к нестабильности процесса приготовления. Кроме того, при циркуляции маточного раствора практически не удается регулировать содержание воды, которое достигает в нем высокого уровня.

Для преодоления такой проблемы часть возвращаемого конденсата из реактора окисления 2 выводят снизу из газожидкостного сепаратора 104 и подают в реактор окисления 102 такое соответствующее количество свежей уксусной кислоты, чтобы содержание воды в реакционном растворе, которое может повышаться из-за высокого содержания воды в растворителе и образования воды в результате реакции, поддерживалось при постоянном значении (15 вес.%) или меньше, как описано в патентной заявке JP-A-50-32140. При осуществлении в промышленном масштабе непрерывного способа подачу уксусной кислоты, соответствующую выведенному конденсату, осуществляют заранее в емкость для смешения сырья 101, чтобы поддерживать содержание воды в маточном растворе на уровне 15 вес.% или ниже.

При таком подходе изменение количества выводимого конденсата (увеличивающееся или уменьшающееся) является эффективной мерой для изменения содержания воды (более высокого или более низкого) в реакционном растворе, но это может привести к нарушению материального баланса в реакционной системе и, таким образом, сделать процесс окисления нестабильным. Изменение подачи уксусной кислоты приводит к изменению содержания материалов (содержания катализатора и воды) в емкости для смешения сырья 101 и состава приготовленной в ней содержащей сырье смеси, что также приводит к нестабильному окислению.

Более конкретно, под дополнительно вводимой уксусной кислотой подразумевают регенерированную уксусную кислоту, выводимую снизу ректификационной колонны дегидратации 112 с содержанием воды около 5 вес.% (от 2 до 10 вес.%). Содержание воды в уксусной кислоте может постоянно меняться. Следует отметить, что под свежей/регенерированной уксусной кислотой имеют в виду уксусную кислоту, необязательно восполняемую за счет свежей промышленной уксусной кислоты (уксусной кислоты 99,5 вес.% чистоты), и она соответствует по качеству регенерированной уксусной кислоте. К свежей/регенерированной уксусной кислоте добавляют отмытую уксусную кислоту, которую получают промывкой/абсорбцией паров уксусной кислоты из отходящего реакционного газа на нижней тарелке абсорбера газа высокого давления 105. Такое добавление промытой уксусной кислоты может приводить к значительному изменению содержания воды в свежей/регенерированной уксусной кислоте, подаваемой для приготовления реакционного растворителя в емкость для смешения сырья 101.

При применении метода, в котором полученную твердую терефталевую кислоту после ее отделения в сепараторе типа "твердая фаза-жидкость" 107 промывают уксусной кислотой и промывную (отработанную) жидкость смешивают с маточным раствором для рециркуляции/повторного использования, в маточном растворе может также меняться содержание катализатора и воды в зависимости от количества промывной (отработанной) жидкости в смеси.

Таким образом, в традиционном способе промышленного получения ароматической дикарбоновой кислоты содержащая сырье смесь, приготовленная в емкости для смешения сырья 101, может в любой момент изменить ряд технологических параметров (относительный расход растворителя, концентрацию и состав катализатора, содержание воды). Этот способ является неэффективным, так как в нем, в частности, не применяются меры контроля, позволяющие точно регулировать изменяющееся содержание воды.

Что касается реактора окисления 102, то заданное количество смеси, содержащей сырье (содержащей п-ксилол), или реакционный растворитель из смесителя сырья 101 подают в реактор вместе с заданным количеством п-ксилола, подаваемым, если необходимо, по другой линии (не показанной); и одновременно вводят через нижнюю часть в реактор 102 заданное количество кислородсодержащего газа (обычно воздуха) для проведения окисления.

В реакторе 102 окисление происходит в жидкой фазе в определенном интервале температур при поддержании в системе повышенного давления. Из реактора 102 через верх отводится значительное количество тепла экзотермической реакции отходящим газом реакции (отходящим газом), содержащим пары растворителя, образующиеся в реакционной системе. Отходящий газ, содержащий образовавшийся пар, затем подают в конденсатор/холодильник 103, расположенный выше реактора 102, для конденсации почти всего образовавшегося пара, и полученный конденсат улавливают газожидкостным сепаратором 104 (при 100°C или ниже) и возвращают в реактор 102. Поэтому такое конструктивное оформление системы позволяет почти полностью сохранить в системе уксусную кислоту (содержащую воду уксусную кислоту), используемую в качестве реакционного растворителя. Так как необходимо, чтобы содержание воды в реакционном растворе поддерживалось на заданном уровне или ниже, для того чтобы рециркулировать или как-либо иначе использовать маточный раствор, часть конденсата, возвращаемого в реактор 102, выводят.

До такого частичного вывода конденсата в емкость смешения сырья 101 подают соответствующее количество уксусной кислоты, как описано выше. Вывод конденсата, подача уксусной кислоты и содержащейся в ней воды приводит к изменению содержания воды, концентрации и состава катализатора. В связи с этим традиционный способ неблагоприятно влияет на реакционную способность системы. Температура реакции также изменяется, так как реактор 102 находится под давлением, что приводит к менее стабильному окислению.

Что касается продукта, то смесь продуктов, содержащую полученную терефталевую кислоту, выдерживают в реакторе 102 в течение заданного периода времени, а затем направляют во второй реактор окисления (не показан) при более низком давлении, чем в реакторе 102, следуя показаниям регулятора уровня жидкости LIC, которым снабжен реактор 102, и подвергают окончательному дополнительному окислению. Далее продукт направляют в кристаллизатор 106 и охлаждают при пониженном давлении для кристаллизации терефталевой кислоты.

Реактор второго окисления используют для того, чтобы доокислить присутствующие в смеси продуктов, поданной из реактора первого окисления 102, небольшие количества непрореагировавшего п-ксилола и промежуточных соединений реакции, таких как 4-КБА, как описано в патентных заявках JP-A-51-39642 и JP-A-56-10138. Это окисление проводят при такой же температуре, как в первом реакторе окисления 102, или ниже.

Кристаллическую терефталевую кислоту, образовавшуюся в маточном растворе в кристаллизаторе 106, затем направляют в сепаратор типа "твердая фаза-жидкость" 107 при многократной ее рециркуляции в продуктовую смесь и отделяют, и промывают для получения извлекаемого осадка терефталевой кислоты, который пропитан промывной жидкостью (уксусной кислотой). Осадок затем направляют в сушилку 108 и сушат для получения конечного продукта, терефталевой кислоты.

Отделенный маточный раствор хранят некоторое время в емкости для маточного раствора 110 и рециркулируют для приготовления реакционного растворителя. Уксусную кислоту обычно используют для промывки выделенной терефталевой кислоты, и промывная уксусная кислота (отработанная) может храниться некоторое время в емкости 111 для повторного ее использования вместе с маточным раствором для приготовления реакционного растворителя.

Для стабилизации реакции окисления непрерывного способа окисления для промышленного получения ароматической карбоновой кислоты важно приготовить стабильный реакционный растворитель и важно стабилизировать подачу реакционного растворителя и его отношение к вводимому сырью, диалкилароматическому углеводороду (относительный расход растворителя), а также концентрацию и соотношение компонентов в катализаторе и концентрацию воды в реакционной системе, как детально описано выше. Также необходимо стабилизировать температуру и давление реакционной системы, и время пребывания сырья в ней.

Однако реакционный растворитель готовят из маточного раствора, в котором меняются содержание воды, концентрации катализатора и брома и их соотношение в каталитической композиции (содержание воды от 8 до 15 вес.%, концентрации катализатора и брома и отношение брома к металлу переменны), и уксусной кислоты с переменным содержанием воды (свежей/регенерированной уксусной кислоты с содержанием воды от 2 до 10 вес.%). Реакционный растворитель должен быть приготовлен так, чтобы стабилизировать относительный расход растворителя (его отношение к вводимому сырью, диалкилароматическому углеводороду) и содержание воды, а также концентрацию и соотношение компонентов катализатора окисления в реакционной системе при балансе введенного реакционного растворителя с частично выводимым возвращаемым конденсатом, и объектом изобретения является приготовление реакционного растворителя таким образом, чтобы иметь точный его состав и точно регулировать его подачу.

Другим объектом изобретения является стабилизация условий проведения реакции после введения реакционного растворителя, таких как температура в реакционной системе и содержание кислорода в использованном газе.

Целью настоящего изобретения является разработка непрерывного способа получения ароматической дикарбоновой кислоты, который позволяет осуществить прежде всего стабильный процесс окисления для получения продукта, дикарбоновой кислоты, стабильного качества и проводить окисление при экономии ресурсов и энергии, в результате чего вышеназванные цели могут быть достигнуты.

Для достижения вышеназванной цели настоящее изобретение предлагает способ получения ароматической дикарбоновой кислоты, содержащий жидкофазное окисление диалкилароматического углеводорода содержащим молекулярный кислород газом в присутствии катализатора, содержащего кобальт, марганец и бром в уксусной кислоте в качестве растворителя, и который содержит:

предварительную стадию приготовления реакционного растворителя в емкости для приготовления реакционного растворителя путем введения соединения кобальта, соединения марганца и соединения брома в смесь, по меньшей мере, части маточного раствора и уксусной кислоты, причем маточный раствор получают выделением из него продукта, дикарбоновой кислоты; и

стадию окисления, содержащую процесс окисления, процесс конденсации/охлаждения, процесс регулирования вывода и процесс подачи, в которой процесс окисления содержит непрерывную подачу в реактор окисления 1 весовой части диалкилароматического углеводорода в качестве сырья и от 2,5 до 4 весовых частей реакционного растворителя, который готовят на предварительной стадии, одновременную подачу в реактор окисления содержащего молекулярный кислород газа, и окисление сырья в жидком состоянии в реакторе окисления; в которой процесс конденсации/охлаждения содержит охлаждение отходящего газа реакции, содержащего пар, который образуется в реакторе окисления, для того чтобы поддерживать постоянной температуру реакции по мере протекания окисления в процессе окисления, возврат конденсата, получаемого охлаждением отходящего газа реакции, в реактор окисления и вывод, по меньшей мере, части возвращаемого конденсата; в которой процесс регулирования вывода содержит измерение концентрации присутствующей воды, по меньшей мере, в части конденсата, выводимого в процессе конденсации/охлаждения, и регулирование количества вывода для достижения заданной величины концентрации воды; и в которой процесс подачи содержит дополнительно подачу, соответствующую подаче уксусной кислоты, которая связана с выводимым количеством, в реактор окисления одновременно с регулированием выводимого количества в процессе регулирования вывода,

в котором на стадии окисления реакционную смесь, полученную окислением в реакторе окисления, выводят непрерывно или периодически при регулировании уровня жидкости в реакторе окисления для получения продукта, терефталевой кислоты.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором процесс конденсации/охлаждения стадии окисления содержит охлаждение отходящего реакционного газа, содержащего пар, который образуется в реакторе окисления, с использованием двух или более конденсаторов/холодильников, соединенных друг с другом последовательно, возврат конденсатов из соответствующих конденсаторов/холодильников в реактор окисления, и отвод, по меньшей мере, части возвращаемого конденсата из последнего конденсатора/холодильника.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором предварительная стадия содержит приготовление реакционного растворителя, содержащего заданные количества кобальта, марганца и брома, путем измерения заранее концентраций кобальта, марганца и брома в маточном растворе, вводимого путем рециркуляции, и объединение маточного раствора с раствором соединений кобальта и марганца и раствором соединения брома в соответствующих требуемых количествах, зависящих от измеренных концентраций кобальта, марганца и брома в маточном растворе.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором предварительная стадия содержит использование множества емкостей для приготовления реакционного растворителя.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором процесс окисления стадии окисления содержит смешение 1 весовой части диалкилароматического углеводорода в качестве сырья и от 2,5 до 4 весовых частей реакционного растворителя, который готовят на предварительной стадии, и введение получающейся смеси в реактор окисления.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором стадия окисления дополнительно содержит процесс регулирования температуры реакции, регулирующий температуру реакции в реакторе окисления путем регулирования давления в реакторе окисления.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором процесс регулирования температуры реакции содержит регулирование давления в реакторе окисления путем получения в газожидкостном сепараторе несконденсированного отходящего реакционного газа, отделенного от конденсата, который получают в процессе конденсации/охлаждения, промывку несконденсированного отходящего газа в абсорбере газа высокого давления, и регулирование давления полученного отмытого отходящего газа.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором стадия окисления дополнительно содержит процесс регулирования концентрации кислорода, регулирующий концентрацию кислорода в отходящем газе, выводимом из реактора окисления при заданной концентрации 8 об.% или менее, путем регулирования подачи кислородсодержащего газа, подаваемого в реактор окисления.

Настоящее изобретение также предлагает способ получения ароматической дикарбоновой кислоты, в котором процесс регулирования концентрации кислорода содержит регулирование концентрации кислорода в отходящем газе, выведенном из реактора окисления, путем подачи в газожидкостный сепаратор несконденсированного отходящего реакционного газа, отделенного от конденсата, который подают в процесс конденсации/охлаждения, промывку несконденсированного отходящего реакционного газа в абсорбере газа высокого давления и регулирование концентрации кислорода в полученном отмытом отходящем газе.

Такая структура системы и регулирование для данного способа согласно настоящему изобретению прежде всего позволили стабилизировать процесс окисления и тем самым получение продукта дикарбоновой кислоты стабильного качества, также как и осуществление окисления при экономии ресурсов и энергии. В частности, стабилизация качества продукта воздействует на стабильность операций очистки и систем полимеризации на последующих стадиях переработки и, что наиболее важно, обеспечивает получение соответствующих продуктов однородного качества. Для того чтобы общий эффективный способ получения был воплощен в реальность, также важно, чтобы соответствующие системы обеспечивали более высокий выход продукта, также как и более высокую экономию ресурсов.

Агрегат для окисления согласно настоящему изобретению за счет подавления побочных реакций, которые могут протекать в результате изменения количеств катализатора окисления, уксусной кислоты и кислородсодержащего газа, дает непосредственный эффект стабилизации выхода продукта, оптимизации количества второстепенных материалов и снижения колебаний расхода электроэнергии и технологического пара, приводящий к эффективному получению дикарбоновой кислоты.

Следует отметить, что при окислении алкилароматического углеводорода обычно устанавливают компромиссное соотношение между качеством производимой карбоновой кислоты и потерями за счет окислительной деструкции уксусной кислоты. Поэтому при ее промышленном получении желательно стабильно производить карбоновую кислоту необходимого качества, но при реакционных условиях, при которых потери в результате окислительной деструкции уксусной кислоты низкие.

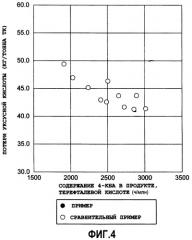

Например, зависимость между чистотой (содержанием 4-КБА, то есть промежуточного продукта реакции) получаемой терефталевой кислоты и потерями в результате окислительной деструкции уксусной кислоты приведена на фиг.4 в качестве одного примера окисления п-ксилола в промышленном масштабе. Более высокая чистота терефталевой кислоты (более низкое содержание 4-КБА) приводит к более высоким потерям уксусной кислоты. Таким образом, при получении терефталевой кислоты с заданным содержанием 4-КБА стабильность (или отклонение) содержания 4-КБА в производимой терефталевой кислоте является доминирующим фактором для экономики получения.

А именно в случае, когда содержание 4-КБА согласно технической характеристике продукта составляет 3000 ч/млн, неустойчивый производственный процесс с отклонением содержания ±500 ч/млн 4-CBA следует проводить при заданном содержании 4-КБА 2500 ч/млн (потери при окислительной деструкции уксусной кислоты: около 43 кг/тонна ТК). Однако если стабильность проведения процесса повышена так, что он имеет отклонение содержания 4-КБА ±100 ч/млн, то его можно проводить при заданном содержании 4-КБА 2900 ч/млн (потери при окислительной деструкции уксусной кислоты: около 41 кг/тонна ТК), что обеспечивает более стабильное качество продукта и более низкие потери при окислительной деструкции уксусной кислоты.

Согласно настоящему изобретению такое улучшение в эксплуатационной стабильности может быть достигнуто соответственно за счет увеличения количества позиций проведения анализа и частоты анализа и модификации системы регулирования, которая включает, например, установку приборов регуляторов/задатчиков и модифицирование трубопроводной системы.

Как было детально описано выше, стабильное промышленное получение с использованием соответствующих количеств материалов и соответствующих энергетических затрат улучшает качество продукта, такое как однородность продукта, и снижает издержки получения наряду с экономией от эффекта увеличения масштаба получения.

Краткое описание чертежей

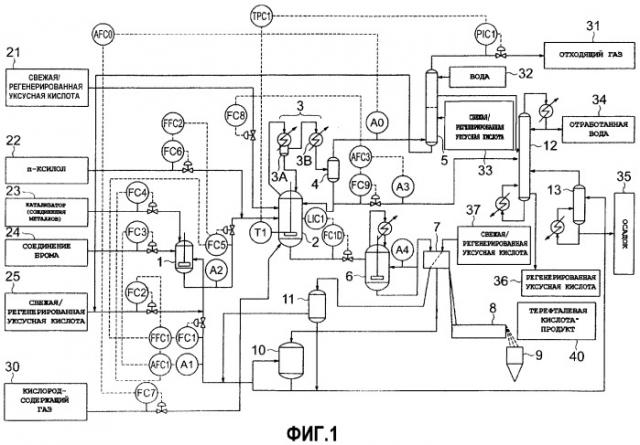

На фиг.1 приведена технологическая схема улучшенного получения терефталевой кислоты и осуществление системы регулирования для стабилизации реакции окисления согласно настоящему изобретению.

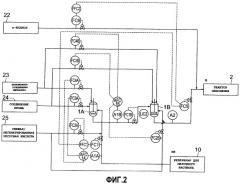

На фиг.2 приведен пример системы регулирования для осуществления более стабильного приготовления реакционного растворителя согласно настоящему изобретению.

На фиг.3 приведена зависимость между концентрацией воды в маточном растворе и концентрацией воды в возвращаемом конденсате в настоящем изобретении, которая является зависимостью концентрации воды от возвращаемой жидкости первой стадии и возвращаемой жидкости второй стадии в случае, когда конденсатор и холодильник присоединены к верхней части реактора в две стадии.

На фиг.4 представлен график зависимости между содержанием 4-КБА в продукте, (полученной) терефталевой кислоте, и потерями в результате окислительной деструкции уксусной кислоты в примере (черные кружочки) и сравнительном примере (белые кружочки) настоящего изобретения.

На фиг.5 представлен график зависимости концентраций кобальта, брома и воды (H2O) в реакционном растворителе (подаваемом растворе) и маточном растворе от времени реакции в примере настоящего изобретения.

На фиг.6 представлен график зависимости содержания 4-КБА в полученной терефталевой кислоте от времени реакции в примере (черные кружочки) и сравнительном примере (белые кружочки) настоящего изобретения.

На фиг.7 представлен график зависимости концентраций кобальта, брома и воды (H2O) в смеси сырья (подаваемый раствор) и маточном растворе от времени реакции в сравнительном примере настоящего изобретения.

На фиг.8 представлена технологическая схема традиционного общего получения терефталевой кислоты.

Описание обозначений

1 - емкость для приготовления реакционного растворителя, 1A - емкость А для приготовления реакционного растворителя, 1B - емкость В для приготовления реакционного растворителя, 2 - реактор окисления, 3 - конденсатор/холодильник, 3А - конденсатор/холодильник (парогенератор: первая стадия), 3B - конденсатор/холодильник (часть с водяным охлаждением: вторая стадия), 4 - газожидкостный сепаратор, 5 - абсорбер газа высокого давления, 6 - кристаллизатор, 7 - сепаратор типа "твердая фаза-жидкость", 8 - сушилка, 9 - сборник продукта, 10 - резервуар для маточного раствора, 11 - резервуар для промывной (отработанной) жидкости, 12 - ректификационная колонна дегидратации, 13 - выпарная установка маточного раствора, 21 - свежая/регенерированная уксусная кислота, 22 - п-ксилол, 23 - металлический катализатор, 24 - соединение брома, 25 - свежая/регенерированная уксусная кислота, 26 - регенерированная уксусная кислота, 31 - отходящий газ, 32 - вода, 33 - свежая/регенерированная уксусная кислота, 34 - отработанная вода, 35 - осадок, 36 - регенерированная уксусная кислота, 37 - свежая/регенерированная уксусная кислота, 40 - продукт, терефталевая кислота, от А0 до A4, A1A, A1B - анализатор или позиция проведения анализа, от FC1 до FC10, FC1B, FC2A, FC3A, FC3B, FC4A, FC4B - регулятор потока, PIC1 - регулятор давления, TI - индикатор температуры, LIC1 и LIC2 - индикатор/регулятор уровня жидкости, FFC1 и FFC2 - задатчик соотношения потоков, TPC1 - регулятор температура-давление, AFC0, AFC1, AFC3, AFC1A, AFC1B - анализатор/задатчик потока.

Предпочтительные варианты осуществления изобретения

Варианты осуществления способа непрерывного получения ароматической дикарбоновой кислоты настоящего изобретения описаны со ссылкой на фигуры. Авторы настоящего изобретения изучили влияния различных параметров на реакцию окисления и провели исследования по стабильному приготовлению и подаче реакционного растворителя для осуществления стабильной непрерывной реакцию окисления. Авторы настоящего изобретения также разработали способ, который позволяет единообразно регулировать протекание реакции с целью стабилизации системы реакции окисления. В результате для проведения непрерывной реакции окисления в оборудовании для промышленного получения ароматической дикарбоновой кислоты при приготовлении реакционного растворителя следует принимать во внимание только количество реакционного растворителя, концентрации содержащегося в нем катализатора окисления и их соотношение в композиции, и проблемы были решены путем метода регулирования концентраций воды в реакционной системе без учета концентрации воды в вводимом реакционном растворителе, основанном на следующей системе. Другие параметры реакции, такие как температура реакции и концентрация кислорода в отходящем газе, регулируют в результате создания следующей системы процесса и его системы регулирования, которые разработаны в настоящем изобретении.

Осуществление системы процесса и системы его регулирования согласно настоящему изобретению описывается со ссылкой на фиг.1.

(1) Маточный раствор из резервуара маточного раствора 10 и уксусную кислоту (свежую/регенерированную уксусную кислоту) подают в емкость 1 для приготовления реакционного растворителя, основываясь на заданных количествах, распределяемых задатчиком потока FFC1 для приготовления заранее определенного количества реакционного растворителя. Заданные количества в задатчике потока FFC1 определяют на основе информации по поступлению растворителя, подаваемого в реактор окисления 2 из емкости приготовления реакционного растворителя 1 через регулятор потока FC5.

Одновременно с помощью анализатора (позиция проведения анализа) A1 измеряют каждую концентрацию катализатора окисления в циркулирующем маточном растворе и в комбинации с данными о количестве рецикла из задатчика потока FFC1 приготавливают реакционный растворитель путем добавления соединения металлов катализатора 23 и соединения брома 24 при корректировке регуляторов потока FC4 и FC3 анализатором/задатчиком потока AFC1 так, чтобы катализатор окисления в реакционном растворителе имел заданную концентрацию и заданное соотношение компонентов состава.

Однако в этом методе концентрации катализатора окисления и воды в отделенном маточном растворе, разделенном в сепараторе типа "твердая фаза-жидкость" 7, меняются в зависимости от количества промывной (отработанной) жидкости, как описано выше. Доля брома в составе катализатора также меняется в зависимости от степени реакционной способности. Кроме того, концентрации катализатора окисления и воды меняются в зависимости от отношения отделенного маточного раствора и уксусной кислоты. Концентрация воды в приготовленном растворителе также меняется из-за изменения концентрации воды в приготовляемой уксусной кислоте (также из-за содержания отмытой уксусной кислоты 26 из абсорбера газа высокого давления 5). Таким образом, в настоящем изобретении только заданное количество растворителя (или относительный расход растворителя, весовое отношение растворитель/диалкилароматический углеводород: от 2,5 до 4), концентрацию и соотношение компонентов в катализаторе окисления (тяжелый метал и бром) в реакторе окисления 2 регулируют в емкости приготовления реакционного растворителя 1, и регулирование, и приготовление осуществляют на основе системы регулирования прямого действия без учета концентраций воды.

Стабильность концентраций катализатора окисления в реакционном растворителе может быть подтверждена измерением с помощью анализатора (позиция анализа) A2. Однако при отклонении концентрации катализатора в циркулирующем маточном растворе и других подобных показателей они не могут быть в достаточной степени стабилизированы из-за запаздывания измерений отклонения концентрации катализатора или из-за относительно небольшого объема емкости приготовления реакционного растворителя 1 (короткого времени пребывания), но если для приготовления реакционного растворителя используют две емкости 1A и 1B и применяют систему двойного регулирования концентраций катализатора, содержащую грубое регулирование концентраций катализатора в емкости приготовления реакционного растворителя 1A и точное регулирование концентраций катализатора в емкости приготовления реакционного растворителя 1B, как показано на фиг.2, то количество реакционного растворителя и концентрации катализатора могут быть стабильными. Иными словами, при введении растворителя, приготовленного в емкости приготовления реакционного растворителя 1A, в емкость приготовления реакционного растворителя 1B измеряют концентрации катализатора на позиции анализа A1B и на основе заданного количества в анализаторе/задатчике потока AFC1B вводят соединение металлического катализатора и соединение брома в емкость приготовления 1B путем корректировки регуляторов потока FC4B, FC3B, и, если необходимо, туда вводят уксусную кислоту 25 с помощью регулятора потока FC2B. Благодаря такому двойному регулированию концентраций, основанному на системе регулирования прямого действия, улучшается точность приготовления.

При этом для подачи стабильного количества растворителя (относительного расхода растворителя) предпочтительно использовать метод, в котором количество растворителя в емкостях приготовления растворителя 1A и 1B корректируют в первую очередь на основе скоростей потока, определенных с помощью задатчика потока FFC1. Например, растворитель может быть подан в емкость приготовления реакционного растворителя 1B из емкости приготовления реакционного растворителя 1A в соответствии с рег